一种450HB级稀土高耐磨性钢板

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于稀土高强度耐磨用调质钢板领域,具体涉及一种450HB级稀土高耐磨性钢板,尤其涉及一种用于煤炭刮板机的硬度450HB级稀土高耐磨性钢板。

背景技术

煤炭采运过程中工况环境极其复杂,钢板在服役过程中面临着煤、矸石、环境介质(温度、湿度、腐蚀性气氛)及载荷应力等多因素磨损(或腐蚀)协同作用。不同矿井工况条件差异很大:常规工况下矸石含量约10%,常温常湿;而苛刻工况下矸石含量可达50%,井下气温高达40℃,湿度90%以上,不同工况条件下钢板的磨损机理和失效行为差异很大。煤炭采运典型耐磨部件-刮板输送机中部槽,在常规工况下过煤量约为800万吨,而在高矸石、高湿热苛刻工况下,过煤量不足500万吨。随着大型矿井年产超千万吨的高产高效工作面不断增多,亟待开发新型高耐磨性钢板材料,以满足煤炭行业的迫切需求。

低合金马氏体耐磨钢是煤机行业应用最广泛的耐磨钢,与中高锰奥氏体耐磨钢和贝氏体耐磨钢相比,具有生产工艺简单、成本低、综合性能优良稳定等明显优势,代表了煤炭采运用耐磨钢的发展方向。但传统低合金马氏体钢通过简单地提高硬度来改善耐磨性,导致钢材加工性能变差,耐磨部件开裂倾向明显增加。如何在不增加硬度和不降低加工性能的前提下提高耐磨性,是发展煤炭采运高耐磨性钢面临的关键技术难题。

专利文献CN104451403A(以下称W1)公开一种低温用HB450级复相组织耐磨钢,其成分设计采用Cr-Ti-添加微量V和一定量的硅,该成分设计有利于获得复相组织,尤其是在马氏体+贝氏体基体内部获得一定比例的残余奥氏体和弥散粒子,从而提高耐磨钢的综合力学性能尤其是塑性和韧性,在低成本前提下达到良好的综合力学性能,但是该文献W1并未具体表征其耐磨损性能,并且还需要使用V元素,造成成本高、冶炼连铸困难。

专利文献CN106244920A(以下称W2)公开一种布氏硬度450级耐磨钢,其通过对残余应力有较大影响的重要化学成分C、Si、Mn、Cr、B、V等元素的控制,并采用合理的淬火、回火热处理等工艺,使耐磨钢在拥有优良耐磨性和较高韧性的同时,在其表面具有均匀压应力,进一步增强其耐磨性能和抗疲劳性能;耐磨钢的残余应力均匀性好,在使用过程中不发生开裂和变形,耐磨,使用寿命长,然而该文献W2也未具体表征其耐磨损性能,并且还需要使用V元素,造成成本高、冶炼连铸困难。

专利文献CN108060362A(以下称W3)公开一种HB450级抗裂纹复相组织耐磨钢,其以获得贝氏体+马氏体+残余奥氏体复相组织为设计主线,采用C-Si-Mn-Mo-Cr及Nb-Ti-B微合金化成分设计,该成分设计有利于获得复相组织,从而提高耐磨钢的耐磨性、塑性和韧性,并具有优良的抗裂纹性能。然而该文献W3也未具体表征其耐磨损性能。

发明内容

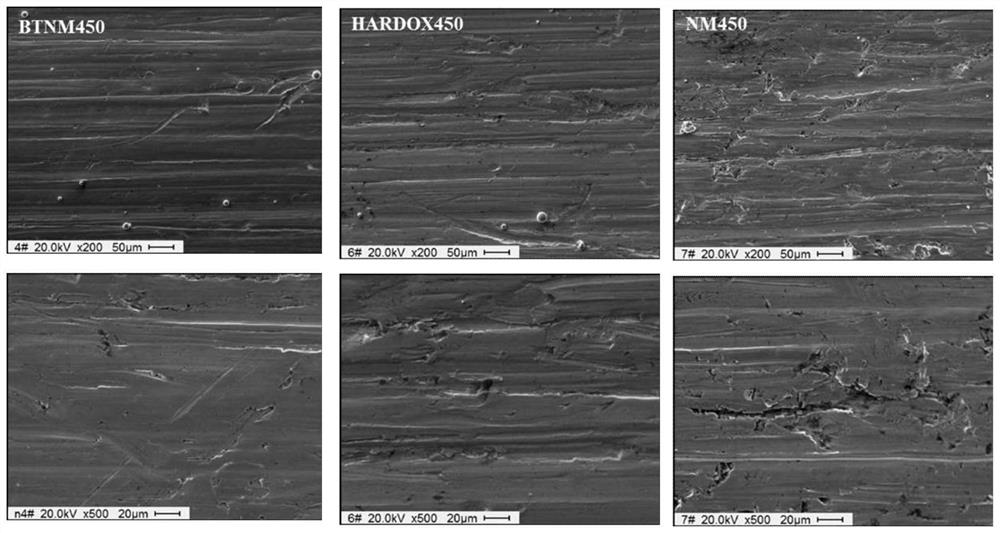

针对现有技术中存在的问题的一个或多个,本发明提供一种450HB级稀土高耐磨性钢板,其化学成分按质量百分比包括:C:0.18~0.21%、Si:0.20~0.50%、Mn:1.10~1.40%、P:≤0.012%、S:≤0.002%、Cr:0.40~0.90%、Ti:0.008~0.018%、B:0.0010~0.0020%、Mo:0.15~0.50%、Ni:0.15~0.30%、0 所述450HB级稀土高耐磨性钢板的生产方法包括以下工艺步骤:冶炼-连铸-轧制-热处理;其中: 在所述冶炼工艺中,冶炼用铁水经脱硫预处理,加入废钢,经LF精炼加热、成分微调、合金化,保证钢水成份;RH真空处理时间为20min,真空处理时添加稀土Ce-Fe合金;真空处理结束后进行软吹,软吹期间钢包渣面保持平静,不得有钢水液面裸露在空气中; 在所述连铸工艺中,全程采用保护浇注,投入电磁搅拌、轻压下,板坯低倍检测要求中心偏析不大于C类3级,中心疏松不大于2级; 在所述轧制工艺中,板坯出炉温度为1200±20℃,采用二阶段轧制,粗轧开轧温度≥1100℃,精轧终轧温度820~870℃,轧后冷却至630~680℃; 在所述热处理工艺中,淬火工艺为:890~930℃温度条件下,保温20~40min淬火;回火工艺为:220±10℃温度条件下,保温30~120min空冷。 上述450HB级稀土高耐磨性钢板的化学成分按质量百分比包括:C:0.19~0.20%、Si:0.22~0.38%、Mn:1.15~1.31%、P:≤0.012%、S:≤0.002%、Cr:0.50~0.90%、Ti:0.012~0.014%、B:0.0014~0.0016%、Mo:0.18~0.36%、Ni:0.15~0.22%、0.0015≤Ce≤0.0031%、Als:0.025~0.04%,其余为Fe和不可避免的杂质。 上述450HB级稀土高耐磨性钢板的厚度为16~60mm,所述轧制工艺后的中间坯厚度为3倍成品厚度。 本发明基于以上技术方案提供的450HB级稀土高耐磨性钢板从化学成分上看,合金成分以低碳、低合金为主,包括一定量的Mn、Cr、Ti、Mo和Ni等,并添加微量的稀土元素Ce,而不含有成本较高的V;从生产工艺上看,在冶炼过程添加稀土铈铁合金,显著提高了稀土的收得率,保证了性能的稳定性,同时轧制过程采用TMCP工艺生产,通过控制中间坯厚度、轧制变形量及冷却速度等工艺参数,实现铸坯组织细化、热轧态组织细化,提高组织均匀性,进而得到力学性能和耐磨性能等均十分优异的钢板。因此本发明通过合理成分设计以及稀土元素的添加和优化的工艺条件,可以充分改善铸坯枝晶偏析、组织形貌、晶粒大小、可焊性、易成型性、高耐磨性等方面的有益作用。解决了厚规格耐磨钢在不通过简单提高硬度的情况下,显著提高耐磨钢的耐磨性能。 经试验证明,本发明提供的稀土高强度高耐磨性钢板具有高强度、高硬度、高低温韧性(典型力学性能:抗拉强度大于1400MPa,延伸率大于10%,表面布氏硬度大于430HB,心部布氏硬度大于400HB,-40℃夏比V型纵向冲击功大于60J)等优点,显微组织为细的马氏体组织及残余奥氏体,显著提高了产品耐磨性、硬度和韧性的良好匹配,可以显著延长使用周期,并且不开裂、易焊接,适用于煤炭刮板机中部槽设备中易磨损部件的制造,显著的提高了设备采煤量,具有明显的经济效益。并且本发明提供的稀土高强度高耐磨性钢板具有非常优良的耐磨性能,在相同的条件下,其磨损量仅为上述文献W1、W2和W3以及瑞典Hardox450钢板的磨损量的85%以下。 附图说明 图1为本发明的一个实施例提供的450HB级稀土高耐磨性钢板的金相组织透射电镜照片; 图2为本发明的一个实施例提供的450HB级稀土高耐磨性钢板的金相组织透射电镜照片; 图3为本发明的一个实施例提供的450HB级稀土高耐磨性钢板BTNM450-2、NM450-2和瑞典Hardox450钢板在磨损之后的表面形貌透射电镜照片,其中上面板为200倍放大,下面板为500倍放大。 具体实施方式 本发明旨在提供一种具有具有良好耐磨性能的稀土高强度高耐磨性钢板(450HB级稀土高耐磨性钢板,命名为BTNM450),并提供了该钢板的生产方法。 其中450HB级稀土高耐磨性钢板的化学按质量百分比计为:C:0.18~0.21%、Si:0.20~0.50%、Mn:1.10~1.40%、P:≤0.012%、S:≤0.002%、Cr:0.40~0.90%、Ti:0.008~0.018%、B:0.0010~0.0020%、Mo:0.15~0.50%、Ni:0.15~0.30%、0 优选为,该450HB级稀土高耐磨性钢板的化学按质量百分比计为:C:0.19~0.20%、Si:0.22~0.38%、Mn:1.15~1.31%、P:≤0.012%、S:≤0.002%、Cr:0.50~0.90%、Ti:0.012~0.014%、B:0.0014~0.0016%、Mo:0.18~0.36%、Ni:0.15~0.22%、0.0015≤Ce≤0.0031%、Als:0.025~0.04%,其余为Fe和不可避免的杂质。 本发明提供的450HB级稀土高耐磨性钢板的生产方法包括以下工艺步骤:冶炼-连铸-轧制-热处理;其中除以下工艺条件参数外,可以按照现有的生产450HB级高耐磨钢的生产方法生产本发明的450HB级稀土高耐磨性钢板: 在所述冶炼工艺中,冶炼用铁水经脱硫预处理,加入自产优质废钢,经LF精炼加热、成分微调、合金化,保证钢水成份、温度满足后续工序需要。RH真空处理时,真空处理时间20min,真空处理时添加稀土Ce-Fe合金(通过添加该合金,稀土的收得率可达到50%以上),合金加入前测温定氧。真空处理结束后进行软吹,软吹期间钢包渣面保持平静,不得有钢水液面裸露在空气中; 在所述连铸工艺中,连铸全程采用保护浇注,在浇铸过程中使用稀土钢特制的防氧化保护浇铸装置。保证稀土钢在浇铸过程中实现不絮钢,连续浇铸的目标。同时,投入电磁搅拌、轻压下,板坯低倍检测要求中心偏析不大于C类3级,中心疏松不大于2级; 在所述轧制工艺中,板坯出炉温度为1200±20℃,采用二阶段轧制,粗轧开轧温度≥1100℃,精轧终轧温度820~870℃,轧后冷却至630~680℃;轧制工艺后的中间坯厚度为3倍成品厚度,成品厚度为16~60mm; 在所述热处理工艺中,淬火工艺为:890~930℃温度条件下,保温20~40min淬火;回火工艺为:220±10℃温度条件下,保温30~120min空冷。 以下用实施例对本发明作更详细的描述。这些实施例仅仅是对本发明最佳实施方式的描述,并不对本发明的内容有任何限制。 实施例1 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1210℃,采用二阶段轧制,粗轧开轧温度1160℃。精轧终轧温度835℃,轧后冷却至680℃,中间坯厚度为3倍成品厚度。淬火工艺:890℃,保温20min淬火;回火工艺:230℃,保温30min空冷。最后即可得到所述钢板BTNM450-1。 实施例2 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1205℃,加热后及时轧制。采用二阶段轧制,粗轧开轧温度1150℃。精轧终轧温度830℃,轧后冷却至650℃,中间坯厚度为3倍成品厚度。淬火工艺:905℃,保温25min淬火;回火工艺:220℃,保温50min空冷。最后即可得到所述钢板BTNM450-2,其金相组织透射电镜照片如图1和图2所示。 实施例3 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1200℃,加热后及时轧制。采用二阶段轧制,粗轧开轧温度1140℃。精轧终轧温度840℃,轧后冷却至630℃,中间坯厚度为3倍成品厚度。淬火工艺:920℃,保温30min淬火;回火工艺:220℃,保温70min空冷。最后即可得到所述钢板BTNM450-3。 实施例4 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1206℃,加热后及时轧制。采用二阶段轧制,粗轧开轧温度1130℃。精轧终轧温度831℃,轧后冷却至610℃,中间坯厚度为3倍成品厚度。淬火工艺:930℃,保温40min淬火;回火工艺:210℃,保温120min空冷。最后即可得到所述钢板BTNM450-4。 对比例1 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1210℃,采用二阶段轧制,粗轧开轧温度1160℃。精轧终轧温度835℃,轧后冷却至680℃,中间坯厚度为3倍成品厚度。淬火工艺:890℃,保温20min淬火;回火工艺:230℃,保温30min空冷。最后即可得到所述钢板NM450-1。 对比例2 钢板的化学成分重量百分比见表1。板坯的加热炉出炉温度为1205℃,加热后及时轧制。采用二阶段轧制,粗轧开轧温度1150℃。精轧终轧温度830℃,轧后冷却至650℃,中间坯厚度为3倍成品厚度。淬火工艺:905℃,保温25min淬火;回火工艺:220℃,保温50min空冷。最后即可得到所述钢板M450-2。 表1:钢板化学成分(wt%)

对上述实施例1至实施例4以及对比例1和对比例2获得的钢板的力学性能进行检测,检测结果如下表2所示。 表2:钢板力学性能

由上表2的钢板力学性能检测结果,可知,本发明提供的BTNM450钢板的力学性能满足:抗拉强度大于1400MPa(≥1444MPa),延伸率大于10%(≥10.5%),表面布氏硬度大于430HB(≥455HB),心部布氏硬度大于400HB(≥406HB),-40℃夏比V型纵向冲击功大于60J(≥62.1J),不但具有高强、高硬、高延伸率等特点,而且具有优异的冷弯成型性能,因此本发明提供的钢板具有良好的综合力学性能。 以上述实施例2、对比例1和对比例2分别生产的BTNM450-2、NM450-1和NM450-2钢板为例进行耐磨性检测,同时对上述文献W1、W2、W3以及瑞典Hardox450钢板(下表3中H1、H2、H3)进行耐磨性能检测。其中耐磨性试验在MLS-225型湿式橡胶轮磨粒磨损试验机上进行,采用线切割设备在厚度方向距表面0.7mm位置切取并加工成尺寸为57.0mm×25.5mm×7.0mm的样片进行磨粒磨损试验,摩擦介质为水、泥沙,各试样采用的磨损条件均相同,施加压力为100N,砂轮转速为300r/min,总转数为2000r,试验时间为10分钟,每个试样重复三次。各试样的磨损结果如下表3所示。 表3:BTNM450与对比材料的磨损结果

上表3记载了本发明提供的稀土高强度耐磨钢BTNM450与瑞典Hardox450、对比例2中未添加稀土的高强度耐磨钢NM450-2、对比例1生产的添加稀土的高强度耐磨钢NM450-1、以及上述文献W1、W2和W3公开的450HB级钢板在相同磨损周期下的磨损量对比试验结果。可见,其中稀土高强度耐磨钢BTNM450的平均磨损量为0.3900g,明显低于瑞典Hardox450、NM450-1、NM450-2以及W1、W2和W3的钢板的磨损量,并且可以实现磨损量仅为瑞典Hardox450、W1、W2和W3的钢板的磨损量的85%以下。试验结果表明,本发明提供的稀土高强度耐磨钢BTNM450具有优良的耐磨损性能。 对上述磨损后的试样BTNM450-2,NM450-2和瑞典Hardox450的表面形貌进行检测,结果如图3所示,明显也可见本发明提供的耐磨钢的耐磨损性能明显提升,NM450-2和瑞典Hardox450的钢板表面均可见明显的坑洞。 最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种450HB级稀土高耐磨性钢板

- 一种稀土La、Ce处理HB400级高耐磨性钢板及其生产方法