一种用于制砂机涡流破碎腔的耐腐蚀复合涂层的制备方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种用于制砂机涡流破碎腔的耐腐蚀复合涂层的制备方法,属于纳米复合涂层制备技术领域。

背景技术

制砂机作为一种有效的砂石处理设备,广泛运用于建材,铁路,公路等行业,工作环境一般都比较差。而且,由于目前出产的砂石强度高、硬度大,对于制砂机的涡流破碎腔和叶轮等部位磨损较严重。磨损和腐蚀是制砂机涡流破碎腔在工作时的主要破坏形式。在磨蚀的共同作用下,制砂机的涡流破碎腔会出现针孔、麻点和蜂窝孔洞,甚至形成很深的划痕和沟槽,严重影响制砂机的正常运行,如果不及时检修,可能带来安全隐患,危及整个机组的安全。由于制砂机的涡流破碎腔和涡动腔常常是表面遭到磨蚀,而其他部位的损伤并不明显,因此仅仅对其易磨损部位进行表面修复或者局部强化,可显著提高使用部件的表面性能,延长其使用寿命,且这种方法既经济又适用。因此如何制备出一种高强度的耐腐蚀的复合涂层,使其覆盖在制砂机的涡流破碎腔表面,从而增加涡流破碎腔的耐腐蚀的性能,最终有效提高涡流破碎腔的使用寿命,是本行业的研究方向之一。

发明内容

针对上述现有技术存在的问题,本发明提供一种用于制砂机涡流破碎腔的耐腐蚀复合涂层的制备方法,喷涂在涡流破碎腔表面后,使涡流破碎腔表面具有较好的耐腐蚀性能,从而有效延长涡流破碎腔的使用寿命。

为了实现上述目的,本发明采用的技术方案是:一种用于制砂机涡流破碎腔的耐腐蚀复合涂层的制备方法,具体步骤为:

步骤1:制备涂层A组分:

将聚己内酯多元醇在100℃~110℃的温度下脱水处理2h,然后加入六亚甲基二异氰酸酯,将混合物在有氮气保护的气氛炉中,以5℃~10℃的升温速率升到100℃,并在其中保温3h~5h,最后随炉冷却至常温后,制得涂层A组分;

其中,聚己内酯多元醇占A组分质量比为20%~40%;六亚甲基二异氰酸酯占A组分质量比为60%~80%;

步骤2:制备涂层B组分:

将4,4-亚甲基双(2,6-二乙基苯胺)、端氨基聚醚和功能性助剂加入到烧杯中混合均匀,并在60℃~90℃温度下处理2h~3h,制得涂层B组分;

其中,4,4-亚甲基双(2,6-二乙基苯胺)占B组分质量比为50%~60%;端氨基聚醚占B组分质量比为35%~45%;功能性助剂占B组分质量比为2%~3%;

步骤3:制备涂层C组分:

将茶多酚粉体加入到盛有蒸馏水的圆底烧瓶中,制得茶多酚溶液;同时,将氧化石墨烯加入到含有蒸馏水的烧杯中,超声处理10~40min;然后将氧化石墨烯溶液在搅拌中缓慢加入到茶多酚溶液中,并在75℃~102℃下进行水热反应4~8h,反应结束后将样品取出,并在6000~10000r/min的转速的离心机中进行离心处理;最后将所得样品在60℃~80℃烘箱中烘干,制得涂层C组分;

其中,茶多酚粉体占C组分质量比为60%~80%;氧化石墨烯占C组分质量比为20%~30%;

步骤4:制备耐腐蚀复合涂层:

将制备好的C组分加入到B组分中并分散均匀,形成BC组分混合物,然后将A组分和BC组分混合物分别装入高温高压喷涂机,温度设定为60~70℃,喷涂流量设定为2000~2300kg/min,两者按体积比1:1喷涂于制砂机涡动破碎腔表面,凝固后得到耐腐蚀复合涂层;

其中耐腐蚀复合涂层中A:B:C的质量占比为(40%~60%):(30%~45%):(1%~10%)。

进一步,所述A组分中的聚己内酯多元醇为聚己二酸乙二醇酯二醇、聚己二酸乙二醇一丙二醇酯二醇、聚己二酸一缩二乙二醇酯二醇中的一种或几种混合。

进一步,所述B组分中的聚己内酯多元醇为端氨基聚醚D-400、端氨基聚醚D-2000和端氨基聚醚T-5000中的一种或几种混合。

进一步,所述B组分的功能性助剂为消泡剂、分散剂和硅烷偶联剂组成;其中消泡剂为有机硅消泡剂BYK-070,占B组分质量比为0.6~0.8%;润湿分散剂为BYK-P104S,占B组分质量比为0.9~1.2%;硅烷偶联剂为γ-氨丙基三乙氧基硅烷KH-550,占B组分质量比为0.4~0.6%。

与现有技术相比,本发明在制砂机涡流破碎腔表面设置了一层复合涂层,该涂层具有高强度和耐腐蚀性能,当制砂机工作的时候,它能够消耗涡流破碎腔与砂石撞击的力,保护涡流破碎腔不受砂石撞击的危害,从而对制砂机起到保护的作用。当制砂机停止工作时,表面的复合涂层还可以起到防腐蚀的作用,保护制砂机涡流破碎腔不会受到在破碎砂石时所残留下来的带有腐蚀性的水对涡流破碎腔本体的侵蚀。本发明中改性石墨烯的存在使涂层的微观结构更加致密,减少了微裂纹和微孔的产生,增加了高分子链移动的阻力,提高了涂层的硬度,同时使涂层的耐磨蚀性能得到显著提高。因此本发明的复合涂层具有高强度和高韧性,能够降低碰撞时的动能;通过对涂层进行改性,使得涡流破碎腔具有优异的耐腐蚀性能和更高的强度。

附图说明

图1是本发明实施例1在光学显微镜下的显微图;

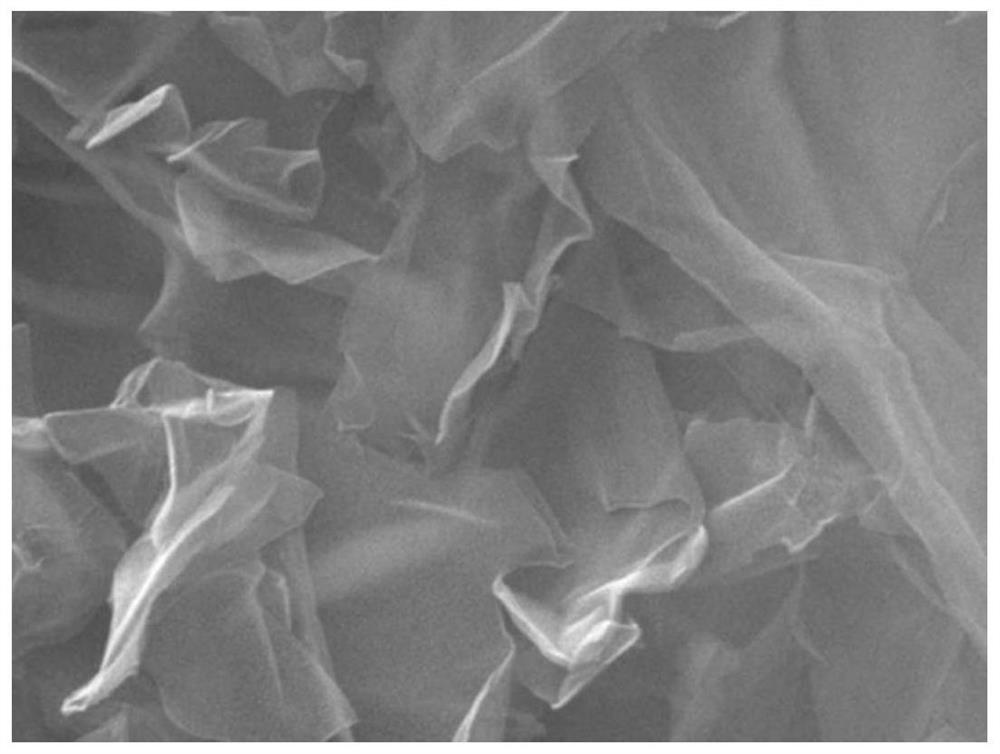

图2是本发明采用的石墨烯在高倍SEM扫描电镜下的石墨烯结构图;

图3是本发明未经过处理的氧化石墨烯(GO)与茶多酚(TP)复合后的氧化石墨烯TP@GO的羟基图;

图4是本发明实施例1在不同pH的酸碱溶液中的拉伸强度测试图;

图5是本发明实施例1在不同pH的酸碱溶液中的撕裂强度测试图;

图6是本发明实施例1和实施例2的腐蚀极化曲线图;

图7是本发明实施例1和实施例2的阻抗曲线图。

具体实施方式

下面将对本发明作进一步说明。

实施例1

步骤1:制备涂层A组分:

将聚己二酸乙二醇酯二醇在110℃的温度下脱水处理2h,然后加入六亚甲基二异氰酸酯,将混合物在有氮气保护的气氛炉中,以5℃的升温速率升到100℃,并在其中保温3h,最后随炉冷却至常温后,制得涂层A组分;其中,聚己内酯多元醇占A组分质量比为20%;六亚甲基二异氰酸酯占A组分质量比为80%;

步骤2:制备涂层B组分:

将4,4-亚甲基双(2,6-二乙基苯胺)、端氨基聚醚D-2000、端氨基聚醚T-5000和功能性助剂加入到烧杯中混合均匀,并在70℃温度下处理3h,制得涂层B组分;其中,4,4-亚甲基双(2,6-二乙基苯胺)占B组分质量比为52%;端氨基聚醚D-2000占B组分质量比为24%;端氨基聚醚T-5000占B组分质量比为21%;功能性助剂占B组分质量比为3%;

步骤3:制备涂层C组分:

将1.5g茶多酚粉体加入到盛有100ml蒸馏水的圆底烧瓶中,制得茶多酚溶液;同时,将0.5g氧化石墨烯加入到含有20ml蒸馏水的烧杯中,超声处理20min;然后将氧化石墨烯溶液在搅拌中缓慢加入到茶多酚溶液中,并在90℃下进行水热反应6h,反应结束后将样品取出,并在8000r/min的转速的离心机中进行离心处理;最后将所得样品在60℃烘箱中烘干,制得涂层C组分;

步骤4:制备耐腐蚀复合涂层:

将制备好的C组分加入到B组分中并分散均匀,形成BC组分混合物,然后将A组分和BC组分混合物分别装入高温高压喷涂机,温度设定为70℃,喷涂流量设定为2100kg/min,两者按体积比1:1喷涂于制砂机涡动破碎腔表面,凝固后得到实施例1的耐腐蚀复合涂层;

其中耐腐蚀复合涂层中A:B:C的质量占比为52%:43%:5%。

实施例2

步骤1:制备涂层A组分:

将聚己二酸乙二醇酯二醇在100℃的温度下脱水处理2h,然后加入六亚甲基二异氰酸酯,将混合物在有氮气保护的气氛炉中,以10℃的升温速率升到90℃,并在其中保温4h,最后随炉冷却至常温后,制得涂层A组分;其中,聚己内酯多元醇占A组分质量比为35%;六亚甲基二异氰酸酯占A组分质量比为65%;

步骤2:制备涂层B组分:

将4,4-亚甲基双(2,6-二乙基苯胺)、端氨基聚醚D-2000、端氨基聚醚T-5000和功能性助剂加入到烧杯中混合均匀,并在80℃温度下处理2h,制得涂层B组分;其中,4,4-亚甲基双(2,6-二乙基苯胺)占B组分质量比为53%;端氨基聚醚D-2000占B组分质量比为23%;端氨基聚醚T-5000占B组分质量比为21.5%;功能性助剂占B组分质量比为2.5%;

步骤3:制备涂层C组分:

将1.5g茶多酚粉体加入到盛有100ml蒸馏水的圆底烧瓶中,制得茶多酚溶液;同时,将0.5g氧化石墨烯加入到含有20ml蒸馏水的烧杯中,超声处理20min;然后将氧化石墨烯溶液在搅拌中缓慢加入到茶多酚溶液中,并在90℃下进行水热反应6h,反应结束后将样品取出,并在8000r/min的转速的离心机中进行离心处理;最后将所得样品在60℃烘箱中烘干,制得涂层C组分;

步骤4:制备耐腐蚀复合涂层:

将制备好的C组分加入到B组分中并分散均匀,形成BC组分混合物,然后将A组分和BC组分混合物分别装入高温高压喷涂机,温度设定为60℃,喷涂流量设定为2200kg/min,两者按体积比1:1喷涂于制砂机涡动破碎腔表面,凝固后得到实施例2的耐腐蚀复合涂层;

其中耐腐蚀复合涂层中A:B:C的质量占比为55%:42%:3%。

性能验证:

将实施例1和2制备的耐腐蚀复合涂层均放在光学显微镜下进行观察,如图1所示,其为实施例1的显微图,从图上可以看出,制备的复合涂层表面非常平整,而且作为填充粒子的石墨烯分散的非常均匀。如图2所示,其为高倍SEM扫描电镜下本发明采用的石墨烯结构,从图上可以看出,石墨烯显示出二维薄片状形态,层间由范德华力结合,复合到涂层之中具有非常好的结合力。

如图3所示,其为未经过处理的氧化石墨烯(GO)和与茶多酚(TP)复合后的氧化石墨烯TP@GO,从图上可以看出,经过处理的GO具有更强的羟基峰,这使得TP@GO具有非常好的表面亲和力,对于将TP@GO均匀的分散到组分B中很有帮助。

将实施例1和2制备的复合涂层分别放置到没有酸碱的溶液、30%H

对实施例1和2涂覆复合涂层的钢片进行电流腐蚀测试,如图6所示,通过该图可知,经过实施例1和2复合涂层的处理后,钢片的具有相当高的腐蚀电位和低的腐蚀电流,证明本发明制备的复合涂层具有非常好的耐腐蚀性能。

对实施例1和2涂覆复合涂层的钢片进行阻抗测试,如图7所示,通过图能看出,经过涂层的修饰,钢片的钝化能力更加出众,阻抗更高,更有利于防腐。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

- 一种用于制砂机涡流破碎腔的耐腐蚀复合涂层的制备方法

- 一种用于船舶机体表面的耐腐蚀复合涂层及其制备方法