一种高频低损耗软磁铁氧体材料及制备方法

文献发布时间:2023-06-19 11:50:46

技术领域

本发明属于软磁铁氧体技术领域,具体涉及一种高频低损耗软磁铁氧体材料及制备方法。

背景技术

当磁化发生在Hc不大于1000A/m,这样的材料称为软磁体,软磁铁氧体是以氧化铁为主成分的亚铁磁性氧化物,一般采用粉末冶金方法生产。

软磁材料的矫顽力很低,在磁场中可以反复磁化,当外电场去掉以后获得的磁性便会全部或大部分消失,软磁铁氧体采用粉末冶金方法生产,有Mn-Zn、Cu-Zn、Ni-Zn等几类,其中Mn-Zn铁氧体的产量和用量最大。

软磁铁氧体分为以下九种:纯铁和低碳钢、铁硅系合金、铁铝系合金、铁硅铝系合金、镍铁系合金、铁钴系合金、软磁铁氧体、非晶态软磁合金、超微晶软磁合金。

粉末冶金是制取金属粉末或用或金属粉末与非金属粉末的混合物作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术,粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备,由于粉末冶金技术的优点,它已成为解决新材料问题的钥匙,在新材料的发展中起着举足轻重的作用。

回转炉是一种煅烧、焙烧或干燥粒状及粉状物料的热工设备,目前,在软磁铁氧体材料的制备过程中,需要用到回转炉进行预烧,但是现阶段回转炉缺少一种可以对其进行密封的机构,这导致回转炉在运行过程中消耗的热量大大增加,不仅溢出的热气会对周边工作人员产生危险,还对回转炉自身的温度控制精度造成影响,同时还容易造成回转炉内预烧的材料出现损坏,提升了软磁铁氧体材料在制备过程中原料的损耗,增加了使用者的成本。

因此,针对上述技术问题,有必要提供一种高频低损耗软磁铁氧体材料及制备方法。

发明内容

本发明的目的在于提供一种高频低损耗软磁铁氧体材料及制备方法,以解决现有技术中回转炉在运行过程中无法密封,导致回转炉自身温度的控制精度出现偏差,致使回转炉内预烧材料损坏,提升了软磁铁氧体材料在制备过程中原料损耗的问题。

为了实现上述目的,本发明一实施例提供的技术方案如下:

一种高频低损耗软磁铁氧体材料,所述高频低损耗软磁铁氧体材料按质量百分比计包括以下成分:

三氧化二铁 69wt%-72.0wt%

氧化铜 3wt%-5.0wt%

四氧化三锰 22wt%-24.0wt%

添加剂 2wt%-4wt%。

进一步地,所述添加剂为碳酸钙、三氧化二钴、五氧化铌、二氧化钛、硝酸镍和三氧化二铋的混合物。

进一步地,所述添加剂的质量百分比含量为:

碳酸钙 0.05wt%-0.15wt%

三氧化二钴 0.05wt%-0.25wt%

五氧化铌 0.025wt%-0.05wt%

二氧化钛 0.2wt%-0.50wt%

硝酸镍 0.05wt%-0.25wt%

三氧化二铋 0.05wt%-0.15wt%。

一种高频低损耗软磁铁氧体材料的制备方法,包括以下步骤:

S1.按照主料成份分别称取一定量的三氧化二铁、氧化铜和四氧化三锰,按照添加剂成份分别称取一定量的碳酸钙、三氧化二钴、五氧化铌、二氧化钛、硝酸镍和三氧化二铋;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

进一步地,所述S3中的回转炉包括回转炉箱体,所述回转炉箱体上设有回转炉封盖,回转炉封盖的设置可以对回转炉箱体进行封闭,防止回转炉箱体内的热量过多的消散,不仅提升了回转炉箱体周边工作人员的安全性,还为软磁铁氧体材料的制备过程进行一定的提速,所述回转炉箱体内连接有多个电磁铁,电磁铁的设置可以通过使用者的控制进行开启与关闭,当使用者开启电磁铁的时候,磁吸盘会受到吸附,使磁吸盘停止滑动,所述回转炉箱体上连接有密封气囊,密封气囊的设置可以使回转炉箱体和回转炉封盖之间进行密封,防止热量的外泄,不仅降低了回转炉箱体内的热量消耗,还提升了软磁铁氧体材料的制备效率。

进一步地,所述电磁铁上连接有升降平衡杆,升降平衡杆的设置可以容纳磁吸盘进行滑动,可以使磁吸盘的平衡性得到保证,使磁吸盘的滑动更加稳定,所述升降平衡杆内连接有磁吸盘,磁吸盘的设置可以对同步升降杆进行支撑,可以在滑动的时候带动同步升降杆同步滑动,使同步升降杆对回转炉封盖进行支撑并进行升降,所述磁吸盘上连接有同步升降杆,同步升降杆的设置可以对回转炉封盖进行支撑,可以通过磁吸盘的滑动进行回转炉封盖的升降,所述升降平衡杆内设有液压油,液压油的设置可以降低磁吸盘的滑动速度,降低了回转炉封盖对密封气囊的损伤,同时降低了磁吸盘升起过快导致升降平衡杆受到撞击的可能性,所述磁吸盘上开凿有泄压孔,泄压孔的设置可以提升磁吸盘的滑动速度,使磁吸盘可以在升降平衡杆中滑动,防止磁吸盘在升降平衡杆中卡住的可能性。

进一步地,所述同步升降杆贯穿升降平衡杆设置,同步升降杆贯穿升降平衡杆的设置可以使升降平衡杆与同步升降杆之间的连接更加紧密,有效的降低了液压油泄露的可能性,所述回转炉封盖上开凿有与同步升降杆相匹配的固定收缩槽,固定收缩槽的设置可以使同步升降杆与回转炉封盖进行固定,防止回转炉封盖脱离同步升降杆,所述磁吸盘设置为金属材质,磁吸盘金属材质的设置可以有效提升电磁铁对磁吸盘的吸合,使电磁铁对磁吸盘的固定更加稳定。

进一步地,所述密封气囊内连接有支撑板,支撑板的设置可以对密封气囊进行支撑,可以减小密封气囊形变的可能性,有效提升了密封气囊对于回转炉箱体和回转炉封盖的密封性,所述支撑板与密封气囊之间连接有一对支撑架,支撑架的设置可以对支撑板进行支撑,提升了间隔板的稳定性,使间隔板的平衡性得到保障,所述支撑板上连接有多对流通板,流通板的设置可以对密封气囊进行支撑,防止密封气囊受到回转炉封盖挤压后形变,所述流通板上开凿有气流速通孔,气流速通孔的设置可以使密封气囊内的气体可以分布的更加均匀,使密封气囊的形变更加可控,使密封气囊的密封性更强。

进一步地,所述密封气囊上连接有多个均匀分布的形变球囊,形变球囊的设置可以增强回转炉封盖与密封气囊之间的连接性,当形变球囊受到回转炉封盖挤压形变之后,可以提升与回转炉封盖之间的摩擦力,有效的降低了回转炉箱体内热量泄露的可能性,有效提升了密封气囊的密封性,所述密封气囊上开凿有与形变球囊相匹配的形变孔,形变孔的设置可以使密封气囊与形变球囊相连通,可以在形变球囊受到挤压之后形变幅度更大。

进一步地,所述密封气囊内设有多对均匀分布的间隔板,间隔板的设置不仅可以对密封气囊进行支撑,防止密封气囊的过度形变,同时可以提升密封气囊与回转炉封盖的紧密性,避免了密封气囊受到挤压后形变,导致密封性降低的情况出现,一对所述间隔板之间连接有间隔弹性件,间隔弹性件由支撑仓、滑动仓以及支撑仓和滑动仓之间连接的支撑弹簧组成,可以使多个间隔板之间进行一定间距缩小或是扩张,可以更加适配回转炉封盖,所述间隔弹性件的两侧均连接有辅助弹片,辅助弹片的设置可以辅助间隔弹性件进行工作,提升间隔弹性件的弹性,防止间隔弹性件出现弹性疲劳,提升了间隔弹性件的使用寿命。

与现有技术相比,本发明具有以下优点:

本发明通过回转炉上相应机构的设置,有效的提升了对回转炉的密封性,降低了周边工作人员被烫伤的危险,不仅提升了回转炉对自身温度精度的控制,还避免了回转炉内预烧材料的损坏,降低了软磁铁氧体材料在制备过程中原料的损耗,减少了使用者的成本消耗。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

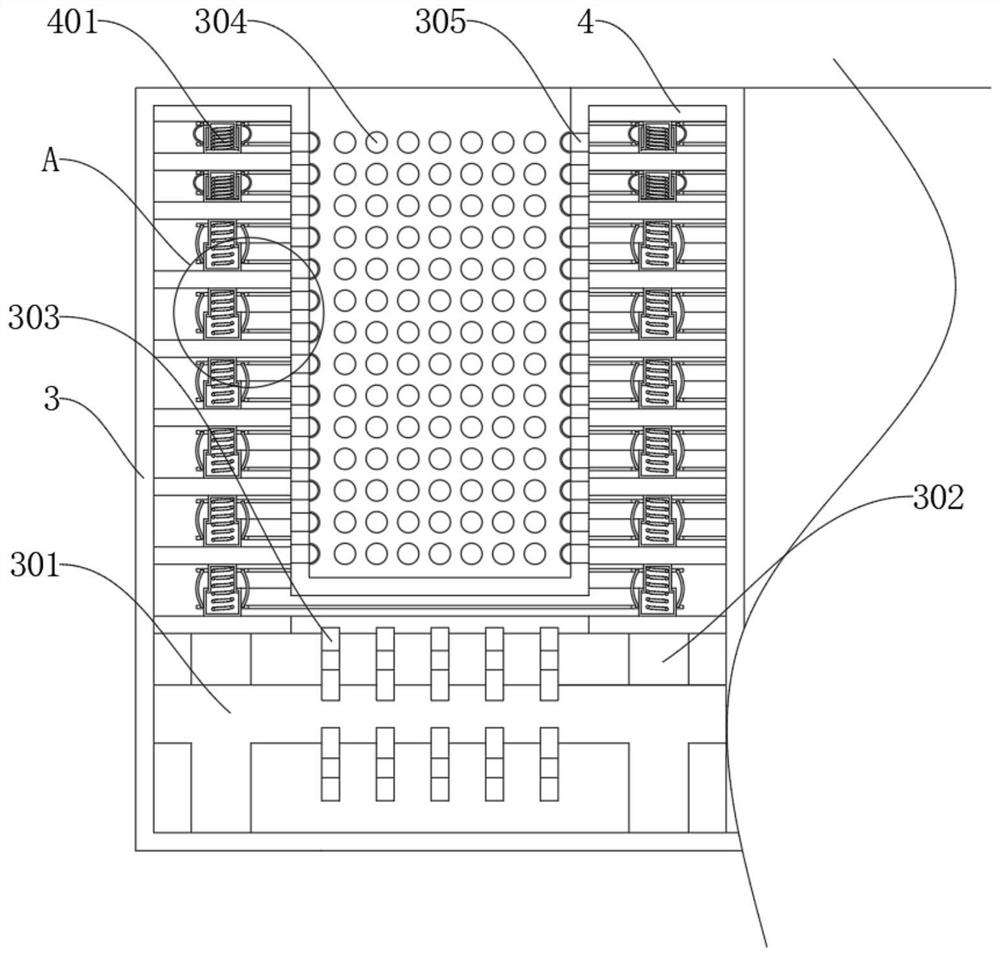

图1是本申请一实施方式中回转炉的部分结构示意图;

图2为本发明一实施例中图1中A处结构示意图;

图3是本申请一实施方式中回转炉的第一正视剖面图;

图4为本发明一实施例中图3中B处结构示意图;

图5是本申请一实施方式中回转炉的第二正视剖面图;

图6为本发明一实施例中图5中C处结构示意图;

图7是本申请一实施方式中回转炉的立体图;

图8是本发明一实施例中一种高频低损耗软磁铁氧体材料的特性对比 图。

图中:1.回转炉箱体、101.回转炉封盖、2.电磁铁、201.升降平衡杆、202.磁吸盘、203.同步升降杆、3.密封气囊、301.支撑板、302.支撑架、303.流通板、304.形变球囊、305.形变孔、4.间隔板、401.间隔弹性件、402.辅助弹片。

具体实施方式

以下将结合附图所示的各实施方式对本发明进行详细描述。但该等实施方式并不限制本发明,本领域的普通技术人员根据该等实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

本发明公开了一种高频低损耗软磁铁氧体材料,参图1-图2所示,高频低损耗软磁铁氧体材料按质量百分比计包括以下组分:

三氧化二铁 69wt%-72.0wt%

氧化铜 3wt%-5.0wt%

四氧化三锰 22wt%-24.0wt%

添加剂 2wt%-4wt%。

其中,添加剂为碳酸钙、三氧化二钴、五氧化铌、二氧化钛、硝酸镍和三氧化二铋的混合物,添加剂的质量百分比含量为:

碳酸钙 0.05wt%-0.15wt%

三氧化二钴 0.05wt%-0.25wt%

五氧化铌 0.025wt%-0.05wt%

二氧化钛 0.2wt%-0.50wt%

硝酸镍 0.05wt%-0.25wt%

三氧化二铋 0.05wt%-0.15wt%。

一种高频低损耗软磁铁氧体材料的制备方法,包括以下步骤:

S1.按照主料成份分别称取一定量的三氧化二铁、氧化铜和四氧化三锰,按照添加剂成份分别称取一定量的碳酸钙、三氧化二钴、五氧化铌、二氧化钛、硝酸镍和三氧化二铋;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

参图1-图3所示,S3中的回转炉包括回转炉箱体1,回转炉箱体1上设有回转炉封盖101,回转炉封盖101的设置可以对回转炉箱体1进行封闭,防止回转炉箱体1内的热量过多的消散,不仅提升了回转炉箱体1周边工作人员的安全性,还为软磁铁氧体材料的制备过程进行一定的提速,回转炉箱体1内连接有多个电磁铁2,电磁铁2的设置可以通过使用者的控制进行开启与关闭,当使用者开启电磁铁2的时候,磁吸盘202会受到吸附,使磁吸盘202停止滑动,回转炉箱体1上连接有密封气囊3,密封气囊3的设置可以使回转炉箱体1和回转炉封盖101之间进行密封,防止热量的外泄,不仅降低了回转炉箱体1内的热量消耗,还提升了软磁铁氧体材料的制备效率。

参图3-图4所示,电磁铁2上连接有升降平衡杆201,升降平衡杆201的设置可以容纳磁吸盘202进行滑动,可以使磁吸盘202的平衡性得到保证,使磁吸盘202的滑动更加稳定,升降平衡杆201内连接有磁吸盘202,磁吸盘202的设置可以对同步升降杆203进行支撑,可以在滑动的时候带动同步升降杆203同步滑动,使同步升降杆203对回转炉封盖101进行支撑并进行升降,磁吸盘202上连接有同步升降杆203,同步升降杆203的设置可以对回转炉封盖101进行支撑,可以通过磁吸盘202的滑动进行回转炉封盖101的升降,升降平衡杆201内设有液压油,液压油的设置可以降低磁吸盘202的滑动速度,降低了回转炉封盖101对密封气囊3的损伤,同时降低了磁吸盘202升起过快导致升降平衡杆201受到撞击的可能性,磁吸盘202上开凿有泄压孔,泄压孔的设置可以提升磁吸盘202的滑动速度,使磁吸盘202可以在升降平衡杆201中滑动,防止磁吸盘202在升降平衡杆201中卡住的可能性。

参图3-图4所示,同步升降杆203贯穿升降平衡杆201设置,同步升降杆203贯穿升降平衡杆201的设置可以使升降平衡杆201与同步升降杆203之间的连接更加紧密,有效的降低了液压油泄露的可能性,回转炉封盖101上开凿有与同步升降杆203相匹配的固定收缩槽,固定收缩槽的设置可以使同步升降杆203与回转炉封盖101进行固定,防止回转炉封盖101脱离同步升降杆203,磁吸盘202设置为金属材质,磁吸盘202金属材质的设置可以有效提升电磁铁2对磁吸盘202的吸合,使电磁铁2对磁吸盘202的固定更加稳定。

参图1所示,密封气囊3内连接有支撑板301,支撑板301的设置可以对密封气囊3进行支撑,可以减小密封气囊3形变的可能性,有效提升了密封气囊3对于回转炉箱体1和回转炉封盖101的密封性,支撑板301与密封气囊3之间连接有一对支撑架302,支撑架302的设置可以对支撑板301进行支撑,提升了间隔板4的稳定性,使间隔板4的平衡性得到保障,支撑板301上连接有多对流通板303,流通板303的设置可以对密封气囊3进行支撑,防止密封气囊3受到回转炉封盖101挤压后形变,流通板303上开凿有气流速通孔,气流速通孔的设置可以使密封气囊3内的气体可以分布的更加均匀,使密封气囊3的形变更加可控,使密封气囊3的密封性更强。

参图1-图2所示,密封气囊3上连接有多个均匀分布的形变球囊304,形变球囊304的设置可以增强回转炉封盖101与密封气囊3之间的连接性,当形变球囊304受到回转炉封盖101挤压形变之后,可以提升与回转炉封盖101之间的摩擦力,有效的降低了回转炉箱体1内热量泄露的可能性,有效提升了密封气囊3的密封性,密封气囊3上开凿有与形变球囊304相匹配的形变孔305,形变孔305的设置可以使密封气囊3与形变球囊304相连通,可以在形变球囊304受到挤压之后形变幅度更大。

参图1-图2所示,密封气囊3内设有多对均匀分布的间隔板4,间隔板4的设置不仅可以对密封气囊3进行支撑,防止密封气囊3的过度形变,同时可以提升密封气囊3与回转炉封盖101的紧密性,避免了密封气囊3受到挤压后形变,导致密封性降低的情况出现,一对间隔板4之间连接有间隔弹性件401,间隔弹性件401由支撑仓、滑动仓以及支撑仓和滑动仓之间连接的支撑弹簧组成,可以使多个间隔板4之间可以进行一定,间距可以进行缩小或是扩张,可以更加适配回转炉封盖101,间隔弹性件401的两侧均连接有辅助弹片402,辅助弹片402的设置可以辅助间隔弹性件401进行工作,提升间隔弹性件401的弹性,防止间隔弹性件401出现弹性疲劳,提升了间隔弹性件401的使用寿命。

实施例1

S1.按照主料成份分别称取三氧化二铁69wt%、氧化铜3wt%和四氧化三锰22wt%,按照添加剂成份分别称取碳酸钙0.05wt%、三氧化二钴0.05wt%、五氧化铌0.025wt%、二氧化钛0.2wt%、硝酸镍0.05wt%和三氧化二铋0.05wt%;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

实施例2

S1.按照主料成份分别称取三氧化二铁71.0wt%、氧化铜4.0wt%和四氧化三锰23wt%,按照添加剂成份分别称取碳酸钙0.15wt%、三氧化二钴0.25wt%、五氧化铌0.05wt%、二氧化钛0.50wt%、硝酸镍0.25wt%和三氧化二铋0.15wt%;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

实施例3

S1.按照主料成份分别称取三氧化二铁72.0wt%、氧化铜5.0wt%和四氧化三锰24.0wt%,按照添加剂成份分别称取碳酸钙0.07wt%、三氧化二钴0.16wt%、五氧化铌0.035wt%、二氧化钛0.34wt%、硝酸镍0.2wt%和三氧化二铋0.1wt%;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

实施例4

S1.按照主料成份分别称取三氧化二铁71wt%、氧化铜4wt%和四氧化三锰23wt%,按照添加剂成份分别称取碳酸钙0.09wt%、三氧化二钴0.15wt%、五氧化铌0.03wt%、二氧化钛0.4wt%、硝酸镍0.25wt%和三氧化二铋0.15wt%;

S2.将步骤一中称取的主料混合均匀后放入球磨机中,然后加入去离子水和消泡剂混合搅拌30-50min,球磨完成后经过筛选得到原料粉末进行备用;

S3.将原料粉末放入回转炉中进行预烧3-3.5小时后取出,得到预烧料;

S4.将预烧料放入球磨机中再次球磨5-10min,将混合均匀的添加剂加入,再次放入球磨机中进行球磨,然后加入去离子水搅拌10-20min,得到球磨料;

S5.将球磨料放入喷雾造粒机中进行造粒,得到造粒料,将造粒料放入压制模具中压制成胚件,经过烘干机烘干;

S6.将烘干后的胚件放入烧结炉中进行烧结3.5-4.5小时,得到成品。

综上,参图8所示,实施例1中三氧化二铁69wt%、氧化铜3wt%和四氧化三锰22wt%,添加剂为碳酸钙0.05wt%、三氧化二钴0.05wt%、五氧化铌0.025wt%、二氧化钛0.2wt%、硝酸镍0.05wt%和三氧化二铋0.05wt%,磁导率为750,25℃时低磁芯损耗为80KW/cm³,100℃时低磁芯损耗为180KW/cm³;实施例2中三氧化二铁71.0wt%、氧化铜4.0wt%和四氧化三锰23wt%,添加剂为碳酸钙0.15wt%、三氧化二钴0.25wt%、五氧化铌0.05wt%、二氧化钛0.50wt%、硝酸镍0.25wt%和三氧化二铋0.15wt%,磁导率为700,25℃时低磁芯损耗为70KW/cm³,100℃时低磁芯损耗为150KW/cm³;实施例3中三氧化二铁72.0wt%、氧化铜5.0wt%和四氧化三锰24.0wt%,添加剂为碳酸钙0.07wt%、三氧化二钴0.16wt%、五氧化铌0.035wt%、二氧化钛0.34wt%、硝酸镍0.2wt%和三氧化二铋0.1wt%,磁导率为900,25℃时低磁芯损耗为70KW/cm³,100℃时低磁芯损耗为160KW/cm³;实施例4中三氧化二铁71wt%、氧化铜4wt%和四氧化三锰23wt%,添加剂为碳酸钙0.09wt%、三氧化二钴0.15wt%、五氧化铌0.03wt%、二氧化钛0.4wt%、硝酸镍0.25wt%和三氧化二铋0.15wt%,磁导率为850,25℃时低磁芯损耗为40KW/cm³,100℃时低磁芯损耗为140KW/cm³。

由以上技术方案可以看出,本发明具有以下有益效果:

本发明通过回转炉上相应机构的设置,有效的提升了对回转炉的密封性,降低了周边工作人员被烫伤的危险,不仅提升了回转炉对自身温度精度的控制,还避免了回转炉内预烧材料的损坏,降低了软磁铁氧体材料在制备过程中原料的损耗,减少了使用者的成本消耗。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照实施例加以描述,但并非每个实施例仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种高频超低损耗锰锌软磁铁氧体材料及其制备方法

- 一种高频低损耗软磁铁氧体材料及制备方法