集压平、折弯、脱料为一体的胶水灌装系统

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及胶水技术领域,尤其是指集压平、折弯、脱料为一体的胶水灌装系统。

背景技术

传统的胶水在灌胶后,先通过夹钳夹扁管口,再通过气缸带动滑块将其碾平,碾平后再通过竖向气缸带动滑块进行反折,反折后再通过人工将胶管夹出收集,这种方式工序多,结构复杂,劳动强度大,效率低。

发明内容

本发明的目的在于克服现有技术的不足,提供一种集压平、折弯、脱料为一体的结构合理、使用效果好、生产效率高的胶水灌装系统。

为实现上述目的,本发明所提供的技术方案为:集压平、折弯、脱料为一体的胶水灌装系统,它包括有灌胶机转盘,灌胶机转盘边缘处均匀分布有若干个灌胶工位,每个灌胶工位上活动放置有一个胶管定位盘,胶管定位盘中心处设有上下贯穿的胶管定位孔,灌胶机转盘下方的机架上安装有固定套筒,固定套筒顶部向上穿过套筒槽后与固定支板连接,固定套筒内腔上部固定有动力气缸,动力气缸的活塞杆伸出固定套筒与气缸支板连接,灌胶工位上方的固定支板上安装有下折组件,下折组件输入方向的固定支板上安装有压平折弯组件,压平折弯组件输入方向的固定支板上安装有灌胶支杆,灌胶支杆外端安装有灌胶头,下折组件输出方向的机架上安装有脱管组件。

所述的压平折弯组件包括有固定支臂、碾平支臂,其中,固定支臂后端与固定支板连接,碾平支臂后端与气缸支板连接,固定支臂上设有上下贯穿的碾平动力槽,碾平动力槽前端设有第一转轴,碾平动力槽后端设有第二转轴,第一转轴上安装有活动碾平臂,活动碾平臂上部设有弧形成的碾平限位槽,碾平限位槽的内弧面向外,碾平支臂前端安装有碾平限位销,碾平限位销一端延伸至碾平限位槽内;活动碾平臂底部安装有活动碾平板,第二转轴上铰接有碾平动力臂,碾平动力臂由横臂和竖臂铰接成的“7”字形,碾平动力臂横臂其中一端设有第二转轴孔,第二转轴孔与第二转轴套合,碾平动力臂的横臂另一端向后与碾平调节螺杆底部铰接,碾平调节螺杆顶部向上穿过碾平支臂后与碾平调节螺母啮合;碾平动力臂的竖臂向下与碾平轮连接,碾平动力臂的竖臂中部设有向后下方倾斜的推力板,推力板上沿板体长度方向设有推力槽,碾平支臂上安装有推力支杆,推力支杆底部向下与推力销一端连接,推力销另一端位于推力槽内;碾平动力臂的横臂底部安装有固定碾平板。

所述的下折组件包括有挤压固定臂、挤压支臂,其中,挤压固定臂后端与固定支板连接,挤压支臂后端与气缸支板连接,挤压固定臂前端设有上下贯穿的挤压动力槽,挤压动力槽内活动铰接有挤压铰臂,挤压铰臂底部前侧安装有固定挤压板,挤压铰臂后侧下部连接有挤压复位弹簧,挤压复位弹簧另一端向上与挤压固定臂底部连接,挤压铰臂后侧上部设有凸起的挤压动力板,挤压支臂底部安装有竖直向下的第一挤压支杆,第一挤压支杆底部向下穿过挤压动力槽与挤压动力轮连接,挤压动力轮与挤压动力板接触;挤压支臂前端呈水平安装有挤压铰轴,挤压铰轴上活动套装有挤压铰环,挤压铰环上连接有第二挤压支杆,第二挤压支杆底部安装有挤压滚轮,挤压滚轮与固定挤压板之间形成挤压区。

所述的脱管组件包括有出料拔板、顶管气缸,其中,顶管气缸安装在灌胶机转盘下方的机架上,顶管气缸顶部竖直固定有顶管杆,安装后的顶管杆位于灌胶机转盘下方,灌胶机转盘外侧的机架上倾斜安装有胶管导板,顶管杆上方的固定支板上安装有出料拔板,出料拔板其中一端通过支杆倾斜固定在灌胶机转盘输出端上方,出料拔板另一端向胶管导板方向折弯形成挡边。

所述的固定碾平板、活动碾平板底部相对延伸形成碾平夹板,两块碾平夹板之间形成碾平定位区;碾平调节螺杆上套装有碾平缓冲弹簧,碾平缓冲弹簧底部与碾平动力臂的横臂顶部抵触,碾平缓冲弹簧顶部与碾平支臂底部抵触。

本发明在采用上述方案后,胶水在灌装后,先通过压平折弯组件进行压平和折弯,再通过下折组件将折弯处向下折叠,从而实现封口,封口后再通过脱管组件顶出,从而实现自动化生产,其结构合理、使用效果好、生产效率高。

附图说明

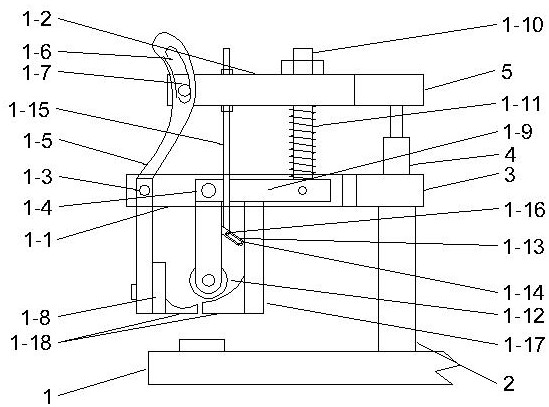

图1为本发明的整体结构示意图。

图2为本发明的下折组件示意图。

图3为本发明的脱管组件示意图。

具体实施方式

下面结合所有附图对本发明作进一步说明,本发明的较佳实施例为:参见附图1至附图3,本实施例所述的集压平、折弯、脱料为一体的胶水灌装系统包括有灌胶机转盘1,灌胶机转盘1边缘处均匀分布有若干个灌胶工位,每个灌胶工位上活动放置有一个胶管定位盘6,胶管定位盘6中心处设有上下贯穿的胶管定位孔7,灌胶机转盘1下方的机架上安装有固定套筒2,固定套筒2顶部向上穿过套筒槽后与固定支板3连接,固定套筒2内腔上部固定有动力气缸4,动力气缸4的活塞杆伸出固定套筒2与气缸支板5连接,灌胶工位上方的固定支板3上安装有下折组件,下折组件输入方向的固定支板3上安装有压平折弯组件,压平折弯组件输入方向的固定支板3上安装有灌胶支杆,灌胶支杆外端安装有灌胶头,下折组件输出方向的机架上安装有脱管组件。

压平折弯组件包括有固定支臂1-1、碾平支臂1-2,其中,固定支臂1-1后端与固定支板3连接,碾平支臂1-2后端与气缸支板5连接,固定支臂1-1上设有上下贯穿的碾平动力槽,碾平动力槽前端设有第一转轴1-3,碾平动力槽后端设有第二转轴1-4,第一转轴1-3上安装有活动碾平臂1-5,活动碾平臂1-5上部设有弧形成的碾平限位槽1-6,碾平限位槽1-6的内弧面向外,碾平支臂1-2前端安装有碾平限位销1-7,碾平限位销1-7一端延伸至碾平限位槽1-6内;活动碾平臂1-5底部安装有活动碾平板1-8,第二转轴1-4上铰接有碾平动力臂1-9,碾平动力臂1-9由横臂和竖臂铰接成的“7”字形,碾平动力臂1-9横臂其中一端设有第二转轴孔,第二转轴孔与第二转轴1-4套合,碾平动力臂1-9的横臂另一端向后与碾平调节螺杆1-10底部铰接,碾平调节螺杆1-10顶部向上穿过碾平支臂1-2后与碾平调节螺母啮合;碾平动力臂1-9的竖臂向下与碾平轮1-12连接,碾平动力臂1-9的竖臂中部设有向后下方倾斜的推力板1-13,推力板1-13上沿板体长度方向设有推力槽1-14,碾平支臂1-2上安装有推力支杆1-15,推力支杆1-15底部向下与推力销1-16一端连接,推力销1-16另一端位于推力槽1-14内;碾平动力臂1-9的横臂底部安装有固定碾平板1-17。

下折组件包括有挤压固定臂2-1、挤压支臂2-2,其中,挤压固定臂2-1后端与固定支板3连接,挤压支臂2-2后端与气缸支板5连接,挤压固定臂2-1前端设有上下贯穿的挤压动力槽2-3,挤压动力槽2-3内活动铰接有挤压铰臂2-4,挤压铰臂2-4底部前侧安装有固定挤压板2-5,挤压铰臂2-4后侧下部连接有挤压复位弹簧2-6,挤压复位弹簧2-6另一端向上与挤压固定臂2-1底部连接,挤压铰臂2-4后侧上部设有凸起的挤压动力板2-7,挤压支臂2-2底部安装有竖直向下的第一挤压支杆2-8,第一挤压支杆2-8底部向下穿过挤压动力槽2-3与挤压动力轮2-9连接,挤压动力轮2-9与挤压动力板2-7接触;挤压支臂2-2前端呈水平安装有挤压铰轴2-10,挤压铰轴2-10上活动套装有挤压铰环2-11,挤压铰环2-11上连接有第二挤压支杆2-12,第二挤压支杆2-12底部安装有挤压滚轮2-13,挤压滚轮2-13与固定挤压板2-5之间形成挤压区。

脱管组件包括有出料拔板3-6、顶管气缸3-7,其中,顶管气缸3-7安装在灌胶机转盘1下方的机架上,顶管气缸3-7顶部竖直固定有顶管杆3-8,安装后的顶管杆3-8位于灌胶机转盘1下方,灌胶机转盘1外侧的机架上倾斜安装有胶管导板3-9,顶管杆3-8上方的固定支板3上安装有出料拔板3-6,出料拔板3-6其中一端通过支杆倾斜固定在灌胶机转盘1输出端上方,出料拔板3-6另一端向胶管导板3-9方向折弯形成挡边3-10。

固定碾平板1-17、活动碾平板1-8底部相对延伸形成碾平夹板1-18,两块碾平夹板1-18之间形成碾平定位区;碾平调节螺杆1-10上套装有碾平缓冲弹簧1-11,碾平缓冲弹簧1-11底部与碾平动力臂1-9的横臂顶部抵触,碾平缓冲弹簧1-11顶部与碾平支臂1-2底部抵触。

灌胶机转盘带动灌完胶水的胶管行至碾平定位区时,动力气缸的活塞杆收缩带动碾平支臂下行,碾平支臂上的碾平限位销在碾平限位槽的限位作用下带动活动碾平臂动作,使活动碾平臂下部向固定碾平板方向行走,在碾平支臂下行的同时通过碾平调节螺杆向下推动碾平动力臂的横臂,使碾平动力臂的竖臂带动固定碾平板向活动碾平臂方向行走,从而通过固定碾平板、活动碾平臂上的碾平夹板将胶管管口夹紧并压平,动力气缸的活塞杆继续下行,通过碾平支臂带动推力支杆,通过推力支杆上的推力销在推力槽内运动,通过推力板将碾平动力臂竖臂前推(活动碾平臂方向),从而通过碾平轮将压平后的管口部位进行折弯(折弯成倒V形或7字形),折弯后通过灌胶机转盘带动进入挤压区,

动力气缸的活塞杆收缩带动挤压支臂下行,挤压支臂在下行的同时带动第一挤压支杆下行,第一挤压支杆带动挤压动力轮下行,挤压动力轮逐渐与挤压动力板抵触,并通过挤压动力板向挤压滚轮方向推动挤压铰臂,挤压铰臂通过固定挤压板将胶管的折弯部位推向挤压滚轮方向,在挤压支臂下行的同时,通过第二挤压支杆带动挤压滚轮对胶管的折弯进行滚压,从而使胶管的折弯(倒V形或7字形)部位完成反向折弯成形;折弯后通过灌胶机转盘带动行走一个工位;

灌胶完成后的胶管通过灌胶机转盘带动行至顶管杆正上方时,顶管气缸的活塞杆伸出带动顶管杆同步上升,顶管杆顶部向上穿过胶管定位孔将胶管上顶,胶管从胶管定位孔顶出碰触到出料拔板,再在挡边的导向作用下外落至胶管导板上,通过胶管导板导出;采用本方案后的结构合理、使用效果好、自动化程度高。

本实施例在采用上述方案后,胶水在灌装后,先通过压平折弯组件进行压平和折弯,再通过下折组件将折弯处向下折叠,从而实现封口,封口后再通过脱管组件顶出,从而实现自动化生产,其结构合理、使用效果好、生产效率高。

以上所述之实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。

- 集压平、折弯、脱料为一体的胶水灌装系统

- 集校直、绕卷、脱料功能为一体的线圈绕卷系统