叠片装置及方法

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及叠片技术领域,具体地,涉及一种叠片装置及方法。

背景技术

锂离子电池的电芯一般为层叠式,即由正极片、隔膜、负极片层叠设置,现有的叠片方式为通过吸盘分别将正极片和负极片从料盒中转运至正叠片工位和负叠片工位,先将隔膜牵引至正极片下方,把正极片压覆于隔膜一侧面,再将隔膜牵引至负极片下方,把负极片压覆于隔膜另一侧面,如此往复,直到隔膜两侧分别叠有预设层数的正极片和负极片,但是,此种叠片方式较复杂,且叠片时正负极片位置对准较差,导致叠片精度低,叠片质量不佳。

发明内容

针对现有技术的不足,本发明公开一种叠片装置,其包括:传送机构、摆动机构及叠片机构;传送机构用于传送产品;摆动机构位于传送机构的传送路径上;叠片机构位于摆动机构的摆动路径上;

其中,传摆动机构带动传送机构传送产品进行摆动,从而将产品折叠于叠片机构上。

根据本发明的一实施方式,上述摆动机构包括摆动驱动件及摆动辊;摆动辊连接摆动驱动件的输出端。

根据本发明的一实施方式,上述叠片机构包括承载组件;承载组件包括承载架、承载板及承载驱动件;承载板及承载驱动件均设置于承载架;承载板连接承载驱动件的输出端。

根据本发明的一实施方式,上述叠片机构还包括限位组件;限位组件包括限位板及第一限位驱动件;限位板连接第一限位驱动件的输出端。

根据本发明的一实施方式,上述限位组件还包括第二限位驱动件;第二限位驱动件连接限位板。

根据本发明的一实施方式,上述叠片机构还包括压紧组件;压紧组件包括第一压紧驱动件、第二压紧驱动件及压刀;第一压紧驱动件设置于承载架;第二压紧驱动件设置于第一压紧驱动件;压刀连接第二压紧驱动件的输出端。

根据本发明的一实施方式,上述叠片机构还包括位置调节组件;承载组件设置于位置调节组件。

根据本发明的一实施方式,上述叠片装置还包括裁切机构;裁切机构位于摆动机构与叠片机构之间。

根据本发明的一实施方式,上述裁切机构包括裁切夹紧组件及裁切组件;裁切组件设置于裁切夹紧组件。

根据本发明的一实施方式,上述裁切夹紧组件包括第一夹紧件及第二夹紧件;第一夹紧件与第二夹紧件相对设置于产品的两侧。

根据本发明的一实施方式,上述裁切组件包括裁切刀及裁切驱动件;裁切刀连接裁切驱动件的输出端。

本发明还提供一种叠片方法,包括以下步骤:

传送机构传送极片由摆动机构的摆动辊之间穿过;

摆动机构带动极片进行摆动,使得极片呈“Z”字型堆叠于叠片机构;

极片于叠片机构上堆叠时,叠片机构的限位组件对极片进行拍打定位;

极片于叠片机构上堆叠至预定层数后,裁切机构裁切极片。

本发明的有益效果为:本发明的叠片装置结构简单,通过传送机构、摆动机构及叠片机构相互配合,将已经复合好的极片折叠为预定形状,折叠速度快,精度高,可有效保证叠片形成的电芯的质量。

附图说明

此处所说明的附图用来提供对本申请的进一步理解,构成本申请的一部分,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

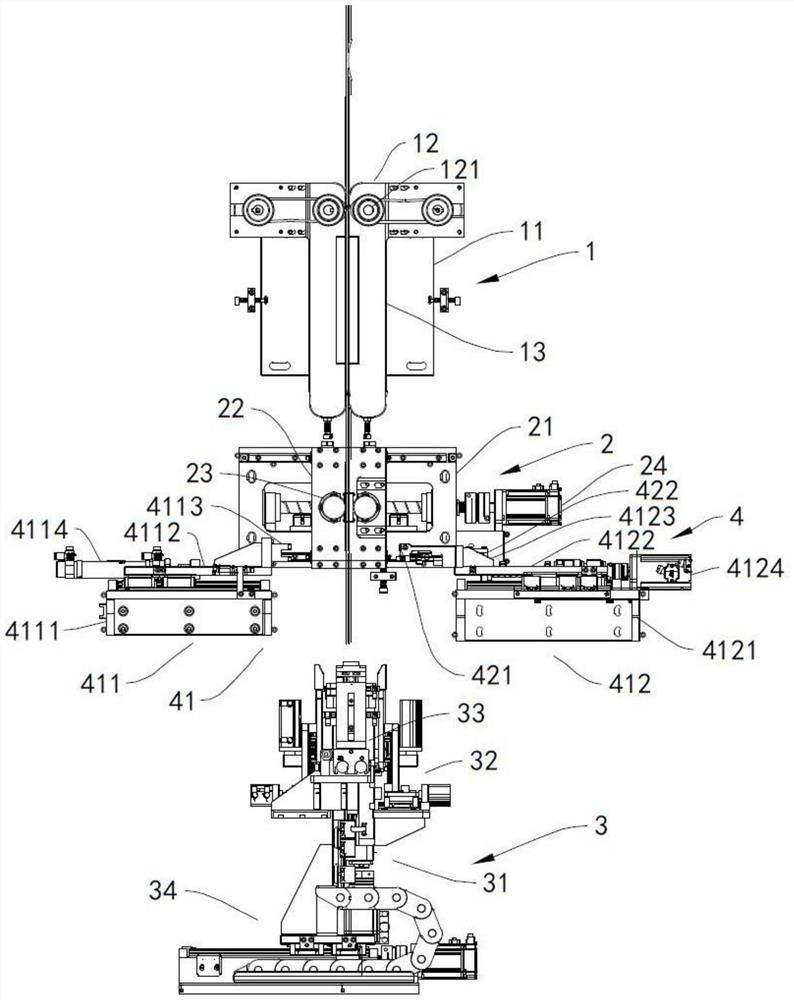

图1为本发明实施例中叠片装置的结构示意图;

图2为本发明实施例中叠片装置的另一结构示意图;

图3为本发明实施例中叠片机构的结构示意图;

图4为本发明实施例中叠片机构的另一结构示意图。

附图标记说明:

1、传送机构;11、固定架;12、传送辊组;121、传送辊;13、传送带;14、传送驱动件;2、摆动机构;21、摆动安装架;22、滑动板;23、摆动辊;24、摆动驱动件;3、叠片机构;31、承载组件;311、承载架;312、承载板;313、承载驱动件;32、限位组件;321、移动固定板;322、限位板;323、第一限位驱动件;324、第二限位驱动件;33、压紧组件;331、第一压紧驱动件;332、第二压紧驱动件;333、压刀;34、位置调节组件;341、安装板;342、滑动调节板;343、调节驱动件;4、裁切机构;41、裁切夹紧组件;411、第一夹紧件;4111、第一夹紧支架;4112、第一夹紧滑动板;4113、第一夹紧板;4114、第一夹紧驱动件;412、第二夹紧件;4121、第二夹紧支架;4122、第二夹紧滑动板;4123、第二夹紧板;4124、第二夹紧驱动件;42、裁切组件;421、裁切刀;422、裁切驱动件。

具体实施方式

以下将以图式揭露本发明的多个实施方式,为明确说明起见,许多实务上的细节将在以下叙述中一并说明。然而,应了解到,这些实务上的细节不应用以限制本发明。也就是说,在本发明的部分实施方式中,这些实务上的细节是非必要的。此外,为简化图式起见,一些习知惯用的结构与组件在图式中将以简单的示意的方式绘示之。

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后……)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

请参照图1以及图2,图1为本发明实施例中叠片装置的结构示意图;图2为本发明实施例中叠片装置的另一结构示意图。如图所示,本申请的叠片装置包括传送机构1、摆动机构2、叠片机构3及裁切机构4。传送机构1用于传送复合好的极片。摆动机构2设置于传送机构1的传送路径上。叠片机构3位于摆动机构2的摆动路径上。裁切机构4位于摆动机构2与叠片机构3之间。具体应用时,摆动机构2带动传送的连续的极片进行摆动,待连续的极片堆叠至预定层数时,裁切机构4对连续的极片进行裁切,叠片机构3压紧已经叠好的电芯,等待下料。

进一步地,传送机构1包括固定架11、传送辊组12、传送带13及传送驱动件14。传送辊组12设置于固定架11。传送带13绕设于传送辊组12。传送驱动件14的输出端通过同步带轮连接传送辊组12,传送驱动件14为电机。本实施例中,传送辊组12的数量为两组,对应地,传送带13的数量也为两个,传送驱动件14的数量也为两个,两组传送辊组12平行设置于固定架11,每组传送辊组12包括两个传送辊121,两个传送辊121平行且转动的设置于固定架11,每个传送带13分别绕设于每组传送辊组12的两个传送辊121,两个传送带13之间形成极片通道,两个驱动件的输出端分别通过同步带轮连接每组传送辊组12中的一个传送辊121;需要说明的是,复合好的极片也可以采用多个平行设置的传送辊12直接进行传送,而不需要传送带13进行传送。

具体应用时,极片的一端由极片通道内穿过,极片相对的两面分别抵接两个传送带13,两个传送驱动件14分别驱动两个传送辊121相向转动,传送辊121带动传送带13转动,从而将由极片通道穿过的极片向摆动机构2的工位传送。

更进一步地,摆动机构2包括摆动安装架21、滑动板22、摆动辊23及摆动驱动件24。滑动板22通过导轨滑块滑动设置于摆动安装架21。摆动辊23设置于滑动板22。摆动驱动件24设置于摆动安装架21,摆动驱动件24为电机,摆动驱动件24的输出端通过滚珠丝杠连接滑动板22。本实施例中,摆动辊23的数量为两个,两个摆动辊23并列设置于滑动板22,穿过极片通道的极片的一端由两个摆动辊23之间穿过,摆动驱动件24产生驱动力带动滑动板22滑动,滑动板22带动摆动辊23进行摆动,从而带动极片来回移动,使得极片呈“Z”字型堆叠于叠片机构3上;当然,摆动辊23的数量可根据需求进行适应性增加或者减少,上述仅为本发明的一实施方式,不应以此为限。

优选地,两个摆动辊23中的一个摆动辊23可调节的设置于滑动板22上,即两个摆动辊23中的一个摆动辊23滑动设置于滑动板22,如此,使得两个摆动辊23之间的距离可以调节,以实现对不同厚度的极片进行兼容;当然,也可以采用两个摆动辊23均滑动设置于滑动板22上,实现两个摆动辊23之间距离的调节,上述仅为本发明的一实施方式,不应以此为限。

再一并参照图3及图4,图3为本发明实施例中叠片机构3的结构示意图;图4为本发明实施例中叠片机构3的另一结构示意图。叠片机构3包括承载组件31、限位组件32及压紧组件33。承载组件31设置于摆动辊23的摆动路径上。限位组件32设置于承载组件31。压紧组件33设置于承载组件31。

进一步地,承载组件31包括承载架311、承载板312及承载驱动件313。承载板312通过到导轨滑块滑动设置于承载架311。承载驱动件313设置于承载架311,承载驱动件313为电机,承载驱动件313的输出端通过滚珠丝杠连接承载板312。具体应用时,承载驱动件313产生驱动力驱动承载板312移动至对应传送机构1传送的极片,摆动机构2带动极片摆动,使得极片呈“Z”字型堆叠于承载板312。优选地,承载板312为吸板,如此,可在叠片时吸附住极片,防止最底层的极片偏位,以保证折叠后电芯的质量。

更进一步地,限位组件32包括移动固定板321、限位板322、第一限位驱动件323及第二限位驱动件324。移动固定板321通过导轨滑块滑动设置于承载架311。限位板322通过导轨滑块滑动设置于移动固定板321。第一限位驱动件323设置于移动固定板321,第一限位驱动件323的输出端连接限位板322。第二限位驱动件324设置于承载架311,第二限位驱动件324的输出端连接移动固定板321。第一限位驱动件323及第二限位驱动件324均为气缸。本实施例中,限位组件32的数量为两组,摆动机构2带动极片摆动时,两组限位组件32的两个第一限位驱动件323分别驱动两块限位板322升起,两块限位板322位于承载板312的两侧,两块限位板322对叠片过程中极片的两侧进行限位,保证极片边对齐,从而保证叠成电芯后的对齐度;需要说明的是,两个限位板322之间的距离可以通过第二限位驱动件324驱动移动固定板321移动进行调节,以实现对不同宽度的极片进行限位。叠片过程中,两个限位板322可以在第二限位驱动件324的驱动下来回移动,对堆叠的极片的两侧进行拍打定位,保证叠片上下相邻两层极片的边缘对齐。

更进一步地,压紧组件33包括第一压紧驱动件331、第二压紧驱动件332及压刀333。第一压紧驱动件331设置于承载架311。第二压紧驱动件332设置于第一压紧驱动件331。压刀333连接第二压紧驱动件332的输出端。第一压紧驱动件331及第二压紧驱动件332均为气缸。叠片完成后,第一压紧驱动件331产生驱动力驱动第二压紧驱动件332及压刀333向叠好的电芯方向移动,于此同时,第二压紧驱动件332驱动压刀333升起,第一压紧驱动件331及第二压紧驱动件332配合使得压刀333位于电芯的上方,本实施例中,压紧组件33的数量为两组,也就是说,有两个压刀333分别位于电芯的上方,两个压刀333分别在两个第二压紧驱动件332的驱动下下压,使得两个压刀333分别压紧电芯的两侧。

优选地,叠片机构3还包括位置调节组件34。位置调节组件34包括安装板341、滑动调节板342及调节驱动件343。滑动调节板342通过导轨滑块滑动设置于安装板341,承载架311设置于滑动调节板342。调节驱动件343设置于安装板341,调节驱动件343为电机,调节驱动件343的输出端通过滚珠丝杠连接滑动调节板342。具体应用时,调节驱动件343产生驱动力驱动滑动调节板342滑动,从而带动承载架311移动至预定位置,进而实现承载板312的位置调节,使得传送至承载板312的极片的边缘与承载板312的边缘对齐,保证折叠形成电芯的对齐度。

裁切机构4包括裁切夹紧组件41及裁切组件42。裁切夹紧组件41包括第一夹紧件411及第二夹紧件412。具体应用时,第一夹紧件411及第二夹紧件412的结构可以相同,也可以不同,本实施例中,采用第一夹紧件411及第二夹紧件412的结构不同的方式。

第一夹紧件411包括第一夹紧支架4111、第一夹紧滑动板4112、第一夹紧板4113及第一夹紧驱动件4114。第一夹紧滑动板4112通过导轨滑块滑动设置于第一夹紧支架4111。第一夹紧板4113设置于第一夹紧滑动板4112。第一夹紧驱动件4114设置于第一夹紧支架4111,第一夹紧驱动件4114的输出端连接第一夹紧滑动板4112,第一夹紧驱动件4114为气缸。

第二夹紧件412包括第二夹紧支架4121、第二夹紧滑动板4122、第二夹紧板4123及第二夹紧驱动件4124。第二夹紧滑动板4122通过导轨滑块滑动设置于第二夹紧支架4121。第二夹紧板4123设置于第二夹紧滑动板4122。第二夹紧驱动件4124设置于第二夹紧支架4121,第二夹紧驱动件4124为电机,第二夹紧驱动件4124的输出端通过滚珠丝杠连接第二夹紧滑动板4122。

具体应用时,第一夹紧驱动件4114产生驱动力驱动第一夹紧滑动板4112带动第一夹紧板4113向极片方向滑动,同理,第二夹紧驱动件4124也产生驱动力驱动第二夹紧滑动板4122带动第二夹紧板4123先极片方向滑动,即第一夹紧板4113与第二夹紧板4123相向移动,二者夹紧极片,需要说明的是,第一夹紧板4113与第二夹紧板4123二者中的一个为“U”型,另一个为“=”型,第一夹紧板4113与第二夹紧板4123分别夹紧相邻的两极片。

裁切组件42包括裁切刀421及裁切驱动件422。裁切刀421滑动设置于第一夹紧滑动板4112或第二夹紧滑动板4122均可,本实施例中,裁切刀421通过导柱导套设置于第二夹紧滑动板4122,裁切驱动件422也设置于第二夹紧滑动板4122,裁切刀421连接裁切驱动件422的输出端,裁切驱动件422为气缸。具体应用时,裁切驱动件422驱动裁切刀421向极片方向移动,裁切刀421由“=”型的夹紧板中间穿过,将第一夹紧板4113与第二夹紧板4123夹紧的相邻的两极片从中切断,由于相邻两极片之间通过隔膜连接,因此,裁切刀421可以为热熔刀,如此,切割隔膜时,热熔刀产生热量使得隔膜融化被切断,保证切割精度;裁切完成后下料,并重复上述动作进行下一电芯的堆叠。

本发明还提供一种采用上述叠片装置进行叠片的方法,包括以下步骤:

S1:传送机构1传送极片由摆动机构2的摆动辊23之间穿过;

S2:摆动机构2带动极片进行摆动,使得极片呈“Z”字型堆叠于叠片机构3;

S3:极片于叠片机构上堆叠时,叠片机构的限位组件对极片进行拍打定位

S4:极片于叠片机构3上堆叠至预定层数后,裁切机构4裁切极片。

具体应用时,上述传送机构1、摆动机构2、叠片机构3及裁切机构4均电连接叠片装置的控制系统,叠片装置的控制系统控制传送机构1、摆动机构2、叠片机构3及裁切机构4作动,以达到叠片装置自动化控制之功效。当然,叠片装置的控制系统可为工控机、PLC或单片机的任意一种,于此不再赘述。

综上所述,在本发明一或多个实施方式中,本发明的叠片装置结构简单,通过传送机构、摆动机构、叠片机构及裁切机构相互配合,将已经复合好的极片折叠为预定形状,折叠速度快,精度高,可有效保证叠片形成的电芯的质量。

上所述仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理在内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

- 用于制造用于叠片组尤其是电动机和发电机叠片组的叠片的方法、包括至少一个冲压机的设备以及按照所述方法制成的叠片和叠片组

- 锂电池叠片机及其换位叠片装置和叠片方法