一种啮合刀盘综合试验装置

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及刀盘试验装置技术领域,特别是指一种啮合刀盘综合试验装置。

背景技术

随着社会的不断发展,地下空间开发愈加激烈,盾构机具备开挖速度快,施工效率高,掘进安全性好的特点,因此,在隧道施工中扮演者越来越重要的角色。通常盾构机开挖截面呈圆形,圆形截面全断面开挖,保证了隧道施工的安全性;对于双线铁路隧道,其底部较为平整,圆形盾构受限于其断面形状,导致开挖完成后的回填量极大,同时为满足社会的各种需求,异形盾构机无疑更能得到社会的青睐。

目前,市场上异形盾构机的开挖系统大多采用前后多刀盘分布的形式,开挖断面形状多为矩形、马蹄形等,异形盾构在掘进时均存在着无法做到全断面开挖,开挖率低的问题,遇到卵石地层时,前后刀盘无法做到对整个掌子面同时开挖,无疑增加了施工的风险;如公布号为CN111608675A的一种组合式掘进机刀盘,由多个盾构机刀盘组合而成,各个掘进机刀盘上设置有先行刀、刮刀及注浆口保护刀,且三种刀具呈高低差配置,提升掘进施工效率。但是采用前后多刀盘分布的形式,异形盾构在掘进时均存在着无法做到全断面开挖,因此,如何实现异形掘进机对掌子面进行同平面同时开挖成了本领域技术人员亟需解决的一个问题。

发明内容

针对上述背景技术中的不足,本发明提出一种啮合刀盘综合试验装置,解决了现有技术中异形盾构刀盘前后布置施工效率不佳的问题。

本发明的技术方案是这样实现的:一种啮合刀盘综合试验装置,包括设置在支撑台架上的传动机构,传动机构的输入端连接有驱动系统,驱动系统与电气控制系统相连接,传动机构的输出端设有位于同一面内的开挖刀盘,开挖刀盘上设有检测组件,检测组件与电气控制系统相连接。

进一步,所述传动机构的输出端设有三个开挖刀盘,开挖刀盘为辐条式刀盘,相邻两个辐条式刀盘同面内交错布置。所述辐条式刀盘由三个辐条和一个刀筒构成,相邻两刀盘辐条之间角度差为60°,相邻两个刀盘之间中心距小于两个刀盘半径之和。

进一步,所述传动机构包括传动箱,传动箱上设有与开挖刀盘一一对应的驱动轴,驱动轴通过齿轮副与驱动系统连接。优选地,所述驱动轴包括一个中心主轴和两个侧边主轴,检测组件分别设置在中心主轴和侧边主轴上,中心主轴通过第一齿轮副与驱动系统的中心驱动电机相连接,侧边主轴通过第二齿轮副与驱动系统的侧边驱动电机相连接,中心驱动电机和侧边驱动电机上设有扭矩传感器,中心主轴的后端连接有负载电机。

进一步,所述中心驱动电机为四个变频电机或四个电磁电机,侧边驱动电机为三个变频电机;第一齿轮副包括设置在中心主轴上的从动大齿轮Ⅰ和设置在四个变频电机或四个电磁电机上的主动小齿轮Ⅰ,主动小齿轮Ⅰ与从动大齿轮Ⅰ啮合。所述第二齿轮副包括设置在侧边主轴上的从动大齿轮Ⅱ和设置在三个变频电机上的主动小齿轮Ⅱ,主动小齿轮Ⅱ与从动大齿轮Ⅱ啮合。优选地,所述传动箱为菱形箱体,第一齿轮副设置在菱形箱体的中部,第二齿轮副设置在菱形箱体的两侧,且均位于同一竖直面内。

进一步,所述检测组件包括编码器支架,编码器支架上设有多圈绝对值编码器,多圈绝对值编码器的输出轴上连接有连接套,连接套上连接有同轴线设置的连接法兰,多圈绝对值编码器通过连接法兰连接在中心主轴和/或侧边主轴的上。所述多圈绝对值编码器输出轴的中心轴线与相应的中心主轴或侧边主轴的中线轴线重合。

本发明通过同平面多刀盘啮合的试验装置,为盾构同平面多刀盘设计提供数据支撑和准确试验支持,通过同平面多刀盘的布置可减小盾构开挖盲区,对于异形断面无需分为前后刀盘开挖,提高了掌子面的稳定性,有效控制地表沉降。此外,本发明闭环控制系统实现了刀盘运动时的精确性,保证了刀盘运转的同步性,为同平面啮合多刀盘异形掘进机的设计提供一定的依据;同时通过本发明实现了永磁电机同步驱动刀盘的高精度试验,不仅可以提高效率,同时还解决了小型掘进机驱动布置空间的难题,具有较高的推广价值。

附图说明

为了更清楚地说明本发明实施例,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

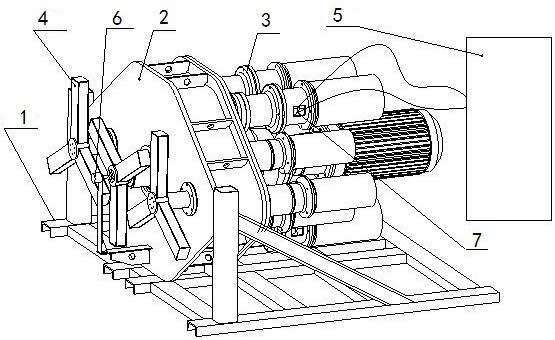

图1为本发明整体结构示意图。

图2为本发明开挖刀盘布置示意图。

图3为本发明辐条式刀盘结构示意图。

图4为传动机构局部剖视图。

图5为检测组件与中心主轴连接状态示意图。

图6为驱动系统分布状态示意图。

图7为传动机构内齿轮分布状态示意图。

图8为电气控制系统控制示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、2所示,实施例1,一种啮合刀盘综合试验装置,包括设置在支撑台架1上的传动机构2,支撑台架由多种类型的型钢搭接而成,支撑台架通过螺栓固定在地面或固定台面上。传动机构2的输入端连接有驱动系统3,驱动系统3与电气控制系统5相连接,电气控制系统控制驱动系统的通断和转速,为整个试验装置的控制中心。传动机构2的输出端设有位于同一面内的开挖刀盘4,每个刀盘均可单独旋转,所有刀盘按照一定的角度差进行初始定位,所有刀盘均在同一平面上,每个刀盘的驱动轴相互平行,整个开挖系统与驱动系统均安装在支撑台架上方,电气控制系统位于驱动系统侧后方。开挖刀盘4上设有检测组件6,用于刀盘转速的检测。检测组件6与电气控制系统5相连接,根据检测组件采集的信息,电气控制系统控制驱动系统的转速,形成闭环控制系统。

进一步,如图3所示,所述传动机构2的输出端设有三个开挖刀盘4,分别为中心刀盘4-1和两个侧边刀盘4-2,开挖刀盘4为辐条式刀盘,相邻两个辐条式刀盘同面内交错布置。优选地,所述辐条式刀盘由三个辐条41和一个刀筒42构成,三个辐条41等角度沿周向设置在刀筒42上,相邻两刀盘辐条之间角度差为60°,相邻两个刀盘之间中心距小于两个刀盘半径之和,确保转动过程中不出现干涉,三个刀盘位于同一面内,同时转动,进行刀盘转动试验。

如图4所示,实施例2,一种啮合刀盘综合试验装置,所述传动机构2包括传动箱201,传动箱201上设有与开挖刀盘4一一对应的驱动轴,驱动轴通过齿轮副与驱动系统3连接。所述驱动轴包括一个中心主轴202和两个侧边主轴203,三个独立的驱动轴均安装在同一个传动箱内,三个驱动无机械配合。检测组件6分别设置在中心主轴202和侧边主轴203上,分别对中心主轴和侧边主轴进行转速检测。中心主轴202通过第一齿轮副与驱动系统3的中心驱动电机301相连接,侧边主轴203通过第二齿轮副与驱动系统3的侧边驱动电机302相连接,中心驱动电机301和侧边驱动电机302上设有扭矩传感器7,扭矩传感器用于电机扭矩检测。中心驱动电机301和侧边驱动电机302采用电机加减速机的驱动方式,在电机和减速机之间安装扭矩传感器,同时中心主轴后端连接大功率负载电机307,通过扭矩传感器和检测组件传递的信号,电气控制系统完成对驱动系统和开挖系统的实时控制与调节。

电气控制系统位于试验装置的侧后方,电气控制系统的变频器采用一拖一的方式布置,具备重载启动能力及直流母线回馈制动能力,可实现四象限运行。电气控制系统包括工控机、PLC和变频器,工控机与扭矩传感器之间搭载Modbus网络通信,变频器与检测组件的编码器之间搭建星形Profinet网络通信。

进一步,如图4、6所示,所述传动箱201为菱形箱体,第一齿轮副设置在菱形箱体的中部,第二齿轮副设置在菱形箱体的两侧,且均位于同一竖直面内,结构紧凑。其中所述中心驱动电机301为四个变频电机或四个电磁电机,刀盘啮合试验时采用变频电机,电磁电机同步试验时采用电磁电机。侧边驱动电机302为三个变频电机;第一齿轮副包括设置在中心主轴202上的从动大齿轮Ⅰ303和设置在四个变频电机或四个电磁电机上的主动小齿轮Ⅰ304,主动小齿轮Ⅰ304与从动大齿轮Ⅰ303啮合,四个主动小齿轮Ⅰ分布在从动大齿轮Ⅰ303的四周。所述第二齿轮副包括设置在侧边主轴203上的从动大齿轮Ⅱ305和设置在三个变频电机上的主动小齿轮Ⅱ306,主动小齿轮Ⅱ306与从动大齿轮Ⅱ305啮合,三个主动小齿轮Ⅱ306分布在从动大齿轮Ⅱ305的四周,如图7所示。

进一步,如图5所示,所述检测组件6包括编码器支架601,编码器支架601上设有多圈绝对值编码器602,多圈绝对值编码器602的输出轴上连接有连接套603,连接套603上连接有同轴线设置的连接法兰604,多圈绝对值编码器602通过连接法兰604连接在中心主轴202和/或侧边主轴203上。所述多圈绝对值编码器602输出轴的中心轴线与相应的中心主轴202或侧边主轴203的中心轴线重合。即中心主轴前端安装多圈绝对值编码器,两侧主轴后端安装多圈绝对值编码器,多圈绝对值编码器通过紧定螺钉和编码器连接套相连,编码器连接套通过螺钉和编码器连接法兰连接,最后通过螺钉将编码器连接法兰和刀盘一同固定在中心主轴上,多圈绝对值编码器通过螺钉连接在编码器支架上,编码器支架固定在驱动箱前端。其他结构与实施例1相同。

工作流程如下:如图8所示,1、支撑台架通过螺栓固定在地面上,将所有刀盘按照一定角度差进行初始定位,相邻两刀盘辐条角度差为60°,相邻两个刀盘之间中心距小于两个刀盘半径之和。2、完成布置后,三组驱动同时作用,通过电气控制系统调频作用使中心主轴和侧边主轴实现同步转动;运行一段时间后,将信号调至最大,然后启动负载电机,极限载荷下工作2-3分钟,此时电气控制系统可根据扭矩传感器和多圈绝对值编码器反馈的信号通过Modbus转profinet网关,将启停、变频器速度扭矩指令及多刀盘防干涉的速度调整指令发送给PLC,便可稳定实现刀盘同步运转,从而实现开挖系统的正常运行。3、完成啮合刀盘同步测试后,将中心四个变频电机更换为四个永磁电机,此时对永磁电机的同步性进行测试,通过永磁电机接载的扭矩传感器采集的信号发送给网关,同时根据变频器之间搭建的星形Profinet网络通信可实现同步信号的输入,实现永磁电机同步运转试验。

本发明通过同平面多刀盘啮合的试验,为盾构同平面多刀盘设计提供数据支撑,同平面多刀盘减小了开挖盲区,对于异形断面无需分为前后刀盘开挖,提高了掌子面的稳定性,有效控制地表沉降,闭环控制系统实现了刀盘运动时的精确性,保证了刀盘运转的同步性。为同平面啮合多刀盘异形掘进机的设计提供一定的依据;同时通过本发明实现了永磁电机同步驱动刀盘的高精度试验,不仅可以提高效率,同时还解决了小型掘进机驱动布置空间的难题,具有较高的推广价值。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种啮合刀盘综合试验装置

- 一种用于测量碎边机啮合式刀盘径向尺寸的装置