一种粗纱机

文献发布时间:2023-06-19 11:52:33

技术领域

本发明涉及纺织机械,尤其是粗纱机。

背景技术

在粗纱机领域,目前广泛使用的粗纱机是一侧是粗纱成纱机构,另一侧是放置须条条筒,用户友好性不高。由于须条条筒都处于机器的一侧,而成纱单元处于机器的另一侧,每次换条筒和须条断头,操作者都需要绕到粗纱机的另一侧的导条架区域,这样费时费力,操作者也无法知晓每个粗纱锭位的实时状态。另一个缺陷是须条条筒集中在一起也,浪费空间且造成搬运条筒不方便。

在粗纱机领域,另一方面是,公知的是目前主流的粗纱机的须条加捻是通过旋转的锭翼来实现,这种加捻的方法限制了目前粗纱机的生产速度,锭翼的旋转速度一般不会超过3500rpm。

近年来,一种新型的涡流纺粗纱机出现,如专利申请号CN106460252A,克服了传统粗纱机的锭翼加捻须条的局限性,采用了涡流喷嘴的加捻机构,极大提高了粗纱机的生产速度。但是,该专利的一个缺陷是:须条条筒仍然是从机器的另一侧喂入,每次更换须条条筒或者意外须条在条筒处断头(这实际生产中经常发生),操作工都需要从机器的一侧步行到另一侧,同传统粗纱机一样,这样对于操作工不友好,费时费力、浪费空间,操作工无法实时知晓每个粗纱的锭位状态。随着自动化和智能化在纺纱厂的应用,这种条筒的置放方式也限制了自动的条筒运输系统的推广。另外一个缺点是:该粗纱机仍然采用传统的单侧粗纱机结构。

发明内容

为了克服目前实际生产中的缺点,本发明提出一种新的粗纱机。它可以是双侧(面)粗纱机,也可以是单侧(面)粗纱机。每侧的条筒和成纱单元在同一侧,操作工在粗纱机的同一侧进行操作,而且用涡流加捻方式取代传统的锭翼给须条加捻方式。

它一个新的创新点是:采用了条筒和每侧成纱单元在同侧,操作工的工作区域在每侧的成纱单元和同一侧条筒之间;它实现了操作工能够同时在同一侧处理每个成纱单元的须条接头和换筒工作。

另外,它放弃传统的锭翼给须条加捻的方式,采用涡流气流的方法通过喷嘴给经过牵伸的须条加上一定捻度,然后卷绕成粗纱管,以供下道细纱机使用。它克服了目前的通过旋转锭翼进行加捻的生产粗纱条速度局限性的缺点,实现高速的粗纱形成的新方法。

本发明粗纱机的工作过程:每个成纱单元中,须条从成纱单元同一侧的条筒中被无意外牵伸的通过导棉罗拉入牵伸机构,须条经牵伸后进入涡流加捻机构:对须条施加粗纱所需要的保护性捻度,之后粗纱经过导纱压辊在卷绕槽筒的作用下卷绕到粗纱管上,形成粗纱,以备下道工序细纱机使用。

作为本发明的一个优选实施方式,所述的粗纱机是双侧(面)粗纱机:每侧(面)成纱单元和须条条筒在同一侧,操作工的工作区域在成纱单元和条筒的之间。每侧由相邻的独立的成纱单元组成。

作为本发明的一个优选实施方式,所述的粗纱机是双侧(面)粗纱机:每侧可以独立生产不同的粗纱品种和支数。优选的是当一侧停止或者保养,另一侧仍然可以正常生产。

作为本发明的一个优选实施方式,所述的粗纱机是单侧(面)粗纱机:,单侧(面)成纱单元和须条条筒在同一侧,操作工的工作区域在成纱单元和条筒的之间。单侧由相邻的独立的成纱单元组成。

作为本发明的一个优选实施方式,所述的粗纱机的成纱单元由牵伸机构,涡流加捻机构和粗纱成型机构组成。

作为本发明的一个优选实施方式,所述的粗纱机的成纱单元,牵伸机构,涡流加捻机构和粗纱成型机构从机械上和电气上来说可以完全独立,每个相邻的成纱单元互相分离,不会彼此影响运行。

作为本发明的一个优选实施方式,所述的粗纱机的成纱机构采用筒子成形的形式,卷绕筒子可以使用皮带整体有驱动装置带动,也可带有单独电机驱动的卷绕筒子,粗纱通过粗纱管在卷绕筒子上的相对运动将粗纱卷绕成形。

本发明的有益之处是:

1. 双侧涡流纺粗纱机是将两侧的成纱单元放置的主机架两侧,条筒置于成纱单元同侧,与传统单侧粗纱机相比,无需到机器后面进行穿条操作。节省了操作工的工作量,提供更高效快捷的方法。

2. 双侧高速涡流纺粗纱机的两侧牵伸,加捻和卷绕系统的驱动单元是完全机械分离的。这意味着两侧成纱系统可以纺制不同品种的粗纱。也意味着即使一个牵伸系统由于生产故障而不得不停机时,另外一个牵伸系统还可以不间断地生产。在生产中涉及的两个成纱系统的机械驱动联结的独立性可以实现,没有产生相互影响,特别是没有采用公共的驱动轴。由于这个特点,整个机器生产的产品的灵活性大大增加,整个机器的整体效率可以与两台单面的粗纱机效率相匹敌,但是所需要的空间大大减小了。另外独立于驱动的装置的其他机器部件当然可以一起使用,从而还可以达到成本上的优势。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,用来解释本专利,并不构成对本专利的限制。在附图中:

图1是传统锭翼加捻粗纱机剖面示意图

图2是本发明的一个优选实施例的粗纱机剖面示意图

图3表示本发明的成纱单元结构图

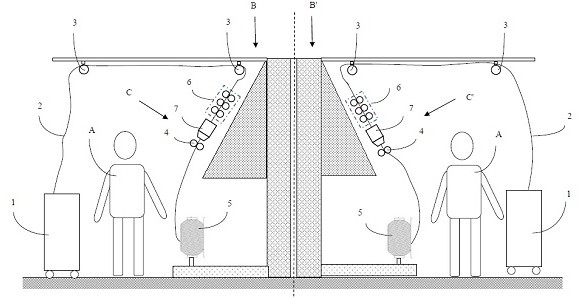

附图标记说明:1.条筒;2.须条;3.导棉罗拉;4.导纱压辊;5.粗纱;6.牵伸机构;7.涡流加捻机构; 8.加捻腔;9.喷嘴头;10.锭翼;A.操作工;B.单侧; B'.单侧;C.成纱单元;C'.成纱单元。

具体实施方式

下面结合附图描述本发明的实施方式。

图1是传统的锭翼加捻粗纱机的成纱示意图。须条2从条筒1被抽取,经过导棉罗拉3输送到牵伸机构6中,拉伸尾所需要的细须条,在锭翼10的加捻作用下,同时被卷绕形成粗纱5。操作工A的工作空间不仅在牵伸结构6的右侧(图的右侧);也包括去牵伸机构6的左侧(图的左侧)去处理更换条筒1和须条接头。费时费力,增加了操作工A的工作量。

图2是本发明的一个优选实施例的示意图。它是一个双面粗纱机的结构示意图。机器的每侧(B,B')的条筒1和成纱单元(C、C')在同一侧。操作工A的工作区域为条筒1和成纱单元(C、C')之间。这样的好处是,操作工A可以方便对条筒1和须条2和成纱单元(C、C')的任何故障进行处理,而不必绕到机器的另一侧。整个纺纱的流程是:条筒1里牵引出来的须条2,经过导棉罗拉3进入牵伸机构6,被拉伸的须条2进入涡流加捻机构7,在这里被气流加捻形成所需的捻度的粗纱,然后经导纱压辊4,被卷绕形成粗纱5。

图3是本发明的一个优选实施例的成纱单元(C)的示意图。它是指牵伸机构6,涡流加捻机构7,导棉压辊4和粗纱5组成。其中涡流成纱机构7包含一个喷嘴头9和一个加捻腔8。从条筒1喂入的须条2进入牵伸机构6中,在这里它被拉伸到细纱机所需要的条子定量(支数),可以通过设定不同的牵伸隔距和牵伸比实现,接着被牵伸的须条进入喷嘴头9里面,在加捻腔8里面,在高速旋转的气流作用下,形成保护性的捻度;通过控制气流可以对须条施加所需的不同的捻度;被加捻后的须条2,经过导纱压辊4后,被卷绕成粗纱5,以备下道工序实用。

以上实施例仅为本发明的示例性实施例,不限制本发明的保护范围有权利要求书限定。本领域技术人员可以在本发明的实质和保护范围内,对本发明新型做出各种修改或者等同替换,这里无需也无法对所有的实施方式予以穷举,这种修改或等同替换也应该为落在本发明的保护范围内。

- 一种粗纱机大直径棉条桶的排列装置及粗纱机

- 一种粗纱机用飞花清洁装置及粗纱机