一种晶体硅碱抛光添加剂及使用方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及晶体硅技术领域,具体为一种晶体硅碱抛光添加剂及使用方法。

背景技术

在晶硅太阳能电池制造工艺中,为了提高太阳能电池的光电转换效率,常常对扩散后的硅片背面进行抛光处理,同时要求硅片正面的PN结不受破坏。目前主流的背面抛光工艺主要有碱抛光工艺和酸抛光工艺,其中酸抛光工艺,使用氢氟酸、硝酸、硫酸和水体系腐蚀硅片,使用该方法抛光时硅片水平漂浮在抛光液表面,只有硅片的背面与抛光液接触反应,不会对正面PN结产生破坏,但是该方法抛光的硅片表面反射率低,而且由于酸抛光工艺使用大量酸性物质,生产成本和废液处理成本也非常高。碱抛光工艺主要利用四甲基氢氧化铵等有机碱来抛光硅片,该方法可以获得很高的表面反射率,但是此工艺所用的四甲基氢氧化铵成本较高,废水处理难度大;而若使用成本较低的氢氧化钾或氢氧化钠等无机碱,由于无机碱与硅、氧化硅的反应速率差较小,抛光时极易腐蚀硅片正面的氧化硅保护层,进而破坏正面的PN结,最终导致电池失效。

尤其目前随着行业发展对光电转换效率的要求越来越高,行业开始大规模应用激光SE技术,该技术利用激光在正面电极位置处形成重掺,可显著改善电极与硅片的接触性能,提高电池的光电转换效率,但是该工艺却会破坏正面的氧化硅,因此目前主流做法是将经过激光SE处理的硅片再次氧化。然而尽管如此,电极位置由于被激光烧蚀表面形貌受到极大破坏,氧化后电极位置氧化层很薄且不均匀。使用常规碱抛光工艺很容易破坏正面的PN结,最终导致电池失效。

发明内容

本发明的目的在于提供了一种晶体硅碱抛光添加剂及使用方法。

为实现上述目的,本发明提供如下技术方案:一种晶体硅碱抛光添加剂,包括以下成分:

冠醚;

柠檬酸;

聚季铵盐;

乙二胺四乙酸二钠;

硅烷偶联剂;

十二烷基氨基丙酰胺;

苯甲酸钠;

去离子水。

优选的,其成分的占质量百分比如下:

冠醚:5.0-6.0%;

柠檬酸:2.0-4.0%;

聚季铵盐:2.0-2.5%;

乙二胺四乙酸二钠:1.5-2.0%;

硅烷偶联剂:0.5-1.5%;

十二烷基氨基丙酰胺:0.1-0.5%;

苯甲酸钠:0.3-0.5%;

去离子水:83-88.6%。

一种晶体硅碱抛光添加剂的使用方法,取适量晶体硅碱抛光添加剂加入碱性溶液中,混合均匀后配成抛光液,放入硅片完成抛光反应。

优选的,所述添加剂用量占抛光液总体积的比例为0.5~1.5%,所述碱性溶液为氢氧化钠或氢氧化钾溶液,其中氢氧化钾或氢氧化钠在抛光液中的含量为10~200g/L。

优选的,所述抛光反应的温度为50~80℃,反应时间为120s~360s。

优选的,所述硅片的放置方式采用以水平或竖直方式浸没于抛光液中或以水平方式漂浮于抛光液表面其中的一种。

优选的,所述硅片采用单面有氧化层或两面均没有氧化层的硅片的其中一种。

优选的,硅片完成抛光反应后,依次经过去离子水清洗、后处理、水洗、酸洗、水洗后烘干,后处理工艺为0.1%~2%的KOH或NaOH与1~8%H2O2的混合溶液、温度为40~70℃、清洗时间为60s~300s;

酸洗工艺为HF:HCl:H2O=1:2:4的混酸溶液、酸洗温度为10~40℃、时间为60s~300s。

本发明提供了一种晶体硅碱抛光添加剂及使用方法。具备以下有益效果:

本发明提供了一种晶体硅碱抛光添加剂及使用方法。本发明以碱抛光工艺为基础,在氢氧化钾或氢氧化钠等无机碱溶液中加入本发明的添加剂配成抛光液,抛光时添加剂使无机碱与硅、氧化硅的反应呈现出极强的选择性,即添加剂促进无机碱与硅的反应,而抑制无机碱与氧化硅的反应。将本发明用于晶体硅太阳能电池生产的抛光工艺中,硅片背面反射率高,正面PN结保持完好,包括激光SE处理的电极位置PN结也保持完好。

附图说明

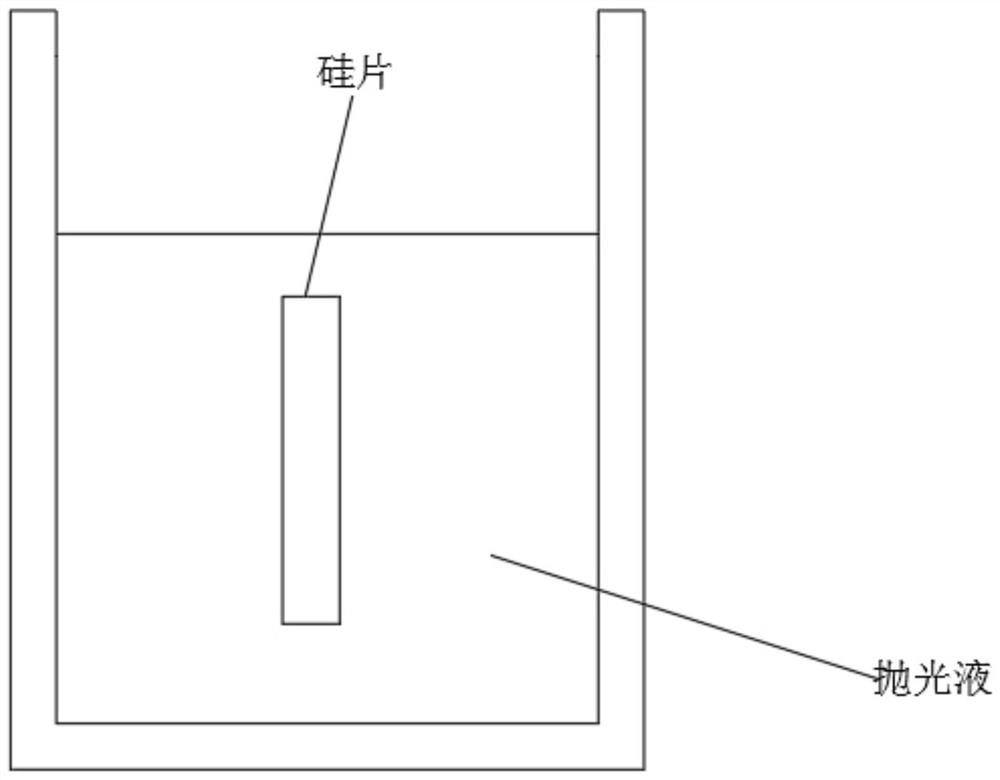

图1为本发明硅片竖直浸入抛光液状态图;

图2为本发明硅片平放底部与抛光液液面接触状态图;

图3为本发明硅片平放浸入抛光液状态图;

图4为本发明硅片单面有氧化层的工艺流程图;

图5为利用图4中工艺制作的硅片结构示意图。

具体实施方式

实施例一:

S1、配制100mL添加剂,其组成为:冠醚5.0%、柠檬酸2.0%、聚季铵盐2.0%、乙二胺四乙酸二钠1.5%、硅烷偶联剂0.5%、十二烷基氨基丙酰胺0.1%、苯甲酸钠0.3%、余量为去离子水;

S2、称取10g氢氧化钾加入1L去离子水中,配成碱浓度为10g/L的碱性溶液;

S3、取10mLS1的添加剂加入S2的碱性溶液液中,搅拌混合均匀后形成抛光液;

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图;

S5、将步骤S4制作的硅片以如图1所示的方式放入步骤S3配制的抛光液中完成抛光反应,控制抛光反应的温度为50℃,反应时间为360s;

S6、将步骤S5的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干。

实施例二:

S1、配制100mL添加剂,其组成为:冠醚6.0%、柠檬酸4.0%、聚季铵盐2.5%、乙二胺四乙酸二钠2.0%、硅烷偶联剂1.5%、十二烷基氨基丙酰胺0.5%、苯甲酸钠0.5%、余量为去离子水

S2、称取200g氢氧化钾加入1L去离子水中,配成碱浓度为200g/L的碱性溶液。

S3、取10mLS1的添加剂加入S2的碱性溶液液中,搅拌混合均匀后形成抛光液。

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图。

S5、将S4制作的硅片以如图1所示的方式放入S3配制的抛光液中完成抛光反应,控制抛光反应的温度为80℃,反应时间为120s。

S6、将S5的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干。

实施例三:

S1、配制100mL添加剂,其组成为:冠醚6.0%、柠檬酸3.0%、聚季铵盐2.5%、乙二胺四乙酸二钠1.5%、硅烷偶联剂0.5%、十二烷基氨基丙酰胺0.1%、苯甲酸钠0.3%、余量为去离子水。

S2、称取30g氢氧化钾加入1L去离子水中,配成碱浓度为30g/L的碱性溶液。

S3、取10mL步骤S1的添加剂加入步骤S2的碱性溶液液中,搅拌混合均匀后形成抛光液。

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图。

S5、将S4制作的硅片以如图1所示的方式放入S3配制的抛光液中完成抛光反应,控制抛光反应的温度为65℃,反应时间为240s。

S6、将S5的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干。

实施例四:

S1、配制100mL添加剂,其组成为:冠醚6.0%、柠檬酸3.0%、聚季铵盐2.0%、乙二胺四乙酸二钠1.5%、硅烷偶联剂1.0%、十二烷基氨基丙酰胺0.3%、苯甲酸钠0.3%、余量为去离子水。

S2、称取20g氢氧化钠加入1L去离子水中,配成碱浓度为20g/L的碱性溶液。

S3、取10mLS1的添加剂加入S2的碱性溶液液中,搅拌混合均匀后形成抛光液。

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图。

S5、将S4制作的硅片以如图1所示的方式放入S3配制的抛光液中完成抛光反应,控制抛光反应的温度为65℃,反应时间为240s。

S6、将S5的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干。

实施例五:

S1、配制100mL添加剂,其组成为:冠醚5.0%、柠檬酸3.0%、聚季铵盐2.0%、乙二胺四乙酸二钠1.5%、硅烷偶联剂1.0%、十二烷基氨基丙酰胺0.3%、苯甲酸钠0.3%、余量为去离子水。

S2、称取200g氢氧化钾加入1L去离子水中,配成碱浓度为200g/L的碱性溶液。

S3、取10mLS1的添加剂加入S2的碱性溶液液中,搅拌混合均匀后形成抛光液。

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图。

S5、将步骤S4制作的硅片以如图2所示的方式放入S3配制的抛光液中完成抛光反应,控制抛光反应的温度为80℃,反应时间为120s。

S6、将步骤S5的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干在使用时。

实施例六:

S1、配制100mL添加剂,其组成为:冠醚5.0%、柠檬酸3.0%、聚季铵盐2.0%、乙二胺四乙酸二钠1.5%、硅烷偶联剂1.0%、十二烷基氨基丙酰胺0.3%、苯甲酸钠0.3%、余量为去离子水。

S2、称取60g氢氧化钾加入1L去离子水中,配成碱浓度为60g/L的碱性溶液。

S3、取10mLS1的添加剂加入S2的碱性溶液液中,搅拌混合均匀后形成抛光液。

S4、采用如图4所示工艺流程制作单面有氧化层的硅片,图5为该方法制作的硅片结构示意图。

S5、将S4制作的硅片以如图3所示的方式放入S3配制的抛光液中完成抛光反应,控制抛光反应的温度为65℃,反应时间为120s。

S6、将S4的硅片取出依次经过去离子水清洗、后处理、去离子水清洗、酸洗、去离子水清洗后烘干。

将上述实施例1-6中制得的硅片进行反射率、减薄量和方阻变化值测试,其中反射率使用D8反射率测试仪测得;减薄量先用天平称量出抛光前后硅片的减重量,然后用减重量除以原重量,再乘以原厚度,得到减薄量;方阻变化值使用四探针方阻测试仪测得。

测试结果见表一:

表一:实施例1-6得到的硅片减重、反射率和方阻变化值测试结果:

- 一种晶体硅碱抛光添加剂及使用方法

- 晶体硅抛光液的添加剂及其使用方法