一种快硬早强渣土地聚物胶砂及其制备方法和应用

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及建筑材料资源化利用技术领域,尤其涉及一种快硬早强渣土地聚物胶砂及其制备方法和应用。

背景技术

工程渣土是各类建筑物、构筑物、管网等进行建设、铺设或拆除、修缮过程中所产生的泥土(含砂石)。随着城市的不断建设,工程渣土存在数量庞大、处理困难等特点,已成为当今城市可持续发展中亟待解决的问题。据统计,目前我国每年产生的渣土量在十几亿立方米以上,且具有逐年增长的趋势。工程渣土现有的处理方式主要是受纳场填埋,然而受纳场需要人员管理和占用大量土地,且只能暂时储存渣土,如不能有效利用渣土,渣土堆积量越来越大,将会引发极大的环境和经济问题,甚至安全事故。工程渣土现有的资源化利用处理方式主要依靠泥砂分离技术,分离出的砂石骨料用作建筑材料,剩余的泥浆则外弃填埋,或是加以大比例的水泥生产砖块等制品,该方法还无法大量回收利用工程渣土。

胶砂作为重要建筑材料可广泛应用于各种工程建设中,目前常用的胶砂为水泥胶砂。而传统水泥胶砂需要采用“两磨一烧”的生产工艺,其煅烧需要在水泥回转窑中经受约1400℃的高温,该过程导致的能耗与污染问题随着基础设施建设对水泥需求量的日益增加而愈发严峻,因此开发水泥胶砂的替代品将具有重大意义。

发明内容

本发明的目的在于提供一种快硬早强渣土地聚物胶砂及其制备方法和应用,本发明能够实现工程渣土全组分、大掺量的回收利用,且提供的渣土地聚物胶砂具有具有凝结时间短、力学强度高且早期强度发展快的特点,可代替现有水泥胶砂,节约了能源、降低了污染。

为了实现上述发明目的,本发明提供以下技术方案:

本发明提供了一种快硬早强渣土地聚物胶砂,包括以下制备原料:

工程渣土、矿渣、砂和碱激发剂;

所述矿渣的质量小于工程渣土与矿渣质量之和的50%;

所述工程渣土与砂的质量比为1:3~1:1;

所述碱激发剂包括氢氧化钠、水玻璃和水,所述水玻璃的模数为2.25,所述工程渣土和矿渣的质量之和与氢氧化钠、水玻璃和水的质量比为1:(0.02~0.06):(0.17~0.40):(0.13~0.25)。

优选地,所述工程渣土的粒径小于等于0.3mm。

优选地,所述工程渣土中高岭石的质量含量大于等于30%。

优选地,所述矿渣为S95或S105等级矿渣。

优选地,所述砂为普通河砂,粒径小于等于2.5mm。

优选地,所述碱激发剂的模数为0.75~1.75。

本发明提供了以上技术方案所述快硬早强渣土地聚物胶砂的制备方法,包括以下步骤:

将工程渣土进行煅烧,得到煅烧渣土;所述煅烧的温度为750~850℃;

将氢氧化钠、水玻璃和水混合,得到碱激发剂;

将煅烧渣土、矿渣、碱激发剂和砂混合,得到所述快硬早强渣土地聚物胶砂。

优选地,在进行煅烧前,还包括将工程渣土依次进行破碎、干燥、研磨和过筛;所述过筛为过0.3mm筛。

优选地,所述煅烧的时间为2~4h;升温至煅烧的温度的升温速率为8~10℃/min。

本发明提供了以上技术方案所述快硬早强渣土地聚物胶砂或以上技术方案所述制备方法制备得到的快硬早强渣土地聚物胶砂在建筑材料中的应用。

本发明提供了一种快硬早强渣土地聚物胶砂,包括以下制备原料:工程渣土、矿渣、砂和碱激发剂;所述矿渣的质量小于工程渣土与矿渣质量之和的50%;所述工程渣土与砂的质量比为1:3~1:1;所述碱激发剂包括氢氧化钠、水玻璃和水,所述水玻璃的模数为2.25,所述工程渣土和矿渣的质量之和与氢氧化钠、水玻璃和水的质量比为1:(0.02~0.06):(0.17~0.40):(0.13~0.25)。本发明以全组分工程渣土为主原料,通过引入矿渣和砂,并合理控制各组分的配合比,利用碱激发剂技术获得一种快硬早强的渣土地聚物胶砂。本发明能够实现工程渣土中砂、石、土的全组分利用,100%回收利用工程渣土,从而无需将工程渣土进行外运填埋、无需占用土地资源;且得到的渣土地聚物胶砂具有和水泥胶砂相似的力学强度以及优越的快硬早强性能,可以替代水泥胶砂的使用,从而减少水泥的生产,避免水泥胶砂生产过程中1400℃的高温所产生的大量能耗,同时二氧化碳的排放量相比于水泥胶砂能够降低40~60%。本发明真正实现了处理大量工程渣土、并替代现有水泥胶砂的目的,提供的渣土地聚物胶砂可用于建筑材料中,是一种能源消耗低、环境污染小的粘结修补材料。

本发明提供了所述快硬早强渣土地聚物胶砂的制备方法,过程简单,条件更加温和,能源消耗低,便于规模化生产。

附图说明

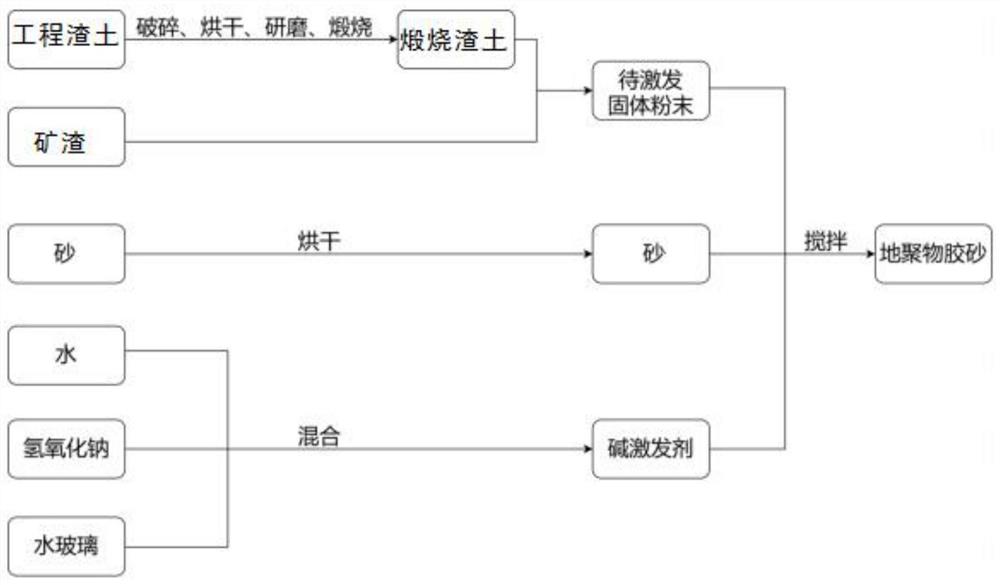

图1为本发明制备快硬早强渣土地聚物胶砂的流程图;

图2为实施例1中工程渣土实物图;

图3为实施例1中破碎后的工程渣土实物图;

图4为实施例1中研磨后的工程渣土实物图;

图5为实施例1中煅烧渣土实物图;

图6为实施例1中矿渣实物图。

具体实施方式

本发明提供了一种快硬早强渣土地聚物胶砂,包括以下制备原料:

工程渣土、矿渣、砂和碱激发剂;

所述矿渣的质量小于工程渣土与矿渣质量之和的50%;

所述工程渣土与砂的质量比为1:3~1:1;

所述碱激发剂包括氢氧化钠、水玻璃和水,所述水玻璃的模数为2.25,所述工程渣土和矿渣的质量之和与氢氧化钠、水玻璃和水的质量比为1:(0.02~0.06):(0.17~0.40):(0.13~0.25)。

本发明提供的快硬早强渣土地聚物胶砂的制备原料包括工程渣土。在本发明中,所述工程渣土的粒径优选小于等于0.3mm;所述工程渣土中高岭石的质量含量优选大于等于30%,本发明对所述工程渣土的来源没有特别的要求,采用本领域技术人员熟知来源的工程渣土即可。在本发明实施例中,所述工程渣土来源于我国东南沿海地区广泛分布的花岗岩残积土,该工程渣土含有约30wt%的高岭石和50wt%的石英,主要化学组成包括:约63wt%的二氧化硅和约22wt%的氧化铝。在本发明中,所述工程渣土中的高岭石经过一定温度的煅烧能够成为具有潜在活性的煅烧黏土材料,其在碱性激发剂作用下具有水硬活性,从而可以制备成碱激发胶凝材料,即地质聚合物。

本发明提供的快硬早强渣土地聚物胶砂的制备原料包括矿渣。在本发明中,所述矿渣优选为S95或S105等级矿渣,本发明对所述矿渣的来源没有特别的要求,采用本领域技术人员熟知来源的矿渣即可。在本发明实施例中,所述矿渣为来自山西济源钢厂的S95等级矿渣,主要化学组成包括:约45wt%的氧化钙、23wt%的二氧化硅和13wt%的氧化铝。在本发明中,所述矿渣的质量小于工程渣土与矿渣质量之和的50%,优选为工程渣土与矿渣质量之和的10~30%;矿渣这种工业副产品具有较高的水硬活性,矿渣的存在能够提升渣土地聚物胶砂的流动度、力学性能,缩短凝结时间,且在渣土地聚物中,矿渣掺量越多,渣土地聚物胶砂性能越好,但由于矿渣地聚物通常具有较短的凝结时间,为了避免地聚物胶砂出现过早的凝结硬化、来不及浇筑的问题,矿渣的掺量不宜过多;同时,为了尽可能实现大量处理工程渣土的目的,本发明将矿渣的质量控制在小于工程渣土与矿渣质量之和的50%。

本发明提供的快硬早强渣土地聚物胶砂的制备原料包括砂。在本发明中,所述砂优选为普通河砂,粒径优选小于等于2.5mm。在本发明中,所述工程渣土与砂的质量比为1:3~1:1,优选为1:2.2~1:1.5。在本发明中,所述砂作为填充材料,标准水泥胶砂中水泥与砂的质量比为1:3,但由于渣土地聚物胶砂中,能够对地聚物胶砂的强度具有积极作用的材料为工程渣土中存在的部分高岭石,砂是无活性的填充材料,工程渣土掺量少、砂掺量多会使地聚物胶砂强度太低,而地聚物胶砂中砂的含量又不宜太少,因此本发明将工程渣土与砂的质量比控制为1:3~1:1。

本发明提供的快硬早强渣土地聚物胶砂的制备原料包括碱激发剂。在本发明中,所述碱激发剂包括氢氧化钠、水玻璃和水,具体为氢氧化钠、水玻璃和水的混合物,所述水玻璃的模数为2.25,所述工程渣土和矿渣的质量之和与氢氧化钠、水玻璃和水的质量比为1:(0.02~0.06):(0.17~0.40):(0.13~0.25)。在本发明中,所述组成的碱激发剂中碱含量为5~7wt%(碱含量=(氢氧化钠中的Na

本发明以全组分工程渣土为主原料,通过引入矿渣和砂,并合理控制各组分的配合比,利用碱激发剂技术获得一种快硬早强渣土地聚物胶砂。本发明能够实现工程渣土中砂、石、土的全组分利用,100%回收利用工程渣土,从而无需将工程渣土进行外运填埋、无需占用土地资源;且得到的渣土地聚物胶砂具有和水泥胶砂相似的力学强度以及优越的快硬早强性能,可以替代水泥胶砂的使用。

本发明提供了以上技术方案所述快硬早强渣土地聚物胶砂的制备方法,包括以下步骤:

将工程渣土进行煅烧,得到煅烧渣土;所述煅烧的温度为750~850℃;

将氢氧化钠、水玻璃和水混合,得到碱激发剂;

将煅烧渣土、矿渣、碱激发剂和砂混合,得到所述快硬早强渣土地聚物胶砂。

本发明制备快硬早强渣土地聚物胶砂的流程如图1所示。

本发明将工程渣土进行煅烧,得到煅烧渣土。在进行煅烧前,本发明优选将工程渣土依次进行破碎、干燥、研磨和过筛。本发明优选采用破碎机对所述工程渣土进行破碎,破碎后的粒径优选为5mm以下。本发明对所述干燥的条件没有特别的要求,能够将工程渣土中的水分充分去除,便于后续的研磨即可。本发明优选采用研磨机对干燥后的工程渣土进行研磨。在本发明中,所述过筛优选为过0.3mm筛,取筛下物。

在本发明中,所述煅烧的温度为750~850℃,优选为800℃;所述煅烧的时间优选为2~4h,更优选为3h。在本发明中,升温至煅烧的温度的升温速率优选为8~10℃/min,更优选为9℃/min;本发明将升温速率控制在8~10℃/min,有利于工程渣土中高岭石吸附水的蒸发、层间水的脱去,以及有机杂质的灼烧。在本发明中,所述煅烧优选在马弗炉中进行;煅烧后优选自然冷却至室温。工程渣土中的高岭石是由硅氧四面体和铝氧四面体依靠范德华键构成的层状堆积结构,基本化学组成为Al

本发明将氢氧化钠、水玻璃和水混合,得到碱激发剂。在本发明中,所述将氢氧化钠、水玻璃和水混合的方法优选为:在搅拌条件下,将水加入氢氧化钠中,待氢氧化钠完全溶解于水中后,再将所得氢氧化钠水溶液加入水玻璃中,搅拌均匀并冷却至室温,得到碱激发剂。

得到煅烧渣土和碱激发剂后,本发明将煅烧渣土、矿渣、碱激发剂和砂混合,得到所述快硬早强渣土地聚物胶砂。在本发明中,所述砂在混合前优选先进行干燥,烘干其水分。在本发明中,所述煅烧渣土、矿渣、碱激发剂和砂优选在搅拌锅中进行混合;所述将煅烧渣土、矿渣、碱激发剂和砂混合的方法优选为:将煅烧渣土与矿渣混合,得到混合渣料;在所述混合渣料中加入碱激发剂进行第一搅拌,得到第一搅拌料;在第一搅拌的转速下,在所述第一搅拌料中加入砂,然后进行第二搅拌,得到所述快硬早强渣土地聚物胶砂。在本发明中,所述第一搅拌优选为低速搅拌,时间优选为30s;所述第二搅拌优选为高速搅拌,时间优选为30s;所述第二搅拌结束90s后优选再进行第三搅拌,所述第三搅拌优选为高速搅拌,时间优选为60s,在第二搅拌结束90s期间内,将搅拌器叶片和搅拌锅壁上的混合料刮入到搅拌锅中。在本发明中,所述搅拌锅的搅拌叶工作时,在自转的同时沿锅周边进行公转,自转方向为顺时针,公转方向为逆时针;所述低速搅拌的自转速度优选为140±5r/min,公转速度优选为62±5r/min;所述高速搅拌的自转速度优选为285±10r/min,公转速度优选为125±10r/min。本发明将煅烧渣土、矿渣、碱激发剂和砂混合,在碱激发剂的作用下,矿渣中的氧化钙发生溶解,煅烧渣土中偏高岭土的硅氧键和铝氧键断裂,解聚成硅氧四面体和铝氧四面体,随后低聚体逐渐聚合形成一些小的凝胶结构,最终小凝胶稳定发展、缩聚成硅酸钙或硅铝酸钙等三维网状无定型结构的凝胶聚合体;而砂不具备反应活性,仅在其中起到填充作用。

本发明对所述快硬早强渣土地聚物胶砂的养护方法没有特别的要求,采用本领域技术人员熟知的胶砂养护方法即可,具体地,将所述渣土地聚物胶砂依次进行浇筑成型和养护;所述浇筑成型的方法优选为将所述渣土地聚物胶砂装入模具中,进行振动成型;所述振动成型中振动的次数以将样品振实为准。浇注成型后24h进行脱模。在本发明中,所述养护的温度优选为20±1℃,相对湿度优选为95%以上;所述养护优选在养护室中进行。

本发明提供了以上技术方案所述快硬早强渣土地聚物胶砂或以上技术方案所述制备方法制备得到的快硬早强渣土地聚物胶砂在建筑材料中的应用。本发明真正实现了处理大量工程渣土、并替代现有水泥胶砂的目的,提供的渣土地聚物胶砂可用于建筑材料中,是一种能源消耗低、环境污染小的粘结修补材料。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

工程渣土(如图2所示)取自我国东南沿海地区广泛分布的花岗岩残积土,其主要矿物组成为约30wt%的高岭石与50wt%的石英,主要化学组成为约含63wt%的二氧化硅和22wt%的氧化铝;矿渣来自山西济源钢厂,等级为S95(如图6所示),约含45wt%的氧化钙、23wt%的二氧化硅和13wt%的氧化铝;砂选用普通河砂,粒径筛分至2.5mm以下,并将其放置在烘箱中烘干水分。

按照表1所示称取各原料,表1中矿渣掺量是矿渣占矿渣和工程渣土质量之和的百分含量。

制备快硬早强渣土地聚物胶砂,方法如下:

(1)用破碎机将工程渣土进行破碎,将大块的工程渣土破碎成体积较小的土块,粒径为5mm以下(见图3),然后放置于烘箱中烘干工程渣土中的水分;将破碎并烘干后的工程渣土用研磨机进行研磨,使之能够通过0.3mm的标准分样筛,研磨后的工程渣土如图4所示;

(2)将研磨后的工程渣土置于马弗炉中进行煅烧,煅烧时的升温速率为9℃/min,在800℃下煅烧2h,随后自然冷却至室温,得到煅烧渣土(如图5所示);

(3)将称量好的水缓慢倒入固体氢氧化钠中,边倒边用玻璃棒搅拌,待氢氧化钠完全溶解后,再将溶液倒入水玻璃(模数2.25)中,搅拌均匀并冷却至室温,得到碱激发剂;

(4)将煅烧渣土与矿渣混合均匀,倒入搅拌锅中,再加入碱激发剂;将搅拌锅放在固定架上,上升至固定位置后立即开动搅拌机,低速搅拌30s后,在第二个30s开始的同时均匀地将砂加入,再令机器高速搅拌30s;之后停拌90s,将叶片和锅壁上的胶砂刮入锅中间,在高速下继续搅拌60s后停机,得到渣土地聚物胶砂。

实施例2

按照表1所示称取各原料,其余同于实施例1。

实施例3

按照表1所示称取各原料,其余同于实施例1。

实施例4

按照表1所示称取各原料,其余同于实施例1。

实施例5

按照表1所示称取各原料,其余同于实施例1。

实施例6

按照表1所示称取各原料,其余同于实施例1。

实施例7

按照表1所示称取各原料,其余同于实施例1。

实施例8

按照表1所示称取各原料,其余同于实施例1。

实施例9

按照表1所示称取各原料,其余同于实施例1。

对比例1

按照表1所示称取各原料,其余同于实施例1。

对比例2

按照表1所示称取各原料,其余同于实施例1。

对比例3

按照表1所示称取各原料,其余同于实施例1。

表1实施例1~9及对比例1~3各原料配比

对实施例1~9及对比例1~3制备的地聚物胶砂的性能进行测试,方法如下:

将得到的渣土地聚物胶砂立即进行浇筑成型,在浇筑时直接从搅拌锅里将渣土地聚物胶砂分两层装入放置在振动台上的试模,每层振实60次,最后用刮尺将超过试模部分的胶砂刮去,将试件表面抹平;将浇筑好的试模用保鲜膜覆盖,放在水平架子上养护24h后脱模;脱模后的试件放入温度为20±1℃,相对湿度95%以上的标准养护室中养护至规定的测试龄期。对达到规定龄期的试件进行抗折强度的测试。

抗折强度测试:将待测试件的侧面放在抗折试验机下,以50N/s±10N/s的速率均匀地将荷载垂直加在棱柱体相对侧面上直至折断,以一组三个棱柱体抗折结果的平均值作为试验结果,当三个强度值中有超出平均值±10%时,应剔除后再取平均值作为抗折强度试验结果。

抗压强度测试:用折断后的半截棱柱体在万能试验机上进行抗压强度测试,以2400N/s±200N/s的速率均匀地加荷直至破坏,计算一组三个棱柱体上得到的六个抗压强度测试值的算术平均值,剔除六个测定值中超出平均值±10%的数据,而以剩下数据的平均数作为最终抗压强度的测试结果。

地聚物凝结时间测试:对地聚物凝结时间的测定参考《建筑砂浆基本性能试验方法标准[附条文说明]JGJ/T70-2009》,从加入碱激发剂搅拌开始计时,将搅拌后的地聚物胶砂装入砂浆凝结时间测定仪的盛浆容器中,以贯入试针在10s内缓慢而均匀地垂直压入胶砂内部25mm深来测定贯入阻力;分别记录时间和相应的贯入阻力值,采用图示法或内插法,以贯入阻力达到0.5MPa所需时间记为地聚物胶砂的凝结时间。

测试结果见表2:

表2实施例1~9及对比例1~3制备的地聚物胶砂的性能测试值

由表2可知,不掺入矿渣的渣土地聚物胶砂凝结时间为166~860min;掺入矿渣后渣土地聚物胶砂的凝结时间为15~82min(缩短至1.5h内)。不掺入矿渣的渣土地聚物胶砂1d抗折强度为0.9~1.1MPa,28d抗折强度为1.8~7.3MPa,1d抗压强度为3.5~13.7MPa,28d抗压强度8.3~38.5MPa;掺入矿渣后,渣土地聚物胶砂的力学性能进一步提高:1d抗折强度1.8~6.6MPa,28d抗折强度7.0~8.5MPa;1d抗压强度7.6~39.7MPa,28d抗压强度37.6~55.6MPa。总的来说,不掺入矿渣的渣土地聚物胶砂1d强度达不到28d强度的50%,而掺入矿渣后,地聚物胶砂1d强度可达28d强度的60%~80%。说明,本发明提供的地聚物胶砂具有凝结时间短、力学强度高且早期强度发展快的特点。

而且,以强度等级为42.5的硅酸盐水泥为例,《GB175-2007通用硅酸盐水泥》规范要求其3d抗折强度≥3.5MPa,28d抗折强度≥6.5MPa;3d抗压强度≥17.0MPa,28d抗压强度≥42.5MPa,其中水泥的强度是以水泥胶砂的强度来表征的,水泥胶砂的组成见《GB/T17671-1999水泥胶砂强度检验方法(ISO法)》,具体配比为:硅酸盐水泥:标准砂:水=(450±2)g:(1350±5)g:(225±1)g。可以看出,本发明提供的渣土地聚物胶砂可以达到强度等级为42.5的硅酸盐水泥的抗折、抗压强度水平,因而可代替水泥胶砂的使用。此外,水泥胶砂凝结时间一般在2h以上,本发明的地聚物胶砂凝结时间在1.5h以内;水泥胶砂3d抗折强度达28d抗折强度的50%以上,3d抗压强度达28d抗压强度的40%以上,本发明的地聚物胶砂1d抗压及抗折强度就可达28d强度的60%~80%,说明本发明提供的地聚物胶砂具有比水泥胶砂更优异的快硬早强性能。

由以上实施例可以看出,本发明能够实现工程渣土全组分、大掺量的回收利用,且提供的渣土地聚物胶砂具有凝结时间短、力学强度高且早期强度发展快的特点,可代替现有水泥胶砂,在实现工程渣土资源化利用的同时,节约了能源、降低了污染。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种快硬早强渣土地聚物胶砂及其制备方法和应用

- 自由拼装式外墙板用快硬早强无收缩混凝土、其干拌料及其制备方法和应用