一种天然橡胶生产原料加工方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及橡胶生产制作技术领域,具体的说是一种天然橡胶生产原料加工方法。

背景技术

橡胶是指具有可逆形变的高弹性聚合物材料,在室温下富有弹性,在很小的外力作用下能产生较大形变,除去外力后能恢复原状。天然橡胶具有很好的耐磨性,很高的弹性、扯断强度及伸长率。其在空气中易老化,遇热变粘,在矿物油或汽油中易膨胀和溶解,耐碱但不耐强酸。天然橡胶主要来源于三叶橡胶树,当这种橡胶树的表皮被割开时,就会流出乳白色的汁液,称为胶乳,胶乳经凝聚、洗涤、成型、干燥即得天然橡胶,胶乳成型时,需对其进行压薄压绉,从而增大天然橡胶的干燥面积,加快天然橡胶的干燥。

现有天然橡胶生产原料加工设备在对天然橡胶原料进行生产加工时,常存在以下问题:

(1)采用人工加工的方式对洗涤后的胶乳进行压薄时,通常直接通过人工将洗涤后的胶乳放置在辅助压薄压绉结构下端,通过人工旋转辅助结构,使得辅助结构对洗涤后的胶乳进行压薄压绉处理,人工压薄压绉时费时费力,且人工压薄压绉速度较慢,从而影响天然橡胶的制作效率;

(2)现有天然橡胶生产原料加工设备在对天然橡胶原料进行生产加工时,通常直接对洗涤后的胶乳进行上料后压薄压绉,胶乳压薄压绉过程中,没有对胶乳中的水进行过滤,使得压薄压绉时的胶乳易产生空气或水流鼓包,从而导致胶乳破裂的情况,进而影响天然橡胶的制作效率。

为了弥补现有技术的不足,本发明提供了一种天然橡胶生产原料加工方法。

发明内容

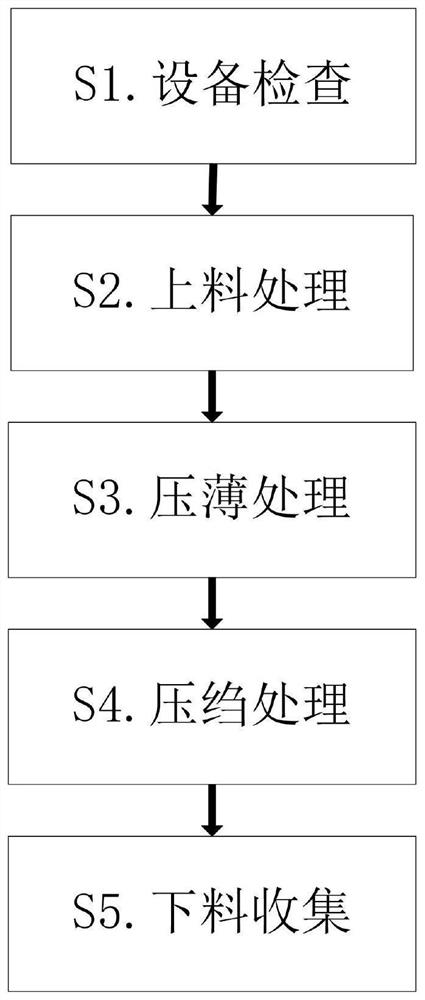

本发明所要解决其技术问题所采用以下技术方案来实现:一种天然橡胶生产原料加工方法,其使用了一种天然橡胶生产原料加工设备,该天然橡胶生产原料加工设备包括底板、侧板、上料装置、压薄装置、扎孔装置和压绉装置,采用上述天然橡胶生产原料加工设备对天然橡胶生产原料进行生产加工时,具体方法如下:

S1、设备检查:在启用天然橡胶生产原料加工设备生产加工天然橡胶前,对其进行检查;

S2、上料处理:设备检查完成后,通过人工将经过净化与凝固的胶乳放置在上料装置内,使得上料装置对经过净化与凝固的胶乳进行上料处理;

S3、压薄处理:胶乳上料过程中,通过压薄装置对胶乳进行压薄处理,且压薄时,通过扎孔装置对胶乳进行扎孔处理;

S4、压绉处理:胶乳压薄后,通过压绉装置对胶乳进行压绉处理;

S5、下料收集:胶乳压绉后,通过人工将压绉后的胶乳进行下料收集,从而得到天然橡胶生产原料;

底板上端前后对称安装有侧板,侧板内侧左端安装有上料装置,侧板内侧中部安装有压薄装置,压薄装置内侧设置有扎孔装置,扎孔装置安装在侧板内侧,侧板内侧右端安装有压绉装置;

所述上料装置包括安装在侧板内侧左端的漏网,漏网上侧设置有旋转辊,旋转辊通过轴承安装在侧板之间,旋转辊前端安装有旋转电机,旋转电机下端通过支撑柱安装在底板上端左侧,旋转辊外侧从前往后滑动安装有滑动杆,且滑动杆沿旋转辊周向均匀布置,滑动杆外侧安装有弧形板,弧形板下端通过连接弹簧与旋转辊相连,旋转辊上侧设置有压缩板,压缩板安装在侧板内侧左端,旋转辊右侧设置有下压机构,具体工作时,通过人工将经过净化与凝固的胶乳放置在漏网上,使得旋转电机带动旋转辊旋转,使得旋转辊经过滑动杆带动弧形板脱离压缩板,从而使得弧形板对经过净化与凝固的胶乳进行拍打,从而将经过净化与凝固的胶乳中的水经过漏网滤下,且通过压缩板经过滑动杆与弧形板挤压连接弹簧沿旋转辊内移,从而使得弧形板对胶乳进行不断拍打,保证将胶乳中的水充分滤出,同时弧形板方便对滤水后的胶乳进行上料,且通过下压机构对滤水后的胶乳进行挤压,从而方便胶乳进入压薄装置进行压薄处理。

所述压薄装置包括安装在位于前侧的侧板前端的驱动机构,侧板中部安装有初次挤压机构,初次挤压机构右侧设置有二次挤压机构,二次挤压机构安装在侧板之间,底板上端中部安装有支撑板,具体工作时,滤水后的胶乳进入初次挤压机构内,通过驱动机构带动初次挤压机构与二次挤压机构分别对滤水后的胶乳进行初次压薄与二次压薄,从而保证滤水后的胶乳压薄充分。

所述初次挤压机构包括滑动安装在侧板左侧的滑动块,滑动块左右两侧对称安装有导向块,导向块滑动安装在侧板内,滑动块之间通过轴承安装有弧形挤压轮,滑动块上端通过调节弹簧与侧板相连,具体工作时,通过调节弹簧挤压滑动块,从而使得滑动块调节弧形挤压轮的高度,使得弧形挤压轮适应不同高度的滤水后的胶乳,且通过驱动机构带动弧形挤压轮旋转,使得弧形挤压轮对滤水后的胶乳进行初次压薄处理。

所述二次挤压机构包括滑动安装在侧板右侧的安装块,安装块左右两侧对称安装有燕尾块,燕尾块滑动安装在侧板内,滑动块之间通过轴承安装有圆柱挤压轮,滑动块上端通过轴承安装有旋转螺杆,旋转螺杆中部通过螺纹连接的方式安装在侧板上侧,具体工作时,初次压薄后的胶乳进入圆柱挤压轮下方后,通过人工转动旋转螺杆,使得旋转螺杆带动安装块与燕尾块沿侧板下降,从而使得安装块调节圆柱挤压轮位置,使得圆柱挤压轮对初次压薄后的胶乳进行二次压薄,从而使得圆柱挤压轮压出不同厚度的胶乳。

所述扎孔装置包括安装在侧板中部上侧的连接板,连接板中部安装有升降气缸,升降气缸下端安装有扎孔板,扎孔板上端前后对称安装有导向杆,导向杆上端滑动安装在连接板内,支撑板中部滑动安装有减震板,减震板下端通过减震弹簧与支撑板相连,且减震弹簧从前往后均匀布置,具体工作时,初次压薄后的胶乳输送至扎孔板下方,通过升降气缸带动扎孔板与导向杆沿连接板升降,使得扎孔板对初次压薄后的胶乳进行扎孔处理,且扎孔过程中,通过扎孔板带动减震板挤压减震弹簧沿支撑板下降,从而使得减震弹簧对扎孔板进行缓冲减震,避免损坏扎孔板。

作为本发明的一种优选技术方案,所述底板左侧上端设置有从右往左向下倾斜的凹槽,凹槽方便将胶乳滤下的水流排出设备。

作为本发明的一种优选技术方案,所述漏网下侧均匀设置有圆孔,圆孔方便将胶乳中的水流滤出。

作为本发明的一种优选技术方案,所述下压机构包括安装在底板上端左侧的气泵,侧板左侧上端安装有安装板,安装板中部安装有挤压气缸,挤压气缸下端安装有挤压板,挤压板上端前后对称安装有导向柱,导向柱上侧滑动安装在安装板内,具体工作时,胶乳滤水后,通过气泵带动挤压气缸的伸出端升降,使得挤压气缸带动挤压板与导向柱沿安装板升降,从而使得挤压板对滤水后的胶乳进行挤压,进而方便滤水后的胶乳进入压薄装置进行压薄处理。

作为本发明的一种优选技术方案,所述驱动机构包括安装在底板上端前侧的驱动电机,驱动电机的输出端安装有驱动带轮,初次挤压机构与二次挤压机构前端均安装有从动带轮,驱动带轮与从动带轮之间通过皮带相连,位于前侧的侧板中部上侧通过螺纹连接的方式安装有调节螺杆,调节螺杆下端通过轴承安装有调节块,调节块滑动安装在侧板内部,调节块中部通过轴承安装有张紧轮,具体工作时,滤水后的胶乳进入压薄装置内后,通过驱动电机经过驱动带轮与皮带带动从动带轮旋转,使得从动带轮带动初次挤压机构与二次挤压机构旋转,使得初次挤压机构与二次挤压机构对滤水后的胶乳进行压薄处理,且通过人工旋转调节螺杆,使得调节螺杆带动调节块沿侧板升降,从而使得调节块调节张紧轮位置,使得张紧轮对皮带进行张紧,保证皮带始终处于张紧状态。

作为本发明的一种优选技术方案,所述压绉装置包括通过轴承上下对称安装在侧板内侧右端的压绉辊,且位于下侧的压绉辊的前端安装有压绉电机,压绉电机安装在底板上端前侧,具体工作时,胶乳压薄后,通过压绉电机带动压绉辊旋转,使得压绉辊对压薄后的胶乳进行压绉处理,从而方便压薄、压绉后的胶乳干燥制成天然橡胶。

作为本发明的一种优选技术方案,所述弧形挤压轮为纺锤形结构,纺锤形结构的弧形挤压轮方便将中部的胶乳向两侧摊开压薄。

作为本发明的一种优选技术方案,所述扎孔板下端均匀设置有锥形针,锥形针方便扎孔板对压薄后的胶乳进行扎孔,从而避免二次压薄时胶乳出现空气或水流鼓包而导致破裂的情况。

作为本发明的一种优选技术方案,所述挤压板下端为从左往右向下倾斜的结构,挤压板下端下倾的结构方便将滤水后的胶乳压扁,方便滤水后的胶乳进入压薄装置。

作为本发明的一种优选技术方案,所述张紧轮外侧设置有卡槽,皮带卡入卡槽内,卡槽避免皮带脱离张紧轮,保证张紧轮始终将皮带保持在张紧状态。

与现有技术相比,本发明具有以下优点:

1.本发明提供的一种天然橡胶生产原料加工方法,采用先对洗涤后的胶乳进行滤水,在通过设有的压薄装置对滤水后的胶乳进行两次压薄处理,避免人工压薄压绉速度慢的情况,提高天然橡胶的制作效率,且通过设有的扎孔装置对压薄后的胶乳进行扎孔,避免胶乳产生空气或水流鼓包而导致胶乳破裂的情况;

2.本发明提供的一种天然橡胶生产原料加工方法,通过设有的旋转电机带动旋转辊旋转,滑动杆带动弧形板脱离压缩板对经过净化与凝固的胶乳进行不断拍打,从而保证将胶乳中的水充分滤出,同时弧形板方便对滤水后的胶乳进行上料,且通过挤压气缸带动挤压板升降,使得挤压板对滤水后的胶乳进行挤压,方便胶乳进入压薄装置进行压薄处理;

3.本发明提供的一种天然橡胶生产原料加工方法,通过设有的驱动电机经过从动带轮带动弧形挤压轮旋转,使得弧形挤压轮对滤水后的胶乳进行初次压薄处理,且通过驱动电机经过从动带轮带动圆柱挤压轮对初次压薄后的胶乳进行二次压薄,同时通过滑动块与旋转螺杆分别调节弧形挤压轮与圆柱挤压轮位置高度,从而使得圆柱挤压轮压出不同厚度的胶乳;

4.本发明提供的一种天然橡胶生产原料加工方法,通过设有的气泵经过升降气缸带动扎孔板与导向杆沿连接板升降,使得扎孔板对初次压薄后的胶乳进行扎孔处理,且扎孔时,通过扎孔板带动减震板挤压减震弹簧沿支撑板下降,从而使得减震弹簧对扎孔板进行缓冲减震,避免损坏扎孔板。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是本发明的工作流程图;

图2是本发明的立体结构示意图;

图3是本发明的俯视图;

图4是本发明图3的A-A向剖视图;

图5是本发明图3的B-B向剖视图;

图6是本发明侧板、初次挤压机构与二次挤压机构之间的局部剖视图;

图7是本发明漏网的立体结构示意图;

图8是本发明弧形挤压轮的立体结构示意图;

图9是本发明图4的X处局部放大示意图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图9,对本发明进行进一步阐述。

一种天然橡胶生产原料加工方法,其使用了一种天然橡胶生产原料加工设备,该天然橡胶生产原料加工设备包括底板1、侧板2、上料装置3、压薄装置4、扎孔装置5和压绉装置6,采用上述天然橡胶生产原料加工设备对天然橡胶生产原料进行生产加工时,具体方法如下:

S1、设备检查:在启用天然橡胶生产原料加工设备生产加工天然橡胶前,对其进行检查;

S2、上料处理:设备检查完成后,通过人工将经过净化与凝固的胶乳放置在上料装置3内,使得上料装置3对经过净化与凝固的胶乳进行上料处理;

S3、压薄处理:胶乳上料过程中,通过压薄装置4对胶乳进行压薄处理,且压薄时,通过扎孔装置5对胶乳进行扎孔处理;

S4、压绉处理:胶乳压薄后,通过压绉装置6对胶乳进行压绉处理;

S5、下料收集:胶乳压绉后,通过人工将压绉后的胶乳进行下料收集,从而得到天然橡胶生产原料;

底板1上端前后对称安装有侧板2,侧板2内侧左端安装有上料装置3,侧板2内侧中部安装有压薄装置4,压薄装置4内侧设置有扎孔装置5,扎孔装置5安装在侧板2内侧,侧板2内侧右端安装有压绉装置6;

所述底板1左侧上端设置有从右往左向下倾斜的凹槽,凹槽方便将胶乳滤下的水流排出设备。

所述上料装置3包括安装在侧板2内侧左端的漏网31,漏网31上侧设置有旋转辊32,旋转辊32通过轴承安装在侧板2之间,旋转辊32前端安装有旋转电机33,旋转电机33下端通过支撑柱34安装在底板1上端左侧,旋转辊32外侧从前往后滑动安装有滑动杆35,且滑动杆35沿旋转辊32周向均匀布置,滑动杆35外侧安装有弧形板36,弧形板36下端通过连接弹簧37与旋转辊32相连,旋转辊32上侧设置有压缩板38,压缩板38安装在侧板2内侧左端,旋转辊32右侧设置有下压机构39,具体工作时,通过人工将经过净化与凝固的胶乳放置在漏网31上,使得旋转电机33带动旋转辊32旋转,使得旋转辊32经过滑动杆35带动弧形板36脱离压缩板38,从而使得弧形板36对经过净化与凝固的胶乳进行拍打,从而将经过净化与凝固的胶乳中的水经过漏网31滤下,且通过压缩板38经过滑动杆35与弧形板36挤压连接弹簧37沿旋转辊32内移,从而使得弧形板36对胶乳进行不断拍打,保证将胶乳中的水充分滤出,同时弧形板36方便对滤水后的胶乳进行上料,且通过下压机构39对滤水后的胶乳进行挤压,从而方便胶乳进入压薄装置4进行压薄处理。

所述漏网31下侧均匀设置有圆孔,圆孔方便将胶乳中的水流滤出。

所述下压机构39包括安装在底板1上端左侧的气泵391,侧板2左侧上端安装有安装板392,安装板392中部安装有挤压气缸393,挤压气缸393下端安装有挤压板394,挤压板394上端前后对称安装有导向柱395,导向柱395上侧滑动安装在安装板392内,具体工作时,胶乳滤水后,通过气泵391带动挤压气缸393的伸出端升降,使得挤压气缸393带动挤压板394与导向柱395沿安装板392升降,从而使得挤压板394对滤水后的胶乳进行挤压,进而方便滤水后的胶乳进入压薄装置4进行压薄处理。

所述挤压板394下端为从左往右向下倾斜的结构,挤压板394下端下倾的结构方便将滤水后的胶乳压扁,方便滤水后的胶乳进入压薄装置4。

所述压薄装置4包括安装在位于前侧的侧板2前端的驱动机构41,侧板2中部安装有初次挤压机构42,初次挤压机构42右侧设置有二次挤压机构43,二次挤压机构43安装在侧板2之间,底板1上端中部安装有支撑板44,具体工作时,滤水后的胶乳进入初次挤压机构42内,通过驱动机构41带动初次挤压机构42与二次挤压机构43分别对滤水后的胶乳进行初次压薄与二次压薄,从而保证滤水后的胶乳压薄充分。

所述驱动机构41包括安装在底板1上端前侧的驱动电机411,驱动电机411的输出端安装有驱动带轮412,初次挤压机构42与二次挤压机构43前端均安装有从动带轮413,驱动带轮412与从动带轮413之间通过皮带414相连,位于前侧的侧板2中部上侧通过螺纹连接的方式安装有调节螺杆415,调节螺杆415下端通过轴承安装有调节块416,调节块416滑动安装在侧板2内部,调节块416中部通过轴承安装有张紧轮417,具体工作时,滤水后的胶乳进入压薄装置4内后,通过驱动电机411经过驱动带轮412与皮带414带动从动带轮413旋转,使得从动带轮413带动初次挤压机构42与二次挤压机构43旋转,使得初次挤压机构42与二次挤压机构43对滤水后的胶乳进行压薄处理,且通过人工旋转调节螺杆415,使得调节螺杆415带动调节块416沿侧板2升降,从而使得调节块416调节张紧轮417位置,使得张紧轮417对皮带414进行张紧,保证皮带414始终处于张紧状态。

所述张紧轮417外侧设置有卡槽,皮带414卡入卡槽内,卡槽避免皮带414脱离张紧轮417,保证张紧轮417始终将皮带414保持在张紧状态。

所述初次挤压机构42包括滑动安装在侧板2左侧的滑动块421,滑动块421左右两侧对称安装有导向块422,导向块422滑动安装在侧板2内,滑动块421之间通过轴承安装有弧形挤压轮423,滑动块421上端通过调节弹簧424与侧板2相连,具体工作时,通过调节弹簧424挤压滑动块421,从而使得滑动块421调节弧形挤压轮423的高度,使得弧形挤压轮423适应不同高度的滤水后的胶乳,且通过驱动机构41带动弧形挤压轮423旋转,使得弧形挤压轮423对滤水后的胶乳进行初次压薄处理。

所述弧形挤压轮423为纺锤形结构,纺锤形结构的弧形挤压轮423方便将中部的胶乳向两侧摊开压薄。

所述二次挤压机构43包括滑动安装在侧板2右侧的安装块431,安装块431左右两侧对称安装有燕尾块432,燕尾块432滑动安装在侧板2内,滑动块421之间通过轴承安装有圆柱挤压轮433,滑动块421上端通过轴承安装有旋转螺杆434,旋转螺杆434中部通过螺纹连接的方式安装在侧板2上侧,具体工作时,初次压薄后的胶乳进入圆柱挤压轮433下方后,通过人工转动旋转螺杆434,使得旋转螺杆434带动安装块431与燕尾块432沿侧板2下降,从而使得安装块431调节圆柱挤压轮433位置,使得圆柱挤压轮433对初次压薄后的胶乳进行二次压薄,从而使得圆柱挤压轮433压出不同厚度的胶乳。

所述扎孔装置5包括安装在侧板2中部上侧的连接板51,连接板51中部安装有升降气缸52,升降气缸52下端安装有扎孔板53,扎孔板53上端前后对称安装有导向杆54,导向杆54上端滑动安装在连接板51内,支撑板44中部滑动安装有减震板55,减震板55下端通过减震弹簧56与支撑板44相连,且减震弹簧56从前往后均匀布置,具体工作时,初次压薄后的胶乳输送至扎孔板53下方,通过升降气缸52带动扎孔板53与导向杆54沿连接板51升降,使得扎孔板53对初次压薄后的胶乳进行扎孔处理,且扎孔过程中,通过扎孔板53带动减震板55挤压减震弹簧56沿支撑板44下降,从而使得减震弹簧56对扎孔板53进行缓冲减震,避免损坏扎孔板53。

所述扎孔板53下端均匀设置有锥形针,锥形针方便扎孔板53对压薄后的胶乳进行扎孔,从而避免二次压薄时胶乳出现空气或水流鼓包而导致破裂的情况。

所述压绉装置6包括通过轴承上下对称安装在侧板2内侧右端的压绉辊61,且位于下侧的压绉辊61的前端安装有压绉电机62,压绉电机62安装在底板1上端前侧,具体工作时,胶乳压薄后,通过压绉电机62带动压绉辊61旋转,使得压绉辊61对压薄后的胶乳进行压绉处理,从而方便压薄、压绉后的胶乳干燥制成天然橡胶。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种天然橡胶生产原料加工方法

- 一种钢化玻璃生产原料加工方法