用于加热装置的解冻控制方法以及加热装置

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及食物处理领域,特别是涉及一种用于电磁波加热装置的解冻控制方法以及加热装置。

背景技术

食物在冷冻的过程中,食物的品质得到了保持,然而冷冻的食物在加工或食用前需要解冻。为了便于用户解冻食物,通常通过电磁波加热装置来解冻食物。

通过电磁波加热装置来解冻食物,不仅速度快、效率高,而且食物的营养成分损失低。但是,由于微波对水和冰的穿透和吸收有差别,且食物内部物质分布不均匀,已融化的区域吸收的能量多,易产生解冻不均匀和局部过热的问题(例如五花肉的肥肉部分、鸡的鸡爪部分、鱼的鱼尾部分等)。

发明内容

本发明第一方面的一个目的是要克服现有技术的至少一个技术缺陷,提供一种用于电磁波加热装置的解冻控制方法。

本发明第一方面的一个进一步的目的是要提高待处理物的温度均匀性。

本发明第二方面的一个目的是要提供一种电磁波加热装置。

根据本发明的第一方面,提供了一种用于加热装置的解冻控制方法,所述加热装置包括产生用于加热待处理物的电磁波信号的电磁波发生模块,其中所述控制方法包括:

感测待处理物的多个感测点的实时温度;

根据所述实时温度计算所述多个感测点的平均温度,并比较出所述多个感测点的最高温度;

根据所述平均温度、所述最高温度以及解冻进度重新确定所述电磁波信号的功率。

可选地,所述根据所述平均温度、所述最高温度以及解冻进度重新确定所述电磁波信号的功率的步骤包括:

判断所述最高温度与所述平均温度的差值是否大于第一温度阈值;

若是,根据所述解冻进度确定所述电磁波信号的功率。

可选地,在所述解冻进度大于等于预设进度阈值时的电磁波信号的功率大于所述解冻进度小于所述预设进度阈值时的电磁波信号的功率;且

在所述解冻进度大于等于预设进度阈值时的电磁波信号的功率小于所述电磁波信号的初始功率。

可选地,所述根据所述平均温度、所述最高温度以及解冻进度重新确定所述电磁波信号的功率的步骤还包括:

若所述最高温度与所述平均温度的差值小于等于第一温度阈值,控制所述电磁波发生模块继续产生功率为其初始功率的电磁波信号;

根据当前距所述电磁波发生模块启动的时间间隔控制所述电磁波发生模块停止工作。

可选地,在所述根据所述解冻进度确定所述电磁波信号的功率的步骤之后还包括:

判断所述最高温度与所述平均温度的差值是否大于第二温度阈值;

若是,控制所述电磁波发生模块停止工作,其中所述第二温度阈值大于所述第一温度阈值。

可选地,在所述根据所述解冻进度确定所述电磁波信号的功率的步骤之后还包括:

在所述平均温度大于等于预设目标温度时,控制所述电磁波发生模块停止工作。

可选地,在所述感测待处理物的多个感测点的实时温度的步骤之前还包括:

根据待处理物的特征参数确定所述电磁波信号的初始功率,所述特征参数包括初始温度和重量;

控制所述电磁波发生模块产生功率为所述初始功率的电磁波信号。

可选地,在所述感测待处理物的多个感测点的实时温度的步骤之前还包括:

根据待处理物的特征参数确定解冻时间,所述特征参数包括初始温度和重量。

可选地,所述根据所述平均温度、所述最高温度以及解冻进度重新确定所述电磁波信号的功率的步骤包括:

根据当前距所述电磁波发生模块启动的时间间隔与所述解冻时间确定所述解冻进度。

根据本发明的第二方面,提供了一种加热装置,其特征在于,包括:

筒体,限定有加热室,用于放置待处理物;

电磁波发生系统,至少一部分设置于所述筒体内,其包括用于产生电磁波信号的电磁波发生模块,以在所述加热室内产生电磁波来加热待处理物;以及

控制器,配置为用于执行以上任一所述的控制方法。

本发明在解冻过程中实时检测待处理物的多个感测点的实时温度,并根据多个感测点的平均温度、最高温度以及解冻进度来修正用于加热待处理物的电磁波的功率,无需用户根据经验手动调节功率,减轻了待处理物局部过热甚至熟透的不良现象,减少了营养成分的流失,提高了解冻后的食材的品质。

进一步地,本发明通过最高温度与平均温度的差值来判断待处理物是否局部过热,并根据当时的解冻进度来重新确定电磁波的功率,在提高待处理物的温度均匀性的同时,保证了解冻效率,提高了用户体验。

进一步地,本发明在重新确定电磁波的功率之后,仍继续实时检测待处理物的多个感测点的实时温度,通过最高温度与平均温度的差值来判断待处理物的局部过热问题是否可控,进一步地保证了解冻后的食材的品质。

进一步地,本发明在判定待处理物出现局部过热的情况之前,根据由待处理物的特征参数确定的解冻时间来判断解冻是否完成;在判定待处理物出现局部过热的情况之后,根据待处理物的多个感测点的平均温度来判断解冻是否完成,降低了能源损耗,进一步地提高了解冻后的食材品质,使得解冻后的食材易于处理,进一步地提高了用户体验。

根据下文结合附图对本发明具体实施例的详细描述,本领域技术人员将会更加明了本发明的上述以及其他目的、优点和特征。

附图说明

后文将参照附图以示例性而非限制性的方式详细描述本发明的一些具体实施例。附图中相同的附图标记标示了相同或类似的部件或部分。本领域技术人员应该理解,这些附图未必是按比例绘制的。附图中:

图1是根据本发明一个实施例的加热装置的示意性结构图;

图2是图1中控制器的示意性结构图;

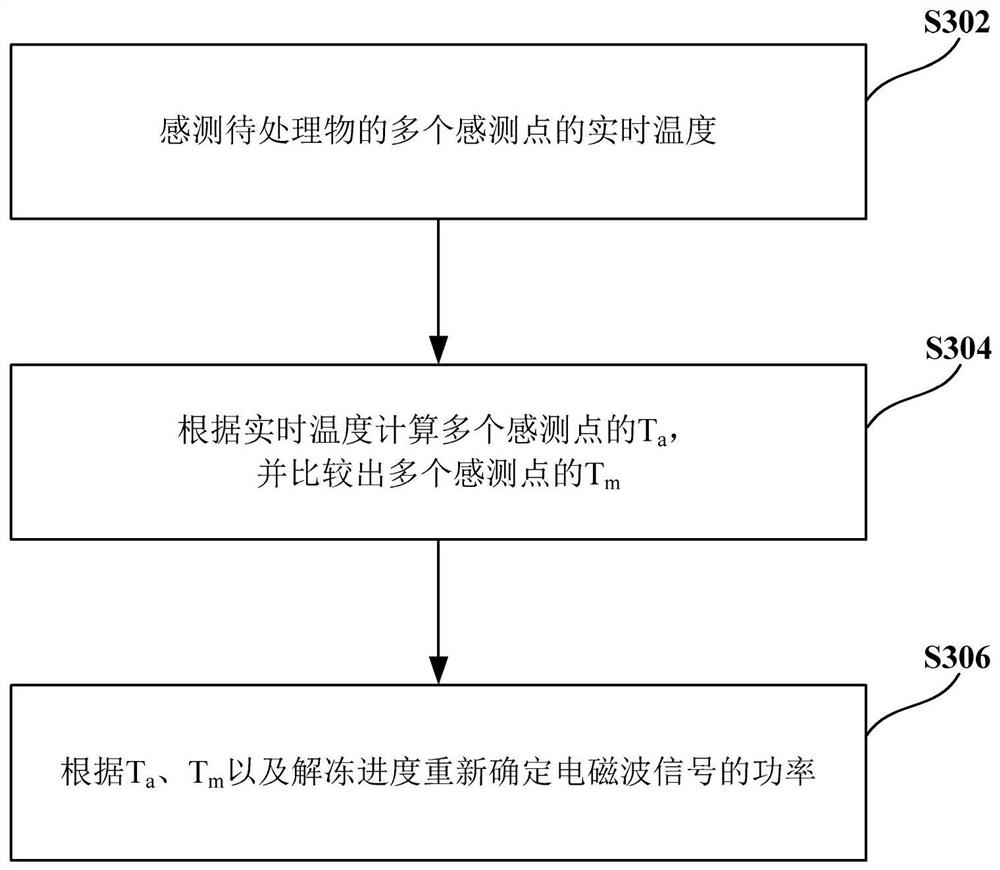

图3是根据本发明一个实施例的用于加热装置的解冻控制方法的示意性流程图;

图4是根据本发明一个示例性实施例的用于加热装置的解冻控制方法的详细流程图。

具体实施方式

图1是根据本发明一个实施例的加热装置100的示意性结构图。参见图1,加热装置100可包括筒体110、门体、电磁波发生系统和控制器130。

具体地,筒体110可限定有加热室,用于放置待处理物140。筒体110的前壁或顶壁可开设有取放口,以取放待处理物140。

门体可通过适当方法与筒体110安装在一起,例如滑轨连接、铰接等,用于开闭取放口。

电磁波发生系统可至少一部分设置于筒体110内,以在加热室内产生电磁波来加热待处理物140。

在一些实施例中,电磁波发生系统可包括用于产生电磁波信号的电磁波发生模块120、以及设置于加热室内并与电磁波发生模块120电连接的辐射极板,以在加热室内产生电磁波。加热室内还可设置有额外的接收极板,或筒体110可由金属制成,以与辐射极板组成电容器。

在一些实施例中,加热装置100还可包括多个温度传感器150,用于感测待处理物140的多个感测点的温度。温度传感器150可为红外传感器,设置在加热室的顶部拐角处,以获得最大检测角度。

图2是图1中控制器130的示意性结构图。参见图2,控制器130可包括处理单元131和存储单元132。其中存储单元132存储有计算机程序133,计算机程序133被处理单元131执行时用于实现本发明实施例的控制方法。

处理单元131可配置为根据待处理物140的特征参数确定电磁波信号的初始功率P

在一些实施例中,处理单元131可配置为根据待处理物140的特征参数确定解冻时间,并根据解冻时间确定待处理物140是否解冻完成,以在节约能源的同时,保证解冻后的食材品质,使解冻后的食材易于处理。

特征参数可包括待处理物140的初始温度和重量,以提高确定出的电磁波信号的初始功率P

在另一些实施例中,处理单元131可配置为根据待处理物140的平均温度T

特别地,在解冻开始后,处理单元131可配置为控制多个温度传感器150感测待处理物140的多个感测点的实时温度,根据获取到的实时温度计算多个感测点的平均温度T

解冻进度可由当前距电磁波发生模块120启动的时间间隔t

具体地,在最高温度T

在一些实施例中,在解冻进度大于等于预设进度阈值时的电磁波信号的功率P可大于解冻进度小于预设进度阈值时的电磁波信号的功率P,在解冻进度大于等于预设进度阈值时的电磁波信号的功率P可小于电磁波信号的初始功率P

例如,解冻进度大于80%,电磁波信号的功率P在初始功率P

处理单元131可配置为在出现最高温度T

在判定最高温度T

在判定最高温度T

处理单元131可配置为在确定待处理物140解冻完成时,控制电磁波发生模块120停止工作,结束加热。

在一些进一步地实施例中,在根据解冻进度重新确定电磁波信号的功率P之后,处理单元131可配置为在最高温度T

图3是根据本发明一个实施例的用于加热装置100的解冻控制方法的示意性流程图。参见图3,本发明的由上述任一实施例的控制器130执行的用于加热装置100的解冻控制方法可包括如下步骤:

步骤S302:感测待处理物140的多个感测点的实时温度。

步骤S304:根据实时温度计算多个感测点的平均温度T

步骤S306:根据平均温度T

本发明的控制方法在解冻过程中实时检测待处理物140的多个感测点的实时温度,并根据多个感测点的平均温度T

在一些实施例中,步骤S306可包括如下步骤:

判断最高温度T

若是,根据解冻进度确定电磁波信号的功率P,以在提高待处理物140的温度均匀性的同时,保证解冻效率。

若否,控制电磁波发生模块120继续产生功率P为其初始功率P

在一些实施例中,在判定最高温度T

在判定最高温度T

在一些实施例中,解冻待处理物140的电磁波的初始功率P

解冻进度可由当前距电磁波发生模块120启动的时间间隔t

图4是根据本发明一个示例性实施例的用于加热装置100的解冻控制方法的详细流程图,其中,“Y”表示“是”,“N”表示“否”。参见图4,本发明一个示例性实施例的用于加热装置100的解冻控制方法可包括如下详细步骤:

步骤S402:判断是否获取到解冻指令。若是,执行步骤S404;若否,重复步骤S402。

步骤S404:根据待处理物140的特征参数确定解冻时间t

步骤S406:控制电磁波发生模块120产生功率P为初始功率P

步骤S408:感测待处理物140的多个感测点的实时温度。在该步骤中,待处理物140的多个感测点的实时温度可由多个红外传感器感测获得。

步骤S410:根据实时温度计算多个感测点的平均温度T

步骤S412:判断最高温度T

步骤S414:判断平均温度T

步骤S416:判断当前距电磁波发生模块120启动的时间间隔t

步骤S418:控制电磁波发生模块120停止工作,并提示用户解冻正常结束。返回步骤S402,开始下一解冻循环。

步骤S420:判断当前距电磁波发生模块120启动的时间间隔t

步骤S422:控制电磁波发生模块120产生功率P为第一功率系数k

步骤S424:判断当前距电磁波发生模块120启动的时间间隔t

步骤S426:控制电磁波发生模块120产生功率P为第二功率系数k

步骤S428:控制电磁波发生模块120产生功率P为第三功率系数k

步骤S430:判断平均温度T

步骤S432:判断最高温度T

步骤S434:控制电磁波发生模块120停止工作,并提示用户解冻异常结束。返回步骤S402,开始下一解冻循环。

至此,本领域技术人员应认识到,虽然本文已详尽示出和描述了本发明的多个示例性实施例,但是,在不脱离本发明精神和范围的情况下,仍可根据本发明公开的内容直接确定或推导出符合本发明原理的许多其他变型或修改。因此,本发明的范围应被理解和认定为覆盖了所有这些其他变型或修改。

- 用于加热装置的解冻控制方法以及加热装置

- 用于加热装置的控制方法及加热装置