一种经济型硅压力传感器芯片及加工方法

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及微电子技术领域,具体涉及一种经济型压力传感器芯片及加工方法。用该方法制成的压力传感器芯片尺寸更小,成本大大降低,稳定性强,过载能力更佳。

背景技术

扩散硅压力传感器芯片由于输出信号大, 处理电路简单,而且可以测量压力、差压多面参数而受工业界的重视,近十年来迅速发展,在传感器和变送器市场占有相当大的份额, 国外发达国家依靠强大的半导体工业基础对于扩散硅压力传感器芯片机理和应用进行了深入研究,取得了大量成果。但是,压力传感器的应用领域还在拓宽,当前的芯片尺寸和成本依然限制了它的应用。传统的硅压力传感器芯片在制作硅膜片的时候,使用KOH各向异性腐蚀,腐蚀产生的斜坡浪费了较大的硅片面积,使之不能得到最大化的利用,故很难将其尺寸做的太小,成本也很难进一步降低。因此在集成度要求很高的领域,虽然需求很大,但符合要求的传感器依然很少。若用深硅刻蚀技术,虽然避免了111晶面的斜坡,但是由于深硅刻蚀工艺的均匀性所限制,需要用到SOI晶圆,无论是深硅刻蚀技术还是SOI晶圆都会增加成本,而且过载能力没有任何提高,所以成本降低效果有限。

发明内容

针对现有扩散硅压力传感器芯片所存在的问题,本发明的目的在于提供一种成本更低的,芯片尺寸更小且过载能力突出的经济型压力传感器芯片及加工方法。

为实现上述目的,本发明采用的技术方案是:一种经济型硅压力传感器芯片,它包括有:在单晶硅衬底层所加工成的硅膜片,敏感电阻及压焊点,其特征在于:封接面为正面封接,敏感电阻在压力腔体内部,电极区域为背面引出。

本发明所述的电极区域与敏感电阻的区域在同一平面。

本发明所述的在背面光刻后,用KOH各向异性腐蚀的方法,去刻蚀掉硅,从背面露出电极。

一种敏感电阻压力传感器芯片加工方法,其特征在于:其加工过程为:

(1)以100晶面的N型单晶硅为衬底,通过光刻技术,在单晶硅表面光刻出器件的电极区域;

(2)刻蚀电极区域,利用干法刻蚀技术,将电极区域刻蚀出0.5-5um的硅凹坑;

(3)光刻,利用光刻技术,露出敏感电阻区域与电极区域,等待注入;

(4)注入,注入B离子,剂量为1e15-1e16,注入能量为20-90KeV;

(5)退火再扩,将注入后的硅片去除光刻胶后,在900-1100℃下高温退火,使杂质扩散在分布;

(6)电极制作,利用lift-off工艺,将电极区域溅射Cr+Al电极或者Ti+Al电极,厚度为Cr:100-3000A;Ti:100-3000A;Al:0.7-4.5um;使得去除光刻胶后,电极区域比敏感电阻区域略高0.1-0.6um;

(7)合金,将硅片放入400-700℃下进行合金处理,得到欧姆接触;

(8)CMP,CMP去除表面略高的Al,使表面平坦化;

(9)刻蚀玻璃,选择一片BF33玻璃进行光刻,光刻并刻蚀出凹坑,深度为2-10um;或者用第二片硅片,刻蚀同样的图形和深度;

(10)阳极键合,将硅片与刻蚀后的玻璃键合再一起,若用第二片硅片,则使用Si-Si键合;

(11)膜片制作,将键合后的硅片整体直接放入KOH溶液或者TMAH溶液中,进行膜片制作,膜片厚度由膜厚仪进行控制,膜片厚度为10-100um;

(12)光刻电极区域,将制作好膜片的硅片清洗后进行光刻,在硅面利用双面光刻机对准电极区域,进行光刻,露出电极区域;

(13)电极区域显现,将光刻后的硅片再次放入KOH或者TMAH溶液中,利用各向异性腐蚀,从硅背面露出电极区域。

本发明所述步骤2与6所做的硅凹坑和溅射的金属总厚度相当,金属厚度比硅略厚0.1-0.6um。

本发明所述步骤9中,玻璃加工的凹坑作为传感器的压力腔。

本发明有益效果及设计原理如下

机理:该传感器芯片为背面受压,且用整体KOH腐蚀的方法,避免了传统方法各向异性腐蚀产生的斜坡,在封接时选择正面封接,而电极从背面引出。该方法是将经清洗的抛光硅片,依次经氧化、光刻、刻蚀、退火,溅射金属等工艺的组合制备。本发明所制备的芯片,其传感器稳定和性能与传统的硅压力传感器无差别,但是其尺寸更小,经济型更好,成本降低60%~80%,此外传感器的过载性能比传统的硅压力传感器可提升2-8倍。本发明采用硅作为膜片,敏感电阻在密封腔内部,因此稳定性较好。

有益效果:

1:成本大大降低,芯片尺寸更小

由于传统的硅压力传感器在制作硅膜片时使用硅各向异性腐蚀技术,在腐蚀之后会在压力腔的侧壁内留下腐蚀的斜坡,为111晶向的硅,由于斜坡的存在,使得压力传感器有效使用面积大大减少,芯片尺寸较大,芯片成本难以继续下降。若用干法深硅刻蚀的方法,虽然可以避免斜坡,但是其刻蚀的均匀性难以达到需求,且深硅刻蚀的成本较高。在芯片的正面,电路排布所需尺寸非常小,对尺寸不敏感。

对于已经存在的深硅刻蚀方法制作的压力传感器芯片,虽然避免了斜坡,但是由于深硅刻蚀工艺的均匀性较差,需要使用SOI晶圆利用自停止的方法才能实现其功能,由于SOI晶圆和深硅刻蚀的成本均较高,故用深硅刻蚀的方法,即使尺寸更小,成本降低也有限。

基于以上,本发明提出了一种整体腐蚀的方法来制作硅膜片,该方法不受到来各向异性腐蚀带来的斜坡影响,可以进一步减小芯片的尺寸,提高产量,大大降低芯片的成本,可以满足更多领域的需求。

2:过载性能提升2-8倍

传统的硅压力传感器过载性能只由单晶硅本身的材料特性来决定,若压力过大,膜片会因为材料无法抵御压力而破裂。本发明制作的压力传感器压力腔大小可以由刻蚀玻璃的深度决定,若压力过大,膜片会在最大形变量处接触到玻璃,使得传感器的抗过载性能大大增加。

3:芯片更加稳定

传统的硅压力传感器芯片多数为正面受压,那么敏感电阻区域会直接接触到工作环境,若工作环境有一些波动,可能会对敏感区域造成影响,长时间使用可能会导致PN结的退化甚至失效。本发明制作的硅压力传感器芯片其敏感区域被保护在了腔体内部,使得芯片在长期使用下更加稳定。

附图说明

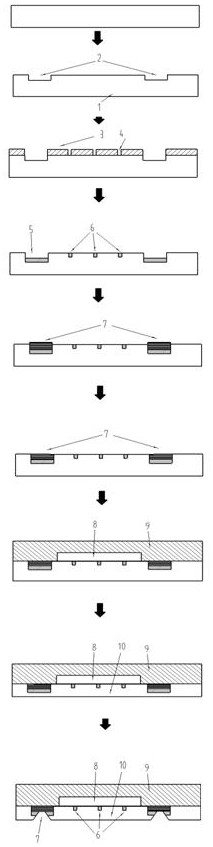

图1为本发明中压力传感器芯片的主要工艺过程;

图2为本发明下的硅压力传感器芯片结构示意图;

图3为传统硅压力传感器芯片结构作为对比基础上。

附图中主要部件说明:1为单晶硅衬底;2为硅凹坑,之后成为电极的区域;3为光刻胶,4为敏感电阻区域,5为注入退火后电极的区域,6为注入退火后敏感电阻,7为制作的电极,8为封接的玻璃(或者另一片硅片)刻蚀得到的凹坑,与硅片键合后形成的压力腔体,9为BF33玻璃,10为压力传感器芯片的膜片。

附图3中主要部件说明:11为传统结构下的注入退火后敏感电阻的区域,12为传统结构下的制作的电极,13为传统结构下的玻璃,14为传统结构下的压力传感器芯片的膜片。

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可根据这些附图获得其他的附图。

具体实施方式

实例1

如图2所示,在单晶硅衬底层所加工成的硅膜片,敏感电阻及压焊点,其特征在于:封接面为正面封接,敏感电阻6设置在压力腔体8内部,制作的电极7区域设置在电极区域的背面。

上述敏感电阻压力传感器芯片的加工方法,如图1、2所示,具体过程如下:

(1)以100晶面的N型单晶硅为单晶硅衬底1,通过光刻技术,在单晶硅衬底表面光刻出器件的电极区域;

(2)刻蚀电极区域,利用干法刻蚀技术,将电极区域刻蚀出1-2um的硅凹坑2;

(3)光刻,利用光刻技术,露出敏感电阻区域4,等待注入;

(4)注入,注入B离子,剂量为2e15-6e16,注入能量为50-70KeV;

(5)退火再扩,将注入后的硅片去除光刻胶3后,在900-1100℃下高温退火,使杂质扩散在分布,得到注入退火后电极的区域5与注入退火后敏感电阻6;

(6)电极制作,利用lift-off工艺,将电极区域溅射铬(Cr)+铝(Al)电极或者钛(Ti)+Al电极7,厚度为Cr:100-1000A;Ti:100-1000A;Al:0.8-1.9um;使得去胶后,电极区域比敏感电阻区域略高0.1-0.6um;

(7)合金,将硅片放入400-700℃下进行合金处理,得到欧姆接触;

(8)化学机械抛光(CMP),CMP去除表面略高(0.1-0.6um)的Al,使表面平坦化;

(9)刻蚀玻璃,选择一片BF33玻璃9进行光刻,利用光刻和刻蚀技术制作出封接的玻璃(或者另一片硅片)刻蚀得到的凹坑,与硅片键合后形成的压力腔体8,深度为3-5um;或者用第二片硅片,刻蚀同样的图形和深度;

(10)阳极键合,将硅片与刻蚀后的玻璃键合再一起;若用第二片硅片,则使用Si-Si键合;

(11)膜片制作,将键合后的硅片整体直接放入氢氧化钾(KOH)溶液或者四甲基氢氧化铵(TMAH)溶液中,用来制作压力传感器芯片的膜片10,膜片厚度由膜厚仪进行控制,膜片厚度为10-30um;

(12)光刻电极区域,将制作好膜片的硅片清洗后进行光刻,在硅面利用双面光刻机对准电极区域,进行光刻,准备露出电极区域;

(13)电极区域显现,将光刻后的硅片再次放入KOH或者TMAH溶液中,利用各向异性腐蚀,从硅背面露出制作的电极7。

与传统工艺进行对比(图3所示),传统结构下的注入退火后敏感电阻的区域11裸露在外,且制作在传统结构下的压力传感器芯片的膜片14正面,同时传统结构下的制作的电极12也在膜片的正面,传统结构下的玻璃13没有凹坑,压力腔体由硅片腐蚀制备得到。

- 一种经济型硅压力传感器芯片及加工方法

- 一种梁膜结构的硅压力传感器芯片制作方法