一种半导体器件的制造方法及中间体

文献发布时间:2023-06-19 11:54:11

技术领域

本发明涉及半导体制造技术领域,特别是涉及一种半导体器件的制造方法及中间体。

背景技术

目前,在LED和化合物半导体器件制造工艺中,金属蒸发、剥离是在基片表面形成金属电极的常用方法。一般流程为:涂胶、曝光、显影、金属蒸发、金属剥离。为了方便剥离,显影后的光刻胶图形开口应呈现上窄下宽的倒T形状,以便在金属蒸发后在光刻胶上的金属层和基片上的金属电极断开,方便后续金属剥离。

金属蒸发时,金属原子束有一定的发散角度,在金属蒸发后除最上层光刻胶表面会有沉积金属外,最上层光刻胶的侧壁也会沉积金属,但是侧壁沉积金属层的厚度明显要小于光刻胶表面金属厚度。因此在金属剥离时,光刻胶凹槽侧壁上的金属层可能和光刻胶上表面的金属层撕裂,撕裂的金属残留在电极边缘和基片表面,导致器件短路。

发明内容

本发明要解决的技术问题是:提供一种半导体器件的制造方法,解决金属剥离时,光刻胶凹槽侧壁上的金属层可能和光刻胶上表面的金属层撕裂,撕裂的金属残留在电极边缘和基片表面,导致器件短路的问题。

为了解决上述技术问题,本发明提供了一种半导体器件的制造方法,包括如下步骤:

对第二光刻胶层进行第三烘烤,使第二光刻胶层位于第一凹槽上方的突出部分向远离基片的方向翘起,所述突出部分和基片的夹角为第一夹角,所述第一夹角大于零度。

在所述基片上沉积形成金属层,所述金属层包括第二光刻胶上表面的金属层、第二凹槽侧壁的金属层和第一凹槽内的金属电极。

剥离所述第一光刻胶层、第二光刻胶层和沉积在第二光刻胶层上表面的金属层和第二凹槽侧壁上的金属层,使基片上余留所需的金属电极。

所述基片上从下到上依次涂覆第一光刻胶层和第二光刻胶层,其中,所述第一光刻胶层上有第一凹槽,所述第二光刻胶层上有第二凹槽,所述第二凹槽在第一凹槽的正上方且第二凹槽的宽度小于第一凹槽。

进一步的,所述第一夹角的范围为五度到十五度。

进一步的,所述第三烘烤的烘烤温度为100℃-130℃,烘烤时间为1min-5min。

进一步的,所述在所述基片上沉积形成金属层,具体为:

以金属蒸发方式在所述基片上形成金属层。

进一步的,所述基片上从下到上依次涂覆第一光刻胶层和第二光刻胶层,具体为:

在基片上均匀涂覆第一光刻胶,且使形成的第一光刻胶层的厚度大于需要沉积的金属电极的厚度;

对所述第一光刻胶层进行第一烘烤,去除第一光刻胶层内残留的第一溶剂;

在所述第一光刻胶层上均匀涂覆第二光刻胶,形成第二层光刻胶;

对所述第二光刻胶层进行第二烘烤,去除第二光刻胶层内残留的第二溶剂。

进一步的,所述第一凹槽和第二凹槽的开设方法为:

对所述第一光刻胶层和所述第二光刻胶层进行曝光和显影处理,使第一光刻胶层形成第一凹槽,第二光刻胶层形成第二凹槽。

进一步的,所述剥离所述第一光刻胶层、第二光刻胶层和沉积在第二光刻胶层上表面和第二凹槽侧壁上的金属层,具体为:

使用有机溶液剥离所述第一光刻胶层、第二光刻胶层和沉积在第二光刻胶层上表面和第二凹槽侧壁上的金属层。

本发明还公开了一种半导体器件的中间体,应用上述的制造方法得到半导体器件的中间体,包括基片,所述基片上从下到上依次涂覆第一光刻胶层和第二光刻胶层,其中,所述第一光刻胶层上有第一凹槽,所述第二光刻胶层上有第二凹槽,所述第二凹槽在第一凹槽的正上方且第二凹槽的宽度小于第一凹槽;所述第二光刻胶层位于第一凹槽上方的突出部分向远离基片的方向翘起,所述突出部分和基片的夹角为第一夹角,所述第一夹角大于零度。

进一步的,所述第一夹角的范围为五度到十五度。

进一步的,所述基片有沉积形成金属层,所述金属层包括第二光刻胶上表面的金属层、第二凹槽侧壁的金属层和第一凹槽内的金属电极。

本发明的半导体器件的制造方法与现有技术相比,其有益效果在于:通过对第二光刻胶层进行第三烘烤,使第二光刻胶层位于第一凹槽上方的突出部分向远离基片的方向翘起,突出部分向上翘起可以在基片上形成金属层时增厚第二凹槽侧壁的金属层,使得第二凹槽侧壁的金属层保持和第二光刻胶层上表面金属层的连接,在剥离时一同被剥离,不会因为撕裂而附着在金属电极或基片上造成器件短路。

本发明的半导体器件的中间件与现有技术相比,在进行剥离金属层和光刻胶层时可以保证金属层和光刻胶层一起被剥离,不会因为撕裂而附着在金属电极或基片上造成器件短路。

附图说明

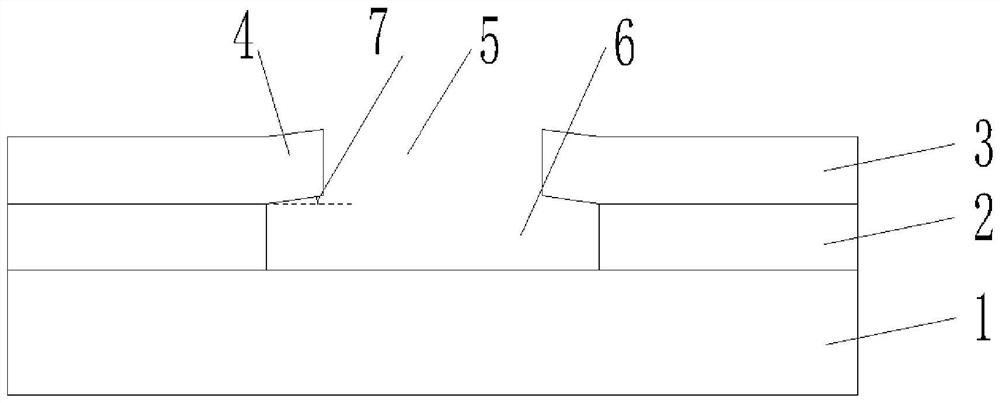

图1是本发明未进行第三烘烤时的基片示意图;

图2是本发明进行第三烘烤时的基片示意图;

图3是本发明在基片上沉淀生产金属层的示意图;

图4是本发明在进行剥离操作后基片的示意图。

图中,1、基片;2、第一光刻胶层;3、第二光刻胶层;4、突出部分;5、第二凹槽;6、第一凹槽;7、第一夹角;8、第二光刻胶层上表面的金属层;9、第二凹槽侧壁上的金属层;10金属电极。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,应当理解的是,本发明中采用术语“金属蒸发”具体为:以金属原子束在基片上形成金属层。

实施例1:

如图1-图4所示,本发明实施例公开了一种半导体器件的制造方法,具体步骤包括:

对第二光刻胶层3进行第三烘烤,使第二光刻胶层3位于第一凹槽6上方的突出部分4向远离基片1的方向翘起,所述突出部分4和基片1的夹角为第一夹角7,所述第一夹角7大于零度。如图1所述,在未对第二光刻胶层3进行烘烤时,突出部分4为水平状态,其和基片1的夹角为零度,经过第三烘烤后变为图2的状态,突出部分4向上翘起。

在所述基片1上沉积形成金属层9。所述金属层9包括第二光刻胶上表面的金属层8、第二凹槽侧壁的金属层9和第一凹槽6内的金属电极10。如图3所示,金属的沉积形成了金属层,形成了第二光刻胶层上表面的金属层8、第二凹槽侧壁上的金属层9以及在基片上的金属电极10。

剥离所述第一光刻胶层2、第二光刻胶层3和沉积在第二光刻胶层上表面的金属层8和第二凹槽侧壁上的金属层9,使基片1上余留所需的金属电极10。如图4所述,进行剥离后,基片1上余留所需的金属电极10。

所述基片1上从下到上依次涂覆第一光刻胶层2和第二光刻胶层3,其中,所述第一光刻胶层2上有第一凹槽6,所述第二光刻胶层3上有第二凹槽5,所述第二凹槽5在第一凹槽6的正上方且第二凹槽5的宽度小于第一凹槽6。

通过对第二光刻胶层3进行第三烘烤,使第二光刻胶层3位于第一凹槽6上方的突出部分4向远离基片1的方向翘起,突出部分4向上翘起可以在基片1上形成金属层时增厚第二凹槽5侧壁的金属层,使得第二凹槽5侧壁的金属层保持和第二光刻胶层3上表面金属层的连接,在剥离时一同被剥离,不会因为撕裂而附着在金属电极10或基片1上造成器件短路。

在本实施例中:所述基片1可以为晶圆。

所述第一夹角7为五度。

实施例2:

在实施例1的基础上所述第一夹角7为十五度。

实施例3:

在实施例1和实施例2的基础上,本领域技术人员可知第一角度不同,第二光刻胶层3的第一凹槽6侧壁上的金属层和第二光刻胶层上表面的金属层8的连接强度也不同,为了得出理想的第一夹角7,本领域技术人员可以根据本发明公开的技术方案进行试验。

在实施例1和实施例2的基础上,所述第三烘烤的烘烤温度为100℃-130℃,烘烤时间为1min-5min。本领域技术人员可以根据本发明公开的温度范围和烘烤时间进行试验,并推导出相应的关系曲线。从而通过调节温度和时间得到所需的第一角度。

实施例4:

在实施例1-3的基础上,在基片1上生产金属层的方法可以为金属蒸发。以金属蒸发方式在所述基片1上形成金属层。本领域技术人员也可以采用其它的方法如溅射仿生进行。凡是能够达到类似技术效果的金属层生成方案,均可以使用。上述的类似技术效果具体为在基片1上生成金属层。

所述基片1上从下到上依次涂覆第一光刻胶层2和第二光刻胶层3,具体为:

在基片1上均匀涂覆第一光刻胶,且使形成的第一光刻胶层2的厚度大于需要沉积的金属电极10的厚度;对所述第一光刻胶层2进行第一烘烤,去除第一光刻胶层2内残留的第一溶剂;在所述第一光刻胶层2上均匀涂覆第二光刻胶,形成第二层光刻胶;对所述第二光刻胶层3进行第二烘烤,去除第二光刻胶层3内残留的第二溶剂。

以上一种光刻胶的涂覆办法,本领域技术人员可以根据需要采取其它的涂覆方法。不论采取何种涂覆方法,为了在剥离过程中方便剥离需要对第一光刻胶层2和第二光刻胶层3进行进一步的处理。

处理方法包括,在第一光刻胶层2开设第一凹槽6,在第二光刻胶层3开设第二凹槽5,所述第一凹槽6和第二凹槽5的开设方法为:

对所述第一光刻胶层2和所述第二光刻胶层3进行曝光和显影处理,使第一光刻胶层2形成第一凹槽6,第二光刻胶层3形成第二凹槽5。

进一步的,再完成金属层的生产后,需要进行剥离操作。剥离操作即将第一光刻胶层2、第二光刻胶层3及不需要的金属层进行剥离。在本发明公开的技术方案中,所述剥离所述第一光刻胶层2、第二光刻胶层3和沉积在第二光刻胶层3上表面和第二凹槽侧壁上的金属层9,具体为:

使用有机溶液剥离所述第一光刻胶层2、第二光刻胶层3和沉积在第二光刻胶层3上表面和第二凹槽侧壁上的金属层9。

本发明的工作过程为:在基片1上均匀涂覆第一光刻胶,且使形成的第一光刻胶层2的厚度大于需要沉积的金属电极10的厚度;对所述第一光刻胶层2进行第一烘烤,去除第一光刻胶层2内残留的第一溶剂;在所述第一光刻胶层2上均匀涂覆第二光刻胶,形成第二层光刻胶;对所述第二光刻胶层3进行第二烘烤,去除第二光刻胶层3内残留的第二溶剂。

对所述第一光刻胶层2和所述第二光刻胶层3进行曝光和显影处理,使第一光刻胶层2形成第一凹槽6,第二光刻胶层3形成第二凹槽5。

对第二光刻胶层3进行第三烘烤,使第二光刻胶层3位于第一凹槽6上方的突出部分4向远离基片1的方向翘起,所述突出部分4和基片1的夹角为第一夹角7,所述第一夹角7大于零度。

使用有机溶液剥离所述第一光刻胶层2、第二光刻胶层3和沉积在第二光刻胶层3上表面和第二凹槽侧壁上的金属层9。

得到带金属电极10的基片1。

实施例5:

应用实施例1-4的制造方法,可以得到一种半导体器件的中间体,包括基片,所述基片1上从下到上依次涂覆第一光刻胶层2和第二光刻胶层3,其中,所述第一光刻胶层2上有第一凹槽6,所述第二光刻胶层3上有第二凹槽5,所述第二凹槽5在第一凹槽6的正上方且第二凹槽的宽度小于第一凹槽5;所述第二光刻胶层3位于第一凹槽6上方的突出部分向远离基片1的方向翘起,所述突出部分和基片1的夹角为第一夹角7,所述第一夹角7大于零度。

进一步的,所述第一夹角7的范围为五度到十五度。

进一步的,所述基片有沉积形成金属层9,所述金属层9包括第二光刻胶表面的金属层8、第二凹槽侧壁的金属层9和第一凹槽内的金属电极10。

综上,本发明实施例提供一种半导体器件的制造方法及中间件,其通过对第二光刻胶层3进行第三烘烤,使第二光刻胶层3位于第一凹槽6上方的突出部分4向远离基片1的方向翘起,突出部分4向上翘起可以在基片1上形成金属层时增厚第二凹槽5侧壁的金属层,使得第二凹槽5侧壁的金属层保持和第二光刻胶层3上表面金属层的连接,在剥离时一同被剥离,不会因为撕裂而附着在金属电极10或基片1上造成器件短路。

本发明实施例的半导体器件的中间件与现有技术相比,在进行剥离金属层和光刻胶层时可以保证金属层和光刻胶层一起被剥离,不会因为撕裂而附着在金属电极或基片上造成器件短路。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 半导体光器件的制造方法和半导体光器件的中间体

- 半导体器件用部材、以及半导体器件用部材形成液和半导体器件用部材的制造方法、以及使用该方法制造的半导体器件用部材形成液、荧光体组合物、半导体发光器件、照明装置和图像显示装置