一种耐磨耐腐蚀管件及其制备方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明属于材料复合技术领域,尤其涉及一种超高分子量聚乙烯的耐磨耐腐蚀管件及其制备方法。

背景技术

超高分子量聚乙烯是指粘均分子量在150万以上的聚乙烯,是一种在目前的工程塑料中综合性能最佳的新型工程塑料。它具有非常高的相对分子质量,所以赋予了它许多优异的性能:①耐磨损性能卓越,是一般碳钢和铜等金属耐磨的数倍,比PA66耐磨4倍;②冲击强度极高,比PA66和聚丙烯大10倍;③能吸收震动冲击和防噪声;④摩擦系数很低,能自润滑;⑤不易粘附异物,滑动时有优良的抗粘着性;⑥耐化学腐蚀;⑦工作范围宽,从-265℃到+80℃,都能保持很好的韧性和强度;⑧无毒,可循环回收。

但由于它的高度缠结分子结构,使得其在熔点以上也无流动性,无法用常规的机械进行挤出、注塑、吹塑成型。将超高分子量聚乙烯流动改性,可以使其在单螺杆挤出机上硬顶法或者熔融法挤出成型管子,但是与管材相配套的管件成为工程施工安装应用的难点。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种超高分子量聚乙烯管件喷涂专用料及管件的制备方法。

本发明的目的可以通过以下技术方案来实现:一种耐磨耐腐蚀管件,该耐磨耐腐蚀管件按重量份将100份超高分子量聚乙烯、5-25份流平剂、0.5-10份硅油、0.1-5份纳米粒子,然后将混合物用熔喷枪喷射到150℃-250℃钢管件的内表面,混合物冷却后形成一层3-10毫米的超高分子量聚乙烯膜层,制备出耐磨耐腐蚀的钢衬超高分子量聚乙烯管件。

所述的超高分子量聚乙烯为粘均分子量150万-300万的聚乙烯。

所述的流平剂为酰胺蜡、油酸酰胺、芥酸酰胺、乙烯基双硬脂酰胺、硬脂酸酰胺中的一种或几种。

所述的硅油为分子量在15000-30000的甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基乙基硅油、甲基乙氧基硅油、甲基苯基硅油、甲基氯苯基硅油、甲基羟基硅油、乙基含氢硅油中的一种或几种。

所述的纳米粒子为纳米二硫化钼、纳米石墨、纳米石墨烯、纳米二硫化钨、碳纳米管、纳米氮化硅中的一种或几种。

所述的多级分散工艺是,将无机粒子分散在硅油中置于高速粉碎机中分散粉碎60-300分钟,制备出5-500纳米的油相纳米粒子,然后放入流平剂高速分散捏合30-60分钟,形成纳米级无机粒子核、有机流平剂壳的纳米核壳结构中间产物,再将此中间产物和超高分子量聚乙烯在高速混合机中混合10-30分钟,制备出超高分子量聚乙烯管件喷涂专用料。

超高分子量聚乙烯管件喷涂专用料及管件的制备方法,其特征在于,将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到150℃-250℃钢管件的内表面,混合物冷却后形成一层3-10毫米的超高分子量聚乙烯膜层,制备出耐磨耐腐蚀的钢衬超高分子量聚乙烯管件。

与现有技术相比,本发明具有以下优点:该方法将无机粒子分散在硅油中置于高速粉碎机中分散粉碎制备出纳米片层的超薄自润滑、易于在有机相中分散的油状负载粒子。然后和流平剂复合,得到纳米级无机粒子核、有机流平剂壳的纳米核壳结构中间产物;这种核壳结构的中间产物,可以使无机粒子在有机超高分子量聚乙烯中得到非常好的纳米级的分散和复合,使无机粒子和有机粉末结合的界面有一层相容性好、界面结合强度大的过渡层。制备得到的耐磨耐腐蚀的管件的剥离强度≥30KN/m,简支梁冲击强度≥30MPa,摩擦系数≥0.055,磨耗≥0.7%,填补了技术空白,满足矿山等输送浆体物料的管道工程安装连接的使用需求。

附图说明

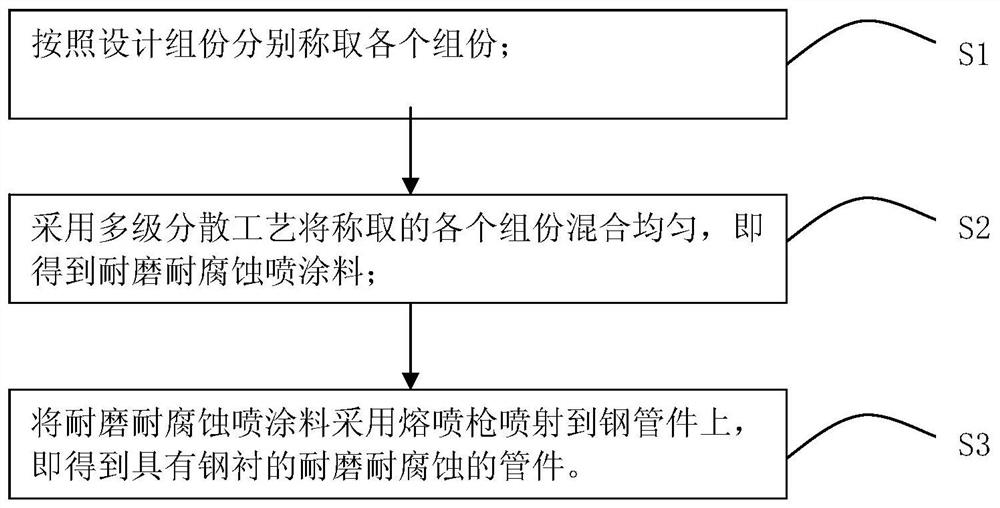

图1为本发明一种耐磨耐腐蚀管件的制备方法的流程示意图。

具体实施方式

下面结合具体实施例对本发明进行详细说明。

本发明一种耐磨耐腐蚀管件,所述耐磨耐腐蚀管件的各个组份的份数为:超高分子量聚乙烯:100份,

流平剂:5-25份,

硅油:0.5-10份,

纳米粒子:0.1-5份。

所述的超高分子量聚乙烯为粘均分子量为150万-300万的聚乙烯。

所述的流平剂为酰胺蜡、油酸酰胺、芥酸酰胺、乙烯基双硬脂酰胺、硬脂酸酰胺中的一种或几种。

所述的硅油为分子量在15000-30000的甲基硅油、乙基硅油、苯基硅油、甲基含氢硅油、甲基乙基硅油、甲基乙氧基硅油、甲基苯基硅油、甲基氯苯基硅油、甲基羟基硅油、乙基含氢硅油中的一种或几种。

所述的纳米粒子为纳米二硫化钼、纳米石墨、纳米石墨烯、纳米二硫化钨、碳纳米管、纳米氮化硅中的一种或几种。

如图1所示,本发明一种制备上述的耐磨耐腐蚀管件的方法,所述方法具体包括以下步骤:

S1)按照设计组份分别称取各个组份,

S2)采用多级分散工艺将称取的各个组份混合均匀,即得到耐磨耐腐蚀喷涂料;

S3)将耐磨耐腐蚀喷涂料采用熔喷枪喷射到钢管件上,即得到具有钢衬的耐磨耐腐蚀的管件。

所述S2)中的多级分散工艺的具体步骤为:

将无机粒子分散在硅油中置于高速粉碎机中分散粉碎60-300分钟,制备出5-500纳米的油相纳米粒子,然后放入流平剂高速分散捏合30-60分钟,形成纳米级无机粒子核、有机流平剂壳的纳米核壳结构中间产物,再将此中间产物和超高分子量聚乙烯在高速混合机中混合10-30分钟。

所述S3)的具体步骤为:

将耐磨耐腐蚀喷涂料用熔喷枪喷射到加热至150℃-250℃的钢管件的内表面,混合物冷却后形成一层3-10毫米的超高分子量聚乙烯膜层。

所述S3)所述钢管件的直径不小100mm。

所述耐磨耐腐蚀的管件的剥离强度≥30KN/m,简支梁冲击强度≥30MPa,摩擦系数≥0.05,磨耗≥0.7%。

实施例1

将0.1份二硫化钼分散在0.5份甲基硅油中置于高速粉碎机中分散粉碎300分钟,制备出5纳米的油相二硫化钼,然后放入5份酰胺蜡高速分散捏合10分钟,再将此中间产物和100份粘均分子量150万的超高分子量聚乙烯在高速混合机中混合10分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到200℃钢管件(直径800毫米)的内表面,混合物冷却后形成一层5毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例2

将0.5份石墨分散在2份乙基硅油中置于高速粉碎机中分散粉碎100分钟,制备出100纳米的油相石墨,然后放入10份芥酸酰胺高速分散捏合20分钟,再将此中间产物和100份粘均分子量200万的超高分子量聚乙烯在高速混合机中混合20分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到150℃钢管件(直径500毫米)的内表面,混合物冷却后形成一层3毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例3

将0.4份二硫化钼和0.4份二硫化钨分散在6份甲基乙氧基硅油中置于高速粉碎机中分散粉碎290分钟,制备出10纳米的油相二硫化钼和二硫化钨,然后放入12份乙烯基双硬脂酰胺高速分散捏合30分钟,再将此中间产物和100份粘均分子量200万的超高分子量聚乙烯在高速混合机中混合30分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到210℃钢管件(直径1200毫米)的内表面,混合物冷却后形成一层7毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例4

将1.2份石墨烯分散在5份甲基乙基硅油中置于高速粉碎机中分散粉碎280分钟,制备出20纳米的油相石墨烯,然后放入15份油酸酰胺高速分散捏合40分钟,再将此中间产物和100份粘均分子量250万的超高分子量聚乙烯在高速混合机中混合30分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到240℃钢管件(直径900毫米)的内表面,混合物冷却后形成一层8毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例5

将1.8份二硫化钨分散在8份甲基苯基硅油中置于高速粉碎机中分散粉碎110分钟,制备出300纳米的油相二硫化钨,然后放入8份硬脂酸酰胺高速分散捏合20分钟,再将此中间产物和100份粘均分子量270万的超高分子量聚乙烯在高速混合机中混合25分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到250℃钢管件(直径1000毫米)的内表面,混合物冷却后形成一层4毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例6

将2.5份氮化硅分散在7份甲基硅油中置于高速粉碎机中分散粉碎230分钟,制备出50纳米的油相氮化硅,然后放入20份芥酸酰胺高速分散捏合60分钟,再将此中间产物和100份粘均分子量180万的超高分子量聚乙烯在高速混合机中混合15分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到245℃钢管件(直径400毫米)的内表面,混合物冷却后形成一层10毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例7

将1.8份二硫化钼和1.2份氮化硅分散在10份甲基含氢硅油中置于高速粉碎机中分散粉碎290分钟,制备出10纳米的油相二硫化钼和氮化硅,然后放入22份酰胺蜡高速分散捏合30分钟,再将此中间产物和100份粘均分子量300万的超高分子量聚乙烯在高速混合机中混合22分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到245℃钢管件(直径1300毫米)的内表面,混合物冷却后形成一层6毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例8

将4.1份二硫化钨分散在9份甲基硅油中置于高速粉碎机中分散粉碎150分钟,制备出250纳米的油相二硫化钨,然后放入23份油酸酰胺高速分散捏合40分钟,再将此中间产物和100份粘均分子量160万的超高分子量聚乙烯在高速混合机中混合12分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到200℃钢管件(直径1500毫米)的内表面,混合物冷却后形成一层4毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例9

将4.5份碳纳米管分散在4份甲基硅油和4份乙基含氢硅油中置于高速粉碎机中分散粉碎90分钟,制备出350纳米的油相碳纳米管,然后放入12份酰胺蜡和12份芥酸酰胺高速分散捏合50分钟,再将此中间产物和100份粘均分子量230万的超高分子量聚乙烯在高速混合机中混合25分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到240℃钢管件(直径300毫米)的内表面,混合物冷却后形成一层3毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

实施例10

将5.0份石墨分散在5份乙基硅油中置于高速粉碎机中分散粉碎60分钟,制备出500纳米的油相石墨,然后放入25份酰胺蜡高速分散捏合45分钟,再将此中间产物和100份粘均分子量240万的超高分子量聚乙烯在高速混合机中混合11分钟,制备出超高分子量聚乙烯管件喷涂专用料。将超高分子量聚乙烯管件喷涂专用料用熔喷枪喷射到230℃钢管件(直径100毫米)的内表面,混合物冷却后形成一层9毫米的超高分子量聚乙烯膜层,制备出钢衬超高分子量聚乙烯管件。

超高分子量聚乙烯膜层和管件的各项性能指标见表1。

表1实施例管材力学性能

注:磨耗、摩擦系数、简支梁冲击强度是指超高分子量聚乙烯膜的性能。剥离强度是指超高分子量聚乙烯膜与钢管剥离的强度。

以上对本申请实施例所提供的一种耐磨耐腐蚀管件及其制备方法,进行了详细介绍。以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本申请的较佳实施方式,然所述描述乃以说明本申请的一般原则为目的,并非用以限定本申请的范围。本申请的保护范围当视所附权利要求书所界定者为准。

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,A和/或B,可以表示:单独存在A,同时存在A和B,单独存在B这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

上述说明示出并描述了本申请的若干优选实施例,但如前所述,应当理解本申请并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本申请的精神和范围,则都应在本申请所附权利要求书的保护范围内。

- 一种耐磨耐腐蚀管件及其制备方法

- 一种耐磨耐腐蚀的给水钢塑管件