包括二氧化硅-金属复合体的锂二次电池用负极活性物质的制法及用其制备的负极活性物质

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及包括使用硅和金属氧化物的锂二次电池负极材料用氧化硅-金属复合体的负极活性物质的制备方法、使用其制备的负极活性物质及包括由上述负极活性物质制成的负极的锂二次电池。更具体而言,本发明涉及包括在混合硅和金属氧化物之后通过热处理或球磨制备的锂二次电池负极材料用氧化硅-金属复合体的负极活性物质的制备方法、使用其制备的负极活性物质及包括由上述负极活性物质制成的负极的锂二次电池。

背景技术

随着如移动电话等的小型设备市场和如电动汽车等大型设备市场的增长,对大容量、大功率及长寿命的锂二次电池的需求正在增加。

构成锂二次电池的一部分的负极材料是决定锂二次电池的容量特性的主要因素之一,其中,硅(Si)的每重量的理论容量为4200mAh/g,这是作为以往使用的碳类负极材料的石墨的每重量的理论容量的10倍以上,因此作为下一代锂二次电池负极材料备受关注。

然而,由于在充电/放电时容纳大量锂而体积的反复膨胀和收缩导致的含硅颗粒的电极破坏或与集电器之间发生接触缺陷等的不可逆容量,硅事实上难以商业化,因此,一直存在着解决由硅的体积变化引起的问题的需求。

发明内容

技术问题

本发明旨在提供包括可用作锂二次电池用负极材料的包含氧化硅-金属复合体的负极活性物质的制备方法。

本发明旨在提供通过可以解决作为现有硅类负极的问题的由于体积变化导致的不可逆容量来改善低寿命特性的负极及包括其的锂二次电池。

本发明要解决的技术问题并不限定于以上所述的技术问题,通过下述的记载,本发明所属领域的技术人员可以明确地理解到未提及或者其他的技术问题。

解决问题的方案

为了解决上述技术问题,本发明的发明人发现通过在混合硅颗粒和金属氧化物后进行加热或球磨来可以形成氧化硅-金属复合体,上述复合体由于金属的优异机械特性而具有稳定的循环特性和优异倍率性能,基于此完成了本发明。

本发明的一个实施方式提供一种锂二次电池用负极活性物质的制备方法,其特征在于,包括如下步骤:均匀混合硅和金属氧化物;及对上述混合物进行加热或球磨。

根据本发明的一实施例,通过上述方法可以形成氧化硅-金属复合体。

根据本发明的一实施例,上述氧化硅-金属复合体可以是通过将金属颗粒沾到氧化硅颗粒而形成的。

根据本发明的一实施例,上述氧化硅可以为SiO

根据本发明的一实施例,上述金属氧化物可以为选自由Co、Cu、Ni、Mn、Fe、Ti、Al、Sn、Ag、Au、Mo、Zr、CoSi

根据本发明的一实施例,可以以9:1至19:1的摩尔比混合上述硅和金属氧化物。

根据本发明的一实施例,可以在400℃至2,000℃下进行上述加热步骤。

根据本发明的一实施例,可以以100rpm至1,500rpm进行上述球磨步骤。

根据本发明的一实施例,在上述混合步骤之前还可包括用酸处理上述硅的步骤。

本发明的另一实施方式提供通过上述方法制备的锂二次电池用负极活性物质。

本发明的再一实施方式提供包括上述负极活性物质的锂二次电池用负极。

本发明的再一实施方式提供包括上述锂二次电池用负极的锂二次电池。

另一方面,本发明的再一实施方式提供一种锂二次电池用负极活性物质,其特征在于,通过将选自由Co、Cu、Ni、Mn、Fe、Ti、Al、Sn、Ag、Au、Mo、Zr、CoSi

根据本发明的一实施例,可以以1:9至999:1的摩尔比构成上述氧化硅和金属元素。

发明的效果

根据本发明的一实施例的锂二次电池用负极活性物质的制备方法可以通过形成在氧化硅的颗粒表面上附着金属颗粒而成的氧化硅-金属复合体来形成金属颗粒均匀分布在氧化硅中的氧化硅-金属复合体。

并且,在根据本发明的一实施例的锂二次电池用锂二次电池的运转(充电/放电)过程中抑制体积膨胀,从而可以提供改善锂二次电池用负极的寿命和电化学性能的锂二次电池。

本发明的效果并非限定于所述效果,应当理解,包括从本发明的详细的说明或权利要求书中记载的发明的结构中推论出的所有效果。

附图说明

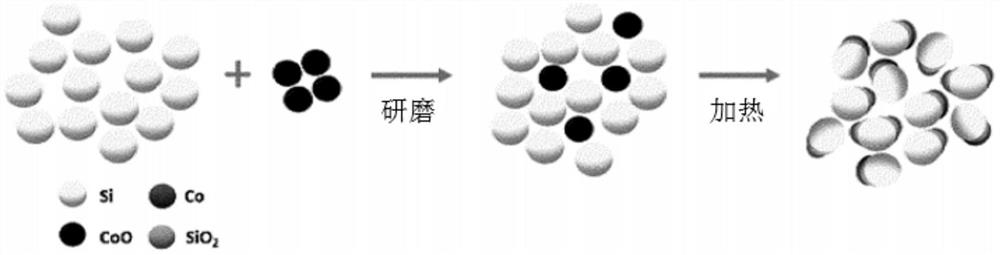

图1示出根据本发明的一实施例的氧化硅-金属复合体的合成工序流程图。

图2示出根据本发明的一实施例的反应的示意图。

图3示出根据本发明的一实施例热处理的‘CoO+Si’和作为比较例的仅对‘CoO’进行热处理而成的物质的XRD结果模式。

图4示出根据本发明的一实施例获得的复合体的XPS分析结果。

图5示出根据本发明的一实施例获得的复合体的SEM-EDS分析结果。

图6示出纯硅的SEM照片(a)、氧化硅-钴复合体的SEM照片(b)、纯硅的TEM照片(c)、氧化硅-钴复合体的TEM照片(d、e)、纯硅的EDS映射图像(f至h)及氧化硅-钴复合体的EDS映射图像(i至l)。

图7示出使用根据本发明的一实施例获得的复合体和比较例的电极的充电/放电速度。

图8示出用于确认通过根据本发明的一实施例获得的复合体和纯硅的负极的机械性能的SEM图像。

具体实施方式

本发明的一个实施方式提供一种锂二次电池用负极活性物质的制备方法,该包括如下步骤:均匀混合硅和金属氧化物;及对上述混合物进行加热或球磨。根据本发明的一实施例,可以通过上述方法形成氧化硅-金属复合体。根据本发明的一实施例,上述氧化硅-金属复合体可以是通过将金属颗粒沾到氧化硅颗粒上而形成的。

下面将参照附图描述本发明。然而,本发明可以以许多不同的形式来实现,并且不应被解释为限于在此所阐述的实施例。在附图中,为了说明的简明,与描述无关的部分被省略,纵贯全文,相同的标号始终指示相同的元件。

在说明书全文中,当表示某个部分与其他部分“相连接(接入、接触、接合)”时,这不仅包括“直接连接”的情况,还包括在中间设置其他部件的“间接连接”情况。并且,当表示某个部分“包括”某个结构要素时,只要没有特别相反的记载,则这意味着并不排除其他结构要素,而是还可包括其他结构要素。

此处使用的术语仅用于描述特定实施例,并且不预期限制本发明。用于单数的表达包含复数的表达,除非在上下文中具有清楚地不同意思。诸如“包括”和/或“具有”的术语可以视为表示在说明书中记载的某一特征、数字、步骤、操作、组成元素、部件或其组合,但是不可以被视为排除一个或多个其他特征、数字、步骤、操作,组成元素、部件或其组合的存在或添加可能性。

如上所述,在使用硅作为负极活性物质的情况下,在锂二次电池运转时,负极反复膨胀和收缩,导致负极的寿命和电化学性能降低的问题。为了更有效且低成本地制备用于解决上述问题的负极活性物质,本发明的发明人完成了本发明。

下面,将参照附图详细说明本发明的实施例。

图1示出根据本发明的一实施例的氧化硅-金属复合体的合成工序流程图。

根据本发明的一实施例的锂二次电池用负极活性物质的制备方法包括:步骤(a),均匀混合硅和金属氧化物;及步骤(b),对上述混合物进行加热或球磨。

上述“硅(Si)”向复合体中提供硅成分,优选使用硅单一化合物。然而,根据情况,只要通过加热或球磨向氧化硅-金属复合体提供硅即可,例如,可以使用如SiO、SiO

上述硅的颗粒直径可以为10nm至100μm,例如可以为10nm至200nm,例如可以为30nm至100nm。

上述“金属氧化物”是在形成于复合体中时用于将氧原子传递到硅,只要其满足以下条件,就可以没有特别限制地使用上述金属:(i)不与锂反应;(ii)不与水反应,因此适合于浆液工序;(iii)金属氧化物的结合能低;且(iv)金属氧化物在执行工序的温度和压力下是热力学稳定的。例如,上述金属氧化物可以为选自由Co、Cu、Ni、Mn、Fe、Ti、Al、Sn、Ag、Au、Mo及Zr组成的组中的一种以上的金属原子和/或选自由CoSi

上述金属氧化物的颗粒直径可以为5nm至100μm。

上述硅和金属化合物之间的混合比对所制备的复合体的物理性能有很大的影响。例如,上述硅和金属氧化物可以以9∶1至19∶1,例如,以13∶1的摩尔比混合。若上述硅和金属氧化物的混合比小于8:1,则由于复合体中残留的金属氧化物的比例高,导致电池容量减少,若混合比大于30:1,则在制造过程中很难准确地测定成分的重量,且金属含量与硅相比太小,因此不能充分获得负极的体积膨胀效果。

上述锂二次电池用负极活性物质的制备方法可以在上述步骤(a)之前进一步包括用酸预处理的步骤。在该步骤中,可以通过用如氢氟酸等的酸处理所制备的硅颗粒来去除存在于硅颗粒表面上的如氧化物等的杂质。

将如上所述用酸处理过的硅可以用如蒸馏水等的水洗涤几次,过滤并干燥,然后用于与金属氧化物的混合步骤中。例如,上述干燥可以在如真空炉或热板等的设备中进行,但本发明不限于此。

在上述步骤(a)中,进行混合工序,使得硅和金属氧化物颗粒均匀混合。

在上述步骤(b)中,对在上述步骤(a)中获得的硅/金属氧化物的均匀混合物进行加热或球磨,从而执行通过固相反应形成氧化硅-金属复合体的工序。上述氧化硅-金属复合体可以通过将氧化硅颗粒和金属颗粒分散并使金属颗粒沾到氧化硅颗粒而形成。

在上述步骤(b)中的加热步骤可以在如氩气(Ar)或氮气(N

在上述步骤(b)中,可以以100rpm至1,500rpm进行球磨步骤1小时至24小时。

通过本发明的制备方法制备氧化硅-金属复合体的方法可以使用金属氧化物来在较短的时间内在相对较低的温度下合成,因此可以低成本进行批量生产。并且,在通过上述方法制备的氧化硅-金属复合体中,金属颗粒相当均匀地附着于氧化硅颗粒的表面上,因此,当观察负极整体时,具有金属原子均匀分布于氧化硅颗粒之间的形状。这种均匀的分布可以使金属颗粒更有效地发挥缓冲作用。因此,由通过这种方法制备的氧化硅-金属复合体构成的负极可以具有优异的寿命和电化学性能。

进而,参照示出由通过本发明的制备方法制备的氧化硅-金属复合体制成的负极电极经过100次充电和放电之后的SEM图像的图8,可以确认与硅电极相比,几乎不发生微裂纹,颗粒不凝聚。这意味着通过本发明的制备方法制备的氧化硅-金属复合体可以防止由于硅颗粒的体积膨胀和收缩而引起的电极劣化。

实施例

实施例1.氧化硅-钴复合体的制备

为了制备氧化硅-钴复合体,以19:1的摩尔比准备硅(Si,直径为100nm)和氧化钴(CoO,直径为50nm)。

将准备的硅浸入500ml氢氟酸中,静置1小时,然后用蒸馏水清洗3次。然后,将其在真空烘箱中在80℃下干燥3小时。

将干燥的硅和氧化钴放在一个地方,并用研钵将两种材料混合约1小时,使得两种材料均匀混合。将由此制备的混合物置于氧化铝坩埚中,并在氮气气氛中在700℃下加热30小时。加热后,使其在室温下自然冷却,从而获得氧化硅-钴复合体。

使用XRD对获得的复合体粉末进行分析(图3)。如图3所示,在实施例1中获得的粉末的情况下,形成包含硅(黑钻石)和钴(红钻石)的复合物,由此可知氧化钴还原为钴金属。

与此相比,当用XRD分析在900℃下仅对氧化钴进行加热30小时而成的物质时,可以确认仅包括氧化钴(绿钻石)(图3)。

另一方面,作为通过XPS和SEM-EDS分析在实施例1中获得的复合体粉末的结果,可以确认存在非晶二氧化硅(SiO

实施例2.氧化硅-钴复合体的制备

除了以13:1的摩尔比准备硅(Si,直径为100nm)和氧化钴(CoO,直径为50nm)之外,其余以与上述实施例1中所记载的方法相同的方法制备氧化硅-钴复合体。

实施例3.氧化硅-铜复合体的制备

除了代替氧化钴准备氧化铜,且以11:1的摩尔比准备硅(Si,直径为100nm)和氧化铜(CuO)之外,其余以与上述实施例1中所记载的方法相同的方法制备氧化硅-铜复合体。

实施例4.氧化硅-铜复合体的制备

除了代替氧化钴准备氧化铜,且以13:1的摩尔比准备硅(Si,直径为100nm)和氧化铜(CuO)之外,其余以与上述实施例1中所记载的方法相同的方法制备氧化硅-铜复合体。

实验例1.充电/放电特性评价

准备通过上述实施例1至4制备的四种复合体和作为比较例的市售的硅(美国西格玛奥德里奇(Sigma-Aldrich)有限公司),对其充电/放电特性进行评价。为了评价电化学行为,使用在实施例1至4中获得的复合体和作为比较例准备的硅单一化合物来制备电极,执行其电化学测试。

具体而言,将75重量%的各实施例和比较例的材料和10重量%的碳粉(商品名:Super C)放入研钵中并混合20分钟。将上述混合物和15重量%的PAA加入5ml蒸馏水中,并混合5小时。将混合的液体混合物涂布到铜箔上,并且使用刮刀(doctor blade)进行浆料浇铸。在80℃的烘箱中干燥2小时以上,在120℃的真空烘箱中干燥12小时,然后进行冲孔,使得冲孔直径为8mm,以制备出电极。

与上述电极一起,将聚丙烯薄膜(25μm)冲孔,使得冲孔直径为13mm,以用作隔膜,且在包含1M LiPF

在室温下使用Maccor series 4000来测定通过上述方法制备的电池的充电/放电容量,具体而言,在0.01V至1.5V范围内以C/20速率进行测定。此时,以200mAh/g为基准计算C-率(C rate)。

如图7所示,在本发明的实施例1至4中获得的物质的情况下,在进行50次以上循环后也保持放电容量,与此相反,在比较例的情况下,放电容量逐渐降低。因此,可以确认根据本发明实施例的材料的电化学性能更加优异。

上述的本发明的说明只是例示性的,只要是本发明所属技术领域的普通技术人员,就能理解在不变更本发明的技术思想或必要特征的情况下,也能轻易变形为其他具体形态。因此,以上所述的实施例在各方面仅是例示性的,但并不局限于此。例如,作为单一型进行说明的各结构部件也能分散进行实施,同样,使用分散的进行说明的结构部件也能以结合的形态进行实施。

本发明的范围是通过所附权利要求书来表示,而并非通过上述详细的说明,而由权利要求书的意义、范围及其均等概念导出的所有变更或变形的形态应解释为包括在本发明的范围内。

产业上可利用性

本发明提供一种可以用作锂二次电池用负极材料的包括氧化硅-金属复合体的负极活性材料的制备方法,即,提供通过可以解决作为现有硅类负极的问题的由于体积变化导致的不可逆容量来改善低寿命特性的负极及包括其的锂二次电池。

- 包括二氧化硅-金属复合体的锂二次电池用负极活性物质的制法及用其制备的负极活性物质

- 金属锡-碳复合体、其制造方法、由其得到的非水系锂二次电池用负极活性物质、包含其的非水系锂二次电池用负极和非水系锂二次电池