用于控制气缸的方法

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及气缸控制的领域,并且具体而言是用来驱动可变几何涡轮机的活动部件的气缸。

在航空领域,飞行器的涡轮机包括称为“可变几何”部件的部件。涡轮机(诸如涡轮喷气发动机)的可变几何是活动部件,其位置可被控制以作用于通过涡轮喷气发动机的流体流,例如作用于双轴涡轮喷气发动机的主流路径中的气流,以便控制涡轮喷气发动机的行为。可变几何可以例如是阀或活动叶片,诸如VBV(可变放气阀)或具有可变摆振(shimming)的定子叶片。这些阀也可以是在通过对壳进行热收缩来调节涡轮叶片尖端处的间隙的系统中,用于调节冷却涡轮机壳的空气流速以优化燃料消耗的阀。

现有技术

通常,气缸包括可在缸体内部平移移动的活塞。气缸已知配备有位置传感器,并由伺服阀来控制,以便从动(slave)活塞在所述气缸的主体中的位置。由气缸、伺服阀和多个位置传感器形成的此种组装件也称为伺服致动器。伺服阀形成用于控制气缸的部件,例如配置成调节向所述气缸供应的流体的压力或流速,以调节活塞在缸体中的位置。

已知的是,使用测量设备来测量活塞在缸体中的位置。所述测量设备通常并出于安全原因包括配置成同时且彼此独立的两个冗余位置传感器。然后,通常基于这两个位置传感器提供的位置测量的平均值来调节活塞在缸体中的位置。

这一类型的方法的一个缺点是,在这两个位置传感器中的一者出现故障或调整不当而导致振幅漂移或偏移的情况下,即使在所述平均值仅受到轻微影响,活塞在缸体中的位置的从动也被中断。因此,活塞在缸体中的位置没有被准确地调节。因此,当致动器被用于致动涡轮机的可变几何,诸如VSV(可变定子阀),它们是其中高压压缩机的定子叶片(称为矫直器)中具有可变摆振的叶片,这会导致具有翼尖小翼(winglet)形状的叶片的控制中断,从而有损坏它们的风险,特别是归因于压缩机引发喘振(surge)的风险。涡轮机本身的控制也被VSV或其他VBV的控制缺陷所干扰,从而有失去推力控制的风险,这是不合需的。

发明内容

本发明的一个目的是提供一种用于控制气缸以补救上述问题的方法。

为此,本发明涉及一种用于控制气缸的方法,包括以下步骤:

-提供气缸,该气缸包括气缸主体和可在气缸主体内平移移动的活塞;

-提供伺服阀,其被配置成调节提供给所述气缸的功率,从而控制活塞在气缸主体中的位置;

-提供具有至少一个第一位置传感器和至少一个第二位置传感器的测量设备;

-使用第一位置传感器和第二位置传感器同时测量活塞在气缸主体中的位置;

-基于使用第一位置传感器获得的活塞位置测量,来确定活塞的至少一个第一位移速度;

-基于使用第二位置传感器获得的活塞位置测量,来确定活塞的至少一个第二位移速度;以及

-将活塞的所确定的第一和第二位移速度中的每一者与活塞的所建模或预定的位移速度进行比较,以便标识最可靠的位置传感器。

不限于此,气缸可以是气动或液压气缸,并且优选地是双作用气缸。仍然不限于此,气缸可被用于致动叶片,其中涡轮机的高压压缩机的定子叶片中具有可变摆振(shimming)。

伺服阀基于其接收到的作为输入的电子控制信号来控制气缸的供给,例如流体,以便控制活塞在气缸主体中的位移并调节所述活塞的位置。

每一位置传感器形成单独的测量部件。不限于此,这些传感器可以是感应式或磁性位置传感器。这些位置传感器可以是电子无源线性位移传感器(或LVDT,线性可变差动变压器)。

由气缸、伺服阀和测量设备形成的组装件形成伺服致动器,使得从动气缸的活塞在气缸主体内部的位置成为可能。换言之,气缸的位置是基于传感器提供的位置测量和活塞位置设定点来进行校正的。

第一和第二位置传感器是相同的,并被置于类似的测量条件下,以便进行活塞位置测量。这些测量是同时进行的。另外,在两个位置传感器的正常操作下,它们提供的位置测量是基本相同的。

建模的或预定的速度作为参考,并被认为是活塞的实际和确切速度,这是由完美的位置传感器测得的。

术语“最可靠的位置传感器”被理解为是指如下位置传感器:其位置测量是最准确的,并且与活塞在气缸主体中的实际位置最一致。最可靠的位置传感器是提供如下位置测量的传感器:使得确定最接近所建模或预定的位移速度的活塞位移速度成为可能。

为了比较它们,在类似的操作条件下,例如响应于给定伺服阀的控制信号,有利地考虑活塞的第一和第二位移速度以及所建模的或预定的位移速度。

根据本发明的方法使得快速、准确并且以最少的测量来标识最可靠的位置传感器成为可能。然后基于被标识为最可靠的所述位置传感器所提供的位置测量来调节活塞的位置是可能的。与基于两个位置传感器的位置测量的平均值来调节活塞位置的现有技术的方法相比,活塞位置的从动因此被改进。

活塞的位置被更精确地控制,使得根据本发明的方法降低了损坏由涡轮机中的气缸致动的至少一个可变几何的风险。根据本发明的方法还使得免除失去推力控制成为可能。

根据本发明的方法的另一益处是,它可被用于确定两个位置传感器中失灵(malfunctioning)的一个位置传感器,以避免基于这一失灵的传感器提供的位置测量来调节活塞的位置,并在适用的情况下更换它。

失灵的位置传感器的标识也可以帮助维护,并从而节省大量时间,因为不再需要通过其他手段进行故障排除。

在将活塞的第一和第二位移速度与活塞的所建模的位移速度进行比较的变型中,活塞的所建模的位移速度优选地是基于由伺服阀和气缸形成的组装件的操作的预先建立的模型来确定的。这一模型被认为表示此组装件的正常、无事故操作。特别是这一活塞速度模型具有非常精确和易于实现的优点,并且尤其是比气缸活塞位置模型更精确和易于实现。

具体而言,由伺服阀和气缸形成的组装件的行为就像积分器。在位置模型的基础上估计活塞的位置并将测得的位置与这样的所建模的位置进行比较也是困难的。在位置测量的基础上获得的活塞位移速度与所建模的位移速度的比较是更容易的。

因此,使用所建模的速度使得更快且更有效地标识最可靠的位置传感器成为可能。

在将活塞的第一和第二位移速度与活塞的预定位移速度进行比较的变型中,可以从活塞位移速度的特征值的表中提取所述预定位移速度,例如在正常操作条件下。这一预定位移速度可被存储在测量设备的内部存储器中。

优选地,确定活塞的第一和第二位移速度的步骤以确定活塞的多个第一和第二位移速度的方式在选定的周期内重复。然后将由此确定的活塞的第一和第二位移速度的集合与活塞的多个所建模或预定的位移速度进行比较。

优选地,所确定的第一和第二活塞位移速度与所述预定的或所建模的活塞位移速度的比较包括计算比较因子R和确定所述比较因子的符号的步骤。不限于此,正比较因子表示第一位置传感器更可靠,而负比较因子表示第二位置传感器最可靠,或反之。

优选地,根据下式计算比较因子R:

R=∫|v

其中v

积分优选地在选定的时间段上完成,以便比较因子表示活塞的第一和第二位移速度与在所述选定时间段内活塞的所建模的位移速度的比较。积分的使用使得消除在确定活塞的所述第一和第二位移速度期间可能出现的异常测量和噪声成为可能。因此提高了比较的准确性,并且从而改进了最可靠位置传感器的标识。

比较因子优选地保留在存储器中。

有利地,活塞被配置成在活塞主体内限定第一腔室和第二腔室,并且活塞的所建模的位移速度是所述第一腔室和第二腔室之间的所建模的压差的函数。

如果气缸被用作包含喷射室的涡轮机内的致动器,则所建模的压差可以是喷射到涡轮机燃烧室内的燃料的所建模的流速的函数,并且也是燃烧室上游的压力的函数。

优选地,活塞的所建模的位移速度是伺服阀的电源电流的函数。这一电流也称为环绕电流(wrap current)。

有利地,活塞的所建模的位移速度是通过对伺服阀的所述电源电流应用一阶滤波函数而确定的平衡电流的函数。使用所述平衡电流使得获得活塞的位移速度的特别精确的模型成为可能。

活塞的所建模的位移速度优选地是根据以下关系确定的:

其中i是伺服阀电源电流,i

优选地,执行检测至少一个失灵的位置传感器的存在的在先步骤,并且当检测到失灵的位置传感器的存在时,执行比较活塞的所确定的第一和第二位移速度与活塞的所建模或预定的位移速度的步骤。

术语“失灵”被理解为是指如下位置传感器:对于该位置传感器而言,气缸活塞位置测量相对于活塞在气缸主体中的实际位置特别异常,并且因此不令人满意。尤其是发生故障、调整不当或校准不正确的位置传感器。位置传感器中的故障通常会导致其提供的位置测量的漂移。

该比较步骤使得从两个位置传感器中标识出提供最准确且与活塞在气缸主体中的实际位置最一致的活塞位置测量的位置传感器成为可能。如果一个位置传感器失灵而另一个正确地操作,则正确地操作的位置传感器将被标识为是最可靠的。如果两个位置传感器都失灵,则失灵最少的位置传感器将被标识为最可靠的。

检测步骤使得仅当检测到位置传感器中的一者中的故障时才执行比较步骤成为可能。这使得不始终执行比较步骤成为可能,并且仅在必要时标识最可靠的位置传感器。一个益处是节省了计算资源。此外,比较步骤仅在很短的时间区间内执行,从而便于基于少量活塞位置测量来标识故障。最可靠位置传感器的标识被改进。

不限于此,通过观察到位置传感器之一提供的特别异常的位置测量或者通过观察到气缸活塞的位置的控制中的故障或事故,可以检测到失灵的位置传感器的存在。检测步骤有利地使得检测到传感器之一的非常轻微的失灵或失调(例如低幅度偏移或缓慢漂移)成为可能。

优选地,基于分别使用第一位置传感器和第二位置传感器获得的活塞位置测量来检测失灵的位置传感器的存在。通过观察到由两个位置传感器提供的所述活塞位置测量之间的发散,有利地检测到失灵的位置传感器的存在。

优选地,检测失灵的位置传感器的存在的步骤包括确定用第一位置传感器获得的活塞位置测量与用第二位置传感器获得的活塞位置测量之间的分离的步骤。

有利地,检测失灵的位置传感器的存在的步骤还包括计算所述分离的方差并将所述方差与预定检测阈值进行比较的步骤。在存在失灵的位置传感器的情况下,例如具有故障时,它提供的位置测量会像所说的分离一样发生或多或少的强烈漂移。同时,所述分离的方差变化得更快且更强烈,并且因此使得更快地检测到失灵的位置传感器并且因此检测得传感器的(甚至轻微)的失灵成为可能。

预定检测阈值优选地被选择得非常低,以便非常快地检测出失灵的位置传感器的存在。这也使得检测位置传感器的(甚至轻微的),例如轻微失调的位置传感器的存在。一个益处是,允许一旦位置传感器之一出现轻微失灵,就标识出最可靠的位置传感器。因此,检测是准确的,归因于此,气缸的控制得到改进。

优选地,一旦检测到存在失灵的位置传感器就启动计数器,并且当计数器的值大于计数器的阈值时,停止将活塞的所确定的第一和第二位移速度与活塞的所建模或预定的位移速度进行比较的步骤。计数器的值从其初始值周期性地递增,例如每秒递增。计数器阈值是任意设置的,例如设置为30秒。

使用计数器使得从检测到失灵的位置传感器开始在有限的时间段内执行比较步骤成为可能。这进一步便于标识最可靠的位置传感器,并减少执行将活塞的所确定的第一和第二位移速度与活塞的所建模或预定的位移速度进行比较的步骤所涉及的资源。

有利地,选择被标识为最可靠的位置传感器,并且使用所选位置传感器提供的活塞位置测量来调节活塞位置。一个益处是基于气缸主体中最精确且与实际活塞位置一致的活塞位置测量,来精确地从动活塞位置。相对于现有技术中基于由所有位置传感器提供的位置测量的平均值进行调节的方法,改进了活塞位置的调节。在位置传感器之一发生故障的情况下,活塞位置的调节不受影响。

优选地,执行附加地检测失灵的位置传感器的存在的步骤,并且如果在附加检测步骤期间检测到失灵的位置传感器,则执行选择最可靠位置传感器的步骤。一个益处是确保存在失灵的位置传感器,并且如果所有位置传感器都正常工作,则不对位置传感器进行选择。如果在附加检测步骤中未检测到失灵的位置传感器,则将基于该组位置传感器提供的位置测量来调节活塞在气缸主体中的位置。

在该方法包括在先检测步骤的实施例中,在比较步骤之前并作为启动所述比较步骤的条件,所述附加检测步骤使得确认存在失灵的位置传感器成为可能。具体而言,作为启动比较步骤的条件的在先检测步骤优选地是严格的,并且可导致对失灵的位置传感器的错误检测。附加检测步骤优选地较不严格,并且使得仅检测位置传感器的相当大的失灵成为可能,并且因此仅考虑实际上失灵的那些位置传感器。一个益处是确保存在失灵的位置传感器,并且只有在证明有必要时才继续进行选择最可靠传感器位置的步骤。

优选地,附加地检测失灵的位置传感器的存在的步骤包括计算分别使用第一位置传感器和第二位置传感器获得的位置测量位置之间的分离的步骤,并且如果所述分离的绝对值大于预定的附加检测阈值,则执行选择最可靠位置传感器的步骤。因此,当两个位置传感器提供的活塞位置测量分歧很大时,会检测到失灵的位置传感器的存在。

附加检测的预定步骤优选地被设置为足够高的值,以便仅当使用两个位置传感器获得的位置测量之间的分离特别大(从而表示位置传感器之一的相当大的失灵或测量不准确度)时才执行选择步骤。在预定的附加检测阈值以下,认为没有位置传感器失灵,并且不执行选择最可靠位置传感器的步骤。

本发明还涉及一种用于控制包括气缸主体和可在气缸主体内平移移动的活塞的气缸的设备,该控制设备包括:

-伺服阀,其被配置成调节提供给气缸的功率,从而控制活塞在气缸主体中的位置;

-测量设备,包括至少一个第一位置传感器和至少一个第二位置传感器,位置传感器被配置成同时测量气缸主体中的活塞位置;以及

-处理模块,其被配置成基于使用第一位置传感器获得的活塞位置测量来确定活塞的至少一个第一位移速度,并且配置成基于使用第二位置传感器获得的活塞位置测量来确定活塞的至少一个第二位移速度,该处理模块被配置成将所确定的第一和第二活塞位移速度与所建模的或预定的活塞位移速度进行比较。

处理模块有利地包括配置成用于确定活塞的所述第一和第二位移速度的用于确定活塞速度的模块和配置成比较活塞的所确定的第一和第二位移速度与所建模或预定的位移速度的比较模块。

附图说明

参考附图,通过非限制性示例阅读本发明实施例的以下说明,将更好地理解本发明,附图中:

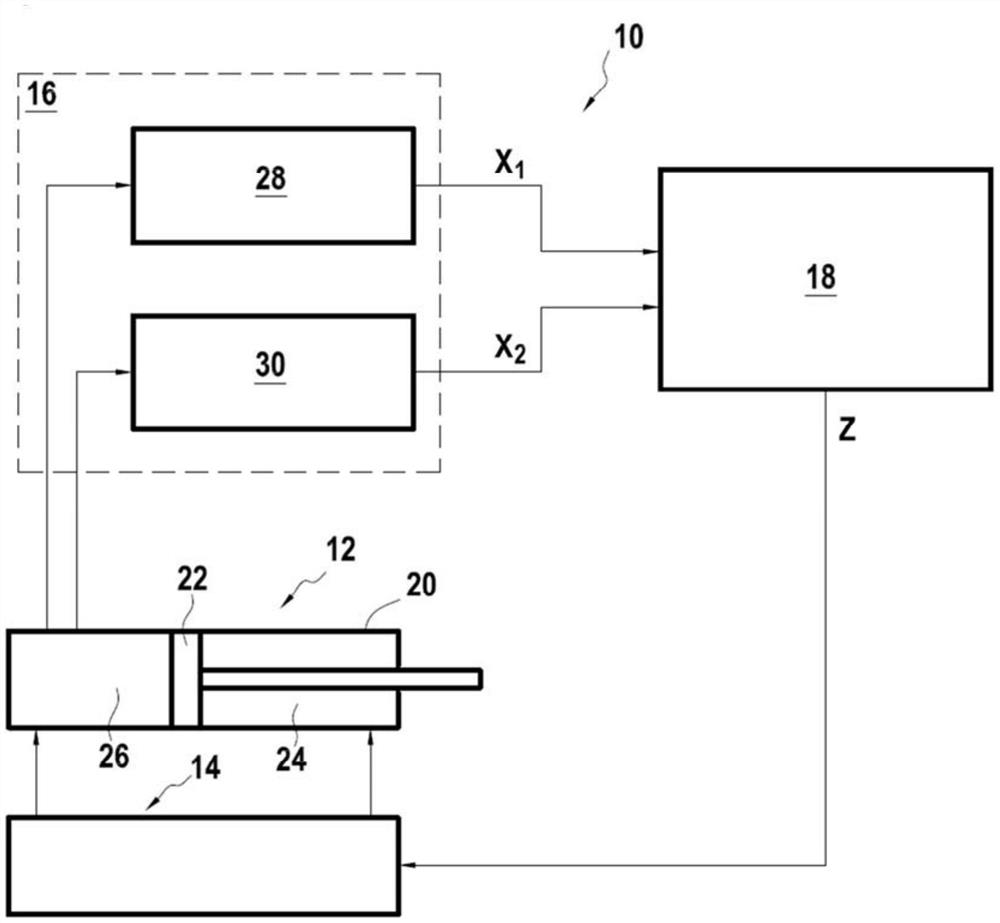

图1解说了根据本发明的控制设备;

图2解说了图1的控制设备的处理模块;

图3是图2的处理模块的详细视图;以及

图4解说了根据本发明的用于控制气缸的方法的步骤。

具体实施方式

本发明涉及一种用于控制气缸的方法以及一种控制气缸的设备,使得实现该方法成为可能。这一控制方法使得从一组位置传感器中标识出最可靠的位置传感器并使用这一位置传感器提供的活塞位置测量来控制气缸活塞的位置成为可能。

使用图1到图3,现在将描述根据本发明的用于控制气缸的设备,从而允许实现根据本发明的控制气缸的方法。

在这一非限制性示例中,气缸被用于致动压缩机中的可变摆振叶片,从而形成涡轮机的活动部件。涡轮机通常包括燃烧室。

图1示出了根据本发明的用于控制气缸12的设备10。控制设备10包括伺服阀14、测量设备16和处理模块18。

气缸12包括气缸主体20和可在气缸主体内平移移动的活塞22。活塞在气缸主体20内界定第一腔室24和第二腔室26。不限于此,该气缸是双作用气缸,使其因变于第一和第二腔室24、26中存在的流体的压力而在缸体20中位移。

伺服阀14是用于因变于其接收到作为输入的电子命令信号来调节供应气缸的第一和第二腔室的流体的流速的控制阀。因此,伺服阀14使得因变于设定点位置来调整活塞22在气缸主体20中的位置成为可能。

测量设备16包括第一位置传感器28和第二位置传感器30,每一位置传感器都被配置成测量活塞并提供活塞在气缸主体中的位置的测量。

如图2所示,处理设备18包括配置成检测失灵的位置传感器的存在的检测模块32、配置成用于标识最可靠的位置传感器的标识模块34、以及配置成选择最可靠的位置传感器并基于所选位置传感器所获得的位置测量来控制活塞位置的调节的选择模块36。处理设备包括复位模块37。

可以看到,处理设备18还包括用于确定所建模的速度的模块38,其被配置成确定气缸12的主体20中的活塞的所建模的位移速度v

如图3所示,检测模块32包括警报模块46(配置成生成检测信号Y

标识模块34包括用于确定活塞速度的比较模块50和模块52,其被配置成基于第一位置传感器28提供的位置测量来确定活塞的第一位移速度v

用于选择最可靠的位置传感器的模块36包括附加检测模块54和控制模块56。

现在将描述由控制设备10实现的根据本发明的控制方法的步骤。

用于控制气缸12的设备10使得实时地从动活塞22在气缸主体20中的位置成为可能。具体而言,第一和第二位置传感器28、30被配置成各自提供活塞位置的测量。然后,伺服阀14因变于由诸位置传感器测得的位置,来控制用于使活塞到达设定点位置的流体供应。

在正常操作下,第一和第二位置传感器持续且同时测量活塞在气缸主体中的位置。第一位置传感器28被用于获得活塞位置的多个第一测量X

警报模块46被配置成实时地确定由第一和第二位置传感器同时获得的第一X

只要所述方差保持小于表示不存在失灵的位置传感器的所述预定检测阈值,警报模块46就不发送任何检测信号,并且气缸的控制不被影响。

现在考虑第一位置传感器28发生故障,并且因此失灵,使得它提供的第一位置测量X

然后,警报模块46计算得到的所述分离的方差超过预定检测阈值。这表示存在失灵的位置传感器,并且报警模块随后向设置为初始值的计数器48传送检测信号Y

检测阈值有利地被选择得很低,以便快速检测位置传感器之一的(甚至轻微的)失灵。作为一个示例,将检测到由位置传感器28、30之一获得的位置测量X

当接收到检测信号Y

同时,用于确定所建模的速度的模块38实时地确定气缸主体20中活塞22的所建模的速度v

为此,用于估计压差的模块40计算活塞的第一腔室24和第二腔室26之间的压差ΔP。这一压差是,但不限于,基于燃料D喷入涡轮机的燃烧室的流速、所述燃烧室上游的压力P

用于估计压差的模块40将所确定的压差ΔP提供给计算机44。

用于确定平衡电流的模块42被配置成基于伺服阀14的电源电流i(也称为环绕电流)来确定平衡电流i

不限于此,用于确定平衡电流的模块42被配置成确定由两个位置传感器之一测得的气缸活塞的位置的滑动方差。用于确定平衡电流的模块42被配置成当所述滑动方差大于滑动方差阈值时保持平衡电流i

伺服阀的电源电流i和平衡电流i

K是增益,其可基于所建模的速度v

与此同时,标识模块34的用于确定活塞速度的模块52基于由第一位置传感器28提供的第一位置测量X

活塞的第一和第二位移速度v

如果比较模块50没有接收到发起信号Y

另一方面,一旦比较模块50接收到发起信号Y

R=∫|v

积分在选定的时间段内完成,例如0.3秒,以减少测量噪声。当比较系数R为正时,基于使用第一位置传感器28获得的第一位置测量X

因此,正比较因子R指示第二位置传感器30比第一位置传感器28更可靠。相反,负比较因子R表示使用第一位置传感器获得的位置测量比使用第二位置传感器获得的位置测量更准确。第一位置传感器随后被认为是最可靠的。

在这一示例中,考虑第一传感器失灵,并且因此计算得到的比较因子R为正。

只要计数器的值保持小于预定计数器值(例如30秒),比较模块50就实时地计算、更新比较因子R并将其存储在存储器中。比较模块将在本示例中为正的比较因子R传送到选择模块36,并且更确切而言传送到控制模块56。

当计数器48的值达到预定计数器阈值时,计数器向比较模块50和复位模块37传送比较结束信号Y

因此,比较模块50仅在接收到发起信号Y

除了检测模块32执行的对至少一个失灵的位置传感器的存在的检测,以及标识模块34执行的对最可靠位置传感器的标识之外,选择模块36的附加标识模块54被配置成检查并确认失灵的位置传感器的存在。为此,附加检测模块54实时地计算用第一位置传感器28获得的第一活塞位置测量X

当第一和第二位置测量之间的分离的所述绝对值大于所述附加检测阈值时,附加检测模块54将附加检测信号Y

附加检测信号Y

如果控制模块56没有接收到附加检测信号Y

另一方面,当控制模块56接收到附加检测信号Y

在该示例中,由第一传感器28提供的第一位置测量X

然后,控制模块56基于比较因子R从第一和第二位置传感器28、30中选择最可靠的位置传感器。在该示例中,比较因子R为正,所以选择第二传感器30作为最可靠的。然后,控制模块56传送命令信号Z,特别是传送到伺服阀,以选择最可靠的位置传感器,在这一情形中是第二传感器30,并且纯基于使用所选位置传感器获得的位置测量来控制活塞22在气缸12的主体20中的位置调节。

因此,只有当附加检测模块54确认存在失灵的位置传感器时,才执行选择最可靠的位置传感器的步骤。

如果比较结束信号Y

图4解说了用于实现根据本发明的控制气缸的方法的步骤。这一方法可由图1至图3中所示的控制设备来实现。首先,在第一步骤S1中,与第一位置传感器和第二位置传感器同时在气缸主体中进行活塞位置测量。在第二步骤S2中,基于使用第一位置传感器获得的活塞位置测量来确定活塞的第一位移速度,并且基于使用第二位置传感器获得的活塞位置测量来确定活塞的第二位移速度。

接下来,执行第三步骤S3,基于分别使用第一位置传感器和第二位置传感器获得的活塞位置测量来检测至少一个失灵的位置传感器的存在。不限于此,该第三检测步骤S3包括确定利用第一位置传感器获得的活塞位置测量与利用第二位置传感器获得的活塞位置测量之间的分离的步骤,计算所述分离的方差,并将所述方差与预定检测阈值进行比较。

如果检测到失灵的位置传感器,则执行第四步骤S4,将活塞的所确定的第一和第二位移速度中的每一者与活塞的所建模或预定的位移速度进行比较,以便标识最可靠的位置传感器。

除了第四比较步骤S4之外,执行启动计数器的第五步骤S5。执行第四比较步骤S4,直到计数器的值超过计数器阈值。

接着,执行附加地检测失灵的位置传感器的存在的第六步骤S6。这一步骤包括计算分别使用第一位置传感器和第二位置传感器获得的活塞位置测量之间的分离的步骤,并且将所述分离的绝对值与预定的附加检测阈值进行比较。

如果所述分离的绝对值大于预定的附加检测阈值,则确认存在失灵的位置传感器,并且执行选择被标识为最可靠的位置传感器的第七步骤S7。

接着执行第八步骤S8,使用所选的位置传感器提供的活塞位置测量来调节活塞的位置。

- 用于控制多气缸发动机内的燃烧的方法及多气缸发动机

- 控制多气缸内燃发动机中燃料燃烧的方法和配置为控制多气缸内燃活塞发动机中的燃烧过程的计算机控制系统