燃料高压泵

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种根据权利要求1前序部分的用于内燃机的燃料喷射系统的燃料高压泵。

背景技术

这种燃料高压泵由DE 10 2005 007 806 A1已知并且包括泵壳体和限压阀。该限压阀容纳在泵壳体的凹槽中。限压阀在打开状态下将高压出口与燃料高压泵的输送室连接。在此,当在高压出口与燃料高压泵的输送室之间的压力差超过极限值时,限压阀打开。因此,通过限压阀防止在高压出口中出现不允许高的压力。因此,限压阀基本上具有两个功能:一方面高压出口的压力在超过最大允许压力时被控制降低,并且另一方面高压出口和连接到该高压出口上的部件(例如燃料轨)在压力低于最大允许压力的情况下相对于输送室密封。

发明内容

本发明所基于的问题通过具有权利要求1特征的燃料高压泵来解决。本发明的有利的扩展方案在从属权利要求中给出。

根据本发明的燃料高压泵用于输送内燃机的燃料喷射系统中的燃料。作为燃料优选使用汽油或柴油。燃料高压泵将燃料压缩到高压并且将燃料例如输送至燃料轨,在该燃料轨上连接有喷射装置,这些喷射装置将燃料直接喷射到内燃机的各配属的燃烧室中。燃料高压泵包括限压阀。通过限压阀将在燃料高压泵的高压出口处或者说高压出口中的压力限制为最大允许值。如果在那里存在的压力超过限压阀的打开压力,则限压阀打开,使得燃料从高压出口被导出。

燃料高压泵还包括泵壳体,该泵壳体具有在驱动侧上的端侧区域。在此,当然,使用术语“端侧区域”并不意味着泵壳体必须具有旋转对称的形状。泵壳体总体上仍然具有平行于输送活塞延伸的纵轴线。就此而言,在驱动侧上的端侧区域是泵壳体的朝输送活塞的驱动装置指向的端部区域。这样的驱动装置大多包括凸轮轴或偏心轴。

根据本发明提出,限压阀布置在泵壳体中的导出流动路径中,该导出流动路径通到泵壳体的刚才提到的在驱动侧上的端侧区域中。以这种方式避免了来自燃料高压泵的输送室的、与磨损相关的压力脉动,如该压力脉动可能在导出流动路径通到输送室中的情况下出现。此外,在燃料高压泵的输送室中的死容积(Totvolumen)相对于通到输送室中的导出流动路径显著减小,由此可以提高燃料高压泵的容积效率。燃料高压泵在关键部位处的壳体强度也可以通过在燃料高压泵的泵壳体中重新布置限压阀而被提高。因此,总体上提高了燃料高压泵的效率并提高了燃料高压泵的可靠性和使用寿命。

在本发明的一个扩展方案中设置,燃料高压泵具有阶梯式输送活塞,并且导出流动路径通到阶梯室中,输送活塞的阶梯布置在该阶梯室中并且该阶梯室构造在泵壳体的在驱动侧上的端侧区域上。阶梯室大多通过密封保持装置和活塞密封件相对于驱动装置和在那里存在的润滑剂密封并且经由流动路径与燃料高压泵的低压区域连接。通过使导出流动路径通到阶梯室中,在限压阀打开的情况下,为高压出口提供可靠的卸载可能性,而不必担心用于驱动的燃料和在那里存在的润滑剂输入的危险。

在本发明的一个扩展方案中设置,限压阀构造为弹簧加载的止回阀。这种止回阀能够廉价地制造并且可靠地工作。此外,它具有小的结构尺寸。

在本发明的一个扩展方案中设置,限压阀的纵轴线平行于输送活塞的纵轴线布置。这与限压阀的迄今为止的布置(例如这样的布置:其中,限压阀相对于输送活塞的纵轴线并且因此也相对于泵壳体径向地或切向地布置)相比允许降低燃料高压泵的结构高度,使得该燃料高压泵也可以在具有狭窄空间条件的安装状况中被装入。

在本发明的一个扩展方案中设置,限压阀从在驱动侧上的端侧区域上的通口装入到导出流动路径中。由此明显简化了限压阀的装配,因为在驱动侧上的端侧区域通常是非常容易接近的。

在本发明的一个扩展方案中设置,限压阀在导出流动路径中保持压配合。以这种方式能够简单且可靠地装配和保持限压阀。

在本发明的一个扩展方案中设置,限压阀的一个区段、尤其是阀体由阀壳体的一个区段构成。例如,阀体可以直接由壳体材料制造或直接加工到壳体中。由此减少了待制造的和待接合或待压紧的部件的数量,由此简化了制造。

在本发明的一个扩展方案中设置,高压出口在泵壳体的轴向方向上(即在纵轴线的方向上)看布置在泵壳体的侧面,并且从输送室通向高压出口的出口流动路径在泵壳体的轴向方向上看布置在导出流动路径的通到高压接头中的区段的侧面。由此也可以再次降低燃料高压泵的结构高度。

在本发明的一个扩展方案中设置,导出流动路径包括两个至少大致正交的并且相交的盲孔,其中一个盲孔从高压出口出发在泵壳体的基本上径向方向或切向方向上延伸,而其中另一盲孔从在驱动侧上的端侧区域出发在泵壳体的基本上轴向方向上延伸。这种盲孔能够简单地实现,由此可以将燃料高压泵的制造成本保持得低。

附图说明

下面参照附图阐述本发明的一个可能的实施方式。附图示出了:

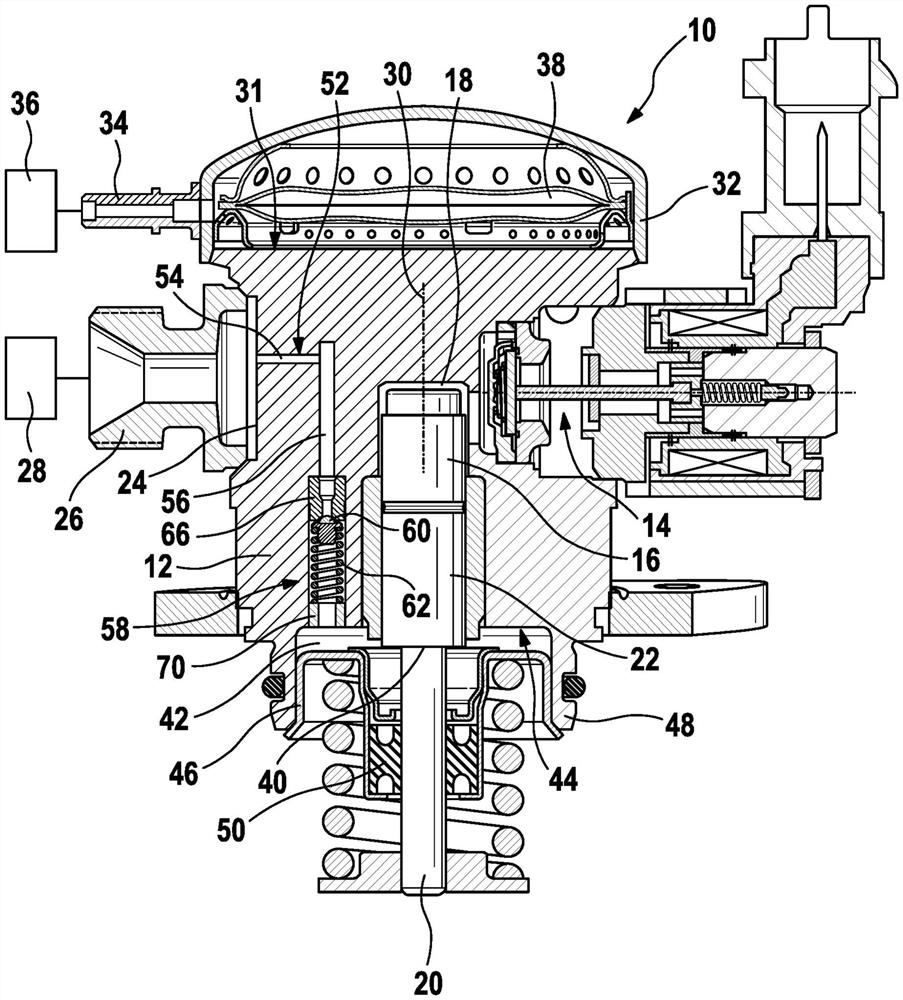

图1具有限压阀的燃料高压泵的部分截面;

图2图1的燃料高压泵的高压出口的立体侧视图;和

图3图1的限压阀的部件。

具体实施方式

在图1中,用于未详细示出的内燃机的燃料高压泵总体上带有附图标记10。燃料高压泵10具有总体上基本为柱形的泵壳体12,在该泵壳体中或泵壳体上布置有燃料高压泵10的主要部件。即燃料高压泵10具有入口/量控制阀14、输送活塞22,该输送活塞以第一端部区域16伸入到输送室18中并且在第二端部区域20上能够通过未示出的驱动轴置于往复运动中。

在泵壳体12的侧面存在削平部,其形成高压出口24。该高压出口能够通过位于图1的截平面以外的并且因此在图1中不可见的出口阀与输送室18连接。在高压出口24上固定有出口接管26。该出口接管与高压区域28流体连接,该高压区域例如可以是燃料轨,多个喷射装置连接到该燃料轨上,这些喷射装置将燃料直接喷射到内燃机的配属的燃烧室中。

尽管泵壳体12不是精确地旋转对称的,该泵壳体仍然具有纵轴线30。在图1中,泵壳体12的上端侧区域31承载罩状的壳体盖32,在该壳体盖上固定有入口接管34,该入口接管与低压区域36连接。低压区域36例如可以包括电动预输送泵。在泵壳体12的上端侧区域31与壳体盖32之间形成流体室(无附图标记),在该流体室中容纳有膜片压力减振器38。

输送活塞22构造为阶梯活塞,其具有在图1中的直径较大的上部区段和在图1中的直径较小的下部区段。在两个区段之间的阶梯或者说凸肩在图1中总体上带有附图标记40。如从图1可看到,在输送活塞22的图1所示的位置中,阶梯40几乎位于泵壳体12以外,具体而言位于所谓的“阶梯室”42中,该阶梯室在泵壳体12的图1中下方的、在驱动侧上的端侧区域44与作为板材成型件制造的密封保持装置46之间形成,该密封保持装置在泵壳体12的管状固定接管48中在该泵壳体的在驱动侧上的端侧区域44上保持压配合。密封保持装置46承载活塞密封件50,该活塞密封件相对于未示出的驱动装置密封阶梯室42,所述驱动装置布置在输送活塞22的第二端部区域20下方。

在泵壳体12中存在导出流动路径52,其当前示例性地通过两个彼此正交并且相交的盲孔54和56构成。盲孔54在泵壳体12的基本上径向的方向上从高压出口24延伸出,并且盲孔56在泵壳体12的基本上轴向的方向上从在驱动侧上的端侧区域44延伸出。轴向盲孔56在此实施为阶梯孔,该阶梯孔具有从在驱动侧上的端侧区域44出发的、具有较大直径的区段(无附图标记)。在该区段中布置有限压阀58,该限压阀朝向在驱动侧上的端侧区域44打开。

限压阀58实施为弹簧加载的止回阀。其包括实施为阀球的阀元件60(参见图3),其中,当然也可以使用其它阀元件,例如锥形的阀元件。阀弹簧62当前示例性地构造为螺旋压力弹簧,该阀弹簧在其在图1中上方的端部和在图3中左侧的端部上承载球保持装置64并且将阀元件60抵靠着阀体66加载,在该阀体上构造有在限压阀58关闭时与阀元件60密封地共同作用的阀座68。阀弹簧62的背离阀体66的端部支撑在套筒70上,该套筒与阀体66一样被压入到盲孔56中,即在那里保持压配合。

从图1中可看到,限压阀58的纵轴线(未示出)平行于泵壳体12的纵轴线30延伸。同样从图1中可看到,限压阀58的部件从在驱动侧上的端侧区域44上的通口装入到导出流动路径52的轴向盲孔56中。

从图2中可看到,在泵壳体12的轴向方向上看,从输送室18经由上面已经提到的出口阀通向高压出口24的出口流动路径72布置在导出流动路径52的通到高压出口24中的区段的侧面,即径向盲孔54。侧向移位在图2中带有附图标记74。此外,在图2中还可看到出口阀的辐条状构造的端板76。从图2中也可看到,出口流动路径72侧向居中地、但向下移位地通到总体上圆形的高压出口24中,而导出流动路径52以径向盲孔54在图2中侧向偏心地在左侧并且略微在中心上方通入。当然,出口流动路径72和导出流动路径52的通口的其它布置原则上也是可能的。

在运行中,在抽吸行程中由输送活塞18将燃料,例如汽油或柴油通过入口和量控制阀14吸入到输送室18中。在输送行程中,位于输送室18中的燃料被压缩并且通过出口阀和出口接管26排出到高压区域28中。在此,在输送行程中排出的燃料量通过电磁操纵的入口和量控制阀14来调节。

在高压区域28中存在不允许的过压时,限压阀58打开,由此,燃料可以从高压区域28流到阶梯室42中。阶梯室42可以通过当前未示出的流动路径例如与位于输送室18上游的区域连接,该区域又与低压区域36连接。

- 用于燃料高压泵的燃料计量单元及燃料高压泵

- 用于燃料高压泵的压力减振器和内燃机的燃料高压泵