用于冲击钻机工具的钻头组件

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及钻头的驱动布置,尤其涉及大直径流体操作的冲击钻机工具中钻头的驱动布置。

背景技术

常规的潜孔锤和流体操作的冲击钻机工具通常包括外缸或外部耐磨套筒,在该外缸或外部耐磨套筒内安装有内缸,该内缸又与后头部组件接合。滑动往复活塞与内缸和后头部组件合作,使得当压力流体通过后头部组件供应时,活塞对保持在外部耐磨套筒上的驱动卡盘内的钻头产生冲击作用。

钻头通常形成有轴向延伸的柄部。柄部上的轴向延伸的花键可滑动地与形成在驱动卡盘内部的互补花键接合,以将旋转驱动从驱动卡盘传递到钻头柄部。钻头保持装置,例如钻头保持环,与钻头柄部上端的凸肩接合,以将钻头保持在钻头组件中。

对于大型钻头,如直径约为1.5米的钻头,钻头柄部和钻头头部的组合重量可超过5000千克。这种大型钻头生产成本高,其重量会导致钻进速度和效率降低。减轻钻头重量的一种方法是减小钻头柄部的长度。然而,在这种常规布置中,减小钻头柄部的长度是困难的,因为柄部的长度与卡盘的长度有关,卡盘必须具有足够的长度以在其上端包括螺纹部分,用于与耐磨套筒接合,并且具有足够的花键长度以有效地传递旋转驱动。

因此,希望提供一种用于钻头,特别是大直径钻头的驱动组件,其允许减小钻头柄的长度或消除钻头柄部。

发明内容

根据本发明的一个方面,提供了一种用于流体操作的冲击钻机工具的钻头组件,包括:

冲击钻头,冲击钻头具有头部和钻头保持部;

头部上的接合装置,接合装置可与驱动环上的互补接合装置接合,由此来自驱动环的旋转驱动可被传递到冲击钻头;

钻头保持装置,钻头保持装置适于与冲击钻头的钻头保持部接合,以将冲击钻头保持在钻头组件中;以及

驱动环上的连接装置,连接装置适于将驱动环连接到流体操作的冲击钻机工具的驱动装置上;

其中,驱动环包括多个可分离的局部环形驱动爪段,并且其中,钻头保持装置设置在驱动爪段中的至少两个驱动爪段上。

这种布置的优点是,因为接合装置设置在钻头的头部,所以钻头的长度可以减小,从而减小钻头的总重量,使得能够更快和更高效地钻进。例如,对于直径为1.5米的钻头,重量可以减少到大约3000千克。此外,因为驱动环设置为多个驱动爪段,这些驱动爪段可以围绕钻头组装,所以钻头保持装置可以由驱动爪段本身提供,从而消除了对单独的钻头保持环的需要。

用于与钻头头部上的接合装置接合的互补接合装置可以设置在驱动环的前端。用于与钻头头部上的接合装置接合的互补接合装置可以设置在驱动爪段中至少两个上。这些可以是上面设置钻头保持装置的相同的两个驱动爪段,或者是两个不同的爪段。

冲击钻头的钻头保持部可以包括保持凸肩。钻头保持装置可以包括形成在驱动环内部的凸肩,用于与冲击钻头的钻头保持部接合,以将钻头保持在组件中。这种布置的优点是不需要单独的钻头保持环。钻头保持装置,例如凸肩,可以与驱动环一体形成。凸肩部分可以形成在驱动爪段中的两个或多个驱动爪段上。在优选实施例中,凸肩部分形成在驱动爪段中每一个上,使得当驱动环组装在组件中时,在驱动环的内部形成连续的凸肩。替代地,凸肩部分可以仅形成在驱动爪段中的一些驱动爪段上,使得凸肩不连续。优选地,凸肩部分围绕钻头定位,使得它们以平衡的方式接合钻头的保持凸肩。

在一个实施例中,头部上的接合装置包括多个凹部,驱动环上的互补接合装置包括位于其前端的相对应的多个突起,由此每个突起被接纳在相对应的凹部内,以将旋转驱动从驱动环传递到冲击钻头。突起可以以径向间隔开的方式设置在驱动环前端。类似地,凹部可以以径向间隔开的方式设置在钻头头部的朝向后的面上。因为突起形成在驱动环的前端,凹部形成在钻头的头部,所以钻头被驱动得尽可能靠近切削面,从而允许钻头柄部被缩短或消除。

突起可以设置在驱动爪段中的至少两个驱动爪段上。优选地,每个驱动爪段包括多个突起中的一个。每个驱动爪段还可以包括用于将驱动爪段连接到流体操作的冲击钻机工具的驱动装置的连接装置。优选地,突起围绕钻头定位,使得它们以平衡的方式接合钻头上的凹部。

在本发明的一个实施例中,钻头保持装置包括形成在驱动环上的突起中至少两个突起上的凸肩,冲击钻头的钻头保持部包括形成在钻头头部中相对应凹部的开口处的保持凸肩。理想地,凸肩围绕至少两个突起中的每一个的三个侧部形成,保持凸肩围绕相对应凹部的三个侧部形成。然而,凸肩可以仅形成在突起的一侧,保持凸肩形成在凹部的相对应侧。

在本发明的一个实施例中,钻头的头部包括主体和与主体接合的多个钻头刀片,其中接合装置由钻头刀片提供。优选地,钻头刀片与钻头头部的主体可滑动地接合。在其他实施例中,钻头刀片可以使用合适的紧固件,例如螺栓,紧固到钻头上。钻头刀片可以以径向间隔的布置设置在冲击钻头头部主体的前端。

头部上的接合装置可以包括设置在多个钻头刀片中至少两个钻头刀片的朝向后的面中的凹部,并且驱动环上的互补接合装置可以包括在其前端的相对应的多个突起,由此每个突起被接纳在相对应的凹部中,以将旋转驱动从驱动环传递到冲击钻头。

这种布置的一个优点是,在钻头寿命期间,当刀片磨损时,可以多次替换刀片,而不需要替换整个钻头。这对于大直径钻头尤其有利。

在一个实施例中,在多个钻头刀片中的至少两个钻头刀片的朝向后的面中设置凹部,并且在驱动环的前端设置相对应的多个突起,其中钻头刀片、凹部和突起中每一个的形状设计成使得当刀片与钻头头部的主体接合时,刀片相对于钻头头部的主体可旋转。例如,刀片中的至少一个以及设置在其中的凹部和相对应的突起可以是大致圆柱形的。

这种布置的优点在于,在工具的操作过程中,刀片将由于工具的旋转而旋转,从而将磨损分布在每个刀片的整个表面上,使得刀片的寿命延长。

根据本发明的另一方面,提供了一种用于流体操作的冲击钻机工具的钻头组件,包括:

冲击钻头,冲击钻头具有头部和钻头保持部;

在头部上的接合装置,接合装置可与驱动环上的互补接合装置接合,由此来自驱动环的旋转驱动可被传递到冲击钻头;

钻头保持装置,钻头保持装置适于与冲击钻头的钻头保持部接合,以将冲击钻头保持在钻头组件中;和

驱动环上的连接装置,连接装置适于将驱动环连接到流体操作的冲击钻机工具的驱动装置上;和

其中,钻头的头部包括主体和与其接合的多个钻头刀片,并且其中,接合装置由钻头刀片提供。

钻头刀片可以径向间隔布置的方式设置在冲击钻头头部主体的前端。

头部上的接合装置可以包括设置在多个钻头刀片中的至少两个钻头刀片的朝向后的面中的凹部,并且驱动环上的互补接合装置可以包括在其前端的相对应的多个突起,由此每个突起被接纳在相对应的凹部中,以将旋转驱动从驱动环传递到冲击钻头。

在一个实施例中,在多个钻头刀片中的至少两个钻头刀片的朝向后的面中设置凹部,并且在驱动环的前端设置相对应的多个突起,其中钻头刀片、凹部和突起中每一个的形状设计成使得当刀片与钻头头部的主体接合时,刀片可相对于钻头头部的主体旋转。例如刀片、凹部和突起中每一个可以基本上是圆柱形的。

钻头保持装置可以包括设置在驱动环与冲击钻机工具的外部耐磨套筒之间的钻头保持环,并且被布置成接合冲击钻头的钻头保持部,以将钻头保持在组件中。

这种布置的一个优点是,在钻头寿命期间,当刀片磨损时,可以多次替换刀片,而不需要替换整个钻头。这对于大直径钻头尤其有利。因为驱动从驱动环转移到形成钻头头部的一部分的刀片,所以钻头的长度可以减小,从而减小钻头的总重量,能够更快更高效地钻进。

根据本发明的另一方面,提供了一种用于流体操作的冲击钻机工具的钻头组件,包括:

冲击钻头,冲击钻头具有头部和钻头保持部;

在头部上的接合装置,接合装置可与驱动环上的互补接合装置接合,由此来自驱动环的旋转驱动可被传递到冲击钻头;

钻头保持装置,钻头保持装置适于与冲击钻头的钻头保持部接合,以将冲击钻头保持在钻头组件中;和

设置在驱动环上部的内螺纹,用于将驱动环连接到设置在流体操作的冲击钻机工具的外部耐磨套筒下端的外螺纹,使得钻头保持装置保持在外部耐磨套筒与形成在驱动环内部的凸肩之间。

这种布置的优点是,与常规的花键布置相比,钻头的长度可以减小。

在一个实施例中,钻头保持装置可以保持在外部耐磨套筒的下端与形成在驱动环内部的凸肩之间。这种布置的另一个优点是钻头保持环不需要容纳在耐磨套筒的内径内。在其他实施例中,钻头保持装置可以保持在耐磨套筒内部形成的凸肩与驱动环内部形成的凸肩之间。

头部上的接合装置可包括多个凹部,驱动环上的互补接合装置可包括位于其前端的相对应的多个突起,由此每个突起接纳在相对应的凹部内,以将旋转驱动从驱动环传递到冲击钻头。突起可以以径向间隔布置的方式设置在驱动环的前端,凹部可以以径向间隔布置的方式设置在钻头头部的朝向后的面上。

钻头保持装置可以包括设置在冲击钻机工具的驱动环与外部耐磨套筒之间的钻头保持环,并且被布置成接合冲击钻头的钻头保持部,以将钻头保持在组件中。冲击钻头的钻头保持部可以包括保持凸肩。

根据本发明的另一方面,提供了一种潜孔锤,其包括外圆柱形外部耐磨套筒、滑动活塞,滑动活塞安装用于在外部耐磨套筒内往复运动以撞击位于外部耐磨套筒前端的钻头组件的冲击钻头,其中钻头组件是如上所描述的组件。

附图说明

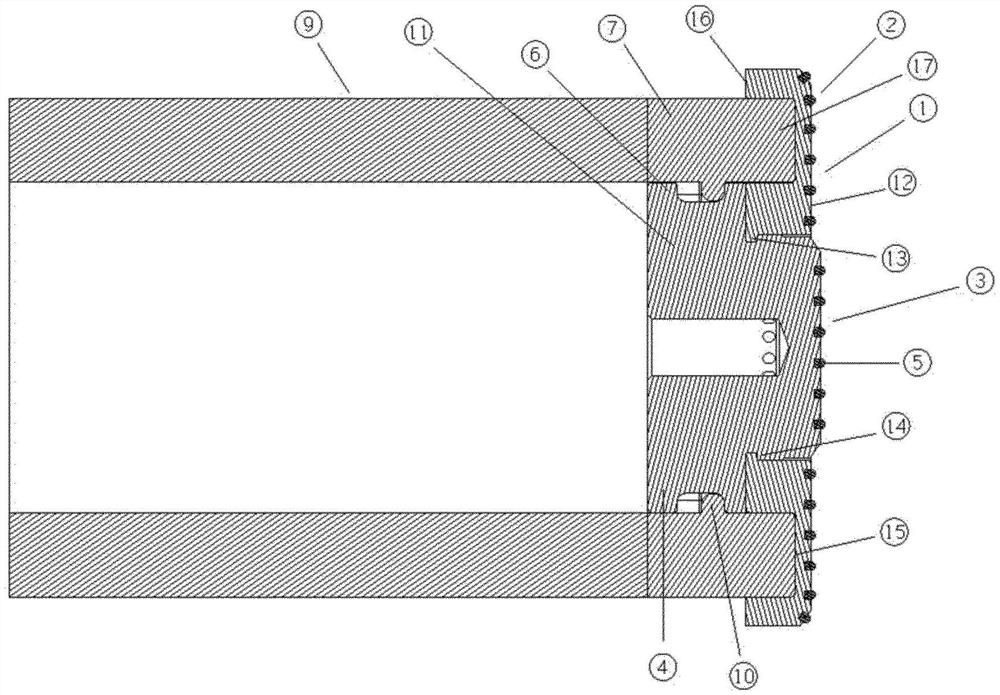

图1是根据本发明第一实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图2是附连到耐磨套筒的图1的钻头组件的驱动环的透视图;

图3是图1的钻头组件的驱动环和冲击钻头的透视图;

图4是图1的钻头组件的驱动环和冲击钻头的反向透视图;

图5是图1的钻头组件在组装过程中的底视平面图;

图6是图1的钻头组件和耐磨套筒在组装过程中的纵向截面图;

图7是图1的钻头组件和耐磨套筒在组装过程中的剖视透视图;

图8是根据本发明第二实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图9是根据本发明第三实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图10是根据本发明第四实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图11是根据本发明第五实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图12是根据本发明第六实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图13是图12的钻头组件的钻头的透视图;

图14是图12的钻头组件的驱动环的透视图;

图15是图12的钻头组件的驱动环和钻头在组装过程中的透视图;

图16是根据本发明第七实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图17是图16的钻头组件的钻头的透视图;

图18是根据本发明第八实施例的钻头组件的纵向截面图,该钻头组件附连到冲击钻机工具的耐磨套筒上;

图19是图18的钻头组件的驱动环的透视图,该驱动环附连到耐磨套筒上;

图20是图18的钻头组件的冲击钻头的反向透视图;和

图21是图18的钻头组件在组装过程中的透视图。

具体实施方式

参照附图的图1至图7,示出了根据本发明第一实施例的流体操作的冲击钻机工具的钻头组件1。该组件包括冲击钻头2,冲击钻头2具有头部3和钻头保持部4。钻头组件的头部3以众所周知的方式设有碳化钨按钮5。冲击钻头的钻头保持部4包括保持凸肩6。

该组件还包括驱动环7,驱动环7用于向冲击钻头传递旋转驱动。如图2所示,在该实施例中,驱动环7包括多个可分离的驱动爪段18,它们一起形成环形驱动环。驱动环7经由每个段18中的孔8螺栓连接到冲击钻机工具的外部耐磨套筒9,以使得旋转扭矩能够从耐磨套筒通过驱动环7传递到钻头1。驱动爪段中每一个形成有内凸肩部分10,当驱动环组装时,内凸肩部分10一起形成与冲击钻头的保持凸肩6接合的连续凸肩,以将钻头保持在组件中。在替代实施例中,凸肩部分10可以仅形成在驱动爪段中的一些驱动爪段上,这些驱动爪段可以围绕钻头定位,使得它们以平衡的方式接合保持凸肩6。

钻头的头部3包括主体11和主体之可滑动接合的多个钻头刀片12。钻头刀片12通过刀片上的唇缘13保持在主体11中,唇缘13与主体11上的互补凸肩14接合。如图3最佳所示,钻头刀片12以径向间隔布置的方式设置在冲击钻头1的头部3的主体11的前端。主体11的中心部分和钻头刀片12一起构成钻头2的切削面。

如图4所示,凹部15设置在多个钻头刀片12中的每一个的朝向后的面16中。驱动环7在其前端设有相对应的多个突起17。每个驱动爪段18包括多个突起中的一个。当组装组件时,每个突起17接纳在相对应的凹部15内,以将旋转驱动从驱动环传递到冲击钻头。

为了组装第一实施例的钻头组件,钻头1相对于耐磨套筒9定位在退出位置,如图6和7所示。单个驱动爪段18和单个钻头刀片12组装在一起,并滑入钻头头部3的主体中,使得刀片的唇缘13与主体11的凸肩14接合,并且驱动爪段上的凸肩部分10与钻头上的保持凸肩6接合。驱动爪段18然后经由孔8螺栓连接到耐磨套筒9,如图7所示,孔8可以从外部进入。图8示出了另一个实施例,其中大螺栓19从耐磨套筒的顶部向下拧入到驱动爪内,以将驱动爪保持在组件中。

每对驱动爪段和钻头刀片都以相同的方式添加。一旦添加了所有的驱动爪段,驱动爪段形成连续的环形驱动环7。驱动环通过螺栓保持在组件中,驱动环又将冲击钻头1保持在组件中。刀片通过唇缘13和凸肩14与钻头主体接合。通过突起17与钻头刀片中的凹部15接合,旋转驱动从驱动环7传递到钻头1。

图9示出了根据本发明第三实施例的钻头组件。该实施例与图1至图7所示的实施例的不同之处在于,驱动环7形成为单体,并且钻头保持环20设置在外部耐磨套筒9与形成在驱动环7内部的凸肩23之间,以将钻头1保持在组件中。钻头保持环设置为多个局部环形部分,以允许其插入组件中。为了组装图9的组件,刀片12首先与钻头的主体11可滑动地接合。然后将驱动环设置在钻头的顶部,并将钻头保持环20的局部环形部分插入钻头与驱动环之间,使得钻头保持环20位于驱动环的凸肩23上。类似于图8所示的实施例,大螺栓19从耐磨套筒的顶部向下拧入到驱动环内,以将驱动环保持在组件中。钻头保持环保持在组件中,在耐磨套筒的下端24与驱动环的凸肩23之间。在一个替代实施例中,代替螺栓19,耐磨套筒和驱动环可以暂时夹紧在一起,并且允许钻头退出,使得驱动环可以从其前端用螺栓固定,如图1至图7所示。

图10示出了根据本发明第四实施例的钻头组件。在该实施例中,单体驱动环7的上部21是带内螺纹的。外螺纹22设置在耐磨套筒9的下部。驱动环7被拧到耐磨套筒的下端上,使得保持环20被保持在驱动环7上的凸肩23与耐磨套筒的下端24之间的适当位置。驱动环7与耐磨套筒的螺纹接合使得旋转扭矩能够从耐磨套筒通过驱动环传递到钻头1。

图11示出了根据本发明第五实施例的钻头组件。在该实施例中,单体驱动环7的上部21设置有外螺纹26。内螺纹25设置在耐磨套筒9的下部。驱动环7被拧入耐磨套筒的下端内,使得保持环20被保持在耐磨套筒9上的凸肩27与驱动环的上端28之间的适当位置。驱动环7与耐磨套筒的螺纹接合使得旋转扭矩能够从耐磨套筒通过驱动环传递到钻头1。

图12至图15示出了根据本发明第六实施例的钻头组件。如图12和图13所示,冲击钻头2大体上是圆柱形的,并且在其前端形成有钻头头部3,在其后端形成有钻头保持部4。钻头2形成为具有多个凹部29的单体,凹部29以径向间隔布置的方式设置在钻头的后端。每个凹部在钻头2的后面具有开口32,在钻头2的曲面具有开口33。保持凸肩或唇缘30形成在钻头后面的每个凹部的开口32处,凸肩30形成钻头2的钻头保持部4。与每个凹部相关联的凸肩30朝向该凹部的中心延伸。在所示实施例中,每个凸肩30围绕每个凹部的三个侧部延伸。在替代实施例中,凸肩可以仅设置在凹部的一侧,例如与开口33相对的最内侧。

该组件还包括驱动环7,用于将旋转驱动自冲击钻头传递/传递至冲击钻头。如图14所示,驱动环7包括多个局部环形的驱动爪段18,它们一起形成环形驱动环。驱动环7经由每个段18中的孔8螺栓连接到冲击钻机工具的外部耐磨套筒9,以使得旋转扭矩能够从耐磨套筒通过驱动环7传递到钻头1。

驱动环7在其前端设有多个突起17,突起在数量和尺寸上对应于冲击钻头中的凹部29。每个驱动爪段18包括多个突起中的一个。当组装组件时,每个突起17被接纳在相对应的凹部29中,以将旋转驱动从驱动环传递到冲击钻头。每个突起17在其自由端形成有凸肩31。在所示实施例中,凸肩31围绕突起17的三个侧部延伸。在替代实施例中,凸肩31可以仅设置在突起的一侧,例如突起的最内侧。如图15所示,当驱动爪段与钻头2组装时,凸肩31与冲击钻头的保持凸肩30接合,以将钻头保持在组件中。

为了组装根据本发明第六实施例的钻头组件,钻头1相对于耐磨套筒9定位在退出位置。单个驱动爪段18滑入钻头中的一个凹部29中,使得驱动爪段上的凸肩31与钻头上的保持凸肩30接合。驱动爪段18然后经由孔8螺栓连接到耐磨套筒9上,可从外部进入孔8。替代地,大螺栓从耐磨套筒的顶部向下拧入到驱动爪内,以将驱动爪保持在组件中。

每个驱动爪段以相同的方式添加。一旦添加了所有的驱动爪段,驱动爪段形成连续的环形驱动环7。驱动环通过螺栓保持在组件中,并且驱动环又通过凸肩31与钻头上的凸肩30接合将冲击钻头1保持在组件中。通过突起17与钻头中的凹部29接合,旋转驱动从驱动环7传递到钻头1。

图16和图17示出了根据本发明第七实施例的钻头组件。如这些图所示,冲击钻头2在其前端形成有钻头头部3,在其后端形成有钻头保持部4。冲击钻头的钻头保持部4包括保持凸肩6。钻头2形成为具有多个凹部29的单体件,凹部29以径向间隔布置的方式设置在钻头的后端。每个凹部在钻头2的后面具有开口32,在钻头2的曲面具有开口33。

该组件还包括用于向冲击钻头传递旋转驱动的驱动环7。驱动环7在其前端设有多个突起17,对应于钻头2中的凹部29。如图9所示的实施例,驱动环7形成为单体件,并且钻头保持环20设置在外部耐磨套筒9与形成在驱动环7内部的凸肩23之间,以将钻头2保持在组件中。钻头保持环设置为多个局部环形部分,以允许其插入组件中。

为了组装图16的组件,驱动环设置在钻头的顶部,使得驱动环上的每个突起17接纳在钻头中形成的凹部29中,并且钻头保持环20的局部环形部分插入钻头与驱动环之间,使得钻头保持环20位于驱动环的凸肩23上。单体驱动环7的上部21带有内螺纹。外螺纹22设置在耐磨套筒9的下部。驱动环7被拧到耐磨套筒的下端上,使得保持环20被保持在驱动环7上的凸肩23与耐磨套筒的下端24之间的适当位置。驱动环7与耐磨套筒的螺纹接合使得旋转扭矩能够从耐磨套筒通过驱动环传递到钻头1。

参照附图的图18至图21,示出了根据本发明第八实施例的流体操作的冲击钻机工具的钻头组件1。该组件包括冲击钻头2,冲击钻头2具有头部3和钻头保持部4。冲击钻头的钻头保持部4包括保持凸肩6。

该组件还包括驱动环7,驱动环7用于向冲击钻头传递旋转驱动。如图19所示,在该实施例中,驱动环7包括多个可分离的驱动爪段18,它们一起形成环形驱动环。驱动环7经由每个段18中的孔8螺栓连接到冲击钻机工具的外部耐磨套筒9,以使得旋转扭矩能够从耐磨套筒通过驱动环7传递到钻头1。驱动爪段中每一个形成有内凸肩部分10,当驱动环组装时,内凸肩部分10一起形成与冲击钻头的保持凸肩6接合的连续凸肩,以将钻头保持在组件中。在替代实施例中,凸肩部分10可以仅形成在驱动爪段中的一些驱动爪段上,这些驱动爪段可以围绕钻头定位,使得它们以平衡的方式接合保持凸肩6。

钻头的头部3包括主体11和与主体11滑动接合的多个钻头刀片12。在该实施例中,钻头刀片基本上是圆柱形的,在前端具有盘形切削面34。每个钻头刀片12通过围绕刀片圆周的唇缘13保持在主体11中,唇缘13与主体11上的互补凸肩14接合。如图20和图21中最佳地示出,钻头刀片12以径向间隔布置的方式设置在冲击钻头1的头部3的主体11的前端。主体11的中心部分与钻头刀片12一起构成钻头2的切削面。

如图18和图20所示,凹部15设置在多个钻头刀片12中的每一个的朝向后的面16中。驱动环7在其前端设有相对应的多个突起17。在该实施例中,突起17基本上是圆柱形的,凹部15具有相对应的形状。每个驱动爪段18包括多个突起中的一个。当组装组件时,每个突起17接纳在相对应的凹部15内,以将旋转驱动从驱动环传递到冲击钻头。

为了组装第八实施例的钻头组件,钻头1相对于耐磨套筒9定位在如图21所示的退出位置。通过将突起17插入凹部15并滑入钻头头部3的主体中,单个驱动爪段18和单个钻头刀片12组装在一起,使得刀片的唇缘13与主体11的凸肩14接合,并且驱动爪段上的凸肩部分10与钻头上的保持凸肩6接合。驱动爪段18然后经由孔8螺栓连接到耐磨套筒9上,可从外部进入孔8。在替代实施例中,大螺栓可以从耐磨套筒的顶部向下拧入到驱动爪内,以将驱动爪保持在组件中。

每对驱动爪段和钻头刀片都以相同的方式添加。一旦添加了所有的驱动爪段,驱动爪段形成连续的环形驱动环7。驱动环通过螺栓保持在组件中,驱动环又将冲击钻头1保持在组件中。刀片通过唇缘13和凸肩14与钻头主体接合。通过突起17与钻头刀片中的凹部15的接合,旋转驱动从驱动环7传递到钻头1。在该实施例中,钻头刀片和突起的形状使得刀片中每一个可相对于钻头头部旋转。在工具操作过程中,由于工具的旋转扭矩,刀片将旋转。这通过刀片在钻头头部中旋转时在每个刀片的整个切削面上分布磨损来延长钻头刀片的寿命。

词语“包括/包含”和词语“具有/含有”在本文中参照本发明使用时,用于指定所述特征、整体、步骤或部件的存在,但不排除一个或多个其他特征、整体、步骤、部件或其组合的存在或添加。

应当理解,为了清楚起见,在单独实施例的上下文中描述的本发明的某些特征也可以在单个实施例中组合提供。相反,为了简洁起见,在单个实施例的上下文中描述的本发明的各种特征也可以单独提供或者以任何合适的子组合提供。

- 用于冲击钻机工具的钻头组件

- 用于钻头组件的维修工具