可缠绕和冲压的粘合膜

文献发布时间:2023-06-19 11:55:48

技术领域

本发明涉及一种受紫外辐射(UV)辐照或可热活化和可硬化的、可缠绕和冲压的、用于结构性粘合的粘合膜,其中在活化之后发生颜色变化,所述粘合膜在非活化状态下是压敏粘合的。在该意义上,在下文中在提及UV活化时,始终也暗含同样可行的热活化。

背景技术

在接下来的实施方案中使用的术语在此如下理解:

“粘合膜”在下文中表示任何形式的面状地粘合的体系,即不仅表示狭义的胶带,而且表示粘合薄膜、粘合带、粘合板或者粘合冲压件。

“压敏粘合”是指如下粘合连接,其中两个接合配对件通过位于其间的粘合层并且在压力下彼此连接。所述连接以如下方式是可逆的:所述连接在不损坏这两个接合配对件的情况下能够再次脱开,因为粘合接缝是接合连接中的最薄弱的部位。

如下粘合连接称为“结构性的”,在所述粘合连接中,接合配对件以如下方式彼此连接:在分开时所述连接不一定在粘合接缝处脱开,而是可能所述接合配对件中的一个也可以是所述连接中的最薄弱的部位并且随后因分开而损坏。也就是说,结构性粘合连接具有高的强度。在准静态拉伸试验中测量的强度在结构性连接中超过6MPa。对于环氧化物粘合剂的结构性粘合连接而言力求的常见值为10MPa至20MPa。

“射线硬化”表示如下工艺,在所述工艺中,借助于富含能量的辐射将反应性材料从低分子状态转化为高分子状态。

在当前情况下,将UV辐射理解为“UVA”或者“UVC”光。

UVA辐射位于大约380纳米(nm)至315纳米(nm)的波长范围中,UVC辐射位于大约280nm至100nm的波长范围中。普遍来说,这两者都是波长与可见光相比更短的电磁辐射。在UVA光中,能量输入为大约3.26电子伏特至3.95电子伏特(eV),在UVC光中,能量输入为大约4.43eV至12.40eV。

“活化”表示,在用UV光辐照之后开始硬化过程,也就是说,位于粘合剂中的光敏引发剂通过光入射活化并且推动粘合剂的硬化过程,其方式是:所述光敏引发剂使聚合物链开始形成。通常,UV硬化的粘合剂在粘合配对件接合之后被辐照。为此需要如下基底,所述基底对于所使用的UV辐射是充分可穿透的。粘合部位于是长时间地被辐照,直至硬化已经充分地进行,这就是说,呈现足够的强度。因此,仅UV可穿透的基底能够以所述方式活化和粘合。粘合剂的最终强度在硬化过程结束之后才出现。

“开放的时间”或“开放时间”是在粘合剂涂覆和粘合之间的时间。在开放时间中,液态的熔融粘合剂例如分布在待连接的表面上并且用于必要的附着(粘附)。因为粘合剂的粘性,即黏性在涂覆之后通常升高,所以在粘合剂中的开放时间在时间上是有限的。

“硬化时间”是在接合配对件接合和连接的最终强度之间的时间段。

“暗反应”在下文中表示如下事实:硬化反应通过用UV光短暂地辐照粘合剂来推动(触发)并且随后在不继续辐照的情况下完全硬化。

热活化表示通过添加提高的温度开始硬化过程,意即在这种情况下,温度为至少140℃。

“超强酸”在下文中理解为:在阳离子UV硬化的情况下,在环氧乙烷和/或氧杂环丁烷(环氧树脂和乙烯醚)处发生开环反应。这通过例如二芳基碘鎓盐的光解作用发生,这会产生强的质子酸,即所谓的超强酸。酸质子打开环氧化物环并且开始链生长进而开始硬化。

通常,UV硬化的粘合剂的基质由丙烯酸酯单体或低聚物构成,所述丙烯酸酯单体或低聚物在通过UV光感应的自由基链式反应中硬化。

而UV硬化的环氧化物粘合剂通过阳离子光引发剂硬化。在阳离子UV硬化时在环氧乙烷和/或氧杂环丁烷(环氧树脂和乙烯醚)处发生开环反应。这通过例如二芳基碘鎓盐的光解作用发生,所述光解作用基于强质子酸的产生。酸质子打开环氧化物环并且开始链生长从而开始硬化。

与丙烯酸酯的自由基UV硬化相反,这引起较低的收缩和在大量基底上的良好附着。阳离子硬化的另一优点是相对于氧的不敏感性,由此在正常的空气条件下高的硬化速度是可能的。而湿气和碱性条件与在自由基UV硬化中相比具有趋向于更高的影响。

在阳离子UV引发时在特定的情形下可行的是,链形成以如下程度延迟:所述链形成最后能够在没有继续射线曝光的情况下在黑暗中进行。可能地,所述链形成也可以强烈地延迟,使得所述链形成通过热处理才再次进行或者加速。“触发辐照”,即因辐照引起的短暂的推动,足以开始硬化。在可能的接下来的暗反应中——在UV光之外——于是发生进一步的硬化。可能地,在此甚至可行的是,出现一定的“开放时间”,也就是说,首先辐照开放的粘合层并且之后仍有时间来进行与第二基底的接合,而不减小最终的连接特性。这种方式于是可能允许也接合非UV透明的基底。

WO 2017/174303 A1示出一种压敏粘合的可射线活化的粘合带,所述粘合带由可射线活化的可聚合的组合物构成,所述组合物由如下构成:分别以可射线活化的可聚合的组合物计,5至60重量份的至少一种聚氨酯聚合物成膜组分;40至95重量份的至少一种环氧化物组分;0.1至10重量份的至少一种光引发剂,和可选地0.1至200重量份的至少一种添加物质,其中组分A和B的重量份合计为100。

WO 2018/153985 A1示出一种可缠绕和冲压的粘合膜,所述粘合膜具有可通过UV辐射活化的基于环氧化物的粘合料,其中所述粘合料包含:2-40重量%的成膜剂;10-70重量%的芳族环氧树脂;脂环族环氧树脂,其中脂环族环氧树脂不超过35重量%;0.5-7重量%的阳离子引发剂;0-50重量%的环氧化聚醚化合物;和0-20重量%的多元醇,其中这些份额相加为100%。

在工业要求中一般而言,对粘合连接例如在致断力、耐温性、交变气候稳定性、耐湿热性等方面提出越来越高的要求。其原因在于,胶带越来越多地在汽车领域中越来越大量地使用,例如出于重量原因,或者也因为借此不一定必须实现点状连接,而是接合力在粘合剂接缝之上均匀地分布,并且同样也因为接合配对件不会损坏,如在某些其他接合方法、例如旋接或铆接中会出现接合配对件损坏的情况。

在例如在汽车工业中的许多工艺中,粘合剂/粘合带的活化或硬化必须通过其制造商来确保和证实。相应地,在处理所述粘合剂时,对工艺控制提出高的要求。

可UV活化的液体粘合剂能够提供补救,所述液体粘合剂对此能够通过颜色变化来显示活化。在EP 3 105 276 B1中例如描述环氧化物粘合剂从蓝色到黄色的不可逆的颜色变化。

此外已知的是红移效应,也称为红移,所述红移效应描述色移。在此出现吸收谱移向电磁谱的更长波长的、更低能量的范围中(参见K.Schwetlick:Organikum,第15版,VEBDeutscher Verlag der Wissenschaften,柏林,1976,第513页)

这种颜色变化也能够又通过卤色效应(“加盐显色”)产生,其描述物质根据其分子的电荷状态的颜色变化。对此的实例是石蕊,石蕊根据水溶液的PH值使其颜色从红色(酸性)变为蓝色(碱性)。

借助于已知的体系,目前仅能够在液体粘合剂的情况下显示活化的发生。相应地存在下述需求:使这种工艺控制也可用于结构性粘合膜。此外,除了活化开始的时间点以外对工艺控制也存在如下要求,也确定充分硬化的时间点。

发明内容

基于已知的现有技术,本发明的一个目的是,提供一种可缠绕和冲压的粘合膜,所述粘合膜在借助于UV辐射或温度活化之后,具有作为活化的指示剂的颜色变化,并且在硬化之后具有再一次颜色变化,进而能够实现工艺控制以及提供用于制造这种膜的相应的方法。

所述目的通过具有权利要求1的特征的可缠绕和冲压的粘合膜来实现。有利的改进方案在从属权利要求中得出。

相应地提出一种可缠绕和冲压的粘合膜,所述粘合膜包含可通过UV辐射活化或可热活化的基于环氧化物的粘合料。根据本发明,粘合料包含混入的染料或混入的颜料,用于在粘合料活化之后产生第一颜色变化并且在粘合料硬化之后产生第二颜色变化。

由此工艺内控制是可行的,所述工艺内控制除了表明粘合料活化的开始以外,附加地以颜色表明粘合料的交联反应的进展,使得关于硬化的状态能够变为可见。现有技术未提及基于环氧树脂粘合料的可UV活化的粘合膜,其中除了阳离子光敏引发剂以外,不需要另外的引发剂作为自由基起始剂用于活化,并且所述粘合膜由于添加染料或颜料在活化之后具有颜色变化,这能够用作为工艺控制。

所使用的粘合料的开放时间、存放时间和硬化速度不受添加相应的染料或颜料影响。

借助本发明的粘合膜,UV活化的完整的工艺控制能够借助于在可UV活化的粘合料的可行的应用的接合工艺之内的颜色变化进行。因此,例如通过添加染料苏丹蓝可以制造蓝色染色的粘合剂,所述蓝色染色的粘合剂在UV活化之后变色为粉紫色的色调。在约24小时的持续时间之后,粘合剂的色调再次移向蓝色,这归因于在粘合剂中包含的酸的分解或消散。因此,用户能够关于粘合膜的活化或反应状态进行控制。

粘合料的处理和覆层能够经由溶剂或热熔工艺进行。也能够经由所谓的糖浆技术进行处理和覆层,在所述糖浆技术中,用于成膜的份额在覆层时才由单体或低聚物构建。

粘合膜在非活化的状态下是压敏粘合的,进而在处理时能够如“普通的”压敏粘合带那样处理,意即所述粘合膜能够轻微附着地施加,并且必要时也能够重新定位。冲压件能够由粘合带制成,所述冲压件能够在施加到相应的要粘合的部件上之前通过UV光活化,以便在交联之后产生(半)结构性的复合件。

通常,覆盖件(释放衬垫,Release Liner)也是粘合带的组成部分。在此,原则上能够使用所有全面已知的类型的释放衬垫。

所述粘合带和冲压件的硬化最终通过UV光激活,优选通过UVA或UVC光激活。然后,接合配对件才能够最终并且在结构上接合。因为硬化反应在多个步骤中进行,因此在活化之后仍存在一定的时间段,在所述时间段期间接合部分能够最终定向和接合;在通过UV光推动硬化之后不再需要另外的活化。

暗反应进行的持续时间在大程度上与不同的因素相关,例如所使用的树脂组分(脂环族或芳族环氧树脂)、链长、引发剂类型、辐照时间、辐照剂量(UV波长)或者还有温度。在辐照之后的硬化时间能够根据所提及的因素及其共同作用位于10秒和60分钟之间。

在一个优选的实施方式中,0.001至0.2重量%,优选0.01至0.07重量%,并且特别优选0.015至0.04重量%的染料或颜料混入到粘合料中。在浓度低于0.001重量%时,粘合料的染色在视觉上不再能够工艺可靠地检测到;在浓度高于0.2重量%时,由于染料或颜料和其胺基或氮化合物产生碱性环境,所述碱性环境阻碍超强酸与环氧基团和偶氮基的反应。

在一个优选的改进方案中,染料或颜料是偶氮染料或偶氮颜料。尤其,在酸的作用下具有颜色变化的染料或颜料是有利的。对此的实例是甲基红、甲基橙、刚果红和茜素黄R。

偶氮基的染料或颜料对于颜色变化是决定性的。在低于特定的pH值时,其通过质子化变换颜色。下面对于偶氮染料示例性地示出甲基红,甲基红在酸性介质中以红色和作为质子化的形式存在(下图右侧的结构),并且在碱性介质中以黄色和去质子化的形式存在(下图左侧的结构)。

在提高的空气湿度的影响下,颜色变化变小,因为所产生的酸粒子优选附着在水的OH

在另一优选的实施方式中,粘合料包括:

a)2-50重量%的成膜剂,

b)10-70重量%的芳族环氧树脂,

c)0.5-7重量%的阳离子引发剂,

d)0.001-0.2重量%的染料或颜料,

e)脂环族环氧树脂,其中脂环族环氧树脂不超过35重量%,即0-35重量%的脂环族环氧树脂,

f)0-50重量%的环氧化聚醚化合物,和

g)0-20重量%的多元醇,

其中所述份额相加为100%。

在UV活化之后,粘合料具有10秒至60分钟的开放时间,在所述开放时间期间,在膜最终完全硬化并且达到其最终强度之前,所述膜是压敏粘合的。

在一个优选的改进方案中,粘合膜作为无载体的、可UV活化的转移粘合带存在。

在一个优选的改进方案中,粘合膜包括不同的粘合剂体系,其中至少一个粘合剂体系是可UV活化的体系。

在一个优选的改进方案中,粘合膜包括UV透明的或UV不透明的载体。

在一个优选的设计方案中,粘合膜包括至少一种可UV活化或可热活化的粘合料。

在一个优选的设计方案中,可缠绕和冲压的粘合膜尤其适合用于结构性地粘合金属、玻璃、陶瓷、玻璃纤维塑料(GFK)、碳纤维塑料(CFK)和其他较高能表面。

在另一优选的实施方式中,与配方细节、射线剂量和要粘合的基板相关地,可缠绕和冲压的粘合膜在粘合时具有在6MPa和20MPa之间的强度。

在另一优选的设计方案中,可缠绕和冲压的粘合膜适合用于(半)结构性地粘合塑料和另外的较低能表面。

附图说明

通过以下对附图的描述详细阐述本发明的优选的其他实施方式。在此示出:

图1示意性地示出在活化之前的可UV活化的粘合料;

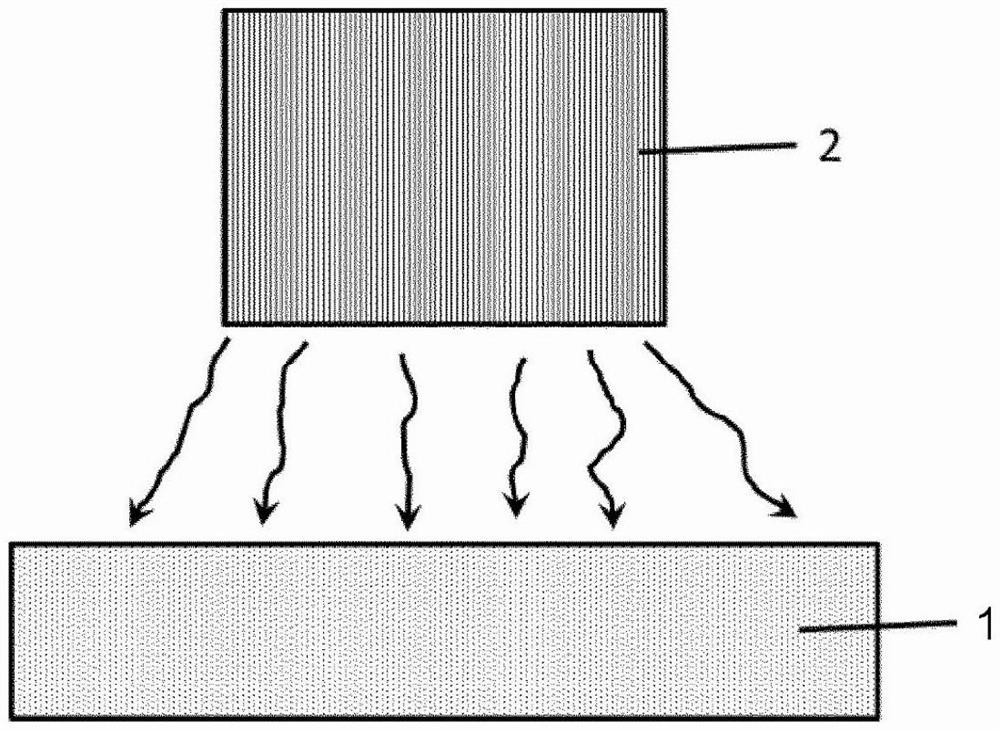

图2示意性地示出图1中的可UV活化的粘合料的UV活化;

图3示意性地示出直接在活化之后的可UV活化的粘合料的颜色变化;

图4示意性地示出在活化之后24小时可UV活化的粘合料的颜色变化。

具体实施方式

下面参考附图描述粘合膜的制造及其UV活化。借助于在本文中描述的制造方法产生试样。对试样进行不同的检查,以便测试其特性。在下文中同样详细阐述检查的结果。

粘合料具有上述组成成分。

在图1中示意性地示出可UV活化的粘合料1。当前的粘合料1包括以下组成成分:

a)2-50重量%的成膜剂,

b)10-70重量%的芳族环氧树脂,

c)0.5-7重量%的阳离子引发剂,

d)0.001-0.2重量%的染料或颜料

e)脂环族环氧树脂,其中脂环族环氧树脂不超过35重量%,即0-35重量%的脂环族环氧树脂,

f)0.001-0.2重量%的染料或颜料

f)0-50重量%的环氧化聚醚化合物,和

g)0-20重量%的多元醇,

其中所述份额相加为100%。

在UV活化之后,粘合料具有10秒至60分钟的开放时间,在所述开放时间期间,膜是压敏粘合的。

染料或颜料优选为偶氮染料或偶氮颜料,并且尤其是在酸的作用下具有颜色变化的偶氮物质。在下表中示例性地列举一些偶氮染料:

表格1

在染料或颜料的添加量在0.001和0.2重量%之间时,在UV活化或热活化之后发生颜色变化。在浓度低于0.001重量%时,粘合料的染色在视觉上不再能够工艺可靠地检测到;在浓度高于0.2重量%时,由于染料或颜料和其胺基或氮化合物出现碱性环境,所述碱性环境妨碍超强酸与环氧基和偶氮基的反应。

根据经验,得出染料或颜料的0.01至0.07重量%的,和特别优选0.015至0.04重量%的优选范围。

在提高的空气湿度的影响下,颜色变化变小,因为所产生的酸粒子优选地附着在水的OH

含溶剂的粘合料借助于刮刀涂覆到硅化聚酯膜上(厚度50μm)。然后将整体首先在室温干燥10分钟,并且随后在对流炉中在80℃干燥10分钟。涂覆量设定为,使得在干燥(移除溶剂混合物)之后存在厚度为约150μm的压敏粘合的(粘性)膜。

对于处理原材料、粘合剂以及对于覆层,不需要防UV光的保护措施。在正常的实验室环境中远离UV灯工作就足够。不进行其他遮蔽。

图2示意性地示出可UV活化的粘合料1借助于UV源2的UV活化。UV源例如能够是来自放电灯的UV-C光或来自UV-A-LED源的UV-A光。

借助Beltron公司的具有传送带和辐射最大值为256nm的UV-C辐射器的UV实验室设备执行借助UV-C灯的实验。传送带以2m/分钟运行。借助EIT Intstrument Market Group公司的UV Power Puck II测量的在UV-C范围中的辐照剂量为197mJ/cm

替选地,尽管波长明显更高,也能够借助UV-LED设施来活化粘合料。与在UV-C设施的情况下类似的辐照时间是可行的,并且在开放时间和粘合强度方面的结果位于相同的范围内。

借助UV-LED设施的实验借助

图3示出在通过UV活化触发的第一颜色变化之后的粘合料1。对于颜色变化决定性的是在粘合料中包含的呈偶氮染料或偶氮颜料的形式的染料或颜料。在低于相应的pH值时,偶氮基的染料和颜料能够由于质子化变换颜色。

在图4中示意性地示出可UV活化的粘合料1在活化之后24小时的颜色变化。所述粘合料在关于在交联期间存在的温度的交联度方面消除。

下面详细阐述术语开放时间、直至操作强度的时间和硬化时间。

将开放时间理解为在从辐照带(UV-C)取出或从辐照腔(UV-A)取出和与第二基底接合的时间点之间的最大可能的持续时间。在所述时间中,接合部分能够接合。开放时间定义为,在所述时间中,粘合层仍然是压敏粘合的(黏性的)。通过如下方式确定所述开放时间,在粘合膜的情况下,通过手指检查在辐照后所述粘合膜的表面的粘性。直接在辐照后,粘合膜仍然是粘性的/黏性的。在一定时间后,注意到黏性明显降低,所述黏性随后迅速下降直至最后成为无黏性的表面。将开放时间规定成黏性明显降低的时间点,使得随后不再存在黏性。

已证实的是,只要表面仍然是粘性的,接合就是可行的,并且随后的硬化引起均匀的粘合连接。一旦表面失去黏性,硬化过程就已经发展成接合不再是可行的。这随后显示为在测量准静态拉伸抗切强度时的大幅减小的强度值。

附加地,借助于对于所述粘合膜而言新的颜色变化来检测活化,以及通过在活化之后颜色在时间上的进一步变化能够实现确定开放时间。粘合膜的接合直接在UV活化之后发生。

硬化时间:

硬化时间是在接合和最终强度之间的时间段。所有实例配方最迟在24小时后完全硬化。因此,至测量准静态拉伸抗切强度通常等待24小时。在值超过约6MPa时,提及结构性的强度或结构性的粘合。通过所添加的染料或所添加的颜料可行的是,根据色调可识别:配方是否完全硬化。在图4中示出所述状态。粘合料1在关于在交联期间存在的温度的交联度方消除。

对于应用而言期望的是足够的开放时间。如果粘合在接合后不久(例如在部件运输期间)就已经必须承受第一负荷或者为了能够放弃部件的固定,那么快速的操作强度同样是有利的。而对于完全硬化而言,24小时是足够的,因为根据经验在此时间之后才进行粘合的最终负荷(连续负荷或冲击负荷)。

开放时间和硬化时间是硬化反应的反应速度的结果。该反应以UV活化开始并且以粘合膜的完全硬化结束。如果达到粘合连接的最终强度,那么硬化是完全的。在开放时间和硬化时间期间,不同的阶段能够以不同的反应速度进行,可能发生延迟和加速,使得整体上得到特定的开放时间和硬化时间。经由配方、辐照类型、辐照强度和辐照持续时间并且经由粘合工艺中的热量管理(温度),能够控制开放时间和硬化时间。

直至操作强度的时间表示如下时间段,所述时间段在接合之后开始,直到连接的强度高至,使得粘合的部件已经能够运输和进一步处理。经验示出,如果准静态拉伸抗切强度达到2MPa,那么达到操作强度。所述操作强度是如下强度,所述强度为工业生产工艺中的负荷留下了足够的余地。

a)颜色变化

颜色变化以视觉的方式检测并且借助于照片记录。因此在借助于温度或UV辐射活化之前,在时间上直接在活化之后以及在活化之后24小时进行检测。所给出的色调对应于五个不同的测试人员的感知。

b)准静态拉伸抗切测试

作为在GFK上的粘合的强度的特征值,根据DIN EN 1465(2009)在23℃±2℃和50%±5%的相对湿度下以2mm/min的测试速度执行拉伸抗切实验。基板用异丙醇清洁并且随后接合。硬化通过用UV光辐照进行,并且机械测试在活化之后24小时进行。结果以MPa(N/mm

c)剥离测试

根据DIN EN 1939(1996)在23℃±2℃和50%±5%的相对湿度下以100mm/min的测试速度和90°的撕开角确定硬化的粘合带在玻璃上的剥离强度。样品借助于UV光硬化并且在活化之后24小时测试。结果以N/mm给出。分别给出包括标准偏差在内的五次测量的连续撕裂强度的平均值。

d)拉伸测试

作为在硬化状态下的纯粘合膜的强度的特征值,根据DIN EN ISO 527(2012)在23℃±2℃和50%±5%的相对湿度下以10mm/min的测试速度执行拉伸实验。为此,从硬化的粘合膜上切下宽度为19mm和长度为100mm的条。在所示出的结果中,层厚度为0.2mm。样品借助于UV光硬化并且在活化之后24小时测试。结果以MPa(N/mm

实例

在表格2中总结在选择染料或颜料方面关于组成成分的实例,其中数量说明表示重量份。K1至K4是根据本发明的具有染料或颜料的配方。

V1是不添加染料或颜料的粘合转移膜:

表格2

在表格3中总结拉伸抗切测试、拉伸测试和剥离测试以及颜色变化的结果。

表格3

粘合膜K1、K2、K3、K4和V1分别具有相同的可UV活化的粘合料。仅改变了相应的染料或颜料,以便示出在着色剂选择方面的差异。

根据K1、K2、K3和V1的粘合膜在标准偏差的范围中在拉伸抗切强度和拉伸强度方面没有显著差异。因此能够示出,使用着色剂或颜料进行活化或硬化控制不会对这些机械特征值产生负面影响。同样地,根据K1和V1的粘合膜的剥离强度在标准偏差的范围中没有显著差异。在此,配方K2和K3的剥离强度稍低,这归因于黄色染料的影响。

K4没有示出可测量的拉伸强度和剥离强度,拉伸抗切强度处于未硬化的粘合膜的水平。因此可提供染料或颜料的浓度上限的证据。

在表格4中,在活化之前以不同的方式对粘合膜进行时效处理。因此,在实例K5中,粘合料在没有湿气直接进入粘合面的情况下存放。在实例K6中,粘合料在70%的相对空气湿度下时效处理1小时,并且随后活化。

表格4

在表格5中总结拉伸测试和直接在活化之后的颜色变化的结果。

表格5

根据K5和K6的粘合膜的拉伸强度在标准偏差的范围中在拉伸强度和断裂伸长率方面具有差异。因此,在提高的空气湿度下存放一小时的粘合膜的断裂伸长率以400%为两倍高。在没有直接湿气进入的情况下存放的粘合膜的拉伸强度与在70%的相对空气湿度下时效处理的粘合膜相比高大约0.6MPa。同样显著的是在颜色变化方面的差异。在粘合膜K5的情况下,直接在活化之后检测到从青蓝色到粉紫色的颜色变化,而在K6的情况下,在提高的湿度影响下仅可以确定从青蓝色到浅蓝色的颜色变化。因此,可以证明周围的空气湿度对颜色变化和拉伸强度或断裂伸长率的影响。

只要适用,在实施例中示出的所有单独的特征能够相互组合和/或互换,而不脱离本发明的范围。

附图标记列表

1 粘合料

2 UV源

- 可缠绕和冲压的粘合膜

- 可缠绕和冲压的粘合膜