表面保护膜和使用其制造有机发光电子装置的方法

文献发布时间:2023-06-19 11:55:48

技术领域

本申请涉及表面保护膜和使用其制造有机发光电子装置的方法。

本申请要求于2019年1月25日向韩国知识产权局提交的韩国专利申请第10-2019-0010031号的优先权和权益,其全部内容通过引用并入本文。

背景技术

用作柔性显示器用基底材料的塑料基底具有水分、氧气等的气体阻挡特性显著低的问题。因此,在相关技术中,塑料基底的该问题通过在基底上形成应用有各种材料和结构的阻挡膜来减轻。

然而,近来,由于不再使用现有的阻挡膜,因此需要开发用于在制造柔性光学元件的过程期间能够保护薄膜封装(thin film encapsulation,TFE)层的过程的表面保护膜。用于过程的表面保护膜是这样的膜:其暂时保护薄膜封装层,并且在该过程期间附接至薄膜封装层,然后被移除。

[现有技术文件]

[专利文件]

(专利文件1)韩国专利申请特许公开第10-2010-0003717号

发明内容

技术问题

本发明致力于提供能够通过滚筒辊层合法连续地附接至有机发光元件的表面保护膜。

根据本发明的一个示例性实施方案的表面保护膜通过防止滚筒辊中使用的滚筒垫污染来改善滚筒垫的使用寿命。

技术方案

本说明书的一个示例性实施方案提供了表面保护膜,其包括:基础层,所述基础层顺序地包括第一抗静电层、基础膜和第二抗静电层;以及粘合剂层,所述粘合剂层设置在第二抗静电层的与其上设置有基础膜的表面相反的表面上,其中表面保护膜满足以下公式1。

<公式1>

(粘合强度A)-(粘合强度B)>0.5gf/in

在表面保护膜中,当将粘合剂层的与其上设置有基础层的表面相反的表面定义为第一表面,并且将基础层的与其上设置有粘合剂层的表面相反的表面定义为第二表面时,

粘合强度A为当使用2kg辊将表面保护膜的第一表面附接至玻璃并在25℃下以2m/分钟的剥离速度和180°的剥离角将表面保护膜从玻璃上剥离时的剥离强度,以及

粘合强度B为当使用2kg辊将表面保护膜的第二表面附接至滚筒垫并在25℃下以2m/分钟的剥离速度和180°的剥离角将表面保护膜从滚筒垫上剥离时的剥离强度。

本说明书的一个示例性实施方案还提供了用于制造有机发光电子装置的方法,所述方法包括:将上述表面保护膜的粘合剂层附接到有机发光元件的封装层上。

有益效果

根据本发明的一个示例性实施方案的表面保护膜可以通过滚筒辊层合法附接至有机发光元件的封装层,使得可以显著改善产品的生产率。

当使用根据本发明的一个示例性实施方案的表面保护膜时,在辊层合过程期间,附接有表面保护膜的滚筒垫的污染较低,使得即使重复进行将表面保护膜附接至封装层的过程,也可以保持垫对表面保护膜的粘合强度,并且可以增加垫的使用寿命。

附图说明

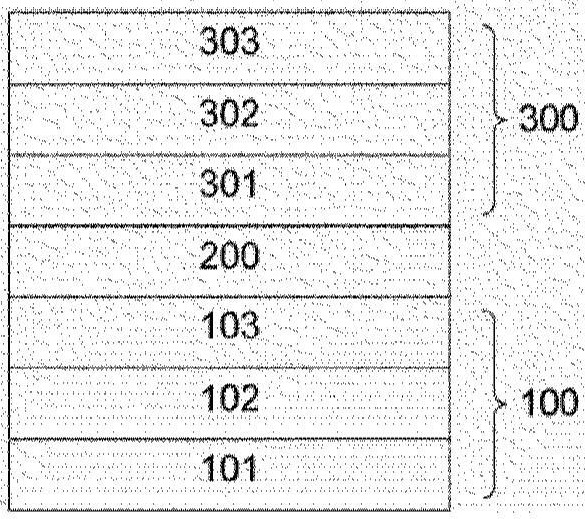

图1至图3示出了根据本发明的示例性实施方案的表面保护膜的结构。

图4示出了其中根据本发明的一个示例性实施方案的表面保护膜附接至有机发光元件的形式。

[附图标记说明]

100:基础层

101:第一抗静电层

102:基础膜

103:第二抗静电层

200:粘合剂层

300:保护层

301:第三抗静电层

302:保护膜

303:第四抗静电层

304:离型层

500:有机发光元件

511:背板膜

512:塑料基底

513:薄膜晶体管

514:有机发光二极管

515:封装层

具体实施方式

在下文中,将描述本申请的优选的示例性实施方案。然而,本申请的示例性实施方案可以根据以下描述不同地修改,并且本申请的范围不限于以下描述。提供本申请的示例性实施方案以向本领域普通技术人员详细地描述本申请。

在本说明书中,‘p至q’意指‘p或更大且q或更小’的范围。

在本说明书中,聚合物包含单体的事实意指该单体参与聚合反应,并因此作为重复单元包含在聚合物中。

在本说明书中,共聚物包括具有其中单体不规则地混合的形式的无规共聚物、其中以预定间隔排列的嵌段重复的嵌段共聚物、或具有其中单体交替重复聚合的形式的交替共聚物。

在本说明书中,当一个层“设置”在另一层的一个表面上时,这不仅包括一个层与另一层的一个表面接触的情况,而且还包括在两个层之间存在又一层的情况。

在本说明书中,除非另有具体描述,否则当一个部分“包括”一个构成要素时,这不意指排除另外的构成要素,而是意指还可以包括另外的构成要素。此外,一个部分包括一个构成要素的事实意指包括一个或更多个构成要素。

在本说明书中,除非另有限制,否则“玻璃”可以意指无碱玻璃(由NEG Co.,Ltd.制造,OA-21)。

本说明书的一个示例性实施方案提供了表面保护膜,其包括:基础层,所述基础层顺序地包括第一抗静电层、基础膜和第二抗静电层;以及粘合剂层,所述粘合剂层设置在第二抗静电层的与其上设置有基础膜的表面相反的表面上,其中表面保护膜满足公式1。当表面保护膜满足公式1的关系时,附接至滚筒垫的表面保护膜可以容易地层合至玻璃。

图1示出了根据本发明的一个示例性实施方案的表面保护膜。参照图1,根据本发明的一个示例性实施方案的表面保护膜包括:其中顺序地设置有第一抗静电层101、基础膜102和第二抗静电层103的基础层100;以及粘合剂层200。

在一个示例性实施方案中,本发明的表面保护膜可以通过滚筒辊层合法附接至有机发光元件的表面,在这种情况下,表面保护膜可以通过附接有滚筒垫的旋转辊供应至被粘物的表面。

在本说明书中,对于任何一个滚筒垫都可以满足公式1,当一起使用满足公式1的滚筒垫和根据本说明书的一个示例性实施方案的表面保护膜时,表面保护膜容易地通过滚筒辊层合法转移。

在一个示例性实施方案中,滚筒垫可以为由DCTK制造的IMP1P4-40SBL-S。由于附接有表面保护膜的有机发光元件的表面特性与玻璃板的表面特性相似,因此当表面保护膜满足公式1的关系时,附接至滚筒垫的表面保护膜可以容易地层合至有机发光元件的表面。

在一个示例性实施方案中,公式1的粘合强度A是粘合剂层与被粘物之间的粘合强度,以及粘合强度B可以意指基础层与滚筒垫之间的粘合强度。当(粘合强度A)-(粘合强度B)为0.5gf/in或更小时,表面保护膜难以从滚筒垫转移至被粘物。

在一个示例性实施方案中,(粘合强度A)-(粘合强度B)大于0.8gf/in,在这种情况下,表面保护膜更容易通过滚筒辊层合法从滚筒垫转移至被粘物。

只要表面保护膜满足(粘合强度A)-(粘合强度B)的下限值,就实现本发明预期的效果。(粘合强度A)-(粘合强度B)的上限没有限制,但在一个示例性实施方案中可以为10gf/in或更小。

在本说明书中,第二表面意指基础层的这样的表面:其与基础层的多个表面中面向粘合剂层的表面平行,并且面向相反的方向。

在一个示例性实施方案中,第二表面意指第一抗静电层的与其上设置有基础膜的表面相反的表面。

在一个示例性实施方案中,粘合强度A和粘合强度B可以具有任意粘合强度,只要粘合强度A和粘合强度B满足式1的关系即可。粘合强度A和粘合强度B没有限制,但在一个示例性实施方案中,粘合强度A为3gf/in至10gf/in,并且粘合强度B为2gf/in至9.5gf/in。

在本说明书中,接触角是当液体在固体表面上热力学平衡时液体在固体表面上的接触角。接触角是固体表面的润湿性的量度。低接触角表示高的润湿性(亲水性)和高的表面能,以及高接触角表示低的润湿性(疏水性)和低的表面能。

在一个示例性实施方案中,第二表面的水接触角为80°或更大。表面保护膜的第二表面的水接触角越大,越少的杂质例如灰尘附接至第二表面,使得在将第二表面附接至滚筒垫和将第二表面从滚筒垫分离的过程期间,滚筒垫的污染程度变低,从而增加滚筒垫的使用寿命。

在一个示例性实施方案中,第二表面的水接触角为88°或更大。当第二表面的水接触角为88°或更大时,可以进一步增加滚筒垫的使用寿命。在本说明书中,可以改变用于基础层的材料,只要第二表面的水接触角满足以上范围即可。

在一个示例性实施方案中,第二表面的水接触角为180°或更小。

水接触角是在将4ml超纯水(DI水)滴到待测量样品上之后经过10秒时的时间点的接触角。水接触角使用接触角分析仪来测量。

在一个示例性实施方案中,第二表面的粘合强度保持率为90%或更大。

在一个示例性实施方案中,第二表面的粘合强度保持率为97%或更大。

粘合强度保持率(%)为(粘合强度C)/(粘合强度B)×100,

粘合强度B为当以2m/分钟的剥离速度和180°的剥离角将表面保护膜的第二表面从滚筒垫上剥离时的剥离强度,以及

粘合强度C为在准备五十个表面保护膜和一个滚筒垫,将五十个表面保护膜中的每一者的第二表面附接至一个滚筒垫的同一位点,当将表面保护膜以2m/分钟的剥离速度和180°的剥离角剥离的过程顺序重复50次时将第五十个表面保护膜从滚筒垫上剥离时的剥离强度。

当更详细地描述用于测量粘合强度C的方法时,所述方法重复进行将五十个表面保护膜附接至一个滚筒垫和将五十个表面保护膜从一个滚筒垫剥离的过程,这意味着滚筒垫的附接五十个表面保护膜的位置是相同的,并且通过进行附接一个表面保护膜和剥离一个表面保护膜,然后附接另一表面保护膜和剥离另一表面保护膜的方法将附接和剥离过程重复50次。

在一个示例性实施方案中,第二表面的粘合强度保持率为100%或更小。

在一个示例性实施方案中,第二表面的粘合强度保持率为100%的事实意指即使顺序地重复将五十个表面保护膜附接至同一滚筒垫和将五十个表面保护膜移除的过程50次,滚筒垫对表面保护膜的第二表面的粘合强度也与初始粘合强度相同。

在一个示例性实施方案中,表面保护膜包括以下并满足公式1:顺序地包括第一抗静电层、基础膜和第二抗静电层的基础层;以及设置在第二抗静电层上的粘合剂层。

在一个示例性实施方案中,粘合剂层直接设置在第二抗静电层上。在本说明书中,‘X层直接设置在Y层上’意指X层与Y层接触。

在一个示例性实施方案中,表面保护膜还包括保护层,所述保护层顺序地包括第三抗静电层、保护膜和第四抗静电层,并且粘合剂层设置在保护层与基础层之间。

参照图2,根据本发明的一个示例性实施方案的表面保护膜顺序地包括:第一抗静电层101、基础膜102、第二抗静电层103、粘合剂层200、第三抗静电层301、保护膜302和第四抗静电层303。

在一个示例性实施方案中,第三抗静电层与粘合剂层接触。

作为粘合剂层,可以采用任何合适的粘合剂层,只要该粘合剂层可以实现满足公式1的关系的粘合强度即可。

粘合剂层可以包含选自以下的至少一种粘合剂:丙烯酸类粘合剂;基于氨基甲酸酯的粘合剂;基于聚酯的粘合剂;基于乙烯基烷基醚的粘合剂;基于聚酰胺的粘合剂;基于苯乙烯-二烯嵌段共聚物的粘合剂;基于橡胶的粘合剂;和基于有机硅的粘合剂,但不限于此。

在不损害本发明的效果的范围内,粘合剂层还可以包含任何其他组分。其他组分的实例包括增粘剂、无机填料、有机填料、金属粉末、颜料、箔状材料、软化剂、增塑剂、抗老化剂、导电剂、抗静电剂、抗氧化剂、UV吸收剂、光稳定剂、表面润滑剂、流平剂、腐蚀抑制剂、耐热稳定剂、聚合抑制剂、润滑剂、溶剂等。

在一个示例性实施方案中,丙烯酸类粘合剂可以为包含一种类型或者两种或更多种类型的(甲基)丙烯酸烷基酯作为单体组分的丙烯酸类聚合物。丙烯酸类聚合物可以为均聚物或共聚物。

在(甲基)丙烯酸烷基酯中,烷基可以为具有1至20个碳原子的直链或支化烷基。(甲基)丙烯酸烷基酯可以为例如(甲基)丙烯酸甲酯、(甲基)丙烯酸乙酯、(甲基)丙烯酸正丙酯、(甲基)丙烯酸异丙酯、(甲基)丙烯酸正丁酯、(甲基)丙烯酸叔丁酯、(甲基)丙烯酸仲丁酯、(甲基)丙烯酸戊酯、(甲基)丙烯酸2-乙基己酯、(甲基)丙烯酸2-乙基丁酯、(甲基)丙烯酸正辛酯、(甲基)丙烯酸异辛酯、(甲基)丙烯酸异壬酯、(甲基)丙烯酸月桂酯、(甲基)丙烯酸十四烷基酯等,但不限于此。(甲基)丙烯酸酯意指丙烯酸酯和/或甲基丙烯酸酯。基于100重量%的构成丙烯酸类粘合剂的全部单体组分,(甲基)丙烯酸烷基酯可以以50重量%至100重量%的量包含在内。

丙烯酸类聚合物可以包含可与(甲基)丙烯酸烷基酯聚合的其他单体单元。作为其他单体单元,例如,可以使用选自以下的一种类型或者两种或更多种类型:含羧基的单体,例如丙烯酸、甲基丙烯酸、丙烯酸羧乙酯、丙烯酸羧戊酯、衣康酸、马来酸、富马酸和巴豆酸;酸酐单体,例如无水马来酸和无水衣康酸;含羟基的单体,例如(甲基)丙烯酸羟基乙酯、(甲基)丙烯酸羟基丙酯、(甲基)丙烯酸羟基丁酯、(甲基)丙烯酸羟基己酯、(甲基)丙烯酸羟基辛酯、(甲基)丙烯酸羟基癸酯、(甲基)丙烯酸羟基月桂酯和(甲基)丙烯酸(4-羟基甲基环己基)甲酯;含磺酸基的单体,例如苯乙烯磺酸、烯丙基磺酸、2-(甲基)丙烯酰胺-2-甲基丙磺酸、(甲基)丙烯酰胺丙磺酸、(甲基)丙烯酸磺酸丙酯和(甲基)丙烯酰氧基萘磺酸;基于酰胺的单体,例如(甲基)丙烯酰胺、N,N-二甲基(甲基)丙烯酰胺、N-丁基(甲基)丙烯酰胺、N-羟甲基(甲基)丙烯酰胺和N-羟甲基丙烷(甲基)丙烯酰胺;含氨基的单体,例如(甲基)丙烯酸二甲基氨基乙酯、(甲基)丙烯酸N,N-二甲基氨基乙酯和(甲基)丙烯酸叔丁基氨基乙酯;含烷氧基烷基的单体,例如甲氧基乙基(甲基)丙烯酰胺和乙氧基乙基(甲基)丙烯酰胺;含酰亚胺基的单体,例如N-环己基马来酰亚胺、N-异丙基马来酰亚胺、N-月桂基马来酰亚胺、N-苯基马来酰亚胺、N-甲基衣康酰亚胺、N-乙基衣康酰亚胺、N-丁基衣康酰亚胺、N-辛基衣康酰亚胺、N-2-乙基己基衣康酰亚胺、N-环己基衣康酰亚胺和N-月桂基衣康酰亚胺;基于琥珀酰亚胺的单体,例如N-(甲基)丙烯酰氧基亚甲基琥珀酰亚胺、N-(甲基)丙烯酰基-6-氧六亚甲基琥珀酰亚胺和N-(甲基)丙烯酰基-8-氧八亚甲基琥珀酰亚胺;基于乙烯基的单体,例如乙酸乙烯酯、丙酸乙烯酯、N-乙烯基吡咯烷酮、甲基乙烯基吡咯烷酮、乙烯基吡啶、乙烯基哌啶酮、乙烯基嘧啶、乙烯基哌嗪、乙烯基吡嗪、乙烯基吡咯、乙烯基咪唑、乙烯基

基于氨基甲酸酯的粘合剂层可以为包含基于聚氨酯的树脂的粘合剂层。在一个示例性实施方案中,聚氨酯树脂意指通过使包含多元醇和多官能异氰酸酯化合物的组合物固化而获得的树脂。基于100重量%的基于氨基甲酸酯的粘合剂层,基于氨基甲酸酯的树脂可以以50重量%至100重量%的量包含在内。

多元醇可以为一种类型或者两种或更多种类型,并且可以选择具有两个或更多个羟基的任何合适的多元醇。在一个示例性实施方案中,多元醇可以为基于聚酯的多元醇、基于聚醚的多元醇、基于聚碳酸酯的多元醇、基于聚己内酯的多元醇等,但不限于此。

基于聚酯的多元醇是包含由多元醇和羧酸的反应形成的酯键的多元醇,并且包括聚醚酯多元醇、聚碳酸酯聚酯多元醇等。多元醇可以为乙二醇、1,3-丙二醇、二乙二醇、1,4-丁二醇、季戊四醇、三乙醇胺、己三醇、聚丙二醇、1,2-己二醇等,但不限于此。羧酸可以为琥珀酸、马来酸、己二酸、庚二酸、壬二酸、癸二酸、1,9-九亚甲基二羧酸、1,12-十二亚甲基二羧酸、邻苯二甲酸、间苯二甲酸、对苯二甲酸、1,4-萘二羧酸、4,4’-联苯二羧酸或其酸酐等,但不限于此。

基于聚醚的多元醇是通过使用多元醇、双酚、二羟基苯等作为引发剂,并使环氧烷烃例如环氧乙烷、环氧丙烷和环氧丁烷经历加成聚合而形成的多元醇。例如,基于聚醚的多元醇可以为聚乙二醇、聚丙二醇、聚丁二醇等,但不限于此。

基于聚己内酯的多元醇是通过使内酯例如ε-己内酯、6-戊内酯和β-甲基-δ-戊内酯经历开环聚合而形成的多元醇。例如,聚己内酯多元醇可以为碳酸二甲酯、碳酸二乙酯、碳酸亚乙酯等,但不限于此。

基于聚碳酸酯的多元醇是通过使内酯与聚碳酸酯多元醇开环聚合或者使基于聚碳酸酯的多元醇与基于聚酯的多元醇或基于聚醚的多元醇等共聚而形成的多元醇。

多官能异氰酸酯化合物可以为一种类型或者两种或更多种类型,并且可以选择任何多官能异氰酸酯,只要该多官能异氰酸酯化合物可以引起与多元醇的氨基甲酸酯化反应即可。作为多官能异氰酸酯化合物,在一个示例性实施方案中,异氰酸酯化合物(a2)可以使用选自以下的一种类型或者两种或更多种类型:2,4-亚甲基二苯基二异氰酸酯或4,4’-亚甲基二苯基二异氰酸酯(MDI)、亚二甲苯基二异氰酸酯(XDI)、间四甲基亚二甲苯基二异氰酸酯或对四甲基亚二甲苯基二异氰酸酯(TMXDI)、亚甲苯基二异氰酸酯(TDI)、二烷基二苯基甲烷二异氰酸酯或四烷基二苯基甲烷二异氰酸酯、3,3’-二甲基二苯基-4,4’-二异氰酸酯(TODI)、1,3-亚苯基二异氰酸酯、1,4-亚苯基二异氰酸酯、萘二异氰酸酯(NDI)、4,4’-二苄基二异氰酸酯、氢化MDI(H12MDI)、1-甲基-2,4-二异氰酸基环己烷、1,12-二异氰酸基十二烷、1,6-二异氰酸基-2,2,4-三甲基己烷、1,6-二异氰酸基-2,4,4-三甲基己烷、异佛尔酮二异氰酸酯(IPDI)、四甲氧基丁烷-1,4-二异氰酸酯、丁烷-1,4-二异氰酸酯、己烷-1,6-二异氰酸酯(HDI)、二聚脂肪酸二异氰酸酯、二环己基甲烷二异氰酸酯、环己烷-1,4-二异氰酸酯和亚乙基二异氰酸酯,但不限于此。

在一个示例性实施方案中,多元醇和多官能异氰酸酯化合物之间的异氰酸酯基与羟基的当量比;以及多元醇与多官能异氰酸酯化合物的含量比可以考虑粘合剂层的特性而任意适当地选择。

作为基于橡胶的粘合剂,可以使用天然橡胶或各种合成橡胶。合成橡胶可以为采用以下作为基础聚合物的基于橡胶的粘合剂:例如,聚异戊二烯橡胶、苯乙烯·丁二烯(SB)橡胶、苯乙烯·异戊二烯(SI)橡胶、苯乙烯·异戊二烯·苯乙烯嵌段共聚物(SIS)橡胶、苯乙烯·丁二烯·苯乙烯嵌段共聚物(SBS)橡胶、苯乙烯·乙烯·丁烯·苯乙烯嵌段共聚物(SEBS)橡胶、苯乙烯·乙烯·丙烯·苯乙烯嵌段共聚物(SEPS)橡胶、苯乙烯·乙烯·丙烯嵌段共聚物(SEP)橡胶、再生橡胶、丁基橡胶、聚异丁烯、其改性物等,但合成橡胶不限于此。

基于有机硅的粘合剂可以采用任何合适的基于有机硅的粘合剂。作为这样的基于有机硅的粘合剂,优选地,可以采用通过使硅树脂共混或聚集而获得的那些。作为基于有机硅的粘合剂,可以使用可加成反应固化的基于有机硅的粘合剂或可过氧化物固化的基于有机硅的粘合剂。

可加成反应固化的基于有机硅的粘合剂可以通过使含氢甲硅烷基的硅氧烷化合物与含烯基的有机聚硅氧烷反应来形成。

含烯基的有机聚硅氧烷的具体实例包括在分子链的两端处用二甲基乙烯基甲硅烷氧基封端的二甲基聚硅氧烷、在分子链的两端处用二甲基乙烯基硅氧烷基封端的二甲基硅氧烷·甲基乙烯基硅氧烷共聚物、在分子链的两端处用二甲基乙烯基甲硅烷氧基封端的二甲基硅氧烷·甲基苯基硅氧烷共聚物、在分子链的两端处用三甲基甲硅烷氧基封端的甲基乙烯基聚硅氧烷、在分子链的两端处用三甲基甲硅烷氧基封端的二甲基硅氧烷·甲基乙烯基硅氧烷共聚物、在分子链的两端处用三甲基甲硅烷氧基封端的二甲基硅氧烷·甲基(5-己烯基)硅氧烷共聚物、在分子链的两端处用二甲基乙烯基甲硅烷氧基封端的二甲基硅氧烷·甲基乙烯基硅氧烷·甲基苯基硅氧烷共聚物、在分子链的两端处用二甲基羟基封端的甲基乙烯基聚硅氧烷、或在分子链的两端处用二甲基羟基封端的二甲基硅氧烷·甲基乙烯基硅氧烷共聚物等,但不限于此。

可过氧化物固化的基于有机硅的粘合剂可以通过使包含可过氧化物固化的有机硅树脂和过氧化物固化剂的组合物固化来形成。可过氧化物固化的有机硅树脂可以包括可过氧化物固化的有机硅橡胶和/或其部分缩合物。

可过氧化物固化的有机硅橡胶没有特别限制,并且可以没有限制地使用具有二甲基硅氧烷作为主要构成单元的任何有机聚硅氧烷。如有必要,可以将除羟基之外的官能团引入有机聚硅氧烷中。有机聚硅氧烷的具体实例包括二甲基聚硅氧烷。可过氧化物固化的有机硅树脂可以包括两种或更多种类型的可过氧化物固化的有机硅橡胶,可以包括两种或更多种类型的可过氧化物固化的有机硅橡胶的部分缩合物。

过氧化物固化剂可以为例如苯甲酰基过氧化物、过氧化苯甲酸叔丁酯、二枯基过氧化物、叔丁基枯基过氧化物、二叔丁基过氧化物、2,5-二甲基-2,5-二(叔丁基过氧基)己烷、2,4-二氯苯甲酰基过氧化物、1,1-双(叔丁基过氧基)-3,3,5-三甲基环己烷或2,5-二甲基-2,5-二(叔丁基过氧基)己炔-3,但不限于此。

在本发明中,粘合剂层的厚度可以考虑本申请的目的而适当地选择。例如,粘合剂层的厚度可以为10μm或更大;30μm或更大;或者45μm或更大。例如,粘合剂层的厚度可以为200μm或更小;150μm或更小;100μm或更小;或者90μm或更小。通过将粘合剂层的厚度设定在以上范围内,可以改善粘合剂层对被粘物的表面的粘合性和润湿性。

粘合剂层中可以包含的聚合物可以通过典型的聚合方法来制备,例如,诸如溶液聚合、光聚合、本体聚合、悬浮聚合或乳液聚合的方法。

用于形成粘合剂层的方法没有特别限制,例如,可以使用通过典型方式例如棒涂机将粘合剂组合物施加至基础膜来形成粘合剂层的方法;或者通过预先将粘合剂组合物施加至可剥离基材的表面来形成粘合剂层,然后再将粘合剂层转移至基础膜的方法;等等。在一个示例性实施方案中,粘合剂层可以通过进一步进行干燥和/或固化过程来形成。

作为用于施加粘合剂组合物的方法,可以采用辊涂法例如逆向涂覆和凹版涂覆、旋涂法、丝网涂覆法、喷注涂覆(fountain coating)法、浸渍法、喷洒法等,但方法不限于此。

作为用于干燥粘合剂组合物的方法,可以使用任何公知的干燥方法,在一个示例性实施方案中,可以使用诸如烘箱和热板的方法。

用于使粘合剂层固化的方法没有特别限制,例如可以采用通过合适的加热、干燥和/或老化过程以及通过电磁波的过程来进行的固化方法。

在本说明书中,术语‘抗静电层’意指旨在抑制静电产生的层。

可以通过公知的方法来形成第一抗静电层至第四抗静电层以实现期望的效果。例如,第一抗静电层至第四抗静电层可以通过在线涂覆法形成在基础膜的两个表面和保护膜的两个表面上。在在线涂覆法中,由于在膜制备过程期间进行涂覆,因此涂层与膜之间的粘合增加,并且在制备膜期间连续地赋予涂层,使得存在可以缩短过程并且可以将膜制备得尽可能薄的优点。

在本发明中,第一抗静电层至第四抗静电层可以考虑本申请的目的而由合适的抗静电组合物形成。例如,第一抗静电层至第四抗静电层可以包含选自以下的一者或其混合物:丙烯酸类树脂、基于氨基甲酸酯的树脂、氨基甲酸酯-丙烯酸类共聚物、基于酯的树脂、基于醚的树脂、基于酰胺的树脂、基于环氧化合物的树脂、和三聚氰胺树脂,但不限于此。

在一个实例中,第一抗静电层至第四抗静电层可以包含导电材料。导电材料可以包括导电聚合物或碳纳米管,但不限于此。

导电聚合物可以由例如基于聚苯胺的聚合物、基于聚吡咯的聚合物、基于聚噻吩的聚合物,其衍生物,和其共聚物组成,但不限于此。

碳纳米管可以具有通过将通过连接各自由6个碳原子组成的六边形环而形成的石墨板卷起所产生的管状形式。碳纳米管的刚性和导电性优异,使得当使用碳纳米管作为表面保护膜的抗静电层时,可以增加抗静电层的硬度,并且可以改善抗静电功能。碳纳米管可以为多壁碳纳米管或单壁碳纳米管。

基础膜和保护膜的类型没有特别限制。基础膜可以包含选自以下的一者或更多者:例如,聚对苯二甲酸乙二醇酯;聚四氟乙烯;聚乙烯;聚丙烯;聚丁烯;聚丁二烯;氯乙烯共聚物;聚氨酯;乙烯-乙酸乙烯酯;乙烯-丙烯共聚物;乙烯-丙烯酸乙酯共聚物;乙烯-丙烯酸甲酯共聚物;聚酰亚胺;尼龙;基于苯乙烯的树脂或弹性体;基于聚烯烃的树脂或弹性体;其他弹性体;基于聚氧化烯的树脂或弹性体;基于聚酯的树脂或弹性体;基于聚氯乙烯的树脂或弹性体;基于聚碳酸酯的树脂或弹性体;基于聚苯硫醚的树脂或弹性体;烃混合物;基于聚酰胺的树脂或弹性体;基于丙烯酸酯的树脂或弹性体;基于环氧化合物的树脂或弹性体;基于有机硅的树脂或弹性体;和液晶聚合物,但不限于此。在一个示例性实施方案中,基础膜和保护膜可以为聚对苯二甲酸乙二醇酯(PET)膜。基础膜和保护膜可以由单层构成,或者可以堆叠有两个或更多个层。

可以使基础膜和保护膜的一个表面或两个表面经历典型的物理或化学表面处理,例如消光处理(mat treatment)、电晕放电处理、底漆处理和交联处理,以增强与粘合剂层或其他层的粘合、可持续性等。

基础膜和保护膜的厚度可以考虑本申请的目的而适当地选择。

在一个示例性实施方案中,基础膜的厚度可以为25μm或更大且150μm或更小、50μm或更大且125μm或更小、或者75μm或更大且100μm或更小。在将其上形成有粘合剂层的基础层层合至有机发光元件的封装层时,当基础膜的范围小于以上厚度范围时,存在基础膜容易变形的担忧,当基础膜的范围大于以上厚度范围时,可能发生层合缺陷。

在一个示例性实施方案中,保护膜的厚度可以为25μm或更大且150μm或更小、25μm或更大且125μm或更小、或者25μm或更大且100μm或更小。

在一个示例性实施方案中,保护层还包括设置在第三抗静电层的与其上设置有保护膜的表面相反的表面上的离型层。

参照图3,根据本发明的一个示例性实施方案的表面保护膜包括:基础层,其中顺序地设置有第一抗静电层101、基础膜102和第二抗静电层103;粘合剂层200;以及保护层300,其中顺序地设置有离型层304、第三抗静电层301、保护膜302和第四抗静电层303。离型层可以设置在第三抗静电层301与粘合剂层200之间。

离型层可以考虑本发明的目的而适当地选择。在一个示例性实施方案中,离型层可以由合适的离型剂形成,只要粘合剂层在满足公式1的关系的范围内即可。作为用于离型层的材料,可以使用例如基于有机硅的离型剂、基于氟的离型剂、基于长链烷基的离型剂、基于脂肪酸酰胺的离型剂等,但材料不限于此。在一个示例性实施方案中,作为用于离型层的材料,可以使用基于有机硅的离型剂。

离型层可以通过用离型剂涂覆例如第三抗静电层并将离型剂干燥来形成。作为涂覆方法,具体地,可以使用例如辊涂、凹版涂覆、微凹版涂覆、吻式凹版涂覆、逗号刮刀涂覆、辊涂、喷涂、Meyer棒涂、狭缝模具涂覆、逆向涂覆、柔版法、胶版法等。

离型层的厚度可以考虑本申请的目的而适当地选择。例如,离型层的厚度可以为10nm或更大且500nm或更小;10nm或更大且300nm或更小;或者10nm或更大且200nm或更小。当离型层小于或大于上述范围的厚度时,在过程期间可能发生膜缺陷。

本发明还提供了用于制造有机发光电子装置的方法,所述方法包括:将表面保护膜的粘合剂层附接到有机发光元件的封装层上。

在本说明书中,滚筒辊层合法意指通过将表面保护膜连续地供应至可旋转的滚筒辊来将表面保护膜层合至被粘物的表面的方法。当使用滚筒辊层合法时,每小时的产品生产量增加,并且在过程期间投入的人力和成本减少,从而改善可加工性。

在一个示例性实施方案中,将附接有滚筒垫的滚筒辊(层合滚筒)安装在被粘物被输送通过的线上,并且在将附接至滚筒垫的表面保护膜转移至被粘物的同时,使表面保护膜和被粘物彼此层合。

在一个示例性实施方案中,被粘物可以为有机发光元件。

在一个示例性实施方案中,有机发光元件顺序地包括背板、塑料基底、有机发光二极管、薄膜晶体管和封装层。在滚筒辊层合过程中,可以将表面保护膜的粘合剂层附接至封装层。

封装层可以在有机发光电子装置中表现出优异的水分阻挡特性和光学特性。此外,无论有机发光电子装置的形式(例如顶部发射或底部发射)如何,封装层都可以形成为稳定的封装层。

在一个示例性实施方案中,封装层可以包括单层无机材料层或多层无机材料层。作为用于形成封装层的方法,可以应用本领域已知的用于形成封装层的典型方法。

单层无机材料层或多层无机材料层可以包括例如基于氧化铝的无机材料层、基于氮化硅的无机材料层、基于氮氧化硅的无机材料层等。

在一个示例性实施方案中,滚筒垫包含选自以下的一者或者两者或更多者:有机硅橡胶、氟橡胶、丙烯酸类橡胶、聚氨酯橡胶、聚酰胺橡胶、天然橡胶、聚异丁烯橡胶、聚异戊二烯橡胶(IR)、异丁烯-异戊二烯橡胶(IIR)、氯丁二烯橡胶(CR)、丁基橡胶、丁腈橡胶、腈丁二烯橡胶(NBR)、苯乙烯-丁二烯橡胶(SBR)、苯乙烯-丁二烯-苯乙烯(SBS)橡胶、苯乙烯-异戊二烯-苯乙烯(SIS)橡胶、苯乙烯-乙烯-丁二烯橡胶、苯乙烯-乙烯-丁二烯-苯乙烯(SBBS)橡胶、苯乙烯-异戊二烯-丙烯-苯乙烯橡胶、氯磺化聚乙烯橡胶和乙烯-丙烯-二烯橡胶(EPDM)。

在一个示例性实施方案中,滚筒垫可以为基于氨基甲酸酯的垫、丙烯酸类垫或基于橡胶的垫。

在一个示例性实施方案中,滚筒垫包括直径为200μm或更小的孔。滚筒垫中包括的孔的直径可以彼此相同或不同,并且孔不规则地分布在滚筒垫中。

在一个示例性实施方案中,基于氨基甲酸酯的垫可以通过使醇衍生物、乳酸化合物或己内酯化合物与异氰酸酯化合物反应来制备。

在一个示例性实施方案中,丙烯酸类垫可以通过使丙烯酸甲酯;丙烯酸乙酯;包含羟基或可交联基团的单体反应来制备。

在一个示例性实施方案中,当制造基于氨基甲酸酯的垫和丙烯酸类垫时,孔可以通过添加发泡剂或注入气泡来形成,但孔形成方法没有限制。

在一个示例性实施方案中,当表面保护膜还包括保护层时,用于制造有机发光电子装置的方法还包括:将保护层从表面保护膜上移除。

在一个示例性实施方案中,用于将表面保护膜附接到有机发光元件的封装层上的方法可以通过滚筒辊层合法来进行。

在一个示例性实施方案中,其中上述表面保护膜附接至光学膜的形式可以为其中顺序地堆叠有背板511;塑料基底512;薄膜晶体管513;有机发光二极管514;封装层515;粘合剂层200;和基础层100的形式,如图4所述。

用于制造有机发光电子装置的方法还包括:在将表面保护膜附接到封装层上之后将基础膜移除。

在一个示例性实施方案中,用于制造有机发光电子装置的方法还包括:将表面保护膜从封装层上移除;以及将触摸屏面板和覆盖窗堆叠到封装层上。

发明实施方式

在下文中,将通过遵照本申请的实施例和不遵照本申请的比较例更详细地描述本申请,但本申请的范围不受以下提出的实施例限制。

将72重量份的甲基丙烯酸甲酯(MMA)、23重量份的甲基丙烯酸正丁酯(NBMA)、5重量份的丙烯酸(AA)和聚合引发剂偶氮二异丁腈(AIBN)引入到被加热至沸点的甲基乙基酮(MEK)溶剂中,在80℃至85℃下混合并滴加,从而制备转化率为95%或更大的丙烯酸类粘合剂。

将通过混合100重量份的甲基乙基酮(MEK)和5重量份的丙烯酸类粘结剂而稀释的10g溶液(A)、通过混合100重量份的丙醇和0.1重量份的多壁碳纳米管(MWCNT,WonilCorporation)而稀释的90g溶液(B)、以及通过混合100重量份的甲基乙基酮(MEK)和5重量份的环氧固化剂(BXX-5420,SAMYOUNGINK&PAINT INDUSTRIAL,CO.,LTD.)而稀释的5g溶液(C)混合,从而制备抗静电层组合物。

在用所制备的抗静电层组合物将聚对苯二甲酸乙二醇酯(PET)膜的两个表面各自涂覆至100nm的厚度之后,将聚对苯二甲酸乙二醇酯(PET)膜在100℃下干燥3分钟,从而制备基础层。

随后,用通过向基于氨基甲酸酯的粘合剂树脂(UA-4,SAMHWA PAINTS INDUSTRIALCO.,LTD.)中添加基于100重量份的基于氨基甲酸酯的粘合剂树脂5重量份的异氰酸酯固化剂而获得的涂覆溶液涂覆第二抗静电层,然后将经涂覆的基于氨基甲酸酯的粘合剂树脂干燥并老化,从而制备基于氨基甲酸酯的粘合剂层。

准备保护层(12ASW,SKC Co.,Ltd.):其中在厚度为50μm的聚对苯二甲酸乙二醇酯(PET)膜(XD510P,TAK Inc.)的两个表面上形成有第三抗静电层和第四抗静电层,并且第三抗静电层涂覆有离型层。将基础层层合至保护层,使得其上形成有离型层的表面与粘合剂层接触,从而制备厚度为150μm的表面保护膜。

以与实施例1中相同的方式制备表面保护膜,不同之处在于使用单壁碳纳米管(SWCNT,Wonil Corporation)代替多壁碳纳米管(MWCNT,Wonil Corporation),并且以7重量份而不是5重量份的量使用环氧固化剂。

以与实施例1中相同的方式制备表面保护膜,不同之处在于使用甲基丙烯酸正己酯代替甲基丙烯酸正丁酯(NBMA),并且以7重量份而不是5重量份的量使用环氧固化剂。

以与实施例1中相同的方式制备表面保护膜,不同之处在于使用单壁碳纳米管(SWCNT,Wonil Corporation)代替多壁碳纳米管(MWCNT,Wonil Corporation),使用甲基丙烯酸正己酯代替甲基丙烯酸正丁酯(NBMA),并且以7重量份而不是5重量份的量使用环氧固化剂。

以与实施例1中相同的方式制备表面保护膜,不同之处在于使用60重量份的甲基丙烯酸甲酯和40重量份的甲基醚甲基丙烯酸酯(Mn=500g/mol)代替72重量份的甲基丙烯酸甲酯(MMA)、23重量份的甲基丙烯酸正丁酯(NBMA)和5重量份的丙烯酸(AA)。

以与实施例1中相同的方式制备表面保护膜,不同之处在于使用50重量份的甲基丙烯酸丁酯和50重量份的甲基醚甲基丙烯酸酯(Mn=500g/mol)代替72重量份的甲基丙烯酸甲酯(MMA)、23重量份的甲基丙烯酸正丁酯(NBMA)和5重量份的丙烯酸(AA)。

通过将所制备的表面保护膜切割成具有25mm的宽度和150mm的长度来制备样品。通过从表面保护膜上移除保护层并使用2kg辊来将表面保护膜的第一表面附接至玻璃。随后,当使用设备(质构分析仪,由英国Stable Micro Systems制造)在25℃下以2m/分钟的剥离速度和180°的剥离角将表面保护膜从玻璃上剥离时评估剥离强度,并将该剥离强度定义为粘合强度A。

通过将所制备的表面保护膜切割成具有25mm的宽度和150mm的长度来制备样品。通过从表面保护膜上移除保护层并使用2kg辊来将表面保护膜的第二表面附接至滚筒垫(DCTK,IMP 1P4-40SBL-S)。随后,当使用设备(质构分析仪,由英国Stable Micro Systems制造)在25℃下以2m/分钟的剥离速度和180°的剥离角下将表面保护膜从滚筒垫上剥离时评估剥离强度,并将该剥离强度定义为粘合强度B。

水接触角在将4ml超纯水(DI水)滴到所制备的表面保护膜上之后经过10秒时的时间点使用接触角测量设备(液滴形状分析仪,KRUSS GmbH)来测量。

通过将所制备的表面保护膜切割成具有100mm的宽度和250mm的长度来制备样品。通过从表面保护膜上移除保护层并使用2kg辊来将表面保护膜的第二表面附接至滚筒垫(DCTK,IMP 1P4-40SBL-S)。此后,将表面保护膜的粘合剂层附接至玻璃,并以2m/分钟的剥离速度和180°的剥离角将所附接的垫从玻璃上剥离。

使用10个表面保护膜、10个滚筒垫和10片玻璃进行10次测试。在所有进行的10次测试中,将其中表面保护膜从滚筒垫上剥离并附接至玻璃并且在目视检查时表面保护膜附接至玻璃而没有翘起的情况表示为‘O’。在进行的10次测试中,将其中表面保护膜甚至没有一次从所附接的垫上移除,或者在表面保护膜与玻璃之间存在翘起的情况表示为‘X’。

以与粘合强度B的测量方法中相同的方式,在将表面保护膜附接至一个滚筒垫(DCTK,IMP 1P4-40SBL-S)并将表面保护膜从滚筒垫上剥离的过程重复时,测量表面保护膜可以附接至滚筒垫的次数。在此,用于附接的表面保护膜是通过前述方法制备的不同的表面保护膜。当将表面保护膜附接至滚筒垫时,将在表面保护膜的末端未完全粘合至滚筒垫的同时发生翘起的情况评估为表面保护膜不再附接至滚筒垫的情况。

准备五十个表面保护膜和一个滚筒垫(DCTK,IMP 1P4-40SBL-S)。将五十个不同的表面保护膜附接至一个滚筒垫并将五十个不同的表面保护膜从一个滚筒垫上剥离的过程顺序重复50次。在这种情况下,使用2kg辊将第二表面附接至滚筒垫,并使用设备(质构分析仪,由英国Stable Micro Systems制造)以2m/分钟的剥离速度和180°的剥离角将各表面保护膜从玻璃上剥离。将第50个表面保护膜从滚筒垫上剥离时的剥离强度表示为粘合强度C。

粘合强度保持率如下计算。

粘合强度保持率(%)=粘合强度C/粘合强度B×100

[表1]

由表1可以确定,在本发明的表面保护膜中,粘合强度A与粘合强度B之差为0.5gf/in或更大,并且本发明的表面保护膜容易从滚筒垫上转移至有机发光元件。

此外,可以确定,在本发明的表面保护膜中,由于第二表面的大的水接触角,滚筒垫的污染较低,滚筒垫层合次数较多,并且即使反复地进行表面保护膜的附接和分离,滚筒垫的粘合强度的劣化也较低。

- 表面保护膜和使用其制造有机发光电子装置的方法

- 粘合剂组合物、表面保护膜和制造有机发光电子装置的方法