塑料组件与电路板的结合方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及一种光学系统,特别是涉及一种塑料组件与电路板的结合方法。

背景技术

近年来,由于数据流量的需求愈来愈大,光通讯模块的运行带宽呈增加的趋势,以致于相关组件的体积以及工作面积逐渐减小。所以,各组件之间的对位关系需要更加精准,才能减少激光在不同组件间传送上的损失,进而维持足以传送讯息的能量。

一种现有的光通讯模块包含一个导光的塑料组件,及一个电路板(PCB)。该塑料组件与该电路板需要彼此结合,并满足相当精准的对位关系才能充分发挥原始设计的功能。一种现有的结合方法是使用UV胶进行结合。具体来说,会先精密调整该塑料组件与该电路板之间的相对位置,调整时同步监控激光的传送功率,达成合于要求的状况时,在该塑料组件与该电路板之间添加UV胶,再用UV光对UV胶照射直至固化为止,即完成结合作业。然而,使用UV胶的缺点在于:UV光容易被该塑料组件与该电路板遮挡,导致照射能量不足以固化全部的UV胶。而且当UV胶较厚时,由于UV胶本身会衰减UV光,有时会导致位处深层的胶体没有完全固化。这些没有完全固化的胶体,除了没有固定作用之外,在结合作业完成后,会随着时间逐渐自行固化,并导致胶体的体积变动,改变该塑料组件与该电路板的相对位置,造成功能减损。前述的问题虽能由增加UV光的照射位置及时间解决,但会增加组立的复杂度和作业时间。

另一种现有结合方法是使用热固胶进行结合。如此一来,就不会像UV光一样有受到遮挡的问题。然而,热固胶在上胶后,需将该塑料组件、该电路板与热固胶本身一起放在高温环境中进行长时间的高温固化。热固胶在固化过程中的密度变化较UV胶大,会形成较大的体积改变。在高温固化的过程中,会使该塑料组件与该电路板的相对位置发生变化,造成功能减损。

此外,UV胶与热固胶皆为高分子聚合物,容易受使用环境影响,例如:吸收空气中的湿气,导致胶体内部含水率增加,会造成体积改变;面对剧烈的高低温变化时,胶体本身容易劣化,会降低固定的能力。最终将导致所制造出的产品可靠度较低,功能相较于原始设计产生较多的减损。

发明内容

本发明的目的在于提供一种对位精准度与可靠度皆较佳且减少作业时间的塑料组件与电路板的结合方法。

本发明塑料组件与电路板的结合方法,包含下列步骤:

(A)制备塑料组件、电路板,及至少一个定位件。所述塑料组件具有至少一个朝向所述电路板的固定面,及至少一个连通至所述至少一个固定面的固定孔。所述电路板包括基板,及至少一个设置于所述基板的金属底材。所述至少一个金属底材具有连接于所述基板的连接面,及远离于所述基板的第一接合面。所述至少一个定位件固定于所述至少一个固定孔且为金属材质。所述至少一个定位件包括由所述至少一个固定面露出的第二接合面。

(B)在所述电路板的第一接合面与所述至少一个定位件的第二接合面之间设置至少一个熔接层。所述至少一个熔接层的材质是低温熔化金属。所述低温熔化金属的熔点低于所述塑料组件的热变形温度,且所述低温熔化金属处于预先设计的使用温度范围内时为固态。

(C)将所述塑料组件与所述电路板彼此对位,使得所述塑料组件相对于所述电路板处在对位位置。

(D)保持所述塑料组件在所述对位位置并使用热源加热所述至少一个熔接层,使得所述至少一个熔接层熔化并附着于所述至少一个第一接合面与所述至少一个第二接合面之间。

(E)保持所述塑料组件在所述对位位置并使所述至少一个熔接层冷却。所述至少一个熔接层冷却后会恢复至固态而硬化。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的塑料组件包括第一对位部,及至少一个连接于所述第一对位部的固定部,所述至少一个固定部具有固定面,及固定孔,所述电路板还包括安装于所述基板的电子组件,所述电子组件具有第二对位部,所述步骤(C)中,所述塑料组件在所述对位位置时,所述第一对位部对应于所述第二对位部,所述至少一个第一接合面对应于所述至少一个第二接合面,所述至少一个熔接层连接于所述至少一个第一接合面与所述至少一个第二接合面之间。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的第一对位部为透镜。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的至少一个定位件是以卡合的方式固定于所述至少一个固定孔。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的塑料组件还具有至少一个相反于所述至少一个固定面的外表面,所述至少一个固定孔由所述至少一个固定面贯通至所述至少一个外表面,所述至少一个定位件穿设于所述至少一个固定孔,所述至少一个定位件还包括由所述至少一个外表面露出的热导面,在所述步骤(D)中,所述热源是由所述至少一个热导面进行加热而将热能传导至所述至少一个熔接层。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的塑料组件包括第一对位部,及至少一个连接于所述第一对位部的固定部,所述至少一个固定部具有固定面、固定孔,及外表面。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的塑料组件是通过模具制造,所述至少一个定位件是在所述塑料组件成形前,预先放置于制造所述塑料组件的模具内,从而能在所述塑料组件成形后固定于所述至少一个固定孔。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的至少一个定位件是由所述低温熔化金属所构成。

本发明塑料组件与电路板的结合方法,所述步骤(A)所述的至少一个定位件的成形方式是通过将至少一个低温熔化金属原料置放于所述至少一个固定孔的开口处,并将所述至少一个低温熔化金属原料加热而熔化,进而使得所述至少一个低温熔化金属原料流入所述至少一个固定孔内,所述至少一个低温熔化金属原料便会在冷却后成为所述至少一个定位件。

本发明塑料组件与电路板的结合方法,步骤(B)是在所述至少一个金属底材的第一接合面与所述至少一个定位件的第二接合面分别设置熔接层,在所述步骤(C)中所述熔接层彼此连接,在所述步骤(D)中所述熔接层皆熔化而合并成同一个熔接层。

本发明的有益效果在于:通过所述低温熔化金属良好的热传导性,使得所述至少一个熔接层在自身温度抵达熔点时,整体接近同时熔化,进而使所述塑料组件与所述电路板在彼此结合后对位精准度与可靠度皆较佳,且固化过程相当快速而能减少作业时间。

附图说明

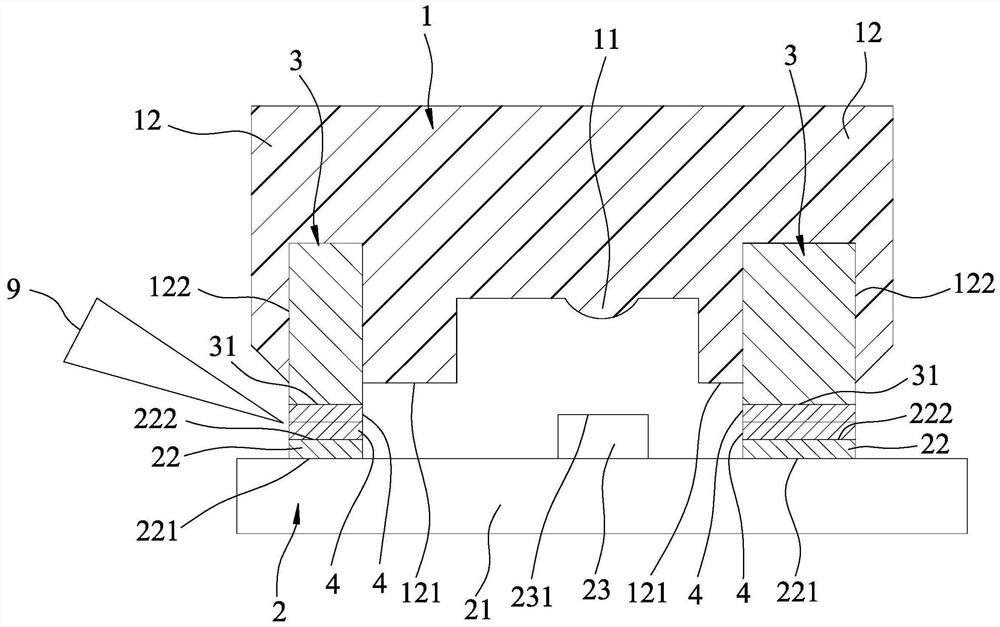

图1是本发明塑料组件与电路板的结合方法的一个第一实施例的一个产品结构示意图;

图2是本发明塑料组件与电路板的结合方法的一个第二实施例的一个产品结构示意图;

图3本发明塑料组件与电路板的结合方法的一个第三实施例的一个塑料组件与多个低温熔化金属原料的一个示意图,说明所述低温熔化金属原料分别置放于多个固定孔的开口处;及

图4是该第三实施例的一个产品结构示意图。

具体实施方式

下面结合附图及实施例对本发明进行详细说明。

参阅图1,本发明塑料组件与电路板的结合方法的一个第一实施例适用于制造如图1所示的产品。该第一实施例包含下列步骤:

步骤(一),制备一个塑料组件1、一个电路板2,及两个定位件3。该塑料组件1包括一个第一对位部11,及两个连接于该第一对位部11的固定部12。每一个固定部12具有一个朝向该电路板2的固定面121,及一个连通至该固定面121的固定孔122。该电路板2包括一个基板21、两个设置于该基板21的金属底材22,及一个安装于该基板21的电子组件23。每一个金属底材22具有一个连接于该基板21的连接面221,及一个远离于该基板21的第一接合面222。该电子组件23具有一个第二对位部231。所述定位件3分别以卡合的方式固定于所述固定孔122且为金属材质。每一个定位件3包括一个由各自的固定面121露出的第二接合面31。

要说明的是,本实施例中的组件数目只是用于举例,并不以此为限制。实际上,应视情况调整各组件的数目。例如增加所述固定部12与所述定位件3的数目以提升稳固性,或者同时应用多个第一对位部11与多个第二对位部231以达成产品所欲产生的功能。此外,在本实施例中,该第一对位部11为一个透镜,但只是举例而言。该第一对位部11也可以是其他需要与该电子组件23产生对位关系以产生功能的组件。在本实施例中,所述定位件3为金属块,但只是举例而言。所述定位件3也可以是金属片、金属条或是其他特殊构形。

步骤(二),在每一个第一接合面222与每一个第二接合面31皆设置一个熔接层4。所述熔接层4的材质是一个低温熔化金属。该低温熔化金属的熔点低于该塑料组件1的热变形温度,且该低温熔化金属处于一个预先设计的使用温度范围内时为固态。该使用温度范围涵盖室温。

要说明的是,该使用温度范围是一个能供产品开发者设计的参数,应视所制造产品的使用情境来决定。举例来说,在家用的情境下,可以先将该使用温度范围设计为摄氏-20度至摄氏200度,再挑选适合的低温熔化金属。此时,该低温熔化金属的熔点便应高于摄氏200度才符合本实施例的需求。此外,该室温在本案中是用于表达一般生活中室内的温度,一般定义为摄氏25度或是凯氏温度300度。但是设计产品时,应考虑真实状况订定该室温,不以单一个数值为限制。又,该室温是设计该使用温度范围时所需考虑的限制的一个。举例来说,前述摄氏-20度至摄氏200度的使用温度范围由于涵盖了摄氏25度,因此为适当的设计。但是此处该使用温度范围只是举例而言,并不以此范围为限制。

步骤(三),将该塑料组件1与该电路板2彼此对位,使得该塑料组件1相对于该电路板2处在一个对位位置。该塑料组件1在该对位位置时,该第一对位部11对应于该第二对位部231,所述第一接合面222分别对应于所述第二接合面31,所述熔接层4分别连接于所述第一接合面222与所述第二接合面31之间。

步骤(四),保持该塑料组件1在该对位位置并使用一个热源9加热所述熔接层4,使得所述熔接层4熔化并附着于所述第一接合面222与所述第二接合面31之间。两相邻的熔接层4会因为融化的缘故而合并成同一个熔接层4。

要说明的是,在本实施例中该热源9为激光,并以热辐射的方式传递热能并进行加热,但此处只是举例而言并不以此为限。该热源9也可以是运用其他的热传递方式来传递热能。例如使用热风而以热对流的方式进行加热,或使用加热装置直接接触而以热传导的方式进行加热。

还要说明的是,所述定位件3采用金属材质的好处在于能够有效使得所述第二接合面31被所述熔接层4附着,而不会产生异质材料之间难以结合的问题。

步骤(五),保持该塑料组件1在该对位位置并使所述熔接层4冷却。所述熔接层4冷却后会恢复至固态而硬化。

要说明的是,本实施例中所述熔接层4的设置位置与数量只是举例而已,也可以采用其他的设置方式与数量。例如可以只在每一个第一接合面222设置一个熔接层4,或是只在每一个第二接合面31设置一个熔接层4。依此类推,只要所述熔接层4熔化时能连接并附着于所述第一接合面222与所述第二接合面31即可。

一般来说,金属相较于高分子聚合物具有较佳的热传导性。因此,本案能通过该低温熔化金属的材料特性,使得所述熔接层4在自身温度抵达熔点时,整体接近同时熔化。所述熔接层4冷却时也能快速散热而整体接近同时固化。如此一来,本实施例便不会产生如背景技术中所述固化不完全的问题,且固化过程相当快速而能减少作业时间。又,金属相较于高分子聚合物受温度影响而导致的密度变化较小,体积较为固定。此外,金属相较于高分子聚合物质地更为缜密,较不容易受湿度影响,自然不会产生如背景技术一般的劣化问题。根据前述各项因素,本实施例中该塑料组件1与该电路板2之间的相对位置较不容易受所述熔接层4的影响。相较于背景技术,本实施例能有效提升对位精准度与可靠度。

参阅图2,本发明塑料组件与电路板的结合方法的一个第二实施例类似于该第一实施例,并适用于制造如图2所示的产品。该第二实施例与该第一实施例的差异之处在于:在步骤(一)中,该塑料组件1是通过模具制造。所述定位件3是在该塑料组件1成形前,预先放置于制造该塑料组件1的模具内,从而能在该塑料组件1成形后固定于所述固定孔122。此外,该塑料组件1的每一个固定部12还具有一个相反于该固定面121的外表面123。每一个固定孔122由该固定面121贯通至该外表面123。每一个定位件3穿设于各自的固定孔122。每一个定位件3还包括一个由各自的外表面123露出的热导面32。在步骤(四)中,该热源9是一个接触式的加热装置8,且该热源9是由所述热导面32进行加热而将热能传导至所述熔接层4。

如此一来,该第二实施例便能达到如同该第一实施例的功效。此外,该第二实施例还具体教导了另一种将所述定位件3固定于该塑料组件1的方式,以及如何应用热传导的方式对所述熔接层4进行加热。

参阅图3与图4,本发明塑料组件与电路板的结合方法的一个第三实施例类似于该第一实施例,并适用于制造如图4所示的产品。该第三实施例与该第一实施例的差异之处在于:在步骤(一)中,所述定位件3是由该低温熔化金属所构成。所述定位件3的成形方式是通过将多个低温熔化金属原料7置放于所述固定孔122的开口处,并将所述低温熔化金属原料7加热而熔化,进而使得所述低温熔化金属原料7流入所述固定孔122内。所述低温熔化金属原料7便会在冷却后成为所述定位件3。此外,在步骤(四)中,该热源9为热风并流经所述熔接层4。

如此一来,该第三实施例便能达到如同该第一实施例的功效。此外,该第三实施例还具体教导了一种制造并固定所述定位件3的方式,以及如何应用热对流的方式对所述熔接层4进行加热。

综上所述,本发明塑料组件与电路板的结合方法,通过该低温熔化金属良好的热传导性,使得该至少一个熔接层4在自身温度抵达熔点时,整体接近同时熔化,进而使该塑料组件1与该电路板2在彼此结合后对位精准度与可靠度皆较佳,且固化过程相当快速而能减少作业时间,所以确实能达成本发明的目的。

- 塑料组件与电路板的结合方法

- 具多片排版的印刷电路板成品的修护结合方法