Micro LED显示装置及其制备方法

文献发布时间:2023-06-19 11:57:35

技术领域

本发明涉及显示技术领域,特别是涉及一种Micro LED显示装置及其制备方法。

背景技术

Micro LED(Micro Light Emitting Diode,微型发光二极管)显示装置是采用Micro LED作为光源的一种显示装置,是一种新的显示技术,具有亮度高及发光效率好的优点,且节能环保,其中,Micro LED技术是LED微缩化和矩阵化技术,将像素点距离从毫米级降低至微米级,而Micro LED显示装置一般是通过在集成电路上制作LED阵列,并通过封装得到。

然而,现有的Micro LED显示装置的制备工艺存在一定难度,由于Micro LED是将LED微缩化及矩阵化,大大提高了芯片转移的难度,不仅存在芯片转移数量巨大的问题,且存在对芯片造成损坏的问题,另外,芯片与芯片间在放置的过程中必须存在一定间距,造成pitch值较大,同时,由于红、蓝、绿三基色芯片的电压存在差异,对电源设计增加了难度,导致Micro LED显示装置制备工艺实现难度高,难以普及。

发明内容

基于此,有必要提供一种Micro LED显示装置及其制备方法。

一种Micro LED显示装置的制备方法,包括:

提供衬底,对所述衬底进行外延生长处理操作,形成外延层,所述外延层包括N型GaN层、发光层及P型GaN层;

对所述发光层及所述P型GaN层进行蚀刻操作,以对所述发光层及所述P型GaN层进行分割,形成多个发光单元;

向多个所述发光单元的表面涂覆绝缘胶,形成绝缘层;

对所述绝缘层进行开口操作,以使所述P型GaN层及所述N型GaN层部分露出,所述P型GaN层露出部分为P极焊盘,所述N型GaN层露出部分为N极焊盘;

通过蒸镀在所述绝缘层上形成电路层,所述电路层分别与所述P极焊盘及所述N极焊盘连接,得到发光模组;

提供玻璃基板,在所述玻璃基板上涂覆光阻层;再对所述光阻层进行开槽操作,形成多个第一发光槽、多个第二发光槽及多个第三发光槽,多个所述第一发光槽、多个所述第二发光槽及多个所述第三发光槽呈矩阵分布,一所述第一发光槽、一所述第二发光槽及一所述第三发光槽在横向方向上依次顺序排布;

在每一所述第一发光槽中涂覆红色荧光粉,形成红色荧光粉层,在每一所述第二发光槽中涂覆绿色荧光粉,形成绿色荧光粉层,在每一所述第三发光槽中涂覆透明胶,形成透明胶层,再在所述红色荧光粉层、绿色荧光粉层及透明胶层上分别覆盖红色滤光片、绿色滤光片及蓝色滤光片,得到滤光板;

将滤光板扣合于发光模组上,得到Micro LED显示装置。

在其中一种实施方式,在所述向多个所述发光单元的表面涂覆绝缘胶的操作之前,还对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出。

在其中一种实施方式,在所述对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出的操作之后,还在所述P型GaN层上设置反光层。

在其中一种实施方式,所述绝缘层为二氧化硅绝缘层。

在其中一种实施方式,在所述向多个所述发光单元的表面涂覆绝缘胶,形成绝缘层的操作中,还在所述绝缘层的表面喷涂纳米碳颗粒,以使所述纳米碳颗粒粘附于所述绝缘层上。

在其中一种实施方式,在得到滤光板之前,还在所述光阻层上涂覆透明胶,形成保护膜。

在其中一种实施方式,所述的透明胶为环氧树脂透明胶。

在其中一种实施方式,所述反光层为银反光层。

在其中一种实施方式,所述衬底为蓝宝石衬底。

一种Micro LED显示装置,包括:

发光模组,所述发光模组包括衬底、N型GaN层、发光层、P型GaN层及绝缘层,所述衬底、所述N型GaN层、所述发光层、所述P型GaN层及所述绝缘层依次叠设,所述绝缘层远离所述P型GaN层的一面设置有电路层,所述电路层分别与所述N型GaN层及所述P型GaN层连接;及

滤光板,所述滤光板包括玻璃基板及光阻层,所述玻璃基板设置于所述衬底远离所述N型GaN层的一面上,所述光阻层设置于所述玻璃基板远离所述衬底的一面上,所述光阻层开设有多个第一发光槽、多个第二发光槽及多个第三发光槽,各所述第一发光槽、各所述第二发光槽及各所述第三发光槽呈矩阵分布,每一所述第一发光槽中设置有红光像素单元,每一所述第二发光槽中设置有绿光像素单元,每一所述第三发光槽中设置有蓝光像素单元。

与现有技术相比,本发明至少具有以下优点:

上述Micro LED显示装置的制备方法,通过在衬底上外延生成外延层,再通过蚀刻操作,将发光层及P型GaN层分割成多个矩阵分布的发光单元,通过在发光单元的表面涂覆绝缘胶,避免P型GaN层与N型GaN层直接接触,可以起到绝缘作用,然后通过开口操作,使得P型GaN层与N型GaN层部分露出,从而便于后续通过蒸镀在P极焊盘及N极焊盘上形成镀层,并延伸至绝缘层上,从而形成P电极及N电极,同时,根据具体电路设计,通过蒸镀在绝缘层上形成电路层,通过电路层与P电极及N电极连接,从而实现电路层与P极焊盘及N极焊盘的连接,便于对各个发光单元进行电路控制,得到发光模组,也就是说,通过设置电路层对各发光单元进行电路控制,可以节省各个发光单元的切割分离成多个LED的工艺步骤,且可以避免大量芯片的转移,有利于降低Micro LED显示装置的生产难度,再通过在玻璃基板上设置光阻层,光阻层通过开槽操作,矩阵形成多个第一发光槽、多个第二发光槽及多个第三发光槽,在第一发光槽、第二发光槽及第三发光槽中分别形成红光像素单元、绿光像素单元及蓝光像素单元,从而得到大量红光像素单元、绿光像素单元及蓝光像素单元,阵列成网格,得到滤光板,将滤光板扣合于发光模组的衬底面上,组成Micro LED显示装置,使得发光模组出光后经过滤光板后发出RGB三基色,避免同时使用红、蓝、绿三基色芯片,从而避免存在电压差异,有利于提高Micro LED显示装置使用稳定性,降低了电源设计难度,降低了生产难度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。

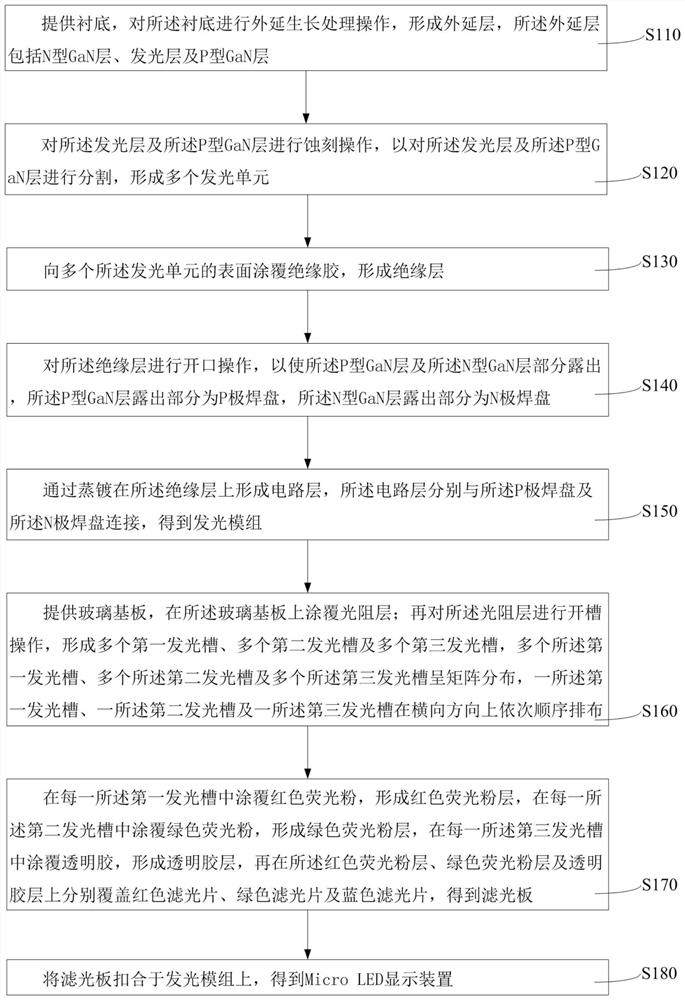

图1为本发明一实施例的Micro LED显示装置的制备方法的流程示意图;

图2为一个实施例的一种Micro LED显示装置的结构示意图;

图3为一个实施例的一种Micro LED显示装置的发光模组的结构示意图;

图4为一个实施例的一种Micro LED显示装置的光阻层、红色荧光粉层、绿色荧光粉层及透明胶层的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

如图1所示,一实施方式中,一种Micro LED显示装置的制备方法,包括一下步骤:

S110、提供衬底,对所述衬底进行外延生长处理操作,形成外延层,所述外延层包括N型GaN层、发光层及P型GaN层。

需要说明的是,通过提供衬底,用作进行外延生长处理的平台,在衬底上外延生长得到外延层,具体地,可以通过液相磊晶、有机金属气相磊晶或分子束磊晶中的任意一种方法在衬底上进行外延生成处理,从而在衬底上生成N型GaN层、发光层及P型GaN层,N型GaN层、发光层及P型GaN层从靠近衬底向远离衬底方向依次叠设,从而在衬底上形成外延层。本实施例中,所述衬底为蓝宝石衬底。可以理解的,蓝宝石衬底为三氧化二铝衬底,具有化学稳定性好,不吸收可见光的优点,且价格低廉,制备技术成熟,有利于工业化大批量生产,有利于降低生产成本,且蓝宝石衬底质地坚硬,有利于提高后续制备得到的发光模组的结构稳定性。值得一提的是,衬底也可以为硅衬底、碳化硅衬底、GaAS衬底、AlN衬底或ZnO衬底,可以根据具体生产需要进行选择。

S120、对所述发光层及所述P型GaN层进行蚀刻操作,以对所述发光层及所述P型GaN层进行分割,形成多个发光单元。

需要说明的是,通过对发光层及P型GaN层进行蚀刻操作,可以在发光层及P型GaN层形成缝隙,将发光层及P型GaN层分割成多个发光单元,也就是说,通过蚀刻操作,将完整的发光层及P型GaN层切割成多个发光层及P型GaN层小块,每一发光层及每一P型GaN层小块分别与N型GaN层形成完整的一个LED发光单元,从而在衬底上形成多个LED发光单元,具体地,可以通过定义Mesa图形,采用紫外光刻、电子束直写或X射线光刻将发光层及P型GaN层分割成矩阵排布的多个发光单元,实现LED的微缩化及矩阵化。

一实施方式,在所述向多个所述发光单元的表面涂覆绝缘胶的操作之前,还对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出。可以理解的,通过对每一发光单元进行开孔操作,以使N型GaN层部分露出,在每一发光单元部分形成N极焊盘,从而使得P极焊盘及N极焊盘均设置于发光单元上,从而有利于缩小N极焊盘与P极焊盘的距离,有利于提高机构紧凑性。

一实施方式,在所述对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出的操作之后,还在所述P型GaN层上设置反光层。可以理解的,可以通过蒸镀P型GaN层上设置反光层,通过设置反光层,可以起到反光作用,从而可以起到防止发光层发出的光从朝向P型GaN层方向发出,从而可以使得发光层发出的光集中从朝向衬底的方向发出,避免漏光,达到提高光效的效果,有利于提高发光层的发光光效,例如,所述反光层采用银反光层,如此,银具有高导电性,且散热性能良好,有利于在保证反光效果的同时,提高发光模组的导电性能及散热性能,又如,所述反光层采用铜反光层,同时,在对发光层及P型GaN层进行蚀刻操作后,再进行蒸镀,在P型GaN层上设置反光层,由于通过蚀刻操作,而且通过开孔操作,均去除了部分P型GaN层,从而可以避免在完整的P型GaN层上设置反光层,从而有利于节省反光层材料用量,有利于节省生产成本,提高生产效益。

S130、向多个所述发光单元的表面涂覆绝缘胶,形成绝缘层。

需要说明的是,通过在发光单元的表面涂覆绝缘胶,并通过烘干干燥后,形成绝缘层,具体地,在涂覆绝缘胶时,绝缘胶具有流动性,绝缘胶流动延伸至多个发光单元之间的间隙,对多个发光单元之间的间隙进行填充,可以很好地将多个发光单元分割开,可以有效避免多个发光单元之间接触,同时,可以避免P型GaN层与N型GaN层接触,从而可以很好地起到绝缘效果,有利于提高制备得到的发光模组的安全性。

一实施方式,所述绝缘层为二氧化硅绝缘层。可以理解的,绝缘层采用二氧化硅材料,有利于保证绝缘效果,二氧化硅具有绝缘性能优良,且化学稳定性好的优点,且二氧化硅的耐热性良好,采用二氧化硅绝缘层,有利于提高制备得到的发光模组的安全性能,提高发光模组的结构稳定性。

一实施方式,在所述向多个所述发光单元的表面涂覆绝缘胶,形成绝缘层的操作中,还在所述绝缘层的表面喷涂纳米碳颗粒,以使所述纳米碳颗粒粘附于所述绝缘层上。可以理解的,在绝缘层未完全烘干固化时,通过喷涂操作,在绝缘层的表面喷涂纳米碳颗粒,由于未固化的绝缘层具有一定的粘性,纳米碳颗粒可以粘附于绝缘层上,再通过烘干固化,使得绝缘层上设置有纳米碳颗粒,一方面,纳米碳颗粒具有优良的散热性能,由于发光模组工作时,大量LED发光单元进行发光,会产生大量热量,通过设置纳米碳颗粒,当产生的热量传递到绝缘层时,可以通过绝缘层上的纳米碳颗粒进行快速导热,将热量导出到外界环境中,从而大大提高了发光模组的散热性能,有利于提高发光模组的安全性能,另一方面,通过在绝缘层表面设置纳米碳颗粒,有利于增大绝缘层的表面粗糙度,从而增大绝缘层的表面积,从而增大了绝缘层与电路层、P电极及N电极的接触面积,使得电路层、P电极及N电极更加稳固得附着于绝缘层上,从而有利于进一步提高制备得到的发光模组的结构稳定性,提高了制备得到的Micro LED显示装置的品质。

S140、对所述绝缘层进行开口操作,以使所述P型GaN层及所述N型GaN层部分露出,所述P型GaN层露出部分为P极焊盘,所述N型GaN层露出部分为N极焊盘。

需要说明的是,通过对绝缘层进行开口操作,分别在绝缘层上开设出第一导电槽及第二导电槽,第一导电槽延伸至P型GaN层,从而使得P型GaN层部分露出,当设置有反光层时,第一导电槽延伸至反光层即可,使得反光层部分露出,由于反光层与P型GaN层连接,可以实现电导通,因此,将第一导电槽延伸至反光层,通过反光层与P型GaN层连接,实现电连接,第二导电槽延伸至N型GaN层,从而使得N型GaN层部分露出,从而得到分别P极焊盘及N极焊盘,便于后续通过蒸镀在P极焊盘及N极焊盘上形成镀层,并分别通过第一导电槽及第二导电槽的侧壁延伸至绝缘层上,从而形成P电极及N电极,便于后续与电路层的电路连接。值得一提的是,由于通过对发光层及P型GaN层进行蚀刻操作,发光层及P型GaN层切割成多个发光层及P型GaN层小块,每一发光层及每一P型GaN层小块分别与N型GaN层形成完整的一个LED发光单元,因此,在进行开口操作时,在每一P型GaN层小块位置对应开设有一第一导电槽及一第二导电槽,从而实现每一LED发光单元的电路导通,有利于对每个LED发光单元进行单独电路控制,实现LED发光单元单独发光。

S150、通过蒸镀在所述绝缘层上形成电路层,所述电路层分别与所述P极焊盘及所述N极焊盘连接,得到发光模组。

需要说明的是,通过蒸镀操作,可以在P极焊盘上形成镀层,镀层延伸至第一导电槽的侧壁,通过第一导电槽的导通,镀层延伸至绝缘层表面,从而形成P电极,同样地,通过蒸镀操作,在N极焊盘上形成镀层,镀层延伸至第二导电槽的侧壁,通过第二导电槽的导通,镀层延伸至绝缘层表面,从而形成N电极,再通过具体电路设计,在绝缘层表面形成电路层,通过电路层分别与P电极及N电极连接,从而实现电路层与P焊盘及N焊盘的连接,从而实现对P型GaN层及N型GaN层的电路控制,便于对各个发光单元进行电路控制,实现发光单元独立发光,得到发光膜组。

一实施方式,所述发光层的发光波长为380nm~480nm。可以理解的,发光层为蓝光多量子阱材料结构,发光波长为380nm~480nm,也就是说,发光层为蓝光发光层,可以配合滤光板组合使用,发出RGB三基色,避免同时使用红绿蓝光芯片,从而避免存在电压差异,有利于提高Micro LED显示装置使用稳定性,降低了电源设计难度,降低了生产难度。

S160、提供玻璃基板,在所述玻璃基板上涂覆光阻层;再对所述光阻层进行开槽操作,形成多个第一发光槽、多个第二发光槽及多个第三发光槽,多个所述第一发光槽、多个所述第二发光槽及多个所述第三发光槽呈矩阵分布,一所述第一发光槽、一所述第二发光槽及一所述第三发光槽在横向方向上依次顺序排布。

需要说明的是,通过在玻璃基板的一面上涂覆光阻剂,形成光阻层,通过开槽操作,在光阻层上开设出矩阵排布的多个第一发光槽、多个第二发光槽及多个第三发光槽,多个第一发光槽、多个第二发光槽及多个第三发光槽分别用于容置红光像素单元、绿光像素单元及蓝光像素单元,一第一发光槽、一第二发光槽及一第三发光槽在横向方向上依次顺序排布,从而使得多个第一发光槽、多个第二发光槽及多个第三发光槽在横向方向上,按照第一发光槽、第二发光槽及第三发光槽的顺序依次循环排布,从而有利于后续得到均匀分布的三基色像素单元。

S170、在每一所述第一发光槽中涂覆红色荧光粉,形成红色荧光粉层,在每一所述第二发光槽中涂覆绿色荧光粉,形成绿色荧光粉层,在每一所述第三发光槽中涂覆透明胶,形成透明胶层,再在所述红色荧光粉层、绿色荧光粉层及透明胶层上分别覆盖红色滤光片、绿色滤光片及蓝色滤光片,得到滤光板。

需要说明的是,通过在每一第一发光槽中涂覆红色荧光粉层,在每一第二发光槽中涂覆绿色荧光粉层,在每一第三发光槽中涂覆透明胶层,并通过印刷或电沉积法,在红色荧光粉层上覆盖红色滤光片,形成红光像素单元,在绿色荧光粉层上覆盖绿色滤光片,形成绿光像素单元,在透明胶层上覆盖蓝色滤光片,形成蓝光像素单元,由于多个第一发光槽、多个第二发光槽及多个第三发光槽在横向方向上,按照第一发光槽、第二发光槽及第三发光槽的顺序依次循环排布,从而使得多个红光像素单元、多个绿光像素单元及多个蓝光像素单元在横向方向上,按照红色像素单元、绿光像素单元及蓝光像素单元的顺序依次循环排布,并阵列成网格,得到均匀分布的三基色像素单元,有利于后续对发光模组发出的光进行更好地显色。

一实施方式,在得到滤光板之前,还在所述光阻层上涂覆透明胶,形成保护膜。可以理解的,在光阻层远离玻璃基板的一面上涂覆透明胶,使得透明胶覆盖于光阻层及各红色像素单元、各绿色像素单元及各蓝色像素单元上,烘干干燥后形成保护膜,通过设置保护膜,可以对光阻层、红光像素单元、绿光像素单元及蓝光像素单元起到保护作用,有利于提高Micro LED显示装置的结构稳定性。

S180、将滤光板扣合于发光模组上,得到Micro LED显示装置。

需要说明的是,将滤光板扣合于发光模组的衬底上,使得玻璃基板远离光阻层的一面与衬底远离N型GaN层的一面相互贴合,使得发光模组出光后经过滤光板后发出红绿蓝三基色,组成Micro LED显示装置,避免使用红、蓝、绿三基色芯片,从而避免存在电压差异,有利于提高Micro LED显示装置使用稳定性,降低了电源设计难度,降低了生产难度。值得一提的是,一个红光像素单元与一个LED发光单元上下对应设置,同样地,一个绿光像素单元与一个发光LED单元上下对应设置,一个蓝光像素单元与一个发光LED单元上下对应设置,从而可以避免串色,发光效果更好。

一实施方式,所述的透明胶为环氧树脂透明胶。可以理解的,环氧树脂是一种热固性树脂,具有优良的物理机械及电绝缘性能,与各种材料的粘接性能优良,可以起到很好的保护作用,且绝缘性好,安全性好。

一实施方式,请参阅图2、图3及图4,提供一种Micro LED显示装置,由上述任一实施方式中所述的Micro LED显示装置的制备方法制成。所述Micro LED显示装置包括发光模组100及滤光板200。所述发光模组100包括衬底110、N型GaN(gallium nitride,氮化镓)层120、发光层130、P型GaN层140及绝缘层150,所述衬底110、所述N型GaN层120、所述发光层130、所述P型GaN层140及所述绝缘层150依次叠设,所述绝缘层150远离所述P型GaN层140的一面设置有电路层151,所述电路层151分别与所述N型GaN层120及所述P型GaN层140连接。所述滤光板200包括玻璃基板210及光阻层220,所述玻璃基板210设置于所述衬底110远离所述N型GaN层120的一面上,所述光阻层220设置于所述玻璃基板210远离所述衬底110的一面上,所述光阻层220开设有多个第一发光槽、多个第二发光槽及多个第三发光槽,各所述第一发光槽、各所述第二发光槽及各所述第三发光槽呈矩阵分布,每一所述第一发光槽中设置有红光像素单元221,每一所述第二发光槽中设置有绿光像素单元222,每一所述第三发光槽中设置有蓝光像素单元223。

需要说明的是,发光模组100用于发光,配合滤光板200进行滤光,组成Micro LED显示装置,发光模组100包括依次叠设的衬底110、N型GaN层120、发光层130、P型GaN层140及绝缘层150,具体地,在衬底110上形成N型GaN层120、发光层130及P型GaN层140,其中,发光层130设置有多个,多个发光层130之间间隔设置,对应的,P型GaN层140也设置有多个,多个P型GaN层140之间间隔设置,一P型GaN层140及一发光层130与N型GaN层120组成一个发光LED单元,从而在衬底110上形成多个发光LED单元,发光LED单元呈矩阵分布,然后通过涂覆形成绝缘层150,绝缘层150延伸至多个发光层130及多个P型GaN层140之间的间隙,可以很好地起到绝缘作用,例如,所述绝缘层150为二氧化硅绝缘层150。然后通过蒸镀在绝缘层150上设置电路层151,用于实现电路连接,具体地,电路层151分别与N型GaN层120及P型GaN层140连接,从而可以实现与N型GaN层120及P型GaN层140与电路层151的电连接,电路层151根据具体需要设计成具体电路,例如,可以采用各发光LED单元共阳极或共阴极的方式,有利于减少线路,通过电路层151的电路,可以将大量发光LED单元进行电连通,从而避免大量芯片的转移,有利于降低Micro LED显示装置的生产难度。

进一步地,请参阅图2及图4,通过在衬底110上放置滤光板200,滤光板200与衬底110远离所述N型GaN层120的一面连接,用于对光源进行过滤后发出红绿蓝三基色,具体地,滤光板200包括玻璃基板210及光阻层220,玻璃基板210设置于衬底110远离所述N型GaN层120的一面上,实现滤光板200与发光模组100的活动贴合,光阻层220开设有呈矩阵分布的多个第一发光槽、多个第二发光槽及多个第三发光槽,多个第一发光槽、多个第二发光槽及多个第三发光槽分别用于容置红光像素单元221、绿光像素单元222及蓝光像素单元223,一第一发光槽、一第二发光槽及一第三发光槽在横向方向上依次顺序排布,形成一个红绿蓝三基色容置槽,从而使得一红光像素单元221、一绿光像素单元222及一蓝光像素单元223在横向方向上依次顺序排布,从而形成一个红绿蓝三基色单元组,多个第一发光槽、多个第二发光槽及多个第三发光槽在横向方向上依次形成多个红绿蓝三基色容置槽,从而使得多个红光像素单元221、多个绿光像素单元222及多个蓝光像素单元223在横向方向上依次形成多个红绿蓝三基色单元组,从而得到大量横向方向上依次循环排列的红光像素单元221、绿光像素单元222及蓝光像素单元223,并阵列成网格,从而使得发光模组100出光后经过滤光板200后发出RGB三基色,组成Micro LED显示装置,避免使用红、蓝、绿三基色芯片,从而避免存在电压差异,有利于提高Micro LED显示装置使用稳定性,降低了电源设计难度,降低了生产难度。

在一个实施例中,请参阅图3,所述发光模组100还包括反光层160,所述反光层160设置于所述P型GaN层140及所述绝缘层150之间。可以理解的,通过设置反光层160,反光层160设置于P型GaN层140远离衬底110的一面上,可以起到反光作用,从而可以起到防止发光层130发出的光从朝向绝缘层150方向发出,从而可以使得发光层130发出的光集中从朝向衬底110的方向发出,避免漏光,达到提高光效的效果,有利于提高发光层130的发光亮度,例如,所述反光层160为银反光层,又如,所述反光层160为铜反光层。

在一个实施例中,所述绝缘层150开设有第一导电槽,所述电路层151通过所述第一导电槽与所述反光层160连接。可以理解的,通过在绝缘层150开设第一导电槽,可以使得反光层160露出,从而可以通过蒸镀在第一导电槽的侧壁及露出的反光层160部分形成镀层,从而实现电路层151与反光层160的电路连接,从而实现电路层151与P型GaN层140的电路连接。

在一个实施例中,所述发光层130开设有第一导通槽,所述P型GaN层140开设有第二导通槽,所述反光层160开设有第三导通槽,所述第一导通槽、所述第二导通槽及所述第三导通槽相互连通,所述绝缘层150延伸至所述第一导通槽、所述第二导通槽及所述第三导通槽中,所述绝缘层150开设有第二导电槽,所述电路层151通过所述第二导电槽与所述N型GaN层120连接。可以理解的,通过开设有相互连通的第一导通槽、第二导通槽及第三导通槽,有利于使得N型GaN层120露出,绝缘层150延伸至第一导通槽、第二导通槽及第三导通槽中,可以起到绝缘效果,避免N型GaN层120、反光层160、P型GaN层140之间的电连接,避免出现短路,通过在绝缘层150开设第二导电槽,可以使得N型GaN层120露出,从而可以通过蒸镀在第二导电槽的侧壁及露出的N型GaN层120部分形成镀层,从而实现电路层151与N型GaN层120的电路连接,从而实现电路层151与N型GaN层120的电路连接。

在一个实施例中,请参阅图2,所述滤光板200还包括保护膜230,所述保护膜230设置于所述光阻层220远离所述玻璃基板210的一面上。可以理解的,通过设置保护膜230,可以对光阻层220、红光像素单元221、绿光像素单元222及蓝光像素单元223起到保护作用,有利于提高Micro LED显示装置的结构稳定性。

在一个实施例中,请参阅图2及图4,所述红光像素单元221包括红色荧光粉层221a及红色滤光片221b,所述红色荧光粉层221a设置于所述第一发光槽的底部,所述红色滤光片221b设置于所述红色荧光粉层221a远离所述第一发光槽底部的一面上。可以理解的,红光像素单元221包括红色荧光粉层221a及红色滤光片221b,可以通过红色滤光片221b过滤发出纯的红光。

在一个实施例中,请参阅图2及图4,所述绿光像素单元222包括绿色荧光粉层222a及绿色滤光片222b,所述绿色荧光粉层222a设置于所述第二发光槽的底部,所述绿色滤光片222b设置于所述绿色荧光粉层222a远离所述第二发光槽底部的一面上。可以理解的,绿光像素单元222包括绿色荧光粉层222a及绿色滤光片222b,可以通过绿色滤光片222b过滤发出纯的绿光。

在一个实施例中,请参阅图2及图4,所述蓝光像素单元223包括透明胶层223a及蓝色滤光片223b,所述透明胶层223a设置于所述第三发光槽的底部,所述蓝色滤光片223b设置于所述透明胶层223a远离所述第三发光槽底部的一面上。可以理解的,蓝光像素单元223包括透明胶层223a及蓝色滤光片223b,可以通过蓝色滤光片223b过滤发出纯的蓝光。

在一个实施例中,请参阅图2,所述滤光板200还包括ITO(Indium Tin Oxide,氧化铟锡)导电膜240,所述ITO导电膜240设置于所述保护膜230远离所述光阻层220的一面上。可以理解的,通过设置ITO导电膜240,可以起到导电效果,用于与外部部件电连接,便于进一步进行电路设置,实用性好。

与现有技术相比,本发明至少具有以下优点:

上述Micro LED显示装置的制备方法,通过在衬底上外延生成外延层,再通过蚀刻操作,将发光层及P型GaN层分割成多个矩阵分布的发光单元,通过在发光单元的表面涂覆绝缘胶,避免P型GaN层与N型GaN层直接接触,可以起到绝缘作用,然后通过开口操作,使得P型GaN层与N型GaN层部分露出,从而便于后续通过蒸镀在P极焊盘及N极焊盘上形成镀层,并延伸至绝缘层上,从而形成P电极及N电极,同时,根据具体电路设计,通过蒸镀在绝缘层上形成电路层,通过电路层与P电极及N电极连接,从而实现电路层与P极焊盘及N极焊盘的连接,便于对各个发光单元进行电路控制,得到发光模组,也就是说,通过设置电路层对各发光单元进行电路控制,可以节省各个发光单元的切割分离成多个LED的工艺步骤,且可以避免大量芯片的转移,有利于降低Micro LED显示装置的生产难度,再通过在玻璃基板上设置光阻层,光阻层通过开槽操作,矩阵形成多个第一发光槽、多个第二发光槽及多个第三发光槽,在第一发光槽、第二发光槽及第三发光槽中分别形成红光像素单元、绿光像素单元及蓝光像素单元,从而得到大量红光像素单元、绿光像素单元及蓝光像素单元,阵列成网格,得到滤光板,将滤光板扣合于发光模组的衬底面上,组成Micro LED显示装置,使得发光模组出光后经过滤光板后发出RGB三基色,避免同时使用红、蓝、绿三基色芯片,从而避免存在电压差异,有利于提高Micro LED显示装置使用稳定性,降低了电源设计难度,降低了生产难度。

下面为具体实施例部分。

实施例1

提供蓝宝石衬底,对所述蓝宝石衬底进行外延生长处理操作,形成外延层,所述外延层包括N型GaN层、发光层及P型GaN层;

对所述发光层及所述P型GaN层进行蚀刻操作,以对所述发光层及所述P型GaN层进行分割,还通过蒸镀操作在所述P型GaN层上设置银反光层,形成多个发光单元;

向多个所述发光单元的表面涂覆二氧化硅绝缘胶,形成二氧化硅绝缘层;

对所述二氧化硅绝缘层进行开口操作,以使所述P型GaN层及所述N型GaN层部分露出,所述P型GaN层露出部分为P极焊盘,所述N型GaN层露出部分为N极焊盘;

通过蒸镀在所述绝缘层上形成电路层,所述电路层分别与所述P极焊盘及所述N极焊盘连接,得到发光模组;

提供玻璃基板,在所述玻璃基板上涂覆光阻层;再对所述光阻层进行开槽操作,形成多个第一发光槽、多个第二发光槽及多个第三发光槽,多个所述第一发光槽、多个所述第二发光槽及多个所述第三发光槽呈矩阵分布,一所述第一发光槽、一所述第二发光槽及一所述第三发光槽在横向方向上依次顺序排布;

在每一所述第一发光槽中涂覆红色荧光粉,形成红色荧光粉层,在每一所述第二发光槽中涂覆绿色荧光粉,形成绿色荧光粉层,在每一所述第三发光槽中涂覆透明胶,形成透明胶层,再在所述红色荧光粉层、绿色荧光粉层及透明胶层上分别覆盖红色滤光片、绿色滤光片及蓝色滤光片,还在所述光阻层上涂覆环氧树脂透明胶,形成保护膜,得到滤光板;

将滤光板扣合于发光模组上,得到实施例1的Micro LED显示装置。

实施例2

提供蓝宝石衬底,对所述蓝宝石衬底进行外延生长处理操作,形成外延层,所述外延层包括N型GaN层、发光层及P型GaN层;

对所述发光层及所述P型GaN层进行蚀刻操作,以对所述发光层及所述P型GaN层进行分割,还通过蒸镀操作在所述P型GaN层上设置银反光层,形成多个发光单元,对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出;

向多个所述发光单元的表面涂覆二氧化硅绝缘胶,形成二氧化硅绝缘层;

对所述二氧化硅绝缘层进行开口操作,以使所述P型GaN层及所述N型GaN层部分露出,所述P型GaN层露出部分为P极焊盘,所述N型GaN层露出部分为N极焊盘;

通过蒸镀在所述绝缘层上形成电路层,所述电路层分别与所述P极焊盘及所述N极焊盘连接,得到发光模组;

提供玻璃基板,在所述玻璃基板上涂覆光阻层;再对所述光阻层进行开槽操作,形成多个第一发光槽、多个第二发光槽及多个第三发光槽,多个所述第一发光槽、多个所述第二发光槽及多个所述第三发光槽呈矩阵分布,一所述第一发光槽、一所述第二发光槽及一所述第三发光槽在横向方向上依次顺序排布;

在每一所述第一发光槽中涂覆红色荧光粉,形成红色荧光粉层,在每一所述第二发光槽中涂覆绿色荧光粉,形成绿色荧光粉层,在每一所述第三发光槽中涂覆透明胶,形成透明胶层,再在所述红色荧光粉层、绿色荧光粉层及透明胶层上分别覆盖红色滤光片、绿色滤光片及蓝色滤光片,还在所述光阻层上涂覆环氧树脂透明胶,形成保护膜,得到滤光板;

将滤光板扣合于发光模组上,得到实施例2的Micro LED显示装置。

实施例3

提供蓝宝石衬底,对所述蓝宝石衬底进行外延生长处理操作,形成外延层,所述外延层包括N型GaN层、发光层及P型GaN层;

对所述发光层及所述P型GaN层进行蚀刻操作,以对所述发光层及所述P型GaN层进行分割,还通过蒸镀操作在所述P型GaN层上设置银反光层,形成多个发光单元,对每一所述发光单元进行开孔操作,以使所述N型GaN层部分露出;

向多个所述发光单元的表面涂覆二氧化硅绝缘胶,形成二氧化硅绝缘层,在所述二氧化硅处于未完全烘干固化状态时,还在所述绝缘层的表面喷涂纳米碳颗粒,以使所述纳米碳颗粒粘附于所述二氧化硅绝缘层上;

对所述二氧化硅绝缘层进行开口操作,以使所述P型GaN层及所述N型GaN层部分露出,所述P型GaN层露出部分为P极焊盘,所述N型GaN层露出部分为N极焊盘;

通过蒸镀在所述绝缘层上形成电路层,所述电路层分别与所述P极焊盘及所述N极焊盘连接,得到发光模组;

提供玻璃基板,在所述玻璃基板上涂覆光阻层;再对所述光阻层进行开槽操作,形成多个第一发光槽、多个第二发光槽及多个第三发光槽,多个所述第一发光槽、多个所述第二发光槽及多个所述第三发光槽呈矩阵分布,一所述第一发光槽、一所述第二发光槽及一所述第三发光槽在横向方向上依次顺序排布;

在每一所述第一发光槽中涂覆红色荧光粉,形成红色荧光粉层,在每一所述第二发光槽中涂覆绿色荧光粉,形成绿色荧光粉层,在每一所述第三发光槽中涂覆透明胶,形成透明胶层,再在所述红色荧光粉层、绿色荧光粉层及透明胶层上分别覆盖红色滤光片、绿色滤光片及蓝色滤光片,还在所述光阻层上涂覆环氧树脂透明胶,形成保护膜,得到滤光板;

将滤光板扣合于发光模组上,得到实施例3的Micro LED显示装置。

实施例1-3制备得到的Micro LED显示装置的结构稳定,使用寿命长,光效高,Micro LED显示装置成品品质高,其中,实施例3得到的Micro LED显示装置的品质最佳,具有优良的散热性能,长时间使用不会出现发热现象,使用更加稳定,使用寿命更长,上述各实施例制备工艺简单,提高了Micro LED显示装置的使用稳定性及安全性能,从而提高了Micro LED显示装置的使用寿命,提高Micro LED显示装置成品品质,适合于工业化生产。

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 驱动背板及其制备方法、Micro-LED芯片及其制备方法和显示装置

- 一种Micro-LED芯片及其制备方法、显示装置