一种耐酸性非固化防水涂料及其制备工艺

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种防水涂料,涉及防水材料技术领域,具体涉及一种耐酸性非固化防水涂料及其制备工艺。

背景技术

建筑防水涂料是在常温下呈无固定形状的粘稠状液态高分子合成材料,经涂布后,通过溶剂的挥发或水分的蒸发或反应固化后在基层表面可形成坚韧的防水涂膜的材料的总称。常见防水涂料的种类有聚氨酯防水涂料,双组分聚氨酯防水涂料,羟丁型聚氨酯防水涂料,单组分聚氨酯防水涂料,聚合物水泥防水涂料,聚合物乳液防水涂料,沥青类防水涂料和改性沥青类防水涂料,溶剂型沥青防水涂料,水性改性类沥青防水涂料,硅橡胶防水涂料。非固化橡胶沥青防水涂料,以橡胶、沥青为主要组份,加入助剂混合制成的,在使用年限内保持粘性膏状体的防水涂料,对于建筑工程变形缝等特殊部位的防水处理有突出的效果,广泛使用于非外露建筑防水工程。针对现有技术存在以下问题:

1、现有的防水涂料在酸性环境下极易发生化学反应而变质,导致材料性能衰减,防水功能被破坏,影响正常使用,有待改进;

2、现有的防水涂料不具备防冻的性能,防水涂料在寒冷的环境下使用,涂料中的部分材料会出现冻结,导致防水涂料的功能丧失,给施工人员带来极大的麻烦。

发明内容

本发明提供一种耐酸性非固化防水涂料及其制备工艺,其中一种目的是为了具备耐酸性能,解决防水涂料在酸性环境下极易发生化学反应而变质,导致材料性能衰减,防水功能被破坏的问题;其中另一种目的是为了解决防水涂料在寒冷的环境下使用,涂料中的部分材料会出现冻结,导致防水涂料的功能丧失的问题,以达到使涂料具备防冻性能的效果。

为解决上述技术问题,本发明所采用的技术方案是:

第一方面,本发明提供一种耐酸性非固化防水涂料,各原料组分按重量份比为:沥青40份、硅酸钠填料30份、增粘树脂10份、芳烃油3份、聚合氯化铝铁5份、石英粉5份、耐酸剂1-5份、抗冻剂1-3份、包覆剂1-2份、防霉剂1-2份。

本发明技术方案的进一步改进在于:所述耐酸剂由耐酸骨料70wt%、粉料20wt%和水玻璃溶液10wt%均匀混合搅拌后,再加入适量的促凝剂进行混合制成。

本发明技术方案的进一步改进在于:所述抗冻剂由矿渣粉40wt%、沸石粉6wt%、水泥50wt%、铝渣粉4wt%和适量的水均匀混合制成。

本发明技术方案的进一步改进在于:所述包覆剂由石油树脂60wt%、减二线馏分油20wt%、润滑油10wt%和低分子量聚乙烯蜡10wt%在120摄氏度的环境下混合5分钟制成。

本发明技术方案的进一步改进在于:所述防霉剂由苯酚90wt%、硫酸铜3wt%、氟化钠3wt%和铝硅酸盐矿物载体4wt%均匀混合制成。

本发明技术方案的进一步改进在于:所述芳烃油可根据使用环境置换为矿物油或橡胶油。

本发明技术方案的进一步改进在于:所述耐酸剂的制备方法是:

将对应的耐酸骨料70wt%和粉料20wt%分层铺设在搅拌罐体内,然后对耐酸骨料70wt%和粉料20wt%进行混合,混合3分钟后加入水玻璃溶液10wt%,将搅拌罐体内部的温度加热至80摄氏度进行混合,混合5分钟后,在添加适量的促凝剂得到所述耐酸剂。

第二方面,本发明还提供一种耐酸性非固化防水涂料的制备工艺,该耐酸性非固化防水涂料的制备工艺,包括以下步骤:

步骤一、将沥青40份和硅酸钠填料30份依次添加至混合机内,将混合机内腔的温度调整至120-130摄氏度,混合3-5分钟即可得到第一混合物;

步骤二、将聚合氯化铝铁5份和石英粉5份同时添加至搅拌筒内,控制搅拌筒以500-550rpm的速度运行,运行时长为10-12分钟,即可得到第二混合物;

步骤三、将耐酸剂1-5份、抗冻剂1-3份、包覆剂1-2份和防霉剂1-2份依次添加至无菌罐内,使用机器对无菌罐进行摇晃,摇晃6-8分钟,即可得到第三混合物;

步骤四、将第一混合物、第二混合物、第三混合物、增粘树脂10份和芳烃油3份进行混合即可得到所述耐酸性非固化防水涂料。

优选的:所述步骤四中还包括以下步骤:

a、将第二混合物添加至含有第一混合物的混合机内,将混合机内腔的温度调整至140-150摄氏度,控制混合机运行8-10分钟,即可得到第一混合物和第二混合物的混合材料;

b、将第三混合物添加至含有混合材料的混合机内,将混合机内腔的温度调整至200摄氏度左右,控制混合机运行3分钟,即可得到雏形材料;

c、将增粘树脂10份和芳烃油3份添加至雏形材料内,均匀混合3分钟,即可得到所述耐酸性非固化防水涂料。

由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

1、本发明提供一种耐酸性非固化防水涂料及其制备工艺,通过设有耐酸剂,将耐酸剂混合至防水涂料中,使其对水分和酸性物质有较强的抵抗力,避免酸性物质导致涂料被腐蚀的问题,解决防水涂料在酸性环境下极易发生化学反应而变质,导致材料性能衰减,防水功能被破坏的问题,提升防水涂料在酸性环境下的适用性。

2、本发明提供一种耐酸性非固化防水涂料及其制备工艺,通过抗冻剂的设计与添加,使得本发明的防水涂料具备防冻的性能,避免防护材料的柔韧性因温度过低而降低的问题,避免防水涂料抗基层开裂的问题,解决防水涂料在寒冷的环境下使用,涂料中的部分材料会出现冻结,导致防水涂料的功能丧失的问题,提升防水涂料在低温环境下的适用性。

3、本发明提供一种耐酸性非固化防水涂料及其制备工艺,通过在防水涂料内设有防霉剂,避免霉菌在防水涂料内滋生,从而影响墙体美观的问题,使得防水涂料适宜霉菌滋长性较强的环境中应用,能较长时间保持涂膜表面不长霉,增加潮湿环境中墙面的美观度,提升防水涂料在潮湿环境下的适用性。

4、本发明提供一种耐酸性非固化防水涂料及其制备工艺,通过添加有增粘树脂,提升防水涂料的粘性,便于在应用中将防水涂料涂抹至墙面上,避免涂料出现大量脱落的问题,方便工人对涂料的实地应用,通过设计有硅酸钠填料,通过其粘结力强、强度较高、耐酸性、耐热性和耐碱性的特点,提升防水涂料的实用性能。

附图说明

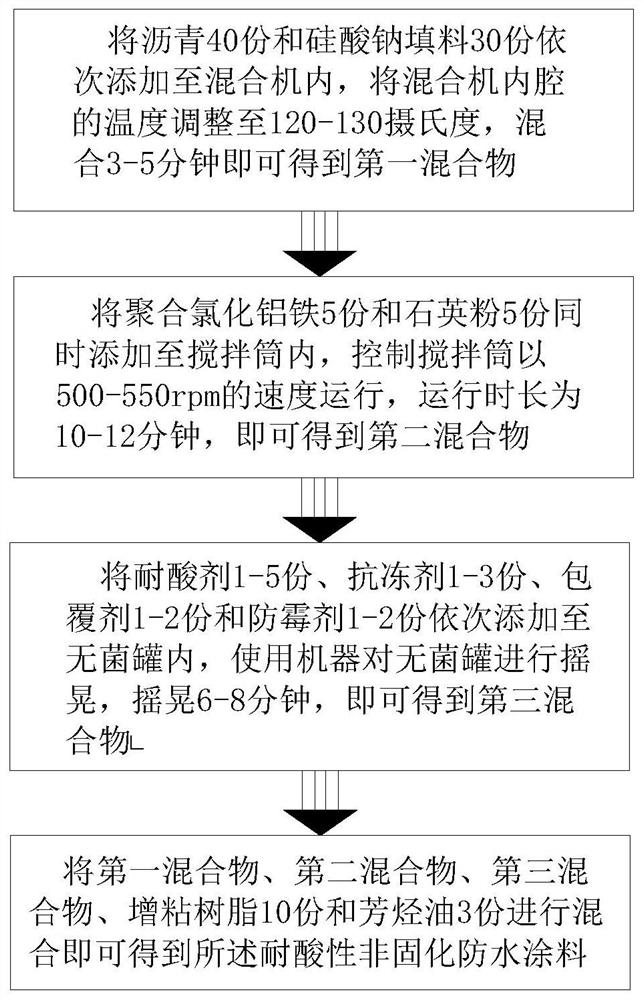

图1为本发明的制备工艺流程图;

图2为本发明的制备材料框图;

图3为本发明的耐酸剂的制备材料框图;

图4为本发明的抗冻剂的制备材料框图;

图5为本发明的包覆剂的制备材料框图;

图6为本发明的防霉剂的制备材料框图。

具体实施方式

下面结合实施例对本发明做进一步详细说明:

实施例1

第一方面,如图2-5所示,本发明提供了一种耐酸性非固化防水涂料,各原料组分按重量份比为:沥青40份、硅酸钠填料30份、增粘树脂10份、芳烃油3份、聚合氯化铝铁5份、石英粉5份、耐酸剂1-5份、抗冻剂1-3份、包覆剂1-2份、防霉剂1-2份。

在本实施例中,通过设计有硅酸钠填料,通过硅酸钠填料粘结力强、强度较高、耐酸性、耐热性和耐碱性的特点,使得防水涂料的粘结力、强度、耐酸性、耐热性和耐碱性的性能大幅度提升,增加防水涂料的实用性能,通过设有芳烃油,由于芳烃油具有良好的橡胶相容性、耐高温、低挥发等特点,能显著的增加防水涂料的抗风化性和抗氧化性的性能,同时能促使防水涂料的各个材料之间进行快速的混合和扩散,缩短防水材料的制备时间,提升工人的制备效率,有利于工人的实际应用,通过添加有增粘树脂,提升防水涂料的粘性,便于在应用中将防水涂料涂抹至墙面上,避免涂料出现大量脱落的问题。

实施例2

如图2-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,耐酸剂由耐酸骨料70wt%、粉料20wt%和水玻璃溶液10wt%均匀混合搅拌后,再加入适量的促凝剂进行混合制成,抗冻剂由矿渣粉40wt%、沸石粉6wt%、水泥50wt%、铝渣粉4wt%和适量的水均匀混合制成,包覆剂由石油树脂60wt%、减二线馏分油20wt%、润滑油10wt%和低分子量聚乙烯蜡10wt%在120摄氏度的环境下混合5分钟制成。

在本实施例中,通过设有包覆剂,有利于防水材料各个配料之间的混合,提升混合的效果和速度,通过设有耐酸剂,将耐酸剂混合至防水涂料中,使其对水分和酸性物质有较强的抵抗力,避免酸性物质导致涂料被腐蚀的问题,解决防水涂料在酸性环境下极易发生化学反应而变质,导致材料性能衰减,防水功能被破坏的问题,提升防水涂料在酸性环境下的适用性,通过抗冻剂的设计与添加,使得本发明的防水涂料具备防冻的性能,避免防护材料的柔韧性因温度过低而降低的问题,避免防水涂料抗基层开裂的问题,解决防水涂料在寒冷的环境下使用,涂料中的部分材料会出现冻结,导致防水涂料的功能丧失的问题,通过抗冻剂的设计,降低防水涂料整体的冰点,为防水材料在低温环境下的使用提供保障。

实施例3

如图2-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,防霉剂由苯酚90wt%、硫酸铜3wt%、氟化钠3wt%和铝硅酸盐矿物载体4wt%均匀混合制成,芳烃油可根据使用环境置换为矿物油或橡胶油。

在本实施例中,防霉剂的主要填料设计为苯酚,苯酚具有抑制霉菌生长和杀灭霉菌的功能,能使高分子材料免受真菌侵蚀,保持良好的外观和物理机械性能,通过在防水涂料内设有防霉剂,避免霉菌在防水涂料内滋生,从而影响墙体美观的问题,使得防水涂料适宜霉菌滋长性较强的环境中应用,能较长时间保持涂膜表面不长霉,增加潮湿环境中墙面的美观度,提升防水涂料在潮湿环境下的适用性。

实施例4

如图2-5所示,在实施例1的基础上,本发明提供一种技术方案:优选的,耐酸剂的制备方法是:

将对应的耐酸骨料70wt%和粉料20wt%分层铺设在搅拌罐体内,然后对耐酸骨料70wt%和粉料20wt%进行混合,混合3分钟后加入水玻璃溶液10wt%,将搅拌罐体内部的温度加热至80摄氏度进行混合,混合5分钟后,在添加适量的促凝剂得到耐酸剂。

在本实施例中,通过将对应的耐酸骨料70wt%和粉料20wt%分层铺设在搅拌罐体内,能提升对耐酸骨料和粉料混合的效率,通过加入水玻璃溶液,能使得耐酸剂呈液体形态,便于后续融入防水材料内,通过添加适量促凝剂的设计,避免耐酸骨料和粉料产生沉淀,从而影响融入防水材料内的速率的问题。

第二方面,如图1所示,本发明还提供一种耐酸性非固化防水涂料的制备工艺,该耐酸性非固化防水涂料的制备工艺,包括以下步骤:

步骤一、将沥青40份和硅酸钠填料30份依次添加至混合机内,将混合机内腔的温度调整至120-130摄氏度,混合3-5分钟即可得到第一混合物,通过将混合机内腔的温度调整至120-130摄氏度,保障沥青和硅酸钠填料混合的效率,避免沥青或硅酸钠填料出现块状导致混合不均匀的问题;

步骤二、将聚合氯化铝铁5份和石英粉5份同时添加至搅拌筒内,控制搅拌筒以500-550rpm的速度运行,运行时长为10-12分钟,即可得到第二混合物,通过控制搅拌筒以500-550rpm的速度运行,能使得聚合氯化铝铁和石英粉之间充分的混合;

步骤三、将耐酸剂1-5份、抗冻剂1-3份、包覆剂1-2份和防霉剂1-2份依次添加至无菌罐内,使用机器对无菌罐进行摇晃,摇晃6-8分钟,即可得到第三混合物,通过无菌罐对耐酸剂、抗冻剂、包覆剂和防霉剂之间进行混合的设计,避免其他杂质影响耐酸剂、抗冻剂、包覆剂和防霉剂的使用效果的问题,通过使用机器对无菌罐进行摇晃的设计,可避免手动摇晃比较费力的问题;

步骤四、将第一混合物、第二混合物、第三混合物、增粘树脂10份和芳烃油3份进行混合即可得到耐酸性非固化防水涂料,另外,该步骤中还包括以下步骤:

a、将第二混合物添加至含有第一混合物的混合机内,将混合机内腔的温度调整至140-150摄氏度,控制混合机运行8-10分钟,即可得到第一混合物和第二混合物的混合材料;

b、将第三混合物添加至含有混合材料的混合机内,将混合机内腔的温度调整至200摄氏度左右,控制混合机运行3分钟,即可得到雏形材料;

c、将增粘树脂10份和芳烃油3份添加至雏形材料内,均匀混合3分钟,即可得到耐酸性非固化防水涂料。

上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

- 一种耐酸性非固化防水涂料及其制备工艺

- 耐酸性非固化防水涂料及其生产工艺