一种制备LDHs/GO-MA自修复防腐蚀涂层的方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明属于材料技术领域,涉及一种LDHs/GO-MA自修复防腐蚀功能涂层的制备方法。

背景技术

自人类发现并使用金属制品以来,金属的腐蚀问题就一直困扰着人们,它不仅会对生产生活造成巨大的经济损失,也会导致非常严重的安全与环境问题。在众多的金属防腐蚀方法中,涂层保护方法是使用最久也最容易实现的一种方法,防腐蚀涂料也早已广泛应用于交通、工业、能源、海洋等工业中。但是传统防腐蚀涂料只能实现被动防护,在受损后表面基底会漏出,腐蚀现象更容易发生,涂层的使用寿命也会大大缩短。为了解决这一问题,本发明提出了一种自修复防腐蚀涂层,在原有防腐蚀的基础上引入了自修复,在提高抗腐蚀能力的同时也延长了涂层的使用寿命。

发明内容

为了延长涂层的使用寿命,本发明提供了一种采用喷涂法在基底表面制备LDHs/GO-MA自修复防腐蚀涂层的方法。

本发明所采取的技术方案是:先在镁-铝层状双氢氧化物上插层磷酸根离子得到具备自修复功能的层状双氢氧化物(LDHs),然后通过顺丁烯二酸酐(MA)改性氧化石墨烯(GO)得到羧基化氧化石墨烯(GO-MA),之后使用硫代碳酰肼(CS)改性壳聚糖(TC),得到官能化的壳聚糖产物(TC-CHT)。最后通过酯化反应得到LDHs(TC-CHT)/GO-MA混合液,将该混合液与水性聚氨酯均匀混合后喷涂在铝基底上即可得到LDHs(TC-CHT)/GO-MA自修复防腐蚀涂层,待涂层完全固化后,测试其电化学性能和耐盐雾腐蚀性能。

一种制备LDHs(TC-CHT)/GO-MA自修复防腐蚀涂层的方法,其特征在于,工艺步骤如下:

(1)在室温下将十二水磷酸三钠溶解于去离子水中配制饱和溶液,然后加入未插层磷酸根离子的镁-铝层状双金属氢氧化物,超声震荡0.5 h,水浴条件下磁力搅拌4 h,形成均匀分散的溶液;

(2)将溶液抽滤后得到的产物分别用去离子水和乙醇洗涤多次,然后在真空条件下干燥,研磨成粉末以备用,记为粉末A;

(3)将壳聚糖分散于稀释后的乙酸溶液中形成粘稠溶液,随后加入硫代碳酰肼并搅拌,直到混合物变澄清,磁力搅拌约1 h后加入少量甲醛溶液,在室温下充分混合12 h后得到凝胶状混合物;

(4)往凝胶状混合物中加入氢氧化钠水溶液,将中和得到的沉淀物用分别去离子水和乙醇洗涤多次,然后在真空条件下干燥,研磨成粉末以备用,记为粉末B;

(5)称取适量的顺丁烯二酸酐溶解于去离子水中,完全溶解后加入氧化石墨烯,75℃条件下磁力搅拌3 h后升温至85 ℃磁力搅拌16 h得到溶液C;

(6)在溶液C中加入适量粉末A和粉末B做酯化反应,将反应得到的溶液记作溶液D;

(7)在溶液D中加入适量水性聚氨酯,超声分散均匀后加入固化剂,超声分散均匀后喷涂在基底表面上,形成涂层;

(8)将制备好的涂层室温晾置12 h,然后置于60 ℃真空干燥箱中干燥4 h;

(9)待涂层完全固化后,用电化学工作站测试涂层的电化学性能和耐盐雾腐蚀性能,测试后发现其阻抗可达到14 MΩ,阻抗模量可达到10

进一步地,步骤(1)中通过饱和磷酸三钠溶液插层层状双氢氧化物来制备具有自修复功能的层状双氢氧化物,是利用了磷酸根离子的成膜性,在损伤处快速成膜达到自修复效果。

进一步地,步骤(3)中以甲醛为键得到硫代碳酰肼改性的壳聚糖衍生物,它可以作为有效的缓蚀剂应用于金属防腐中。

进一步地,步骤(5)中顺丁烯二酸酐可以使氧化石墨烯上的羟基改性为羧基,增加氧化石墨烯上的羧基含量,使酯化反应更易发生。

进一步地,步骤(6)中粉末A和粉末B的质量比为2:2~2:1。

进一步地,步骤(7)中水性聚氨酯和固化剂的质量比为5:1~4:1。

步骤(7)中采用共混法喷涂,可以增加涂层强度,延长涂层使用寿命。

本发明的有益效果是,本发明方法制备涂层具有以下优点:(1)将层状双氢氧化物用作纳米容器插层磷酸根离子,制备了具有自修复功能的纳米容器;(2)壳聚糖是一种绿色环保的多糖,官能化的壳聚糖缓蚀剂在提高缓蚀效率的同时还满足了绿色环保的要求,不会污染环境与水体;(3)不同于物理混合与静电吸附,酯化反应可以大大提高键合强度,增加涂层稳定性;(4)利用水性聚氨酯将铝基板和复合物相结合,水性聚氨酯对基材粘附力强,机械强度高;(5)采用喷涂法制备涂层,成本低,方法简单,可规模化生产,且不受基材影响;(6)本发明使用的壳聚糖、硫代碳酰肼、水性聚氨酯、氧化石墨烯等都是常用原料,对反应设备要求低,反应条件温和。

附图说明

图1为本发明TC,CS,TC-CHT的红外光谱图。

图2为本发明LDHs中磷酸根离子吸光度与时间的紫外图。

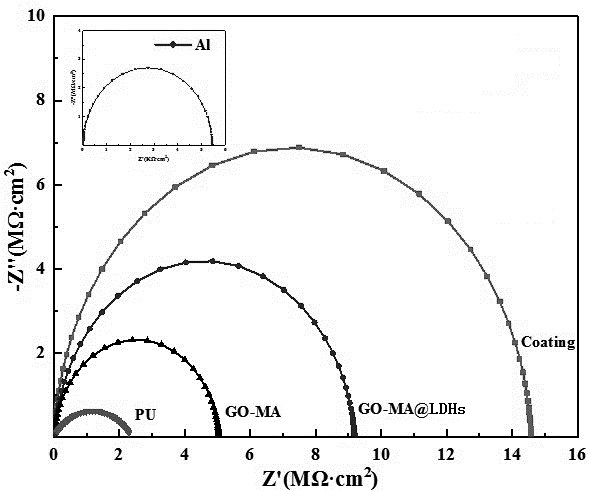

图3为本发明LDHs(TC-CHT)/GO-MA涂层的阻抗弧图。

图4为本发明的自修复效果图。

具体实施方式

给出本发明的实施例并结合给出的实施例对本发明加以说明,但所给出的实施例对本发明不构成任何限制。

实施例1:在室温下配制饱和磷酸三钠溶液,称取2 g的镁-铝层状双氢氧化物,分散于上述饱和溶液中,超声震荡30 min后磁力搅拌4 h,抽滤该溶液并将所得产物用去离子水和乙醇洗涤多次,洗涤后的产物放在60℃烘箱中烘干8 h后研磨成粉末,记作粉末A;将10ml乙酸分散在30 ml去离子水中,之后在搅拌过程中缓慢加入0.8 g壳聚糖,得到粘稠状液体,待液体澄清后加入0.53 g硫代碳酰肼,搅拌45 min后加入2 ml甲醛,在室温下充分混合12 h后得到凝胶状混合物,往凝胶状混合物中加入氢氧化钠水溶液,将中和得到的沉淀物用分别去离子水和乙醇洗涤多次,然后在60℃的真空烘箱中干燥4 h,研磨成粉末以备用,记为粉末B;称取7.15 g顺丁烯二酸酐溶解于去离子水中,完全溶解后加入0.35 g氧化石墨烯,75℃条件下磁力搅拌3 h后升温至85 ℃磁力搅拌16 h得到羧基化氧化石墨烯液体,记作溶液A;在溶液A中各加入200 mg的粉末A和粉末B,在105℃条件下反应24 h,将反应得到的溶液记作溶液B;量取20 ml溶液B,往其中加10 g水性聚氨酯,超声分散后加入2 g固化剂,超声分散均匀后喷涂在2024铝片上;将制备好的涂层室温晾置12 h,然后置于60 ℃真空干燥箱中干燥4 h。待涂层完全固化后,用电化学工作站测试涂层的电化学性能和耐盐雾腐蚀性能。

实施例2:在室温下配制饱和磷酸三钠溶液,称取2 g的镁-铝层状双氢氧化物,分散于上述饱和溶液中,超声震荡30 min后磁力搅拌4 h,抽滤该溶液并将所得产物用去离子水和乙醇洗涤多次,洗涤后的产物放在60℃烘箱中烘干8 h后研磨成粉末,记作粉末A;将10ml乙酸分散在30 ml去离子水中,之后在搅拌过程中缓慢加入0.8 g壳聚糖,得到粘稠状液体,待液体澄清后加入0.53 g硫代碳酰肼,搅拌45 min后加入2 ml甲醛,在室温下充分混合12 h后得到凝胶状混合物,往凝胶状混合物中加入氢氧化钠水溶液,将中和得到的沉淀物用分别去离子水和乙醇洗涤多次,然后在60℃的真空烘箱中干燥4 h,研磨成粉末以备用,记为粉末B;称取7.15 g顺丁烯二酸酐溶解于去离子水中,完全溶解后加入0.35 g氧化石墨烯,75℃条件下磁力搅拌3 h后升温至85 ℃磁力搅拌16 h得到羧基化氧化石墨烯液体,记作溶液A;在溶液A中各加入134 mg的粉末A和粉末B,在105℃条件下反应24 h,将反应得到的溶液记作溶液B;量取20 ml溶液B,往其中加10 g水性聚氨酯,超声分散后加入2 g固化剂,超声分散均匀后喷涂在2024铝片上;将制备好的涂层室温晾置12 h,然后置于60 ℃真空干燥箱中干燥4 h。待涂层完全固化后,用电化学工作站测试涂层的电化学性能和耐盐雾腐蚀性能。

实施例3:在室温下配制饱和磷酸三钠溶液,称取2 g的镁-铝层状双氢氧化物,分散于上述饱和溶液中,超声震荡30 min后磁力搅拌4 h,抽滤该溶液并将所得产物用去离子水和乙醇洗涤多次,洗涤后的产物放在60℃烘箱中烘干8 h后研磨成粉末,记作粉末A;将10ml乙酸分散在30 ml去离子水中,之后在搅拌过程中缓慢加入0.8 g壳聚糖,得到粘稠状液体,待液体澄清后加入0.53 g硫代碳酰肼,搅拌45 min后加入2 ml甲醛,在室温下充分混合12 h后得到凝胶状混合物,往凝胶状混合物中加入氢氧化钠水溶液,将中和得到的沉淀物用分别去离子水和乙醇洗涤多次,然后在60℃的真空烘箱中干燥4 h,研磨成粉末以备用,记为粉末B;称取7.15 g顺丁烯二酸酐溶解于去离子水中,完全溶解后加入0.35 g氧化石墨烯,75℃条件下磁力搅拌3 h后升温至85 ℃磁力搅拌16 h得到羧基化氧化石墨烯液体,记作溶液A;在溶液A中各加入200 mg的粉末A和粉末B,在105℃条件下反应24 h,将反应得到的溶液记作溶液B;量取20 ml溶液B,往其中加15 g水性聚氨酯,超声分散后加入3 g固化剂,超声分散均匀后喷涂在2024铝片上;将制备好的涂层室温晾置12 h,然后置于60 ℃真空干燥箱中干燥4 h。待涂层完全固化后,用电化学工作站测试涂层的电化学性能和耐盐雾腐蚀性能。

从图1的红外光谱图可以看出,CS的C=S双键伸缩振动峰可以在TC-CHT红外光谱上的1076cm

从图2的紫外图可以看出,随着时间的增加,本发明LDHs中磷酸根离子吸光度也在逐步上升。这可以说明磷酸根离子的释放量在逐步增加。表明LDHs中成功插入了磷酸根离子。

从图3的涂层阻抗弧图可以看出,本发明的LDHs(TC-CHT)/GO-MA自修复防腐蚀涂层具有14 MΩ的阻抗,比起纯铝片高出了4个数量级,其抗腐蚀能力大大提高。

从图4可以看出,本发明方法制备的涂层在15天后基本完成自修复,自修复效果明显。

以上所述是本发明的优选实施例,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 一种制备LDHs/GO-MA自修复防腐蚀涂层的方法

- 一种自修复硅烷/海藻酸盐防腐蚀涂层及其制备方法