一种车窗玻璃制备方法

文献发布时间:2023-06-19 11:59:12

技术领域:

本发明涉及玻璃生产领域,特别是一种适用于车窗玻璃的制备方法。

背景技术:

随着汽车工业的发展,车窗玻璃的装配技术不断提升,例如前挡玻璃的装配技术已经由传统的周边包密封条安装方式发展为无密封条的安装方式;对于这种无密封条的安装方式,从车辆外部即可观察到玻璃油墨的印刷图案;然而采用现有的印刷方法所制造的汽车玻璃,玻璃边界的印刷质量不佳,存在毛刺、锯齿等外观缺陷,现有很多汽车制造商对印刷的外观要求越来越严格,现有的印刷工艺难以达到零白边的印刷效果,油墨外边界和玻璃边界之间的距离彼此不相等,进而影响汽车玻璃外观;另外,车辆内部的密封粘结胶也会因为车窗玻璃的油墨外边界与玻璃边界之间存在距离,受到紫外线照射而损坏;因此汽车厂通常要求车窗玻璃的油墨外边界与玻璃边界之间完整贴合,对车窗玻璃边部的印刷外观的质量要求越来越严格。

现有的车窗玻璃制备方法,包括切割,印刷,成型等工序,其中车窗玻璃印刷方法,包括一种采用吸墨装置将印刷网版上多余的油墨抽吸,防止印刷时油墨在玻璃边缘产生堆积,从而实现油墨外边界与玻璃外边界的贴合;这种印刷方法生产效率低,对印刷设备损坏较大,并且在印刷过程中可能出现漏墨等情况,影响印刷质量;中国专利CN104827790A提到了一种在网框上设置可调框条,通过调整框条相对于网框本体的位置来调整印刷图案的大小,从而将油墨外边界与玻璃外边界贴合;对于这种采用含有可调框条网框来印刷的方法,网框制造成本较高,操作工艺复杂,而且印刷后的油墨区域经常出现尺寸偏差、漏墨、花点变形等缺陷,难以实现真正意义上的油墨外边界与玻璃边界的完整贴合,印刷质量不佳。

发明内容:

本发明所要解决的技术问题是现有的车窗玻璃制备方法,在印刷过程中无法完全将油墨外边界与玻璃边界贴合,并且容易出现油墨印刷质量不佳,生产效率低,制造成本高,对印刷设备损坏较大等缺点,提供一种在印刷过程中能够实现完全满印,油墨整体印刷质量较好,操作工艺简单,不会对印刷设备有较大损坏且制造成本较低的车窗玻璃制备方法。

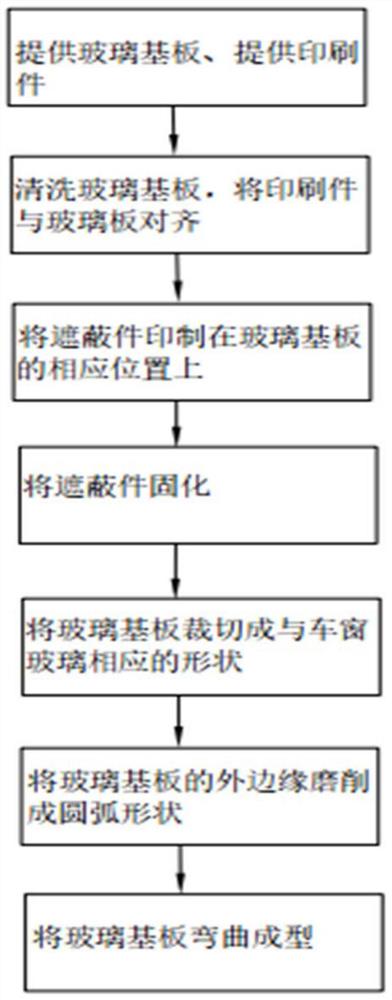

为了解决上述技术问题,本发明所述的一种车窗玻璃制备方法,包括以下步骤:

步骤1:提供玻璃基板,所述玻璃基板的面积比需要制造的车窗玻璃的面积大至少10%;提供印刷件,印刷件包括第一区域和第二区域,第一区域环绕在所述第二区域的外围,第一区域的内轮廓与第二区域的外轮廓重合,第一区域的面积大于车窗玻璃上的印刷区域的面积,第二区域的形状与车窗玻璃上的透明区域的形状相同;

步骤2:清洗玻璃基板,将印刷件的第一区域与玻璃基板上需要印刷的部分对齐;

步骤3:将遮蔽件通过印刷件的第一区域印制在玻璃基板上需要印刷的部分;

步骤4:将位于玻璃基板上的遮蔽件固化;

步骤5:根据需要制造的车窗玻璃的形状,将设置有遮蔽件的玻璃基板裁切成与车窗玻璃相应的形状;

步骤6:将具有与车窗玻璃相对应形状的玻璃基板的外轮廓边缘磨削为圆弧形状;

步骤7:将设置有遮蔽件的玻璃基板弯曲成型,得到最终的车窗玻璃。

进一步的,在步骤1中,印刷件的第一区域的面积比车窗玻璃上的印刷区域的面积大5%~20%。

进一步的,在步骤1中,第一区域的形状与车窗玻璃上的印刷区域的形状相对应。

进一步的,在步骤2中,遮蔽件为陶瓷油墨;在步骤4中,采用预烧结工艺将位于玻璃基板上的遮蔽件固化。

进一步的,在步骤4中,采用预烧结工艺将位于玻璃基板上的遮蔽件固化时,设定预烧结温度为200~610℃,设定预烧结时间为600~900秒。

进一步的,在步骤2中,遮蔽件为紫外光固化油墨;在步骤4中,采用紫外光固化工艺将位于玻璃基板上的遮蔽件固化。

进一步的,遮蔽件包括色料、聚酯树脂、聚二季戊四醇五丙烯酸酯和光引发剂。

进一步的,在步骤4中,采用紫外光固化工艺将位于玻璃基板上的遮蔽件固化时,采用波长为365~405纳米的紫外光进行照射,并且设定紫外光照时间8~30秒。

进一步的,在步骤4中,遮蔽件的厚度为15~22微米。

同时,本发明还提供一种应用上述车窗玻璃制备的车窗玻璃,该车窗玻璃包括玻璃基板和遮蔽件,遮蔽件设置在玻璃基板的表面上,遮蔽件的外轮廓与玻璃基板的外轮廓之间的距离为0~0.3毫米。

本发明通过采用在玻璃基板上印制比需要印刷的图案尺寸大的遮蔽层,再根据需要制作的车窗玻璃的形状将印制有遮蔽层的玻璃基板切割成对应的形状的方式,能够使得遮蔽层的外边界与玻璃基板的外边界的平均间距范围在0~0.3毫米内,提高了车窗玻璃的印刷质量以及整体外观美观度,使得印刷图案能够完整的印制在玻璃基板上,相对于现有的车窗玻璃制造工艺,在印刷过程中省去了使用吸墨装置,进而保护了印刷工装,减少了对印刷工装的损耗,从而提高了印刷工装的使用寿命,降低了印刷工序的操作难度,提高了车窗玻璃的生产效率和整体质量。

附图说明:

图1为本发明所述的车窗玻璃制备方法的流程示意图。

具体实施方式:

以下结合附图对本发明的内容作进一步说明。

本发明所述的一种车窗玻璃制备方法,其特征在于,包括以下步骤:

步骤1:提供玻璃基板,所述玻璃基板的面积比需要制造的车窗玻璃的面积大至少10%;提供印刷件,所述印刷件包括第一区域和第二区域,所述第一区域环绕在所述第二区域的外围,所述第一区域的内轮廓与所述第二区域的外轮廓重合,所述第一区域的面积大于车窗玻璃上的印刷区域的面积,所述第二区域的形状与车窗玻璃上的透明区域的形状相同;

步骤2:清洗玻璃基板,将印刷件的第一区域与玻璃基板上需要印刷的部分对齐;

步骤3:将遮蔽件通过印刷件的第一区域印制在玻璃基板上需要印刷的部分;

步骤4:将位于玻璃基板上的遮蔽件固化;

步骤5:根据需要制造的车窗玻璃的形状,将设置有遮蔽件的玻璃基板裁切成与车窗玻璃相应的形状;

步骤6:将具有与车窗玻璃相对应形状的玻璃基板的外轮廓边缘磨削为圆弧形状;

步骤7:将设置有遮蔽件的玻璃基板弯曲成型,得到最终的车窗玻璃。

通过采用设置有比车窗玻璃印刷区域面积大的第一区域,以及与车窗玻璃透明区域形状相同的第二区域的印刷件,并且先在比需要制造的车窗玻璃的尺寸大至少10毫米的玻璃基板上印制遮蔽件,将遮蔽件固化后进行裁切和边部打磨,最后将含有遮蔽件的玻璃基板弯曲成型的方式;使得遮蔽件能够均匀且完整的与玻璃基板的外边缘贴合,减小了遮蔽件与玻璃基板的外边缘之间的距离,进而提高了车窗玻璃的外观造型,相对于传统的车窗玻璃制备方法,在印刷过程中不需要额外采用吸墨装置来吸附玻璃基板边缘多余的遮蔽件,从而提高了印刷工装的使用寿命,也提高了车窗玻璃的印刷质量。

其中,在步骤1中,所述玻璃基板包括钠钙玻璃或者高铝玻璃,所述玻璃基板的厚度范围为0.7~5.0毫米;为了方便车窗玻璃的制造生产,具体地,所述玻璃基板的形状为四边形形状,所述玻璃基板的尺寸比需要制造的车窗玻璃的尺寸大10~30毫米;其中,所述玻璃基板的长度比需要制造的车窗玻璃的长度大10~30毫米,所述玻璃基板的宽度比需要制造的车窗玻璃的宽度大10~30毫米,所述玻璃基板为绿色玻璃、深绿色玻璃或者透明玻璃;所述印刷件包括框架、印刷丝网和感光膜,所述印刷丝网拉伸设置在所述框架内,所述感光膜覆盖在所述印刷丝网的部分上,所述感光膜用于在所述印刷丝网上形成用于防止遮蔽件通过的第二区域,所述第一区域和所述第二区域的分布与车窗玻璃上印刷区域和透明区域的分布相对应,所述第一区域用于形成车窗玻璃上的印刷区域,所述第二区域用于形成车窗玻璃上的透明区域,具体地,在将所述感光膜覆盖在所述印刷丝网上后,将所述感光膜经过光照,所述印刷丝网上覆盖有所述感光膜的部分经过光照后形成所述第二区域,所述印刷丝网上没有覆盖所述感光膜的部分形成所述第一区域;其中,为了便于车窗玻璃的印刷,提高印刷工序的准确性和整体印刷质量,优选地,所述第二区域位于所述印刷丝网的中间,所述第二区域的延伸方向与所述印刷丝网的安装方向在同一直线上,所述第二区域的形状与车窗玻璃上的透明区域的形状相同;所述第一区域环绕在所述第二区域的外围,所述第一区域的中心与所述印刷丝网的中心重合,所述第一区域的延伸方向与所述印刷丝网的安装方向在同一直线上,所述第一区域的内轮廓与所述第二区域的外轮廓重合,所述第一区域的面积大于车窗玻璃上的印刷区域的面积;更优选地,所述第一区域的形状与车窗玻璃上印刷区域的形状相对应,所述第一区域的面积比车窗玻璃上的印刷区域的面积大5%~20%,例如10%。

为了提高车窗玻璃的印刷质量以及印刷准确性,在步骤2中,将玻璃基板通过高压水洗涤或者毛刷洗涤,以除去玻璃基板表面的杂质,使得遮蔽件能够稳定准确的印制在玻璃基板的表面,具体地,将玻璃基板防止在传输机构上,通过传输机构进入洗涤机构内,所述洗涤机构内设置有去离子水,在高压的作用下,所述洗涤剂采用去离子水对玻璃基板上需要印刷的面进行洗涤,其中,去离子水的水温为30~80℃,传输机构的传动速度为5~13米/分钟,所述洗涤机构内还设置有毛刷和压辊,所述毛刷和所述压辊共同用于与去离子水配合,以将所述玻璃基板的表面作进一步清洁;在将玻璃基板的表面采用去离子水冲洗后,所述传输机构将玻璃板运输到烘干机构内,所述烘干机构采用高压风机将所述玻璃基板上的去离子水膜烘干剥离,以达到烘干的效果;其中,所述高压风机由多个风刀口组成,在所述高压风机的入口端还设置有盘刷,所述盘刷用于对所述玻璃基板进行初步冲刷,以更好地去除所述玻璃基板上的去离子水膜,达到烘干效果。

在完成对玻璃基板的清洗后,将所述印刷件的框架与所述玻璃基板对齐,将所述印刷件的印刷丝网的中心与所述玻璃基板的中心对齐,进一步的,将所述印刷丝网的第一区域的中心,与玻璃基板上需要印刷的部分的中心对齐,将所述印刷丝网的第一区域与玻璃基板上需要印刷的部分的形状相应设置,并将所述印刷丝网的第一区域与玻璃基板上需要印刷的部分对应重叠;同样的,将所述印刷丝网的第二区域的中心,与玻璃基板上用于形成车窗玻璃透明区域的部分的中心对齐,将所述印刷丝网的第二区域与玻璃基板上需要形成透明区域的部分的形状相应设置,并将所述印刷丝网的第二区域与玻璃基板上需要形成透明区域的部分对应重叠;为了提高玻璃基板的印刷质量和印刷准确性,优选地,采用玻璃定位机构对玻璃基板进行居中定位,将所述印刷件设置在印刷件固定架上,根据车窗玻璃的印刷要求将印刷件对应移动到玻璃基板上相应的位置上并且将所述印刷件固定定位,完成所述印刷件与玻璃基板的对齐设置。

在完成将所述印刷件与玻璃基板对齐后,在步骤3中,先调整所述印刷件与玻璃基板之间的距离,随后将用于形成车窗玻璃上需要印刷的部分的遮蔽件浇注到所述印刷件上;为了更好地将所述遮蔽件印制在玻璃基板上,提高印刷工序的印刷效率和印刷质量,以形成稳定的遮蔽层,优选地,采用印刷工装将所述遮蔽件印制在玻璃基板上,其中,所述印刷工装包括回墨刮板和印刷刮板,所述回墨刮板用于将所述遮蔽件均匀的分布设置在所述印刷件上,使得所述遮蔽件均匀平整地分布在所述印刷件上;随后驱动所述印刷刮板挤压所述遮蔽件,驱动所述印刷刮板在所述印刷件上运动,所述印刷刮板将所述遮蔽件通过所述印刷件的第一区域印制在玻璃基板的相应位置上,具体地,所述遮蔽件通过所述印刷件上没有覆盖所述感光胶的第一区域,而覆盖在玻璃基板的相应位置上;更具体地,在步骤3中,将所述遮蔽件设置在温度为16~25℃,湿度为30~80%的环境下,通过印刷件的第一区域印制在玻璃基板上需要印刷的部分;所述印刷刮板的运行速度为200~750mm/s,所述回墨刮板的运行速度为200~750mm/s,所述印刷刮板对所述遮蔽件的挤压压力为0.4~0.6兆帕,所述遮蔽件的粘度为10~20帕秒;所述遮蔽件的厚度为15~22微米。

其中,所述遮蔽件为适用于汽车玻璃印刷的陶瓷油墨,或者适用于汽车玻璃印刷的紫外光固化油墨;当所述遮蔽件为陶瓷油墨时,所述遮蔽件包括玻璃油墨粉无机颜料、填料、有机溶剂、树脂和助剂;所述陶瓷油墨与玻璃基板之间的附着力强,并且具有耐酸碱和耐化学性能佳等优点;当所述遮蔽件为紫外光固化油墨时,所述遮蔽件包括色料、聚酯树脂、聚二季戊四醇五丙烯酸酯和光引发剂;所述紫外光固化油墨具有与玻璃基板附着力强、耐水、耐盐水、耐酸碱以及固化速度快等优点。

在步骤4中,在将所述遮蔽件印刷在玻璃基板后,通过预烧结或者紫外光照射的方式,将所述遮蔽件固化,形成稳定的遮蔽层结构;当所述遮蔽件为陶瓷油墨时,采用烘干并且预烧结的方式将所述遮蔽件固化;具体地,先将印制有所述遮蔽件的玻璃基板通过烘干机构,以将陶瓷油墨初步烘干,随后将玻璃板放置在传输机构上,所述传输机构驱动印制有所述遮蔽件的玻璃基板进入预烧结机构,所述预烧结机构对印制有遮蔽件进行加热固化,其中,所述预烧结机构的烧结温度为200~610℃,所述预烧结机构的烧结温度随着所述玻璃基板的运动方向先增加后减小,当所述玻璃基板运动到所述预烧结机构的中间区域时,所述预烧结机构的烧结温度达到最大值,例如610℃,所述传输机构的传输速度为60~100mm/s,烧结时间为600~900秒;所述预烧结机构用于对所述遮蔽件进行固化加工,以将所述遮蔽件中的油剂挥发掉,从而在所述遮蔽件的表面形成结晶体,这样有利于后续玻璃基板的弯曲成型,提高了车窗玻璃的生产质量;

当所述遮蔽件为紫外光固化油墨时,采用紫外光固化的方式将所述遮蔽件固化;具体地,将印制有所述遮蔽件的玻璃基板放置在固化机构下,采用固化机构对所述遮蔽件进行照射,所述固化机构能够发出利用不同波长和能量的光线,以使所述遮蔽件中的单体聚合物彼此聚合,形成聚合物,进而在所述遮蔽件的表面上形成膜层,同时将所述遮蔽件中转化成干燥的遮蔽层;其中,将印制有所述遮蔽件的玻璃基板放置在传输机构上,所述传输机构将所述玻璃基板移动到固化机构下;所述固化机构对玻璃基板上的所述遮蔽件进行光照固化,以使得所述遮蔽件形成固体状态的遮蔽层并且覆盖在玻璃基板的对应位置上,其中,所述固化机构为紫外光固化机构,所述固化机构能够发射紫外光,通过紫外光照射将所述遮蔽件固化,形成遮蔽层;所述传输机构移动玻璃基板的传输速度为4~8米/分钟,所述固化机构的工作功率为20~30千瓦,所述固化机构所发射的紫外光的波长为365~405纳米,所述固化机构对所述遮蔽件的光照时间为8~30秒,所述固化机构的光照温度为16~25℃,光照湿度为30~80%,所述遮蔽件的粘度为25~35帕秒,所述遮蔽件的厚度为15~22微米。

在将所述遮蔽件固化在玻璃基板上需要印制的部分上后,在步骤5中,将覆盖有所述遮蔽件的玻璃基板裁切成具有与需要制造的车窗玻璃形状相同的结构,具体地,先采用移动机构,例如机械手,将印制有所述遮蔽件的玻璃基板从预烧结机构或者固化机构上移动到切割机构上,所述切割机构先对玻璃基板进行定位,使得玻璃基板位于所述切割机构的中心位置,具体地,所述玻璃基板的透明区域的中心与所述切割机构的中心重合,所述玻璃基板的印刷区域的中心与所述切割机构的中心重合;在完成玻璃基板的居中定位后,所述切割机构根据需要制造的车窗玻璃的形状,将印制有所述遮蔽件的玻璃基板切割成与需要制造的车窗玻璃形状相对应的形状;其中,所述切割机构包括切割刀轮,所述切割刀轮在玻璃基板的对应位置上进行刻痕,通过玻璃基板表面的划痕在玻璃中产生应力,之后通过人工或者分离工装可将玻璃基板沿着玻璃基板表面的划痕方向彼此分离,完成玻璃基板的切割;更具体地,通过控制所述切割机构的裁切参数,能够实现不同厚度玻璃基板的切割,所述裁切参数包括切割压力和切割速度,切割压力的范围为0.03~0.4兆帕,切割速度的范围为80~150米/分钟。

为了提高裁切后的玻璃基板的操作安全性以及车窗玻璃的外观造型以及安装安全性,在步骤6中,将裁切后的,具有与车窗玻璃形状相对应的玻璃基板的外部轮廓磨削为圆弧形状;具体地,采用磨削机构对玻璃基板的外部轮廓进行磨削,所述磨削机构包括磨轮,所述磨轮上设置有与需要制造的车窗玻璃边部形状相对应的圆弧形凹槽,在磨削过程中,所述磨轮的凹槽与玻璃基板的外部轮廓对应重合,通过驱动所述磨轮转动,以将所述磨轮与玻璃基板外部轮廓互相摩擦,从而将玻璃基板的外部轮廓磨削成圆弧形形状;其中,通过控制所述磨削机构的磨削参数,以将不同厚度的玻璃基板的外部轮廓磨削成相应的圆弧形形状,所述磨削参数包括磨削速度、磨削深度和磨削压力,优选地,所述磨削速度为6~30米/分钟;另外,在步骤6中,也可以采用砂带对玻璃基板的外部轮廓进行人工磨削。

在完成对玻璃基板表面上印制遮蔽件,将玻璃基板裁切成与车窗玻璃相应的形状,并且将车窗玻璃的外边缘轮廓磨削为圆弧形状后,在步骤7中,在将印制有遮蔽件的玻璃基板弯曲成型,形成最终的车窗玻璃;其中,将玻璃基板弯曲成型的方法包括热弯成型、压制成型、炉内钢化成型、辊压钢化成型和炉外钢化成型;根据玻璃厚度和实际生产要求,在将玻璃基板对应弯曲后,可将两片玻璃基板对应重叠,并在两片玻璃基板中间设置树脂层,再通过初压和高压等工艺将两片玻璃基板和树脂层层压组合,形成夹层车窗玻璃。

下面结合实施例对本发明所述的一种车窗玻璃制备方法作进一步说明

实施例1

步骤1:提供玻璃基板,所述玻璃基板的面积为2平方米,所述玻璃基板的厚度为2.1毫米;提供印刷件,所述印刷件的第一区域的面积为0.46平方米,所述印刷件的第二区域的面积为1.33平方米,所述第一区域的形状与需要制造的车窗玻璃上的印刷区域的形状相对应,所述第二区域的形状与车窗玻璃上的透明区域的形状相同;

步骤2:采用含有去离子水的洗涤机构清洗玻璃,将印刷件的第一区域与玻璃基板上需要印刷的部分对齐;将印刷件的第二区域与玻璃基板上用于形成车窗玻璃透明区域的部分对齐;

步骤3:采用采用印刷工装,将遮蔽件通过印刷件的第一区域印制在玻璃基板上需要印刷的部分,其中遮蔽件为陶瓷油墨;

步骤4:将遮蔽件烘干,并且采用预烧结工艺将位于玻璃基板上的遮蔽件加热固化;其中,预烧结温度为200~610℃,预烧结时间为600~900秒;

步骤5:根据需要制造的车窗玻璃的形状,将设置有遮蔽件的玻璃基板裁切成与车窗玻璃相应的形状;

步骤6:将具有与车窗玻璃相对应形状的玻璃基板的外轮廓边缘磨削为圆弧形状;

步骤7:采用热弯成型或者压制成型工艺,将设置有遮蔽件的玻璃基板弯曲成型,得到最终的车窗玻璃。

实施例2

步骤1:提供玻璃基板,所述玻璃基板的面积为2平方米,所述玻璃基板的厚度为4.0毫米;提供印刷件,所述印刷件的第一区域的面积为0.10平方米,所述印刷件的第二区域的面积为0.076平方米,所述第一区域的形状与需要制造的车窗玻璃上的印刷区域的形状相对应,所述第二区域的形状与车窗玻璃上的透明区域的形状相同;

步骤2:采用含有去离子水的洗涤机构清洗玻璃,将印刷件的第一区域与玻璃基板上需要印刷的部分对齐;将印刷件的第二区域与玻璃基板上用于形成车窗玻璃透明区域的部分对齐;

步骤3:采用印刷工装,将遮蔽件通过印刷件的第一区域印制在玻璃基板上需要印刷的部分,其中遮蔽件为紫外光固化油墨;

步骤4:采用固化机构,通过紫外光固化的方式将遮蔽件固化;其中,固化机构的工作功率为28千瓦,紫外光波长380纳米,固化机构对遮蔽件的固化时间为15秒;

步骤5:根据需要制造的车窗玻璃的形状,将设置有遮蔽件的玻璃基板裁切成与车窗玻璃相应的形状;

步骤6:将具有与车窗玻璃相对应形状的玻璃基板的外轮廓边缘磨削为圆弧形状;

步骤7:采用炉外钢化工艺或者辊压成型工艺,将设置有遮蔽件的玻璃基板弯曲成型,得到最终的车窗玻璃。

实施例3

步骤1:提供玻璃基板,所述玻璃基板的面积为1.13平方米,所述玻璃基板的厚度为3.2毫米;提供印刷件,所述印刷件的第一区域的面积为0.37平方米,所述印刷件的第二区域的面积为0.76平方米,所述第一区域的形状与需要制造的车窗玻璃上的印刷区域的形状相对应,所述第二区域的形状与车窗玻璃上的透明区域的形状相同;

步骤2:采用含有去离子水的洗涤机构清洗玻璃,将印刷件的第一区域与玻璃基板上需要印刷的部分对齐;将印刷件的第二区域与玻璃基板上用于形成车窗玻璃透明区域的部分对齐;

步骤3:采用印刷工装,将遮蔽件通过印刷件的第一区域印制在玻璃基板上需要印刷的部分,其中遮蔽件为紫外光固化油墨;

步骤4:采用固化机构,通过紫外光固化的方式将遮蔽件固化;其中,固化机构的工作功率为25千瓦,紫外光波长400纳米,固化机构对遮蔽件的固化时间为20秒;

步骤5:根据需要制造的车窗玻璃的形状,将设置有遮蔽件的玻璃基板裁切成与车窗玻璃相应的形状;

步骤6:将具有与车窗玻璃相对应形状的玻璃基板的外轮廓边缘磨削为圆弧形状;

步骤7:采用炉外钢化工艺或者炉内钢化成型工艺,将设置有遮蔽件的玻璃基板弯曲成型,得到最终的车窗玻璃。

针对实施例1-3所生产的车窗玻璃,分别检测车窗玻璃的印刷部分的外边缘距离相应的玻璃基板的外边缘的距离;

表1实施例1-3所生产的车窗玻璃的印刷部分的外边缘距离相应的玻璃基板的外边缘的距离检测结果

通过上述表格可知,通过采用本发明所述的车窗玻璃制备方法制造的车窗玻璃,其印刷部分的外边缘距离相应的玻璃基板的外边缘的距离在0~0.3范围内;由此可知通过本发明所述的车窗玻璃制备方法生产的车窗玻璃,其印刷部分的外边缘距离相应的玻璃基板的外边缘的平均距离相对于传统的车窗玻璃生产方法所生产的车窗玻璃,明显减小,提高了车窗玻璃的外观造型和印刷质量。

以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化;凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 车窗玻璃、车窗玻璃总成及其制备方法

- 一种超亲水剂、制备方法及超亲水车窗玻璃