一种具有实时剪断和反馈施压的打印连续纤维的喷头装置

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及3D打印技术领域,尤其涉及一种具有实时剪断和反馈施压的打印连续纤维的喷头装置。

背景技术

目前,3D打印技术用于连续纤维复合材料的三维成型,能够充分发挥3D打印无需模具、一体成型及纤维材料轻质高强的优势,改进了传统纤维铺放或缠绕成型方式对模具依赖性强、模型复杂度受限的不足,在航空航天、汽车工业、零部件制造等领域具有广阔前景。

传统的连续纤维铺放成型方式,采用简单固定式压轮装置对纤维丝束在模具上进行压紧。但对于以层层叠加增材制造为成型方式的3D打印技术,由于不需要模具支持、不受模型复杂性限制,因此需要针对成型件的力学性能需求及纤维连续性与方向性特点,规划合理的打印路径,保证高性能三维成型。一方面在3D打印过程中,需要对所打印丝束实时施加温度与压力,以增加各层之间的致密性;同时,对于复杂模型的空程路径或跳转点,需要能够实时抬起压力装置并提供剪断功能,提高打印速度和避免对所成型部分的干涉;另一方面,由于路径的复杂性,除了直线路径外,对于折线、曲线等不规则路径,压力装置还需要做到空间位置的实时跟踪和变换,以保证成型效果。因此,对于纤维3D打印的压力装置从压力温度实施、实时剪断以及三维空间位置变换等方面提出了要求。

鉴于此,在连续纤维材料3D打印过程中,需要一种适合成型路径跳转、复杂路径空间跟踪能力的压力装置对纤维丝束进行实时压力实施以及能实时实时剪断,以提高成型零部件多层间的致密性,提升打印质量。

发明内容

针对现有技术的上述缺陷,本发明提供的一种具有实时剪断和反馈施压的打印连续纤维的喷头装置,解决了上述技术问题,提供一种能够适合成型路径跳转、复杂路径空间跟踪能力的压力装置对纤维丝束进行实时压力实施以及能实时剪断,以提高成型零部件多层间的致密性,提升打印质量的具有实时剪断和反馈施压的打印连续纤维的喷头装置。

为了达到上述目的,本发明提供如下技术方案:

一种具有实时剪断和反馈施压的打印连续纤维的喷头装置包括:

旋转装置,所述施压装置固定在垂直支架的上端,用于转动施压装置和剪断装置;

喷头装置,所述垂直支架的出口端出来的所述连续纤维材料经过喷头装置喷出;

施压装置,用于对所述喷头装置出口端喷出的连续纤维材料进行施压,所述施压装置固定在所述旋转装置的上,并且置于所述垂直支架的一侧;

剪断装置,用于对所述喷头装置出口端喷出的连续纤维材料进行剪断,所述剪断装置固定在旋转装置上,并且与所述施压装置相对设置在所述垂直支架的另一侧。

其中,所述旋转装置包括:主动齿轮、旋转电机、从动齿轮、旋转支架和角度陀螺仪传感器;所述旋转电机连接在所述垂直支架上;所述主动齿轮和旋转支架连接在所述旋转电机上;所述从动齿轮连接在所述从动齿轮,并且从动齿轮与所述主动齿轮啮合;所述角度陀螺仪传感器固定在所述旋转支架上;所述连续纤维材料穿过旋转支架中部进入所述垂直支架内,并且穿过所述垂直支架由所述喷头装置喷出;所述旋转支架的两侧分别设有相对设置的施压装置和剪断装置。

其中,所述喷头装置包括:喷头、加热棒、传热块和温度传感器;所述喷头与所述垂直支架内部连通,并且所述连续纤维材料由所述喷头下方的工作端喷出;所述传热块固定在所述喷头上;所述加热棒和温度传感器分别与传热快连接。

其中,所述施压装置包括:施压丝杆电机、施压导轨、施压滑块、压辊、压辊加热棒和应力传感器;所述施压导轨与所述旋转装置连接;所述施压丝杆电机固定在施压导轨上,并且所述施压丝杆电机远离所述喷头装置;所述施压滑块沿所述施压导轨滑动,并且所述施压滑块与所述施压丝杆电机的工作端连接,施压丝杆电机驱动所述施压滑块沿所述施压导轨滑动;所述压辊加热棒转动连接在所述施压滑块的一端,并且所述压辊加热棒远离所述施压丝杆电机;所述压辊加热棒上包裹有所述压辊;所述应力传感器设置在所述压辊加热棒上。

其中,所述剪断装置包括:剪断丝杆电机、剪断导轨、剪断滑块、剪断刀和剪断实施丝杆电机;所述剪断导轨连接在所述旋转装置上,所述剪断导轨远离所述喷头装置的一端设有剪断丝杆电机;所述剪断滑块沿所述剪线导轨滑动,并且所述剪断丝杆电机与所述剪断滑块连接,驱动剪线滑块沿所述剪线导轨移动;所述剪断实施丝杆电机连接在剪线滑块上,并且所述剪断实施丝杆电机远离所述剪断丝杆电机;所述剪断实施丝杆电机朝向所述喷头装置的一端设有剪断刀,并且所述剪断刀处于所述喷头装置的下方,所述剪断实施丝杆电机驱动剪断刀向喷头装置喷出的所述连续纤维材料往复移动,以便剪断所述连续纤维材料。

其中,所述角度螺旋仪传感器实时测量所述旋转支架的旋转角度并将信号反馈给所述旋转电机进行实时补偿。

其中,所述应力传感器实时检测压辊处的压力大小,并将信号实时传输给所述施压丝杆电机。

其中,所述温度传感器检测所述传热块的温度。

本发明的有益效果是:本发明提供的一种具有实时剪断和反馈施压的打印连续纤维的喷头装置,本发明针对纤维材料3D打印致密性对压力、温度的需求,以及纤维连续性和方向性特性,压力装置需要能够适应路径跳转与对复杂路径实时跟踪能力的要求,完成压力的实施与路径跳转时压力的消除;剪断装置需要能够处理路径跳转时的连续纤维的剪断过程,完成连续纤维的实时剪断处理,通过压轮与加热棒一体化装置同时满足压力与温度的需要;通过围绕打印喷头的空间运动机构,能够完成打印丝束的轨迹实时跟踪和调整。

本发明集压力、温度、空间垂直、旋转、剪断运动功能为一体,同时满足纤维3D打印的致密性、路径跳转、复杂路径高性能成型的需求,具有装置结构简易、参数可调、功能齐全的特点,为高性能纤维材料3D打印的实现提供基础。

为了能更进一步了解本发明的特征以及技术内容,请参阅以下有关本发明的详细说明与附图,然而附图仅提供参考与说明用,并非用来对本发明加以限制。

附图说明

下面结合附图,通过对本发明的具体实施方式详细描述,将使本发明的技术方案及其它有益效果显而易见。

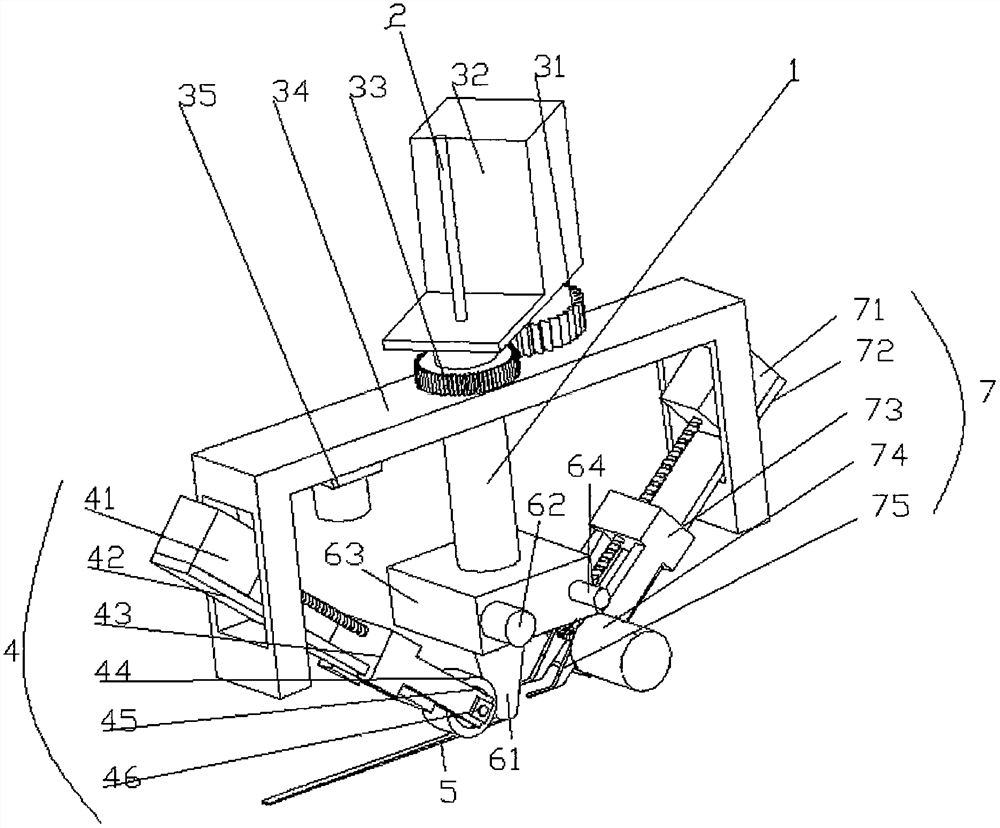

图1是本发明一种具有实时剪断和反馈施压的打印连续纤维的喷头装置的施压状态结构示意图。

图2是本发明一种具有实时剪断和反馈施压的打印连续纤维的喷头装置的剪断状态结构示意图。

图3是本发明一种具有实时剪断和反馈施压的打印连续纤维的喷头装置的旋转后状态结构示意图。

附图标记:

1、垂直支架;2、连续纤维材料;3、旋转装置;4、施压装置;5、成型纤维;6、喷头装置;7、剪断装置;

31、主动齿轮;32、旋转电机;33、从动齿轮;34、旋转支架;35、角度陀螺仪传感器;

41、施压丝杆电机;42、施压导轨;43、施压滑块;44、压辊;45、压辊加热棒;46、应力传感器;

61、喷头;62、加热棒;63、传热块;64、温度传感器;

71、剪断丝杆电机;72、剪断导轨;73、剪断滑块;74、剪断刀;75、剪断实施丝杆电机。

具体实施方式

为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的优选实施例及其附图进行详细描述。

请参阅图1至图3,一种具有实时剪断和反馈施压的打印连续纤维的喷头装置包括:旋转装置3、喷头装置6、施压装置4和剪断装置7;所述施压装置4固定在垂直支架1的上端,用于转动施压装置4和剪断装置7;所述垂直支架1的出口端出来的所述连续纤维材料2经过喷头装置6喷出;用于对所述喷头装置6出口端喷出的连续纤维材料2进行施压,所述施压装置4固定在所述旋转装置3的上,并且置于所述垂直支架1的一侧;用于对所述喷头装置6出口端喷出的连续纤维材料2进行剪断,所述剪断装置7固定在旋转装置3上,并且与所述施压装置4相对设置在所述垂直支架1的另一侧。

进一步,所述旋转装置3包括:主动齿轮31、旋转电机32、从动齿轮33、旋转支架34和角度陀螺仪传感器35;所述旋转电机32连接在所述垂直支架1上;所述主动齿轮31和旋转支架34连接在所述旋转电机32上;所述从动齿轮33连接在所述从动齿轮33,并且从动齿轮33与所述主动齿轮31啮合;所述角度陀螺仪传感器35固定在所述旋转支架34上;所述连续纤维材料2穿过旋转支架34中部进入所述垂直支架1内,并且穿过所述垂直支架1由所述喷头装置6喷出;所述旋转支架34的两侧分别设有相对设置的施压装置4和剪断装置7。

旋转装置3固定在垂直支架1的上端。旋转装置3包括:固定在垂直支架1上的旋转电机32、固定在旋转电机32上的主动齿轮31、旋转支架34、固定在旋转支架34上的从动齿轮33以及固定在旋转支架34的角度螺旋仪传感器组成;所述旋转电机32固定不动,当旋转电机32运作时,由主动齿轮31和从动齿轮33的啮合作用带动旋转支架34旋转,从而带动施压装置4和剪断装置7一起旋转,所述角度螺旋仪传感器可实时测量旋转角度并可将信号反馈给旋转电机32进行实时补偿。

进一步,所述喷头装置6包括:喷头61、加热棒62、传热块63和温度传感器64;所述喷头61与所述垂直支架1内部连通,并且所述连续纤维材料2由所述喷头61下方的工作端喷出;所述传热块63固定在所述喷头61上;所述加热棒62和温度传感器64分别与传热快连接。

需要说明的是,喷头装置6固定在垂直支架1的下端,喷头装置6包括:固定在垂直支架1下端的喷头61、固定在喷头61上的传热块63、固定在传热块63上的加热棒62以及温度传感器64;所述加热棒62工作时,通过传热块63的作用能使喷头61在温度传感器64的检测下达到指定温度。

进一步,所述施压装置4包括:施压丝杆电机41、施压导轨42、施压滑块43、压辊44、压辊加热棒45和应力传感器46;所述施压导轨42与所述旋转装置3连接;所述施压丝杆电机41固定在施压导轨42上,并且所述施压丝杆电机41远离所述喷头装置6;所述施压滑块43沿所述施压导轨42滑动,并且所述施压滑块43与所述施压丝杆电机41的工作端连接,施压丝杆电机41驱动所述施压滑块43沿所述施压导轨42滑动;所述压辊加热棒45转动连接在所述施压滑块43的一端,并且所述压辊加热棒45远离所述施压丝杆电机41;所述压辊加热棒45上包裹有所述压辊44;所述应力传感器46设置在所述压辊加热棒45上。

施压装置4固定在旋转装置3的旋转支架34的一侧。固定在旋转支架34上的施压导轨42,作为施压滑块43滑动的导轨,使得施压滑块43能够在其上进行滑动,进而改变与施压滑块43上设置的压辊44与连续纤维材料2的距离;通过压辊44将连续纤维材料2压成成型纤维5。所述施压滑块43与施压丝杆电机41采用丝杆螺母副的配合方式并在处于施压导轨42的限定运动自由度下,只能延施压滑块43方向运动;所述压辊44与压辊加热棒45采用间隙配合的方式;使得所述压辊加热棒45工作时能到达指点温度,当施压电机以及压辊44加热棒45工作时,压辊44能到达指定位置以及指定温度下对连续纤维材料2进行施压,所述压辊44的施压位置可调节且压辊44下端位置应低于喷头61下端位置,所述应力传感器46能实时检测压辊44处的压力大小,并将信号实时传输给施压丝杆电机41,从而控制施压位置进而能实时控制压辊44的施压大小。

进一步,所述剪断装置7包括:剪断丝杆电机71、剪断导轨72、剪断滑块73、剪断刀74和剪断实施丝杆电机75;所述剪断导轨72连接在所述旋转装置3上,所述剪断导轨72远离所述喷头装置6的一端设有剪断丝杆电机71;所述剪断滑块73沿所述剪线导轨滑动,并且所述剪断丝杆电机71与所述剪断滑块73连接,驱动剪线滑块沿所述剪线导轨移动;所述剪断实施丝杆电机75连接在剪线滑块上,并且所述剪断实施丝杆电机75远离所述剪断丝杆电机71;所述剪断实施丝杆电机75朝向所述喷头装置6的一端设有剪断刀74,并且所述剪断刀74处于所述喷头装置6的下方,所述剪断实施丝杆电机75驱动剪断刀74向喷头装置6喷出的所述连续纤维材料2往复移动,以便剪断所述连续纤维材料2。

需要说明的是,剪断装置7固定在旋转装置3的旋转支架34的另一侧。剪断装置7与施压装置4相对设置,剪断装置7包括:固定在旋转支架34上的剪断导轨72、固定在导轨上的剪断丝杆电机71、配合在剪断丝杆电机71上的剪断滑块73、固定在剪断滑块73一端的剪断实施丝杆电机75、配合在剪断实施丝杆电机75上的两个剪断刀74,所述剪断滑块73与剪断丝杆电机71采用丝杆螺母副的配合方式并在处于剪断导轨72的限定运动自由度下,只能延剪断滑块73方向运动。所述剪断实施丝杆电机75与剪断刀74采用丝杆螺母副的配合方式并处于丝杆的限定运动自由度下,只能延剪断丝杆电机71的丝杆方向运动,所述剪断刀74在不实施剪断功能时与喷头61保持一定距离而不干涉打印过程,当实施剪断功能时,由剪断丝杆电机71以及剪断实施丝杆电机75作用将其送至喷头61下端处并剪断纤维。

进一步,所述角度螺旋仪传感器实时测量所述旋转支架34的旋转角度并将信号反馈给所述旋转电机32进行实时补偿。

进一步,所述应力传感器46实时检测压辊44处的压力大小,并将信号实时传输给所述施压丝杆电机41。

进一步,所述温度传感器64检测所述传热块63的温度

进一步,所述旋转装置3在路径角度发生变化时能使施压装置4实施旋转从而保证压辊44能充分施压打印纤维材料。

进一步的,所述剪断装置7在施压时与喷头61处于不干涉的状态,保证施压打印的连续性,当路径出现跳转时,即打印空程时,所述施压装置4抬起,所述剪断装置7将剪断刀74运动到喷头61下端并实施剪断,从而保证打印的正常运行。

工作方式:

从图3中的运动可知,当成型纤维5的路径发生变化时,为保证施压的功能,施压装置4需根据路径角度的变化值而实时的变换角度,旋转装置3由旋转电机32提供动力,带动主动齿轮31旋转将运动传递给从动齿轮33,而从动齿轮33与旋转支架34固定在一起,从而实现固定在旋转装置3上的施压装置4以及剪断装置7的旋转运动,为保证旋转的精确性,在旋转支架34上安装有能实时测量旋转角度的角度陀螺仪传感器35,它能实时检测旋转装置3的旋转角度,当出现误差时能及时调整旋转角度从而提高旋转精确度。

施压装置4安装在旋转支架34的一端,可实现施压装置4的旋转功能。施压丝杆电机41提供动力带动施压滑块43延施压导轨42方向实现直线往复运动,从而可完成压辊44的施压与抬起动作,压辊加热棒45可将热量传递给压辊44实现压辊44的升温过程,当打印连续纤维材料2时,压辊44往下运动对成型纤维5实现施压过程,当走空程以及剪断材料时,压辊44往上抬起而不影响运动过程,应力传感器46安装在施压滑块43的下端,位置接近压辊44以便更精确的测量施压压力值并能反馈压力值信号给施压丝杆电机41从而实现压力值的精确控制。

喷头装置6安装在垂直支架1的下端,主要作用与纤维材料的升温熔融过程,在加热棒62以及温度传感器64的控制下,通过传热块63是喷头61内部到达指定温度熔融纤维材料,以便纤维材料能打印成成型材料。

剪断装置7安装在旋转支架34的另一端,可实现打印空程时连续纤维材料2的剪断过程。剪断丝杆电机71提供动力带动剪断滑块73延剪断导轨72方向实现直线往复运动,剪断刀74与剪断实施丝杆电机75采用丝杆螺母副的配合方式,由剪断实施丝杆电机75提供动力带动剪断刀74延丝杆方向往复运动,在以上两个往复运动配合下实现剪断刀74的剪断和抬起功能。

如附图2所示,当实施剪断时,施压装置4抬起,剪断刀74移动到喷头61下端对材料进行剪断,剪断完成后,剪断装置7再讲剪断刀74往上移动到与喷头装置6保证安全距离的位置。

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应所述以权利要求的保护范围为准。

- 一种具有实时剪断和反馈施压的打印连续纤维的喷头装置

- 一种带自剪断功能的连续纤维3D打印机喷头及其使用方法