一种沉积单元与基体界面结合状态的检测方法及其前处理方法

文献发布时间:2023-06-19 12:00:51

技术领域

本发明涉及界面结合状态检测技术领域,具体而言,涉及一种沉积单元与基体界面结合状态的检测方法及其前处理方法。

背景技术

喷涂,如气雾化喷涂、热喷涂、冷喷涂等,是对零部件进行表面处理后,在其表面制备一层涂层以对零件表面的形态、化学成分、组织结构及应力状态进行改变,从而获得所需要表面性能(包括防腐、耐磨、抗氧化、耐高温、导电、导热、导磁等)的方法。其只需在本体材料表面制备一层几微米到几毫米厚的功能涂层,便可大幅度提升零部件的服役性能,还可赋予零部件本身不具备的新的功能。

涂层形成,如热喷涂、冷喷涂等,往往是通过火焰、电弧或等离子体等热源,将某种线状或粉末状的材料加热熔化或半熔化状态(或以固态形式直接加速),以单个沉积单元的形式,经历加速、碰撞、凝固从而沉积到零部件表面,当大量的沉积单元,相互累加堆积,便可在零部件表面形成涂层。从而在对零部件材进行强化(如耐磨、耐蚀等)、赋能(导电、导热、导磁、光学等)或再生(对尺寸超差零件进行尺寸恢复)。该技术已广泛用于如航天、航空、冶金、机械、造纸、石油化工、生活家电等几乎所有工业领域。

涂层与零件之间的结合强度是涂层质量异常重要的评价指标,直接影响装备零部件的性能、服役安全与寿命,如何进一步提高涂层/基体界面间的结合强度,优化涂层的防护性能,提高涂层的是使用寿命是涂层制备面临的重要挑战。

涂层本质上是由大量高速飞行的喷涂粒子撞击基体逐层堆垛所形成的,单个沉积单元的结合状态的研究对整体涂层最终结合性能的优化异常重要。单元粒子碰撞到基体后的行为是相关学者极为关心的课题,包括制备条件对沉积单元粒子的形态影响,基体预热温度对沉积单元粒子形态的影响,沉积单元与基体界面的结合状态。因为涂层技术的沉积单元尺寸过小,只有1-500微米,研究人员多是通过扫描电镜、显微镜,放大镜、透射电镜观察,研究分析沉积单元的表面或者截面状态,对于沉积单元与零件表面的二维结合状态,尚无有效方法获得。

而积单元与零件表面的二维结合状态可直接反映沉积单元与零件表面的结合状态,涂层与零件是否发生元素扩散,是否形成有效结合,扩散结合区域面积比例如何,分布如何,均是沉积单元与零部件表面结合研究的重要信息,也是相关涂层研究及性能优化的重要信息基础,这些信息对于涂层与零件表面结合强度优化方面有着实质性的作用。但沉积单元与零件表面二维结合信息获得的缺失,严重影响相关工作的进行。

鉴于此,特提出本发明。

发明内容

本发明的目的之一于提供一种沉积单元与基体界面结合状态检测的前处理方法,其能够暴露出沉积单元与基体表面的结合断裂面,有利于快速准确的得到沉积单元与基体界面的二维结合信息。

本发明的目的之二包括提供一种沉积单元与基体界面结合状态的检测方法,可获得沉积单元与基体界面的二维结合信息。

本申请可这样实现:

第一方面,本申请提供一种沉积单元与基体界面结合状态检测的前处理方法,包括以下步骤:在基体表面的沉积单元上覆着粘合剂,通过外力作用使粘合剂以及至少部分沉积单元共同从基体的表面剥离,暴露出剥离断面以供检测。

在可选的实施方式中,当沉积单元与基体之间具有孔隙时,在施加外力前,还包括对覆着有粘合剂和沉积单元的基体进行后处理以使粘合剂渗入并填充沉积单元与基体之间的孔隙。

在可选的实施方式中,后处理的方式包括加热、保温和超声中的至少一种。

在可选的实施方式中,粘合剂包括FM1000胶和E7胶中的至少一种。

在可选的实施方式中,沉积单元由喷涂材料喷涂于基体表面而得。

在可选的实施方式中,覆盖沉积单元之前,还包括对基体进行预处理。

在可选的实施方式中,预处理包括喷砂、抛光、机械打磨、激光雕刻、预热及清洗中的至少一种。

在可选的实施方式中,前处理方法还包括:在粘合剂的背离沉积单元的一侧的表面连接对偶件,且对偶件与粘合剂之间的结合力大于粘合剂与沉积单元之间的结合力。

第二方面,本申请还提供一种沉积单元与基体界面结合状态的检测方法,包括:对经上述前处理方法得到的试样施加外力,以使粘合剂以及至少部分沉积单元共同从基体表面剥离,暴露出剥离断面,随后对剥离断面进行检测。

在可选的实施方式中,检测包括检测被剥离的沉积单元和基体之间的界面的二维结合信息。

在可选的实施方式中,检测方式包括扫描电镜、能谱扫描、显微镜、放大镜以及透射电镜中的至少一种。

本申请的有益效果包括:

本申请通过在基体表面的沉积单元上覆着粘合剂,以在外力作用下使粘合剂以及至少部分沉积单元共同从基体表面剥离,从而暴露出沉积单元与基体表面的结合断裂面,进而可以完整的表征涂层最原始、最基本以及最重要的形成信息。相应的检测方法操作简单,成本低,实用性强,相对于传统的以表面或者截面观察沉积单元界面结合状态的方法而言,能够快速准确地得到沉积单元与基体界面的二维结合信息,信息量完整而准确,对于喷涂涂层技术的研究及进一步提高涂层/基体界面间的结合强度,优化涂层的性能具有重要意义。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

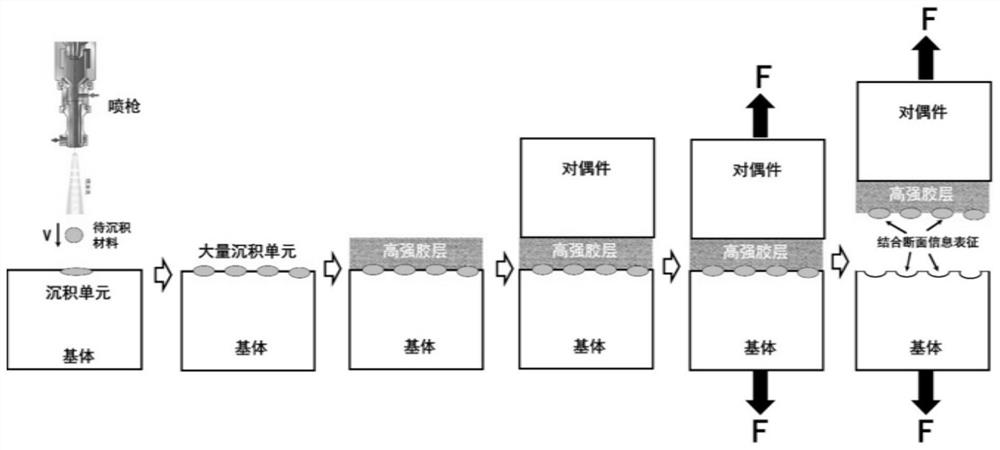

图1为本申请中剥离件的制备过程及剥离过程的流程示意图;

图2为本申请实施例1的剥离件中纯镍沉积单元和铝基体界面的二维结合形貌图;

图3为本申请实施例1的剥离件中纯镍沉积单元和铝基体界面结合的表面形貌图;

图4为本申请实施例1的剥离件中纯镍沉积单元和铝基体界面结合的截面形貌图;

图5为本申请实施例2的剥离件中纯铜沉积单元和不锈钢基体界面的二维结合形貌图;

图6为本申请实施例2的剥离件中纯铜沉积单元和不锈钢基体界面结合的表面形貌图;

图7为本申请实施例2的剥离件中纯铜沉积单元和不锈钢基体界面结合的截面形貌图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本申请提供的沉积单元与基体界面结合状态的检测方法及其前处理方法进行具体说明。

本申请提出一种沉积单元与基体界面结合状态检测的前处理方法,包括以下步骤:于基体表面的沉积单元上覆着粘合剂,通过外力作用使粘合剂以及至少部分沉积单元(优选为大量独立的沉积单元)共同从基体表面剥离,暴露出剥离断面以供检测。

上述表述可以理解为:剥离时,可以是部分沉积单元从基体表面剥离,也可以是所有的沉积单元均从基体表面剥离。

在可选的实施方式中,覆盖沉积单元之前,可对基体进行预处理。

可参考地,预处理例如可包括喷砂、抛光、机械打磨、激光雕刻、预热及清洗中的至少一种。通过喷砂、抛光、机械打磨和激光雕刻可获得不同表面状态的基体。清洗(丙酮或酒精)可以起到去除油污,灰尘等各类污染物,使基体表面保持清洁状态的作用。

本申请中,沉积单元由喷涂材料喷涂于基体表面而得。优选地,在沉积过程中,将基体固定,不发生抖动和位移等。

可参考地,喷涂材料可以为陶瓷、金属或橡胶等任意可喷涂的材料,喷涂材料的形式可以为粉末、丝材或液料等任意可喷涂的形式。

喷涂工艺可以为气雾化喷涂、热喷涂、冷喷涂或液料喷涂等任何喷涂工艺。可参考地,具体可以为电弧喷涂、等离子喷涂、火焰喷涂、超音速喷涂或气体动力喷涂等。

喷涂过程中,可通过对工艺参数,如送粉速度、加热功率、加速功率、气体流量、喷涂距离、喷涂交底或走枪速度等进行任意组合的调控,以实现对单个沉积单元的沉积状态以及该沉积单元与基体的结合方式进行完整的观察和分析。

值得说明的是,本申请中,沉积单元可以仅为1层,也可以为多层,也即原始基体的表面可以覆盖有至少2层沉积单元,不同的沉积单元由不同的喷涂材料喷涂而得,每个沉积单元之间呈相互独立粘结的状态,每个沉积单元之间互不干扰。

按靠近基体至远离基体的方向,当研究第1层沉积单元和第2层沉积单元之间的界面结合信息时,可将第1层沉积单元看作“基体”,第2层沉积单元以及后面的沉积单元均看成沉积于第1层沉积单元表面的“沉积单元”,在此过程中,剥离时,第2层沉积单元与远离第1层沉积单元的其余沉积单元均维持一体状态。其余的沉积单元之间的界面结合信息以此类推。

值得说明的是,上述“沉积单元位于基体与粘合剂之间”涵盖以下三种情况:一是,基体的表面沉积有沉积单元层,粘合剂则是覆盖于沉积单元的背离基体的一侧的表面,此时,粘合剂与基体之间互不接触。二是,基体的部分表面沉积有沉积单元,而剩余的部分表面未沉积有沉积单元,粘结剂不仅附着于沉积单元的表面同时还覆着于未沉积有沉积单元的基体表面。三是,基体的表面均沉积有沉积单元,但沉积单元与基体之间具有孔隙,粘结剂附着于沉积单元的表面。

相应地,第一种情况下,粘合剂与沉积单元之间的结合力至少大于部分沉积单元与基体之间的结合力。第二种情况和第三种情况下,粘合剂与沉积单元之间的结合力大于粘合剂与基体之间的结合力,至少部分沉积单元与基体之间的结合力小于或等于粘合剂与基体之间的结合力。

当沉积单元与基体之间具有孔隙时(对应上述的第三种情况),在施加外力前,还包括对覆着有粘合剂和沉积单元的基体进行后处理以使粘合剂渗入并填充沉积单元与基体之间的孔隙,不仅有利于使粘合剂与沉积单元表面充分接触,同时还能利于后续的剥离,获得较为直观和准确的截面结合状态信息。

在可选的实施方式中,上述后处理的方式例如可包括加热、保温和超声中的至少一种。

本申请中,粘合剂为高结合强度的粘合剂,例如可以包括FM1000胶、E7胶和502中的至少一种。

进一步地,上述前处理方法还包括:在粘合剂的背离沉积单元的一侧的表面连接对偶件,且对偶件与粘合剂之间的结合力大于粘合剂与沉积单元之间的结合力,外力则施加于对偶件上。

上述对偶件可以为任意材料、任意尺寸的工件,仅需满足相应的拉拔机械性能即可。上述基体、沉积单元、粘合剂以及对偶件形成的整体称为“剥离件”。

相应地,本申请还提供了一种沉积单元与基体界面结合状态的检测方法,其包括对经上述前处理方法得到的试样施加外力,以使粘合剂以及至少部分沉积单元共同从基体表面剥离,暴露出剥离断面,随后对剥离断面进行检测。

具体的,于剥离件的基体和对偶件上面,同时施加相反的作用力,直至粘合剂(粘合剂层,高强胶层)与基体分离,此时,大量沉积单元便会随着粘合剂层从基体表面剥离下来,而被剥离的沉积单元与基体之间的剥离断面便会完全暴露出来。上述剥离件的制备过程和剥离过程的流程示意图如图1所示。

在可选的实施方式中,上述断面结构检测包括检测沉积单元和基体之间的界面的二维结合信息。检测方式例如可包括扫描电镜、能谱扫描、显微镜、放大镜以及透射电镜中的至少一种。

承上,传统沉积单元界面结合状态研究只能观察沉积单元的表面和截面形貌,无法完整反映单个沉积单元/基体界面的结合信息,本申请利用沉积单元剥离技术,可以简单的、低成本的、大量的获得沉积单元/基体断裂形貌,并可在微米级(优选)、纳米级尺寸直接表征沉积单元的结合信息。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

实施例1

本实施例提供一种喷涂沉积单元界面结合状态检测方法,包括如下步骤:

对100×100×100mm的铝基体表面进行抛光预处理,以获得光滑平整的零件表面状态。

将铝基基体固定在喷涂台上,保证沉积单元制备过程中,不发生抖动,位移等不利因素。

利用丙酮或酒精对铝基体表面进行清洗,去除油污,灰尘等各类污染物,使铝基体表面保持清洁状态。

利用低温高速喷涂,在铝基体表面制备纯镍沉积单元。其中,超音速火焰喷涂的工艺条件包括喷涂距离为60mm,送粉速率为0.5g/min;燃油流速为5L/h,压强为2MPa;氧气流速为20L/h,压强为3MPa;氩气流速为5L/h,压强为0.7MPa。

在纯镍沉积单元的表面涂覆一层高结合强度FM1000粘合剂,并在粘合剂的表面粘贴100×100×100mm不锈钢对偶件,完成纯镍沉积单元/铝基体剥离件的制备。

在沉积单元剥离件的铝基体和不锈钢对偶件上面,施加相反作用力,直至FM1000粘合剂与铝基体分离。从而使大量纯镍沉积单元随着FM1000粘合剂层从基体表面剥离下来,然后将沉积单元/基体的剥离断面暴露出来。

利用扫描电镜观察纯镍沉积单元(Ni颗粒)和铝基体的剥离断面,完成WC-12Co沉积单元和铝基体界面结合状态的检测,其结果如图2所示,该图显示:沉积单元颗粒中心光滑,无明显异常。沉积单元周围分布有明显的环装冶金结合断裂带,呈现明显的韧窝结构。分析结果显示,此工艺条件下,沉积单元中心与基体无法形成有效结合,整个区域有效结合面积不超过50%。

此外,采用现有的结合界面观测手段(扫描电镜方式,SEM)对该剥离件进行喷涂沉积单元的表面形貌和截面形貌进行检测,其结果分别如图3和图4所示,表明:表面形貌只能观察到沉积单元与基体的表面,无法得到沉积单元与基体间的结合界面信息。截面形貌只能观察到沉积单元与基体间的一维形貌,无法全面反映沉积单元与基体表面的结合信息;同时,经过切割、抛光制备的样品,无法确认截面形貌处于沉积单元的具体位置,故相关信息的对界面结合分析的指导意义极其有限。

实施例2

本实施例提供一种喷涂沉积单元界面结合状态检测方法,包括如下步骤:

对直径25.6mm、长度100mm的不锈钢基体表面进行喷砂预处理,以获得粗糙度Ra为5微米的零件表面状态。

将不锈钢基体固定在喷涂台上,保证沉积单元制备过程中,不发生抖动,位移等不利因素。

利用酒精对不锈钢基体表面进行清洗,去除油污,灰尘等各类污染物,使不锈钢基体表面保持清洁状态。

利用气体动力喷涂在不锈钢基体表面制备纯铜沉积单元。其中,气体动力喷涂的工艺条件包括喷涂距离为50mm,送粉速率为2g/min;工作气体为空气,气体压力为3MPa,气体温度为300℃,喷枪移动速度为200mm/min。

在纯铜沉积单元的表面涂覆一层高结合强度E7胶粘合剂,并在粘合剂的端面粘贴直径25.6mm、长度100mm的45#钢材质的对偶件,完成纯铜沉积单元/不锈钢基体剥离件的制备。

在沉积单元剥离件的不锈钢基体和45#钢对偶件上面,施加相反作用力,直至E7胶粘合剂与不锈钢基体分离。从而使大量纯铜沉积单元随着E7胶粘合剂层从基体表面剥离下来,然后将纯铜沉积单元/不锈钢基体的剥离断面暴露出来。

利用电镜元素扫描观纯铜沉积单元和不锈钢基体的剥离断面,完成纯铜沉积单元和不锈钢基体界面结合状态的检测,其结果如图5所示,该图显示:沉积单元与颗粒间的结合主体分为三个区域,中心原始区域,围绕中心的环装冶金结合断裂韧窝结构区域及最外围的未结合区域,整个结合界面信息非常完整清晰。

此外,采用现有技术中通常采用的扫描电镜方式对该剥离件进行喷涂沉积单元的表面形貌和截面形貌进行检测,其结果分别如图6和图7所示,表明:表面形貌只能观察到沉积单元与基体的表面,无法得到沉积单元与基体间的结合界面信息。截面形貌只能观察到沉积单元与基体间的一维形貌,且由于抛光过程的材料填充,该图界面显示完全结合,但实际为假象,并未体现出真实的结合信息(已无法真实的反映沉积单元与基体表面的结合信息),容易产生误导。同时,经过切割、抛光制备的样品,无法确认截面形貌处于沉积单元的具体位置,故相关信息的对界面结合分析的指导意义极其有限。

综上,本申请通过于表面沉积有沉积单元的基体的表面覆着粘合剂,以在外力作用下使粘合剂以及至少部分沉积单元共同从基体表面剥离,从而暴露出沉积单元与基体表面的结合断裂面,进而可以完整的表征涂层最原始、最基本以及最重要的形成信息。相应的检测方法操作简单,成本低,实用性强,相对于传统的以表面或者截面观察沉积单元界面结合状态的方法而言,能够快速准确地得到沉积单元与基体界面的二维结合信息,信息量完整而准确,对于喷涂涂层技术的研究及进一步提高涂层/基体界面间的结合强度,优化涂层的性能具有重要意义。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种沉积单元与基体界面结合状态的检测方法及其前处理方法

- 一种沉积单元与基体界面结合状态的检测方法及其前处理方法