低温堆压力容器进出口接管与换热器接管焊接工艺

文献发布时间:2023-06-19 12:02:28

技术领域

本发明涉及接管焊接技术领域,特别是涉及一种低温堆压力容器进出口接管与换热器接管焊接工艺。

背景技术

某低温堆压力容器进出口接管与换热器接管现场安装采用全位置对接TIG氦弧内焊,管外径57mm、壁厚4mm、焊缝深度261mm。全位置焊接时,不同位置的熔池受到电弧力、重力、表面张力的综合作用是不一样的,再加上现场组对的错边、间隙和加工精度的偏差,很容易造成根部焊缝未焊透、焊穿、仰焊内凹,填充焊侧壁未熔合等缺陷。由于产品结构外部空间受限、无法外焊接管,管内部又无法加装耐高温熔池观察系统,只能内孔盲焊。管道对接焊采用常规U型或V型坡口多层多道焊接,过程中观察不到弧光和熔池,多焊一道便多一分危险,无法实时调整焊接参数又极大的增加了工艺难度,再者焊缝处于多个直管和弯管对接管组成的管路末端,坡口组对间隙和错边均较大,错边一旦超差V型或者U型坡口打底很难焊透。

发明内容

为解决以上技术问题,本发明提供一种低温堆压力容器进出口接管与换热器接管焊接工艺,焊接过程稳定,焊接质量高,焊接效率高。

为实现上述目的,本发明提供了如下方案:

本发明提供一种低温堆压力容器进出口接管与换热器接管焊接工艺,包括以下步骤:

步骤一、对低温堆压力容器进出口接管和换热器接管的待焊接的一侧加工I型坡口;

步骤二、在所述低温堆压力容器进出口接管和所述换热器接管的待焊接位置的外部安装气保护夹持工装,安装完成后使用内窥镜进入所述低温堆压力容器进出口接管和所述换热器接管内部,检查所述低温堆压力容器进出口接管和所述换热器接管的I型坡口的组对间隙和错边量是否满足小于0.5mm的精度要求,如果不满足小于0.5mm的精度要求,则调节所述气保护夹持工装上的调节螺栓直到组对精度合格为止,所述气保护夹持工装能够提供焊缝外保护氩气;

步骤三、将焊接设备中的焊枪伸至所述低温堆压力容器进出口接管和所述换热器接管内部,在所述内窥镜的辅助下将所述焊枪定位到所述低温堆压力容器进出口接管和所述换热器接管的待焊接位置之后采用全位置对接TIG氦弧内焊方式进行自动焊接。

优选地,在步骤三中,焊接参数如下:峰值电流为115A~130A,基值电流为58A~62A,峰值时间为120ms,基值时间为280ms,焊接速度为75mm/min,峰值电流跟踪的电弧电压为13.4V~14.0V,送丝速度为0.45m/min~0.6m/min。

优选地,在步骤三中,焊接过程中所述气保护夹持工装提供的所述焊缝外保护氩气的流量为5L/min。

优选地,在步骤三中,焊接后通过所述内窥镜观察焊缝,如果发现焊缝未熔合则进行修补焊。

优选地,所述低温堆压力容器进出口接管和所述换热器接管的母材均为0Cr18Ni10Ti,所述低温堆压力容器进出口接管和所述换热器接管的外径均为57mm且壁厚均为4mm。

优选地,在步骤三中,所述焊接设备还包括焊丝和钨极,所述焊丝采用直径为1.0mm的ER308L不锈钢焊丝,所述焊缝外保护氩气为高纯氩,所述钨极的直径为2.4mm,钨极干伸长为6mm~8mm。

优选地,在步骤三中,所述焊接设备为TIG自动焊接装置。

本发明相对于现有技术取得了以下技术效果:

本发明中的低温堆压力容器进出口接管与换热器接管焊接工艺,采用全位置对接TIG氦弧内焊方式进行自动焊接,克服了手工内焊无法对焊缝深度较大的全位置环缝进行焊接的问题。在使用TIG氦弧内焊方式的同时通过气保护夹持工装提供焊缝外保护氩气,即本发明中采用TIG氩氦混合气体焊接工艺,解决了采用TIG纯氦焊接工艺时焊接电弧在大电流时不够稳定以及其焊透性容易受管材S、Si化学元素含量的影响的问题。同时,对低温堆压力容器进出口接管和换热器接管的待焊接的一侧加工I型坡口,TIG氩氦混合气体焊接工艺与I型坡口相结合使得能够一次性焊透壁厚为4mm的接管,单面焊双面成型,焊缝成型美观,无需进行多层多道焊接,降低了焊接难度;通过采用I型坡口使得便于对组对间隙和错边量进行调整,使其能够达到小于0.5mm的精度要求,进而使得两个接管对接准确,提升加工的质量,可见,本发明中的焊接工艺具有焊接过程稳定、焊接质量高和焊接效率高的特点。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

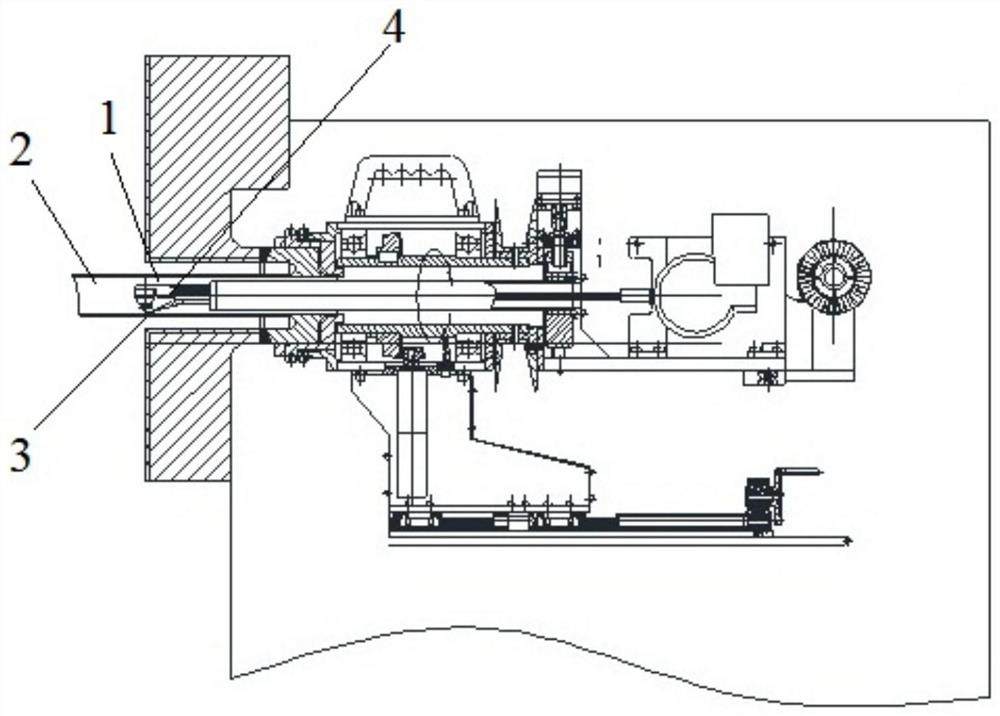

图1为本发明提供的低温堆压力容器进出口接管与换热器接管焊接工艺的工作原理图。

附图标记说明:1、低温堆压力容器进出口接管;2、换热器接管;3、焊缝;4、焊枪。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种低温堆压力容器进出口接管与换热器接管焊接工艺,焊接过程稳定,焊接质量高,焊接效率高。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

如图1所示,本实施例提供一种低温堆压力容器进出口接管1与换热器接管2焊接工艺,包括以下步骤:

步骤一、对低温堆压力容器进出口接管1和换热器接管2的待焊接的一侧加工I型坡口,I型坡口结构简单,易机加工且非常容易保证机加工精度;

步骤二、在低温堆压力容器进出口接管1和换热器接管2的待焊接位置的外部安装气保护夹持工装,安装完成后使用内窥镜进入低温堆压力容器进出口接管1和换热器接管2内部,检查低温堆压力容器进出口接管1和换热器接管2的I型坡口的组对间隙和错边量是否满足小于0.5mm的精度要求,如果不满足小于0.5mm的精度要求,则调节气保护夹持工装上的调节螺栓直到组对精度合格为止,气保护夹持工装能够提供焊缝外保护氩气;

步骤三、将焊接设备中的焊枪4伸至低温堆压力容器进出口接管1和换热器接管2内部,在内窥镜的辅助下将焊枪4定位到低温堆压力容器进出口接管1和换热器接管2的待焊接位置之后采用全位置对接TIG氦弧内焊方式进行自动焊接。具体地,焊枪4工作时进行旋转,焊枪4的回转中心线与低温堆压力容器进出口接管1的轴线共线设置。

具体地,在步骤三中,焊接参数如下:峰值电流为115A~130A,基值电流为58A~62A,峰值时间为120ms,基值时间为280ms,焊接速度为75mm/min,峰值电流跟踪的电弧电压为13.4V~14.0V,送丝速度为0.45m/min~0.6m/min,可见,本实施例中的工艺参数窗口宽泛。整个焊接过程中对峰值电流、基值电流、焊接速度、送丝速度和电弧电压进行分区控制。

具体地,在步骤三中,焊接过程中气保护夹持工装提供的焊缝外保护氩气的流量为5L/min。

具体地,在步骤三中,焊接后通过内窥镜观察焊缝3,如果发现焊缝3未熔合则进行修补焊,可采用相应的重熔参数进行修补焊。

于本具体实施例中,低温堆压力容器进出口接管1和换热器接管2的母材均为0Cr18Ni10Ti,低温堆压力容器进出口接管1和换热器接管2的外径均为57mm且壁厚均为4mm。

具体地,在步骤三中,焊接设备还包括焊丝和钨极,焊丝采用直径为1.0mm的ER308L不锈钢焊丝,焊缝外保护氩气为高纯氩,钨极的直径为2.4mm,钨极干伸长为6mm~8mm。

具体地,在步骤三中,焊接设备为TIG自动焊接装置。

本实施例中采用全位置对接TIG氦弧内焊方式进行自动焊接,克服了手工内焊无法对焊缝深度较大的全位置环缝进行焊接的问题。在使用TIG氦弧内焊方式的同时通过气保护夹持工装提供焊缝外保护氩气,即本发明中采用TIG氩氦混合气体焊接工艺,解决了采用TIG纯氦焊接工艺时焊接电弧在大电流时不够稳定以及其焊透性容易受管材S、Si化学元素含量的影响的问题,使得焊接过程稳定。

同时,对低温堆压力容器进出口接管1和换热器接管2的待焊接的一侧加工I型坡口,TIG氩氦混合气体焊接工艺与I型坡口相结合使得能够一次性焊透壁厚为4mm的接管,单面焊双面成型,焊缝成型美观,无需进行多层多道焊接,降低了焊接难度,提高了焊接效率;通过采用I型坡口使得便于对组对间隙和错边量进行调整,使其能够达到小于0.5mm的精度要求,进而使得两个接管对接准确,提升加工的质量,可见,本实施例中的焊接工艺具有焊接过程稳定、焊接质量高和焊接效率高的特点。

本实施例中的低温堆压力容器进出口接管1和换热器接管2焊接完成后对其进行X射线检验、晶间腐蚀试验及拉伸、弯曲试验均符合相关标准。其检验结果表明在设备摆动受限、坡口装配受限、管材化学成分波动的背景下,壁厚为4mm的管-管全位置内焊对接采用TIG氩氦混合气体及I型坡口是一种切实可行的焊接工艺,通过采用该焊接工艺提高了小口径管道全位置对接盲焊的焊接质量。

本说明书中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 低温堆压力容器进出口接管与换热器接管焊接工艺

- 民核反应堆压力容器进出口接管耐蚀层机器人MAG堆焊工艺