一种粉末涂料的制备方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明属于钢筋粉末涂料技术领域,尤其涉及一种粉末涂料的制备方法。

背景技术

长寿环保的钢筋混凝土对基础工程的整体质量起到关键性作用。在钢筋没有进行防腐处理的情况下,海水或地下水会对钢筋造成侵害,由此导致的钢筋锈蚀和膨胀会导致建筑物内应力加大,最终导致建筑物损坏或使用寿命大大缩短。由于钢筋锈蚀而导致的工程结构的损毁倒塌事件也屡见不鲜。因此,对钢筋进行防腐处理是至关重要的。

在钢筋上喷涂防腐粉末涂料是一种有效的钢筋防腐处理方法。一般采用热喷涂或静电喷涂粉末涂料作为钢筋的防护涂层材料。在实际生产过程中,人们认为涂层越厚防腐性越好,导致钢筋涂层厚度高于国际标准,这将导致钢筋的耐弯曲性、附着力等性能下降。同时,钢筋的防腐性对涂层的交联密度和柔韧性有双重要求,而涂层的交联密度和柔韧性很难同时达到,交联密度大则韧性降低,韧性好的交联密度则较低,所以,国内高档钢筋防腐粉末涂料近年一直依赖进口。为了改变现状,满足需求,制备一种耐腐蚀、耐阴极剥离的钢筋粉末涂料是现有技术中急需解决的技术难题。

发明内容

本发明提供一种粉末涂料的制备方法,旨在解决现有技术存在的问题。

本发明是这样实现的,一种粉末涂料的制备方法,包括以下步骤:

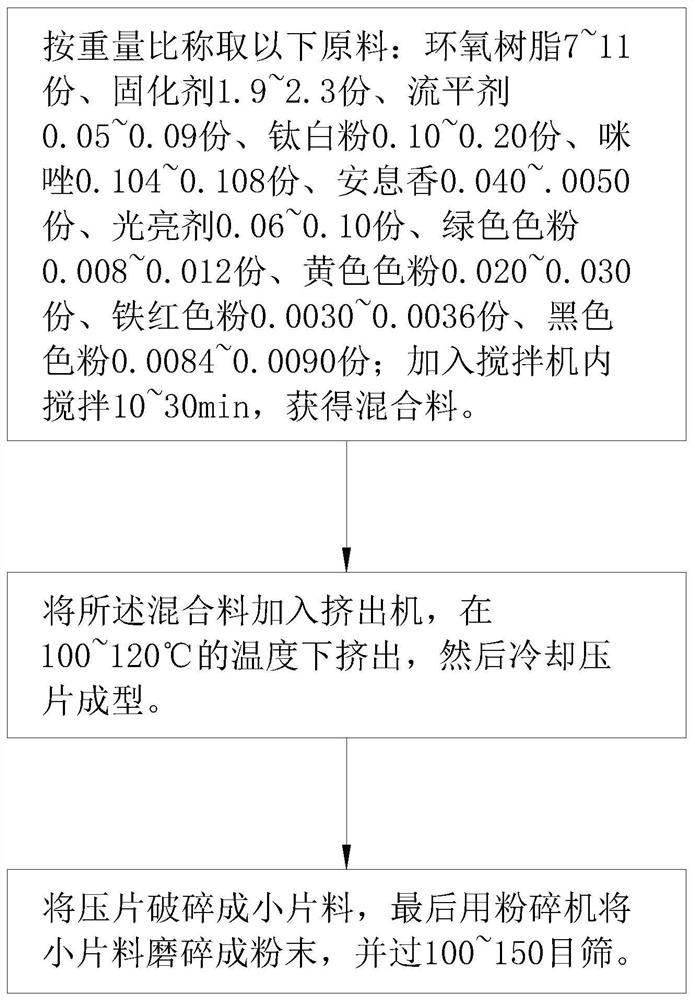

S1、按重量比称取以下原料:环氧树脂7~11份、固化剂1.9~2.3 份、流平剂0.05~0.09份、钛白粉0.10~0.20份、咪唑0.104~0.108份、安息香0.040~.0050份、光亮剂0.06~0.10份、绿色色粉0.008~0.012 份、黄色色粉0.020~0.030份、铁红色粉0.0030~0.0036份、黑色色粉 0.0084~0.0090份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型;

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

优选的,所述压片的厚度为0.06~0.08mm。

优选的,所述粉末涂料按重量比包括以下原料:环氧树脂9份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032份、黑色色粉0.0087份。

优选的,所述绿色色粉为氧化铬绿、氧化铁绿中的一种或两种的混合。

优选的,所述环氧树脂的环氧当量为840~900g/eq,软化点为 100~112℃。

优选的,所述黄色色粉采用氧化铁黄、中铬黄中的一种或两种的混合。

优选的,所述黑色色粉为氧化铁黑。

优选的,所述压片的厚度为0.05~0.1mm。

优选的,所述固化剂采用甲基环戊二胺类固化剂。

优选的,所述钛白粉的型号为R660。

与现有技术相比,本发明的有益效果是:本发明的一种粉末涂料的制备方法,通过采用环氧树脂7~11份、固化剂1.9~2.3份、流平剂 0.05~0.09份、钛白粉0.10~0.20份、咪唑0.104~0.108份、安息香 0.040~.0050份、光亮剂0.06~0.10份、绿色色粉0.008~0.012份、黄色色粉0.020~0.030份、铁红色粉0.0030~0.0036份、黑色色粉 0.0084~0.0090份的成分比例的原料,可以制备绿高光效果的钢筋粉末涂料,本发明的有效提升了粉末涂料成品粉末涂料层的耐腐蚀性、耐热性和拉伸强度。

附图说明

图1为本发明一种粉末涂料的制备方法的流程示意图。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

本发明提供一种技术方案:一种粉末涂料的制备方法,包括以下步骤:

S1、按重量比称取以下原料:环氧树脂7~11份、固化剂1.9~2.3 份、流平剂0.05~0.09份、钛白粉0.10~0.20份、咪唑0.104~0.108份、安息香0.040~.0050份、光亮剂0.06~0.10份、绿色色粉0.008~0.012 份、黄色色粉0.020~0.030份、铁红色粉0.0030~0.0036份、黑色色粉 0.0084~0.0090份;加入搅拌机内搅拌10~30min,获得混合料。

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中,压片的厚度为0.05~0.1mm。绿色色粉为氧化铬绿、氧化铁绿中的一种或两种的混合。所述黄色色粉采用氧化铁黄、中铬黄中的一种或两种的混合。黑色色粉为氧化铁黑。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。

表1:不同型号的环氧树脂对涂料性能的影响

实施例1

本实施例提供一种技术方案:一种粉末涂料的制备方法,包括以下步骤:

S1、按重量比称取以下原料:环氧树脂9份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例2

本实施例提供一种技术方案:一种粉末涂料的制备方法,包括以下步骤:

S1、按重量比称取以下原料:环氧树脂11份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例3

本实施例提供一种技术方案:一种粉末涂料的制备方法,包括以下步骤:

S1、按重量比称取以下原料:环氧树脂7份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例4

本实施例提供一种技术方案:一种粉末涂料的制备方法,包括以下步骤:

S1、按重量比称取以下原料:环氧树脂13份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

表2:不同比例环氧树脂对涂层的影响

实施例5

S1、按重量比称取以下原料:环氧树脂9份、固化剂2.1份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例6

S1、按重量比称取以下原料:环氧树脂9份、固化剂1.9份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例7

S1、按重量比称取以下原料:环氧树脂9份、固化剂2.0份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

实施例8

S1、按重量比称取以下原料:环氧树脂9份、固化剂2.4份、流平剂0.07份、钛白粉0.15份、咪唑0.106份、安息香0.045份、光亮剂0.08份、绿色色粉0.01份、黄色色粉0.025份、铁红色粉0.0032 份、黑色色粉0.0087份;加入搅拌机内搅拌10~30min,获得混合料;

S2、将所述混合料加入挤出机,在100~120℃的温度下挤出,然后冷却压片成型。压片的厚度为0.05~0.1mm。

S3、将压片破碎成小片料,最后用粉碎机将小片料磨碎成粉末,并过100~150目筛。

其中绿色色粉为氧化铬绿。黄色色粉采用氧化铁黄。黑色色粉为氧化铁黑。环氧树脂的环氧当量为840~900g/eq,软化点为100~112℃。固化剂采用甲基环戊二胺类固化剂。钛白粉的型号为R660。光亮剂的型号为701B。流平剂的型号为588。

表3:不同成分固化剂对涂层的影响

综上所述,通过采用环氧树脂7~11份、固化剂1.9~2.3份、流平剂0.05~0.09份、钛白粉0.10~0.20份、咪唑0.104~0.108份、安息香 0.040~.0050份、光亮剂0.06~0.10份、绿色色粉0.008~0.012份、黄色色粉0.020~0.030份、铁红色粉0.0030~0.0036份、黑色色粉 0.0084~0.0090份的成分比例的原料,可以制备绿高光效果的钢筋粉末涂料,本发明的有效提升了粉末涂料成品粉末涂料层的耐腐蚀性、耐热性和拉伸强度。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 一种户内粉末涂料用聚酯树脂及制备方法、一种粉末涂料

- 一种粉末涂料用流平剂及其制备方法、一种粉末涂料