一种针对混凝土烟囱的渗透反应型防腐材料及其应用

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及建材领域,尤其涉及一种针对混凝土烟囱的渗透反应型防腐材料及其应用

背景技术

烟囱是一种为热烟气或烟雾提供通风的结构。在化学腐蚀性输出的情况下,足够高的烟囱可以允许空气中的化学物质在到达地平面之前部分或完全自我中和。污染物在更大面积上的分散可以降低其浓度并促进符合法规限制。烟囱的基体主要是以混凝土浇筑而成,由于其使用环境的特殊性,导致混凝土非常容易受到腐蚀,尤其是用于脱硫的烟囱。因此,对烟囱进行防腐抗渗保护是必须的。

目前对烟囱进行防腐保护的方案一般是在混凝土表面涂覆防腐涂料。

如申请号为CN201811196937.5的中国专利公开了一种烟囱内衬用耐温耐酸防腐涂料,包括A、B两种组份,A、B两种组份的质量比为1∶(0.01-0.1);A组份的原料质量配比为以乙烯基树脂100份为基准,外加纳米钛粉44-80份,溶剂40-50份,偶联剂1-9份,分散剂1-9份,流平剂1-9份,促进剂1-9份,消泡剂1-9份;B组份的原料质量配比为:以固化剂100份为基准,外加溶剂12-25份;该涂料用于脱硫烟囱内壁防腐,同时结合了纳米钛材料和乙烯基树脂的优点,该涂料施工方便,能有效抵制强腐蚀烟气并在高温和温差大的工况下长效工作。

申请号为CN200610011270.8的中国专利公开了一种用于电厂烟囱的防腐涂料。该防腐涂料由桐油改性环氧树脂并加入玻璃鳞片等颜填料组成甲组分,三乙醇胺、二乙烯三胺和多乙烯多胺等作为复合固化剂组成乙组分。使用时按100重量份的甲组分和15~30重量份的乙组分的比例混合均匀,涂布于烟囱的内壁,常温48小时便固化成坚硬的漆膜,保护其钢筋混凝土结构或砖结构不受温度和烟气中侵蚀性介质的腐蚀破坏。

然而,现有技术中包括上述两种配方在内的烟囱防腐涂料,虽然在一定程度上可对烟囱起到了防腐保护的作用,但是基本上都只是单一的从防腐涂料自身角度来考虑烟囱的防腐,也就是说它们都是将焦点集中在自身产品上,而没有从解决烟囱混凝土自身特性对涂层粘结的影响,以及修补材料、各层涂料之间组成的整体上来考虑,从而出现了某种单一涂料的防腐性能非常出色,但与其他修补材料、涂料配套使用后防腐效果很差的现象。不仅各种涂料之间不能发挥协同效应,甚至会出现不同涂层之间结合力差,脱落的情况。

因此,有必要从整体上考虑出发,开发出一套各组分之间能够协同增效、配合性好,且能适应并解决混凝土自身特性,并通过材料间的渗透交联反应使得防腐层与混凝土融为一体的烟囱防腐材料。

发明内容

为了解决上述技术问题,本发明提供了一种针对混凝土烟囱的渗透反应型防腐材料及其应用。本发明首先采用抗盐补强材料对混凝土进行深度的抗盐补强处理,以阻止烟囱结构内的盐类物质继续破坏烟囱的基层;然后采用基面修复砂浆修复烟囱结构的表面缺陷,再通过注射基面加固材料进行加固处理,使得上述材料与混凝土永久成为一体,防止修复处再次疏松开裂。最后再依次施加底层和面层防腐材料,以进一步实现防腐型效果。本发明从各层材料整体上来综合考虑配方设计,不仅各层材料自身性能出色,并且各层之间能够协同增效、配合性好,能适应并解决混凝土自身特性,并通过材料间的渗透交联反应使得防腐材料与混凝土融为一体。

本发明的具体技术方案为:

第一方面,本发明提供了一种针对混凝土烟囱的渗透反应型防腐材料,包括在混凝土基面依次涂覆或注射的抗盐补强材料、基面修复砂浆、基面加固材料,底层防腐材料和面层防腐材料。

作为优选,所述抗盐补强材料包括以下质量百分数的组分:硅酸钾2-5%,丙烯酸酯聚合物10-20%,聚硅氧烷2-5%,乙氧化十三烷醇0.5-1%,水60-80%。

作为优选,所述底层防腐材料为聚合物硅酸盐重防腐材料,包括A、B和C三组分:所述A组分包括以下质量百分数的组分:石英砂80-89%,硅粉5.0-10.0%,偏磷酸铝5.0-10.0%,聚乙烯0.1-0.5%。

所述B组分包括以下质量百分数的组分:硅酸钾40-60%,甲基硅烷三醇钾2-5%,水余量。

所述C组分为多亚甲基多苯基多异氰酸酯。

作为优选,所述面层防腐材料为渗透反应型材料,包括以下质量百分数的组分:α-硅烷封端的聚醚80-95%,苯基三甲氧基硅烷1-2%,3-氨基丙基三甲氧基硅烷2-5%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷1-2%,乙烯基三甲氧基硅烷<1%。

本发明的渗透反应型防腐材料包括对混凝土基层的治理和防腐保护两大体系;其中对混凝土层面的治理包括抗盐补强材料、基面修复砂浆和基面加固材料;防腐保护包括底层防腐材料和面层防腐材料。其中:

(1)烟囱结构基层的治理体系:当烟囱受到酸腐蚀后,除结构表层因腐蚀变得疏松外,其内部结构的毛细孔内也将存在着大量酸腐蚀反应后生成的各种盐类物质,这些盐类物质遇水即产生膨胀,从而将导致基层因内应力而破坏。否则任何直接做在未经抗盐处理的基面上的防腐层都将会与基层产生剥离或脱落,因此必须对烟囱结构的基层进行抗盐处理。对此,本发明的解决方案是:首先采用纳米级抗盐补强材料对混凝土进行深度的抗盐补强处理,以阻止烟囱结构内的盐类物质继续破坏烟囱的基层;然后采用基面修复砂浆修复烟囱结构的表面缺陷。最后再通过注射基面加固材料进行加固处理,使得上述材料与混凝土永久成为一体,防止修复处再次疏松开裂。通过上述一系列对烟囱结构的治理,可将一个已被腐蚀的烟囱结构基层改造成一个健康的、适合在其上做防腐的基面。

其中抗盐补强材料是以聚合物和硅酸盐为主要成分的透明防腐液体,产品中最大粒子的直径仅为20纳米(作为优选),密度为1.03g/cm

(2)防腐保护体系:包括底层防腐材料和面层防腐材料。其中:

底层是一种由特殊的无机矿物粉末、液态硅酸盐及聚合物液料三个组分共同构成的重防腐砂浆,与混凝土性能基本一致但不含任何水泥成份。聚合物硅酸盐重防腐材料中特殊的无机矿物粉末是由石英砂、无机矿物填料组成的不含水泥的硅酸盐粉末状混合物。液体组分是硅酸盐溶液。聚合物组分是特殊的多聚物。上述三组分复配反应后能够很好地抵抗化学介质的腐蚀和侵蚀,特别是较强酸性化学介质的腐蚀。在力学性能上,材料具有良好的抗压强度、抗折强度,以及良好的柔韧性和耐磨性。涂层与被保护结构的粘结性不受使用环境介质变化,特别是温度变化的影响。聚合物硅酸盐重防腐材料能够持久有效地抵御pH值介于0到10之间的所有酸类和盐类化学介质的腐蚀。产品不含水泥成分,其中起胶凝作用的是一种特殊硅酸盐。涂层的硬度由无机矿物粉料组分中的硬化剂决定,它在粉料中所占比例极其精确。鉴于产品中硅酸盐和硬化剂的比例关系至关重要,使用时,既不允许加水,也不允许增加液态硅酸盐组分的用量或减少矿物粉末成分的用量。由于产品中液体硅酸盐所具有的高渗透特性,故基面的孔积率越高,对基面的粘结性越好。综上,底层防腐材料的技术参数如下表所示:

面层防腐材料是单组份、透明、不含溶解剂的矿物质基材表面密封产品,具有良好的耐高温及耐化学介质腐蚀特性。产品通过其低黏性及网状渗透性,可充盈到矿物质结构表面的毛细孔中,从而达到了优秀的密封效果,因此它能显著地减少矿物质建筑结构对潮气、含酸、含碱等所有液态物质的吸收。本发明面层防腐材料通常用于对耐温及耐化学介质腐蚀有较高要求的矿物质材料界面。比如:与底层防腐材料组合使用,就构成了渗透型重防腐体系,可完美解决火电厂等企业砖混烟囱在脱硫超低排放工况环境下的耐久防腐问题,彻底解决烟囱内壁上的酸性冷凝水向烟囱内壁的腐蚀和浸透。

作为进一步优选,所述底层防腐材料中A、B和C组分的质量比为20-30∶4-7∶1-1.5。

作为重防腐砂浆,本发明底层防腐材料中3个组分所占比重极其严格,在上述范围内效果最佳。

作为优选,所述抗盐补强材料中硅酸钾的最大粒径小于20nm;所述底层防腐材料中粉末状组分的最大粒径小于0.4mm。

作为优选,所述基面修复砂浆包括以下质量百分数的组分:

天然石英砂40-55%,

比表面积大于12000cm

D

微米级的二胺@铝MOF颗粒0.1-5.0%,

聚乙烯0.0-0.1%。

在本发明的方案中,基面修复砂浆主要起到修复作用。具体地:

(1)基面修复砂浆可替代混凝土使用,具有优秀的抗化学介质腐蚀、抗机械冲击的特性。在该砂浆中,除了含有较为常见的天然石英砂、波特兰水泥和丙烯酸酯/丙烯酸胺/丙烯酸盐三元共聚物外,还含有:

(1.1)D

(1.2)微米级的二胺@铝MOF颗粒:MOF材料是以有机配体为框架并负载有金属的一种具有三维笼状结构的新型复合型材料,其内部具有多孔网络结构。将该材料添加至砂浆中充分混合后,纳米级部分的水硬性粘合剂(甲基纤维素)渗透进入MOF材料内部,从而使得MOF材料与砂浆硬化后成为一体,而MOF作为补强材料可有效降低砂浆固化后的脆性。并且MOF材料具有出色的调湿能力,当混凝土处于较为高湿的状态下,MOF材料在内外渗透压差下吸水;当混凝土处于较为低湿的状态下,MOF材料会释放水分,MOF材料的该特性可有效调节混凝土的湿度,进而改善耐久性。此外,也更为重要的是,本发明巧妙地利用铝MOF的多孔吸附性负载有二胺,当基面修复砂浆与混凝土注浆液配合使用时,二胺能够与混凝土注浆液中的A组分发生交联固化,如此能够显著增加基面修复砂浆与混凝土注浆液的交联结合程度,确保两者永久成为一体,降低再次疏松开裂的风险。

综上,本发明的基面修复砂浆的主要特性如下:1)与混凝土具有类似的理化性能指标:7d抗压强度大于35N/mm

作为优选,所述基面加固材料为混凝土注浆液,包括A组分和B组分,其中:所述A组分包括以下质量百分数的组分:

Mw<700的双酚-A-环氧氯丙烷树脂60-68%,

缩水甘油12-14烷基醚10-20%,

1,6-己二醇二缩水甘油醚10-20%,

Mw<700的双酚F环氧树脂10-20%,

3-(2,3-环氧丙氧)丙基三甲氧基硅烷2-5%;

所述B组分包括以下质量百分数的组分:

异佛尔酮二胺20-31%,

聚醚胺40-51%,

间苯二甲胺10-20%,

双酚A10-20%,

三甲基六亚甲基二肟5-10%,

2,2’-亚甲基双苯酚2-5%,

2,4,6-三(二甲氨基甲基)苯酚2-5%。

本发明的混凝土注浆液为双组分产品,在多孔性的混凝土基面上,其具有很好的渗透性。当A、B组分接触反应后,与混凝土、石材、金属等墙体都具有良好的粘结力。通过注入方式该材料能长久、强力地填充至建筑结构上的裂缝和缺陷部位。且材料不含填料和增塑剂,故排除了产品使用后成分被分解的可能性。此外,由于材料的低密(约为1g/cm

作为优选,所述混凝土注浆液中A组分和B组分的质量比为(4-4.5)∶(1.5-2.0)。

作为优选,所述微米级的二胺@MOF颗粒的制备方法包括:将硝酸铝和4,4′-联苯二甲酸以铝元素和羧基摩尔比为1∶(0.8-1.2)的比例添加至水中并分散均匀,升温加热至160-200℃,然后将所得溶液的pH调节为2-4,保温反应5-10h;反应结束后经过滤、洗涤、干燥和粉碎后得到微米级的铝MOF颗粒;将铝MOF颗粒浸渍于二胺溶液中,静置吸附2-4h,离心分离,制得微米级的二胺@MOF颗粒。

本发明以硝酸铝为金属源、以4,4′-联苯二甲酸为有机配体通过水热反应制备铝MOF颗粒,然后以铝MOF颗粒为吸附载体负载上二胺。当基面修复砂浆与混凝土注浆液配合使用时,二胺能够与混凝土注浆液中的A组分发生交联固化,如此能够显著增加基面修复砂浆与混凝土注浆液的交联结合程度,确保两者永久成为一体,降低再次疏松开裂的风险。

作为优选,所述二胺为异佛尔酮二胺、间苯二胺或间苯二甲胺。

第二方面,本发明提供了一种对烟囱进行防腐处理的方法,包括以下步骤:S1:对烟囱基体采用喷砂、高压射流等方式进行清理。

S2:向烟囱基体喷涂抗盐补强材料进行抗盐补强处理以阻止盐类物质对烟囱基体进一步侵害并提高基体强度。

S3:对烟囱基体表面的破损或缺陷处采用基面修复砂浆进行修复找平。

S4:向烟囱基体的结构型裂缝处注射基面加固材料以使裂缝两面以及基面修复砂浆成为一体。

S5:在烟囱基体表面涂覆底层防腐材料。

S6:在底层防腐材料表面涂覆面层防腐材料。

作为优选,S2中,抗盐补强材料的用量为90-110g/m

作为优选,S3中,在S2结束至少90min,但不长于3h后再进行S3。

作为优选,S5中,施工过程中,烟囱基体和环境温度应大于5℃;底层防腐材料的用量为3.5-4.5kg/m

作为优选,S6中,在S5结束4h后进行S6,面层防腐材料的用量为90-110g/m

与现有技术对比,本发明的有益效果是:

(1)本发明首先采用纳米级抗盐补强材料对混凝土进行深度的抗盐补强处理,以阻止烟囱结构内的盐类物质继续破坏烟囱的基层。该抗盐补强材料具有出色的渗透性,可显著提高整个防腐层及结构的抗压强度,并且在加强涂层持久抗酸腐蚀的同时,可彻底排除腐蚀性物质借助于表面毛细孔向结构渗透的可能性。

(2)本发明的基面修复砂浆可解决混凝土的修复加固问题,由于该砂浆极为特殊的特性,可永久的与混凝土成为一体,并使修复加固后的烟囱外壁具有优异的抗碳化、抗渗、防酸雨、抗冻融等能力。

(3)本发明的基面加固材料可使疏松的混凝土或混凝土裂缝重新填充并粘结在一起。由于材料的特殊特性,使得材料与混凝土能永久的成为一体,解决了混凝土因疏松开裂而导致的性能和结构稳定性下降的问题。

(4)本发明的底层防腐材料由三个组分构成,三组分复配反应后能够很好地抵抗化学介质的腐蚀和侵蚀。在力学性能上,材料具有良好的抗压强度、抗折强度,以及良好的柔韧性和耐磨性。涂层与被保护结构的粘结性不受使用环境介质变化。聚合物硅酸盐重防腐材料能够持久有效地抵御pH值介于0到10之间的所有酸类和盐类化学介质的腐蚀。

(5)本发明的面层防腐材料具有良好的耐高温及耐化学介质腐蚀特性,通过其低黏性及网状渗透性,可充盈到矿物质结构表面的毛细孔中,从而达到了优秀的密封效果,因此它能显著地减少矿物质建筑结构对潮气、含酸、含碱等所有液态物质的吸收。

(6)本发明从各层材料整体上来综合考虑配方设计,不仅各层材料自身性能出色,并且各层之间能够协同增效、配合性好,能适应并解决混凝土自身特性,并通过材料间的渗透交联反应使得防腐材料与混凝土融为一体。采用本发明渗透性防腐材料体系,可满足不少于二十年的免维护使用。

附图说明

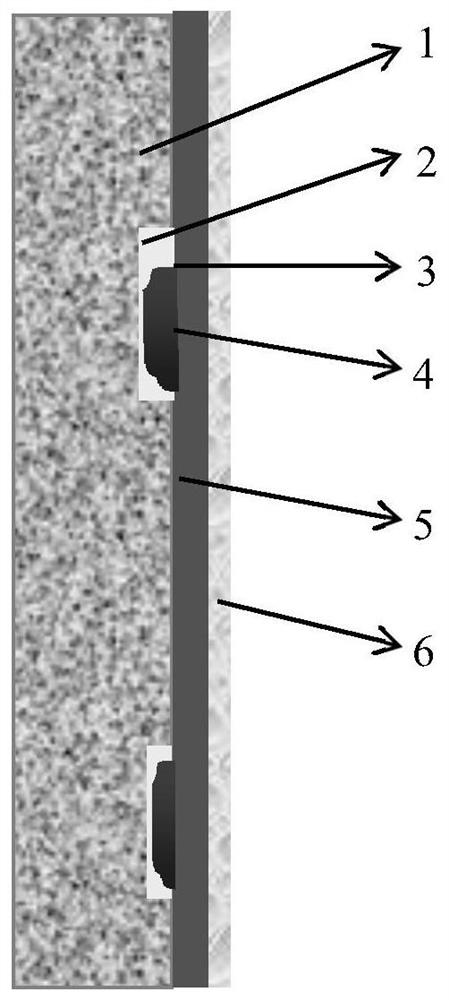

图1为本发明渗透反应型防腐材料的施工顺序示意图。

附图标记为:烟囱基体1、缺陷2、抗盐补强材料3、基面修复砂浆4、底层防腐材料5、面层防腐材料6。

具体实施方式

下面结合实施例对本发明作进一步的描述。

总实施例

一种针对混凝土烟囱的渗透反应型防腐材料,包括在混凝土基面依次涂覆或注射的抗盐补强材料、基面修复砂浆、基面加固材料,底层防腐材料和面层防腐材料。其中:

所述抗盐补强材料包括以下质量百分数的组分:最大粒径小于20nm的硅酸钾2-5%,丙烯酸酯聚合物10-20%,聚硅氧烷2-5%,乙氧化十三烷醇0.5-1%,水60-80%。

所述底层防腐材料为聚合物硅酸盐重防腐材料,包括质量比为20-30∶4-7∶1-1.5的A、B和C三组分:所述A组分包括以下质量百分数的组分:石英砂80-89%,硅粉5.0-10.0%,偏磷酸铝5.0-10.0%,聚乙烯0.1-0.5%。所述B组分包括以下质量百分数的组分:硅酸钾40-60%,甲基硅烷三醇钾2-5%,水余量。所述C组分为多亚甲基多苯基多异氰酸酯。底层防腐材料中粉末状组分的最大粒径小于0.4mm

所述面层防腐材料为渗透反应型材料,包括以下质量百分数的组分:α-硅烷封端的聚醚80-95%,苯基三甲氧基硅烷1-2%,3-氨基丙基三甲氧基硅烷2-5%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷1-2%,乙烯基三甲氧基硅烷<1%。

所述基面修复砂浆包括以下质量百分数的组分:天然石英砂40-55%,比表面积大于12000cm

所述微米级的二胺@MOF颗粒的制备方法包括:将硝酸铝和4,4′-联苯二甲酸以铝元素和羧基摩尔比为1∶(0.8-1.2)的比例添加至水中并分散均匀,升温加热至160-200℃,然后将所得溶液的pH调节为2-4,保温反应5-10h;反应结束后经过滤、洗涤、干燥和粉碎后得到微米级的铝MOF颗粒;将铝MOF颗粒浸渍于二胺溶液(异佛尔酮二胺、间苯二胺或间苯二甲胺)中,静置吸附2-4h,离心分离,制得微米级的二胺@MOF颗粒。

所述基面加固材料为混凝土注浆液,包括质量比为(4-4.5)∶(1.5-2.0)的A组分和B组分,其中:

所述A组分包括以下质量百分数的组分:Mw<700的双酚-A-环氧氯丙烷树脂60-68%,缩水甘油12-14烷基醚10-20%,1,6-己二醇二缩水甘油醚10-20%,Mw<700的双酚F环氧树脂10-20%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷2-5%。

所述B组分包括以下质量百分数的组分:异佛尔酮二胺20-31%,聚醚胺40-51%,间苯二甲胺10-20%,双酚A10-20%,三甲基六亚甲基二肟5-10%,2,2’-亚甲基双苯酚2-5%,2,4,6-三(二甲氨基甲基)苯酚2-5%。

一种对烟囱进行防腐处理的方法,包括以下步骤:

S1:对烟囱基体采用喷砂、高压射流等方式进行清理。

S2:向烟囱基体喷涂抗盐补强材料进行抗盐补强处理以阻止盐类物质对烟囱基体进一步侵害并提高基体强度。抗盐补强材料的用量为90-110g/m

S3:在S2结束至少90min,但不长于3h后,对烟囱基体表面的破损或缺陷处采用基面修复砂浆进行修复找平。

S4:向烟囱基体的结构型裂缝处注射基面加固材料以使裂缝两面以及基面修复砂浆成为一体。

S5:在烟囱基体表面涂覆底层防腐材料。施工过程中,烟囱基体和环境温度应大于5℃;底层防腐材料的用量为3.5-4.5kg/m

S6:在S5结束4h,在底层防腐材料表面涂覆面层防腐材料。面层防腐材料的用量为90-110g/m

实施例1

一种针对混凝土烟囱的渗透反应型防腐材料,包括在混凝土基面依次涂覆或注射的抗盐补强材料、基面修复砂浆、基面加固材料,底层防腐材料和面层防腐材料。其中:

所述抗盐补强材料包括以下质量百分数的组分:最大粒径小于20nm的硅酸钾3.5%,丙烯酸酯聚合物15%,聚硅氧烷3.5%,乙氧化十三烷醇0.75%,水余量。

本实施例的抗盐补强材料的技术参数如下表所示:

所述底层防腐材料为聚合物硅酸盐重防腐材料,包括质量比为24∶5.5∶1.25的A、B和C三组分:所述A组分包括以下质量百分数的组分:石英砂84.7%,硅粉7.5%,偏磷酸铝7.5%,聚乙烯0.3%。所述B组分包括以下质量百分数的组分:硅酸钾50%,甲基硅烷三醇钾3.5%,水余量。所述C组分为多亚甲基多苯基多异氰酸酯。底层防腐材料中粉末状组分的最大粒径小于0.4mm。本实施例底层防腐材料的技术参数如下表所示:

所述面层防腐材料为渗透反应型材料,包括以下质量百分数的组分:α-硅烷封端的聚醚93%,苯基三甲氧基硅烷1.5%,3-氨基丙基三甲氧基硅烷3.5%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷1.5%,乙烯基三甲氧基硅烷0.5%。

所述基面修复砂浆包括以下质量百分数的组分:天然石英砂47.5%,比表面积大于12000cm

所述微米级的二胺@MOF颗粒的制备方法为:将硝酸铝和4,4′-联苯二甲酸以铝元素和羧基摩尔比为1∶1的比例添加至水中并分散均匀,升温加热至180℃,然后将所得溶液的pH调节为3,保温反应6h;反应结束后经过滤、洗涤、干燥和粉碎后得到微米级的铝MOF颗粒;将铝MOF颗粒浸渍于二胺溶液(间苯二甲胺)中,静置吸附3h,离心分离,制得微米级的二胺@MOF颗粒。

本实施例基面修复砂浆的技术参数如下表所示:

所述基面加固材料为混凝土注浆液,包括质量比为4.23∶1.77的A组分和B组分,其中:所述A组分包括以下质量百分数的组分:Mw<700的双酚-A-环氧氯丙烷树脂62%,缩水甘油12-14烷基醚12%,1,6-己二醇二缩水甘油醚12%,Mw<700的双酚F环氧树脂10.5%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷3.5%。

所述B组分包括以下质量百分数的组分:异佛尔酮二胺25%,聚醚胺43%,间苯二甲胺10%,双酚A10%,三甲基六亚甲基二肟5%,2,2’-亚甲基双苯酚3.5%,2,4,6-三(二甲氨基甲基)苯酚3.5%。

本实施例基面加固材料的技术参数如下表所示:

实施例2

一种针对混凝土烟囱的渗透反应型防腐材料,包括在混凝土基面依次涂覆或注射的抗盐补强材料、基面修复砂浆、基面加固材料,底层防腐材料和面层防腐材料。其中:

所述抗盐补强材料包括以下质量百分数的组分:最大粒径小于20nm的硅酸钾2%,丙烯酸酯聚合物20%,聚硅氧烷2%,乙氧化十三烷醇1%,水75%。

所述底层防腐材料为聚合物硅酸盐重防腐材料,包括质量比为20∶4∶1的A、B和C三组分:所述A组分包括以下质量百分数的组分:石英砂84.5%,硅粉10.0%,偏磷酸铝5.0%,聚乙烯0.5%。所述B组分包括以下质量百分数的组分:硅酸钾40%,甲基硅烷三醇钾5%,水余量。所述C组分为多亚甲基多苯基多异氰酸酯。底层防腐材料中粉末状组分的最大粒径小于0.4mm。

所述面层防腐材料为渗透反应型材料,包括以下质量百分数的组分:α-硅烷封端的聚醚93.9%,苯基三甲氧基硅烷2%,3-氨基丙基三甲氧基硅烷2%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷2%,乙烯基三甲氧基硅烷0.1%。

所述基面修复砂浆包括以下质量百分数的组分:天然石英砂55%,比表面积大于12000cm

其中,所述微米级的二胺@MOF颗粒的制备方法为:将硝酸铝和4,4′-联苯二甲酸以铝元素和羧基摩尔比为1∶1.2的比例添加至水中并分散均匀,升温加热至200℃,然后将所得溶液的pH调节为2,保温反应5h;反应结束后经过滤、洗涤、干燥和粉碎后得到微米级的铝MOF颗粒;将铝MOF颗粒浸渍于二胺溶液(间苯二胺)中,静置吸附2h,离心分离,制得微米级的二胺@MOF颗粒。

所述基面加固材料为混凝土注浆液,包括质量比为4∶1.5的A组分和B组分,其中:所述A组分包括以下质量百分数的组分:Mw<700的双酚-A-环氧氯丙烷树脂60%,缩水甘油12-14烷基醚13%,1,6-己二醇二缩水甘油醚15%,Mw<700的双酚F环氧树脂10%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷2%。

所述B组分包括以下质量百分数的组分:异佛尔酮二胺30%,聚醚胺40%,间苯二甲胺10%,双酚A10%,三甲基六亚甲基二肟5%,2,2’-亚甲基双苯酚2%,2,4,6-三(二甲氨基甲基)苯酚3%。

实施例3

一种针对混凝土烟囱的渗透反应型防腐材料,包括在混凝土基面依次涂覆或注射的抗盐补强材料、基面修复砂浆、基面加固材料,底层防腐材料和面层防腐材料。其中:

所述抗盐补强材料包括以下质量百分数的组分:最大粒径小于20nm的硅酸钾5%,丙烯酸酯聚合物10%,聚硅氧烷5%,乙氧化十三烷醇0.5%,水余量%。

所述底层防腐材料为聚合物硅酸盐重防腐材料,包括质量比为30∶7∶1.5的A、B和C三组分:所述A组分包括以下质量百分数的组分:石英砂84.9%,硅粉5.0%,偏磷酸铝10.0%,聚乙烯0.1%。所述B组分包括以下质量百分数的组分:硅酸钾60%,甲基硅烷三醇钾2%,水余量。所述C组分为多亚甲基多苯基多异氰酸酯。底层防腐材料中粉末状组分的最大粒径小于0.4mm。

所述面层防腐材料为渗透反应型材料,包括以下质量百分数的组分:α-硅烷封端的聚醚92.1%,苯基三甲氧基硅烷1%,3-氨基丙基三甲氧基硅烷5%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷1%,乙烯基三甲氧基硅烷0.9%。

所述基面修复砂浆包括以下质量百分数的组分:天然石英砂55%,比表面积大于12000cm

其中,所述微米级的二胺@MOF颗粒的制备方法为:将硝酸铝和4,4′-联苯二甲酸以铝元素和羧基摩尔比为1∶0.8的比例添加至水中并分散均匀,升温加热至160℃,然后将所得溶液的pH调节为4,保温反应5h;反应结束后经过滤、洗涤、干燥和粉碎后得到微米级的铝MOF颗粒;将铝MOF颗粒浸渍于二胺溶液(异佛尔酮二胺)中,静置吸附4h,离心分离,制得微米级的二胺@MOF颗粒。

所述基面加固材料为混凝土注浆液,包括质量比为4.5∶2的A组分和B组分,其中:所述A组分包括以下质量百分数的组分:Mw<700的双酚-A-环氧氯丙烷树脂68%,缩水甘油12-14烷基醚10%,1,6-己二醇二缩水甘油醚10%,Mw<700的双酚F环氧树脂10%,3-(2,3-环氧丙氧)丙基三甲氧基硅烷2%。

所述B组分包括以下质量百分数的组分:异佛尔酮二胺20%,聚醚胺40%,间苯二甲胺15%,双酚A10%,三甲基六亚甲基二肟10%,2,2’-亚甲基双苯酚2.5%,2,4,6-三(二甲氨基甲基)苯酚2.5%。

实施例4

一种对烟囱进行防腐处理的方法,采用实施例1的渗透性防腐材料,如图1所示,包括以下步骤:

S1:对烟囱基体1采用高压射流方式进行清理。

S2:向烟囱基体喷涂抗盐补强材料3进行抗盐补强处理以阻止盐类物质对烟囱基体进一步侵害并提高基体强度。抗盐补强材料的用量为100g/m

S3:在S2结束2h后,对烟囱基体表面的缺陷2处采用基面修复砂浆4进行修复找平。

S4:向烟囱基体的结构型裂缝处注射基面加固材料以使裂缝两面以及基面修复砂浆成为一体。

S5:在烟囱基体表面涂覆底层防腐材料5。施工过程中,烟囱基体和环境温度为20℃;底层防腐材料的用量为4kg/m

S6:在S5结束4h,在底层防腐材料表面涂覆面层防腐材料6。面层防腐材料的用量为100g/m

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

- 一种针对混凝土烟囱的渗透反应型防腐材料及其应用

- 一种针对混凝土冷却塔的渗透交联型加固防腐材料及其应用