降低光波导损耗的处理方法及装置

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及集成光子技术领域,具体涉及一种降低光波导损耗的处理方法及装置。

背景技术

集成光子技术类似于集成微电子技术,是在基于硅或与硅工艺兼容的其他材料平台上,实现微纳尺寸的信息功能器件,通过将各个器件互联,可以实现大规模集成,从而形成一个具有完整功能的新型芯片。绝缘体上的硅(SOI)平台上可以制作光波导,耦合器、调制器和分光器等各种光子器件,也可以掺杂Ge做探测器等有源器件,甚至激光器,具有与互补金属氧化物半导体(CMOS)工艺兼容,集成密度高,加工工艺成熟等优点,成为目前集成光子技术的主流材料。

光波导是光子芯片上的主要器件,波导损耗直接影响着光子器件的特性,光波导损耗主要有吸收损耗、散射损耗和耦合损耗,硅材料在1.5微米波长附近有良好的透过率,波导加工过程中的侧壁粗糙度造成的散射损耗是光波导损耗的主要因素,在光子芯片加工过程中采用氢气氛下的高温退火降低波导的侧壁粗糙度,温度一般是在1000℃以上,或者采用高温热氧化减低表面粗糙度。在基于标准CMOS工艺的硅光子工艺流程开发的光子芯片经过开窗后一般经过划片机划片后直接包装交给用户,但是划片机划片过程中锯片高速转动带来热,同时采用水冷却锯片,因而在切割芯片后,由于温度不均匀和受力不均匀等引入应力导致芯片微小变形等,进一步导致芯片上光波导的损耗增加。

发明内容

本发明的主要目的在于提供一种降低光波导损耗的处理方法及装置,该降低光波导损耗的处理方法通过低温烘烤光子芯片恒定时间,消除或降低划片带来的应力问题,直接、快速的实现了光波导传输损耗的降低,同时低温烘烤避免了高温对光子芯片上器件的破坏,简单易行,以解决现有技术中因划片造成光子芯片引入内应力且进一步导致芯片上光波导损耗增加的技术问题。

根据本发明的一个或多个实施例,一种降低光波导损耗的处理方法包括以下步骤:

将划片后的芯片依次进行升温阶段、恒温阶段和降温阶段的处理;

其中,升温阶段为:以预定升温速率升温至200~250℃;

恒温阶段为:在200~250℃保持一定时间;

降温阶段为:以预定降温速率降温至50±5℃。

进一步的,所述升温阶段的升温速率为1~5℃/min,时间为30~90min;

优选的,所述升温阶段的升温速率为2~4℃/min,时间为60~90min。

进一步的,所述恒温阶段温度为200℃或250℃;时间为60~180min;

优选的,所述恒温阶段恒温时间为90~150min。

进一步的,所述降温阶段的降温速率为1~5℃/min;

优选的,所述降温阶段以2~3℃/min降温至50±5℃。

进一步的,在升温阶段之前对所述划片后的芯片进行清洗处理:采用半导体标准工艺清洗划片后的芯片。

进一步的,所述芯片为光子芯片;

优选的,所述光子芯片为在基底材料上制作光波导或光子器件的集成光子芯片。

根据本发明的一个或多个实施例,上述的降低光波导损耗的处理方法基于处理装置进行,所述处理装置包括加热装置和导热件;所述加热装置至少包括加热板和与所述加热板控制连接的温控系统,所述温控系统用于控制所述加热板的温度变化呈先上升后保持再下降的温度曲线;所述加热板具有外露设置的加热表面;所述导热件放置于所述加热表面上,其用于承载光子芯片。

进一步的,所述导热件的第一侧面与所述加热板的加热表面相抵接,所述导热件上与所述第一侧面相对的第二侧面外露设置,且其用于承载光子芯片;

所述导热件为金属承载板,厚度为1~3mm;

所述加热板上加热表面与所述导热件上第二侧面的面积比为(5:4)~(10:9)。

进一步的,所述加热板上设有限位标识线,所述限位标识线与所述导热件上第一侧面的边缘对齐设置。

进一步的,所述加热装置还包括支撑台和警报器,所述加热板设置在所述支撑台上;所述警报器与所述温控系统控制连接。

本发明中采用低温烘烤的处理方法,能够有效降低划片对光子芯片造成的内应力问题,从而降低光子芯片上光波导的传输损耗,且不会对制备好的光子芯片造成其它不良影响,简单易行,适用于无源和有源光子芯片。

本发明中用于降低光波导损耗的处理装置能够配合降低光波导损耗的低温烘烤处理方法使用,是针对低温烘烤方法设计的专用处理装置,避免了传统封闭式加热炉需打开炉门操作导致的光子芯片上应力分布发生变化的弊端;同时利用导热件的设置,可以在加热板的温度降至目标温度时,直接将导热件和光子芯片一并取下,使得光子芯片高效实现预设温度曲线下的低温烘烤处理,从而消除或减小经划片造成的光子芯片内应力,使得光子芯片上的光波导损耗降低,进而得到性能更加优良的光子器件。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

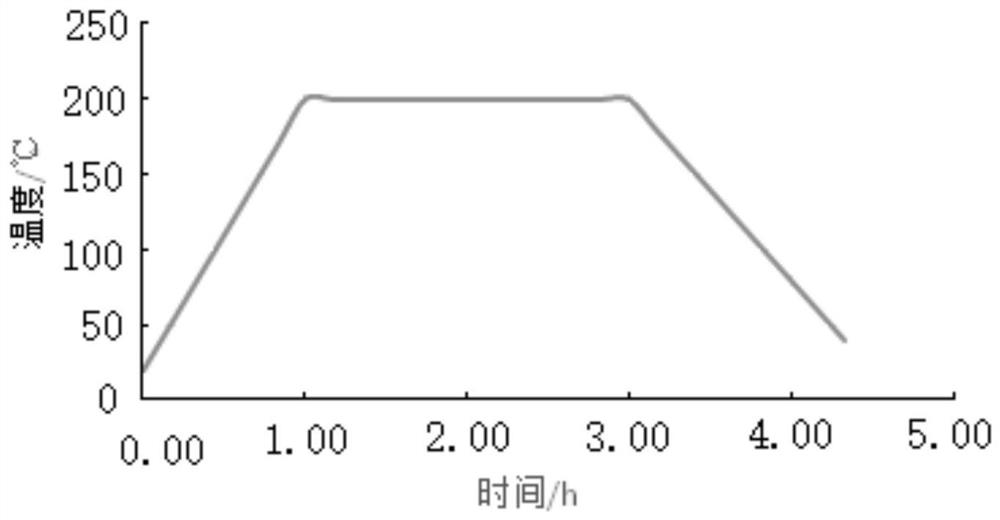

图1为本发明实施例中降低光波导损耗处理方法的时间和温度变化曲线图;

图2为本发明实施例中光子芯片未经本发明中的处理方法处理前的谐振峰半高全宽(FWHM)图;

图3为本发明实施例中光子芯片经过本发明中的处理方法处理后的谐振峰半高全宽(FWHM)图;

图4为本发明实施例中用于降低光波导损耗的处理装置的结构示意图。

图中:

1、加热装置;2、导热件;3、加热板;4、温控系统;5、支撑台;6、警报器;7、光子芯片;

图2和图3测试的是光子芯片的同一个微环谐振腔。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施方式。虽然附图中显示了本公开的示例性实施方式,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

图4示出了一种用于降低光波导损耗的处理装置的结构示意图,该用于降低光波导损耗的处理装置主要由加热装置1和导热件2组成,其中:加热装置1主要包括加热板3和温控系统4,加热板3具有外露设置的加热表面,导热件2放置于加热板3的加热表面上,导热件2主要用于承载光子芯片,而温控系统4主要用于控制加热板3的加热温度且使加热板3的温度变化呈先上升后保持再下降的温度曲线。

在本发明的实施例中,加热板3的加热表面外露设置,相比于常规退火装置的封闭式温控炉,该加热装置1采用开放型设计装置,一方面得益于该用于降低光波导损耗的处理装置中,加热板3的温度最高仅需达到250℃,因此该加热装置1采用开放式加热板3即可实现,具有简单且操作性极强的优势。

另一方面,采用常规温控炉并不能实现降低光波导损耗的目标,原因在于常规封闭式温控炉在温度曲线的降温阶段,只能简单断电,此时温度下降非常缓慢,导致处理结束后光波导损耗下降不明显,也起不到光波导损耗下降的目的。而断电后再打开温控炉的操作也会令温度骤然下降,反而导致光子芯片7上的应力分布发生变化。

在本发明的实施例中,加热板3的加热温度在50~300℃范围内,当然也可以根据实际需要设定加热板3的加热温度在50~250℃区间内,因而实现了对光子芯片7的低温烘烤处理,且不会对光子芯片7上的光子器件产生不利影响。

并且,相比较于常用的加热板只能手动设置某一温度,本发明中通过温控系统4控制加热板3的加热温度曲线,使得加热板3的温度变化呈先上升后保持再下降的温度曲线,具体可参见图2所示,实现加热板3加热温度的自动上升阶段、保持阶段和下降阶段,从而实现降低光波导损耗的目标。

而且,加热板3的加热表面受热均匀,加热板3的温度偏差≤0.5℃。

在本发明的实施例中,导热件2为金属承载板,金属优选为铝,具有良好的导热性。

导热件2的形状也可以根据需要设计为圆形或方形,不作具体限定。

而且,设计导热件2的厚度在1~3mm范围内,能够起到最佳的导热效果。

如图4所示,可以将光子芯片7等间隔放置于导热件2上,再将导热件2放置于加热板3上。

由于加热板3的加热面积较大,加热板3下降到室温25℃需要较长时间,因而很难达到加热曲线中要求的降温速率(一般降温速率为1~5℃/min),而通过增加导热件2,相比于一些常规操作中将光子芯片7直接置于加热板3上,其优势在于当加热板3温度下降到50℃左右时,可以直接将放置有光子芯片7的导热件2取下,从而使得光子芯片7在预设的温度曲线条件下完成低温烘烤处理,实现光波导损耗的降低。

如图4所示,导热件2的第一侧面与加热板3的加热表面相抵接,导热件2上与第一侧面相对的第二侧面外露设置,且其用于承载光子芯片7。

如图4所示,加热板3为四边形板,当然也可以根据实际需要设计加热板3的形状,不作具体限定。

在本发明的实施例中,加热板3的厚度为10~15mm。

在本发明的实施例中,加热板3上加热表面与导热件2上第二侧面的面积比为(5:4)~(10:9)。

在本发明的实施例中,加热板3上设有限位标识线(未图示),限位标识线与导热件2上第一侧面的边缘对齐设置。

由于限位标识线的设计,使得导热件2可以快速且准确的放置于加热板3上,提高了工作效率,并且也能确保所处理的各个批次的光子芯片7具有一致性的加热曲线。

如图4所示,加热装置1还包括支撑台5,支撑台5形成对加热板3的有效支撑。

如图4所示,加热装置1还包括警报器6,警报器6与温控系统4控制连接,当加热板3的温度下降至50℃时,警报器6发出提示音提示完成处理,操作人员可以直接将放置有光子芯片7的导热件2取下,简单且操作可控。

图1示出了本发明构思中降低光波导损耗处理方法的时间和温度变化曲线图。

参考图1,将经过划片后的芯片依次进行升温阶段、恒温阶段和降温阶段的处理。

需要说明的是,在升温阶段之前还将对划片后的芯片进行清洗处理。具体操作中可以采用半导体标准工艺清洗划片后的芯片。

在本发明的实施例中,芯片可以为光子芯片。

当然,光子芯片可以是在基底材料上制作光波导或光子器件的集成光子芯片。其中,基底材料可以是绝缘体上的硅(SOI)基底材料,也可以是InP材料,或者是铌酸锂薄膜(LNOI)。

在本发明的实施例中,将光子芯片放置于加热板上,然后以恒定速率升温至特定温度,并在特定温度保持一定时间,之后再以恒定速率降温到50℃。

需要说明的是,该特定温度,也可以理解为最高温度,应确保光子芯片表面的金属接触电极不会被氧化。

在本发明的实施例中,光子芯片上存在加热电极,该电极可以采用TiN和AlCu电极。

由于在高温条件下,电极容易发生氧化,因此恒温温度在400℃以上易对光子芯片上的光子器件产生不利影响,而本发明只需采用低温(200~250℃)烘烤即可,不会影响光子芯片上的光波导,实用简单,操作性极强。

升温阶段具体为:以1~5℃/min的升温速率升温至200~250℃,时间为30~90min。

恒温阶段具体为:在200~250℃温度下保持60~180min。

降温阶段具体为:以1~5℃/min的降温速率降温至50±5℃。

采用本发明中的上述处理方法可以消除或减小经划片造成的光子芯片内应力,从而使得光子芯片上的光波导损耗降低,进而得到性能更加优良的光子器件。

以下通过具体的实施例对本发明中的处理方法进行详细介绍和说明。

实施例1:

首先将经过划片机划片后的光子芯片进行清洗,然后将光子芯片均匀间隔平铺摆放在金属托板上,之后将金属托板放置在加热板上。

从室温开始进行升温步骤,加热板的升温速率控制在3℃/min,经过60min后达到200℃。

在200℃保持120min。

进行降温步骤,降温速率控制在2℃/min,当温度下降至50℃时将光子芯片取下。

实施例2:

首先将经过划片机划片后的光子芯片进行清洗,然后将光子芯片均匀间隔平铺摆放在金属托板上,之后将金属托板放置在加热板上。

从室温开始进行升温步骤,加热板的升温速率控制在5℃/min,经过45min后达到250℃。

在250℃保持180min。

进行降温步骤,降温速率控制在3℃/min,当温度下降至50℃时将光子芯片取下。

图2和图3分别示出了本发明实施例1中光子芯片处理前后同一个微环谐振腔的谐振峰半高全宽(FWHM)的变化图,可以看出经过本发明中的处理方法处理后谐振环的半高全宽(FWHM)变窄,由此推导出谐振环的光波导损耗有明显的降低。

在本发明中,采用可调谐激光器测试不同波长处的输出功率,可以得到谐振环的半高全宽(FWHM),谐振腔的Q值即品质因数是光波导谐振腔最重要的参数之一,它表征着谐振腔对光能量的存储能力进而反映了谐振腔损耗的大小,谐振腔的Q值越高,光在谐振腔内的损耗越低,则光子寿命越长,Q值近似表示为激光波长与FWHM的比值。

图2中未经本发明中的处理方法处理前的谐振环FWHM为0.003nm,图3中经过本发明中的处理方法处理后的谐振环FWHM为0.002nm,因此经过本发明中的处理方法处理后的FWHM减小,代表着谐振腔的Q值提高。

经计算,未经本发明中的处理方法处理前谐振腔的Q值为5.2×10

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

- 降低光波导损耗的处理方法及装置

- 交叉损耗降低的光波导装置