一种焊接质量实时监控的焊接方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明属于焊接技术领域,具体涉及一种焊接质量实时监控的焊接方法。

背景技术

焊接是现代机械零部件加工或施工过程中通常采用的连接方法,在现实生活中应用十分广泛,但是在焊接过程中由于各种影响因素众多,比如:油污、水渍、残渣、以及不规范的操作工艺等。同时,焊接工艺较为复杂多样,其中焊接工艺参数和焊接工艺流程随着焊接层数的增加而逐渐难以控制,容易造成焊接板材出现变形、应力集中的危害,最终导致焊接板材产生裂纹,从而造成焊接接头的变形断裂,发生事故。

传统焊接的加工或施工过程中,一般采用人工进行焊接板材的结果检测,检测效率低下,具有延时性,且检测结果不精确。在焊接检测过程中,不能做到实时检测并调控,无法及时发现焊接板材出现的缺陷及对其进行焊接质量的控制。

发明内容

本发明的目的是针对现有技术的不足,提供一种焊接质量实时监控的焊接方法,解决现有焊接方法焊接质量不高的问题。

本发明具体如下:

本发明一种焊接质量实时监控的焊接方法,具体如下:

步骤一、在铸铁焊接平台的台面上开设阵列排布的若干圆孔,相邻圆孔间隔小于或等于0.1米;在铸铁焊接平台内腔位于台面下方位置设置吹风机;在升降基板上固定设置阵列排布且数量与圆孔数量相等的检测模块,相邻检测模块的间隔等于相邻圆孔的间隔;然后,将升降基板与铸铁焊接平台的内腔构成滑动副,并使检测模块与圆孔一一对齐;升降基板由驱动件驱动;驱动件和吹风机均由控制器控制;所述的检测模块包括固定在升降基板上的压力检测单元和位移检测单元;最后,在铸铁焊接平台的背板位于台面上方位置固定温度场检测单元、超声检测单元和无线模块;所述的无线模块包括信号采集卡和无线信号发射器;压力检测单元、位移检测单元、温度场检测单元和超声检测单元的信号输出端均与信号采集卡的信号输入端连接,信号采集卡的信号输出端与无线信号发射器的信号输入端连接;无线信号发射器与计算机通过无线通讯。

步骤二、将两块焊板置于铸铁焊接平台的台面上,检测模块与焊板接触;将此时各位移检测单元检测的位移置0,各压力检测单元检测的压力置0。

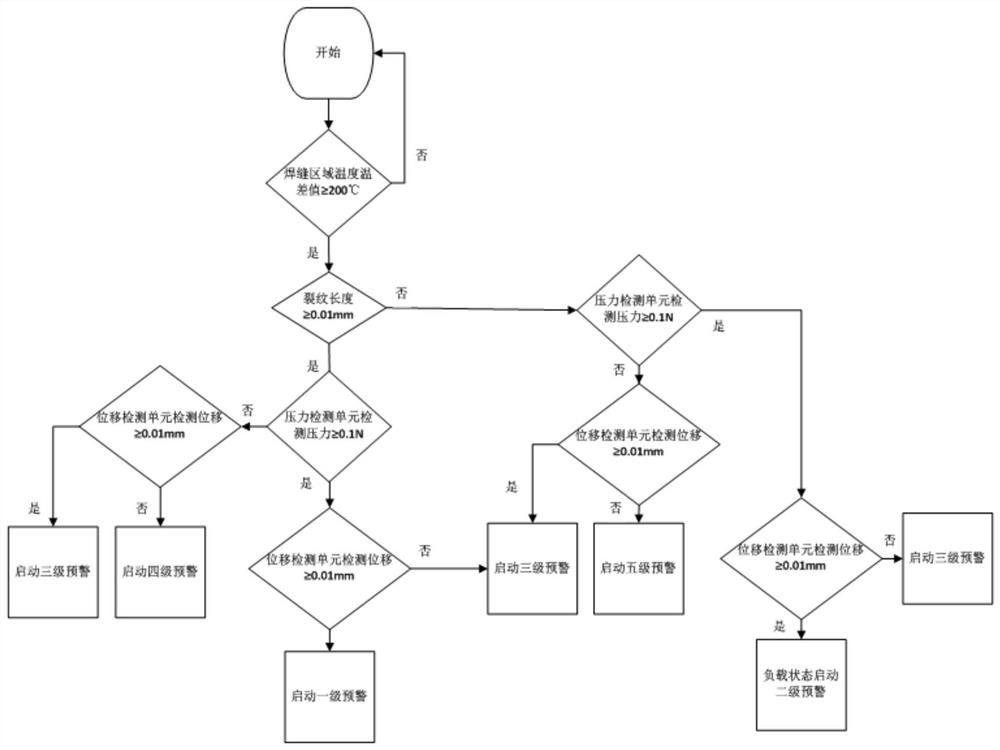

步骤三、驱动件驱动升降基板下降;然后,焊接机器人对两块焊板进行焊接,计算机实时对温度场检测单元检测的焊缝区域温度场分布信号进行存储;该道焊接结束后,吹风机启动,对焊板进行散热;计算机根据温度场检测单元经信号采集卡和无线信号发射器传来的温度场分布信号,判别出焊缝的层间温度冷却到t时,驱动件驱动升降基板上升复位;其中,t在50-120℃之间取值;计算机对各时刻温度场检测单元检测的焊缝区域温度场分布信号以及升降基板复位时刻超声检测单元检测的焊缝区域内部缺陷信号、各压力检测单元检测的压力信号和各位移检测单元检测的位移信号进行如下判断:首先判断是否满足条件一:各时刻焊缝区域温度场分布信号中最高温度与最低温度温差值均小于200℃;若不满足条件一,则判断是否满足条件二、条件三和条件四,条件二为:由超声检测单元检测的焊缝区域内部缺陷信号计算得到的裂纹长度小于0.01mm;条件三为:各压力检测单元检测的压力改变值小于0.1N;条件四为:各位移检测单元检测的位移改变值小于0.01mm;若条件二、条件三和条件四均满足,则计算机启动五级预警;若满足条件三和条件四,但不满足条件二,则计算机启动四级预警;若不满足条件三或条件四,则计算机启动三级预警;若满足条件二,但不满足条件三和条件四,则计算机启动二级预警;若条件二、条件三和条件四均不满足,则计算机启动一级预警。在计算机启动一级预警、二级预警或三级预警时,计算机将升降基板复位时刻温度场检测单元检测的焊缝区域温度场分布信号、超声检测单元检测的焊缝区域内部缺陷信号、各压力检测单元检测的压力信号和各位移检测单元检测的位移信号进行处理得到参数化后的焊缝区域温度场分布数据、焊缝区域裂纹长度数据、各压力检测单元位置压力数据和各位移检测单元位置位移数据,然后采用改进后的欧氏距离法遍历计算参数化后的数据与焊接数据库中焊接材料、焊接方法及焊接工艺相同的各组数据之间的差值,计算公式如下:

式中,H

步骤四、重复步骤三若干次,直到完成所有焊道的焊接。

优选地,每次执行步骤四之前,用连接在气孔处的气枪清理上一次焊接的残渣;气孔开设在铸铁焊接平台的背板位于台面上方位置,气枪的气压控制在6-8Pa之间。

优选地,所述的焊接数据库是通过该铸铁焊接平台,采用各种焊接材料、焊接方法及焊接工艺进行焊接实验,采集焊缝区域温度场分布数据、焊缝区域裂纹长度数据、各压力检测单元位置压力数据和各位移检测单元位置位移数据与对应的焊接电流、电压及焊接速度工艺参数的关系,并进行整理和存储创建的。

优选地,所述升降基板的升降行程为25mm。

优选地,所述的温度场检测单元采用THT45系列红外热成像仪;超声检测单元采用JUT900型号的超声检测仪器;压力检测单元采用ZNHM-I型号的压力传感器;位移检测单元采用BX-LV100N/R型号的激光位移传感器。

优选地,所述的信号采集卡采用ZIGBEE无线数据采集卡,包括采集模块和信号传输模块;采集模块接收信号,信号传输模块将采集模块接收的信号经无线信号发射器发送给计算机。

优选地,所述的一级、二级、三级、四级或五级预警均通过计算机内的预警模块启动。

本发明具有的有益效果:

本发明通过铸铁焊接平台的多孔结构、轻量化设计散热,设置气枪清理残渣,铸铁焊接平台内腔设置吹风机进行强制常温对流风循环散热,避免铸铁焊接平台热变形;通过在升降基板上固定设置检测模块,精准检测焊接过程温度场、焊缝缺陷、压力数值和位移变形数值,从而判断焊接过程的误差情况,检测因素全面,检测结果准确,实现实时在线监测和预警,并自动调整焊接工艺参数,提高了焊接质量。本发明实现了操作人员远程操控,实时在线监测和预警,节省了大量的人力物力,检测结果更加准确,焊接质量实时调控,避免了焊接缺陷的产生,改善焊接质量。

附图说明

图1为本发明判别预警级别的具体流程图;

图2为本发明的铸铁焊接平台以及装配在铸铁焊接平台的各零件示意图;

图3为本发明中各元器件的信号传输图。

具体实施方式

以下结合附图对本发明作进一步说明。

如图1、2和3所示,一种焊接质量实时监控的焊接方法,具体如下:

步骤一、在铸铁焊接平台的台面上开设阵列排布的若干圆孔2,相邻圆孔2间隔0.1米,轻量化设计,并利于焊接热扩散冷却;在铸铁焊接平台内腔位于台面下方位置设置吹风机,进行强制常温对流风循环12散热,风速2.5m/s;在升降基板上固定设置阵列排布且数量与圆孔数量相等的检测模块,相邻检测模块的间隔等于相邻圆孔2的间隔;然后,将升降基板与铸铁焊接平台的内腔构成滑动副,并使检测模块与圆孔2一一对齐;升降基板由驱动件驱动;驱动件和吹风机均由控制器控制;检测模块1包括固定在升降基板上的压力检测单元1-1和位移检测单元1-2;最后,在铸铁焊接平台的背板位于台面上方位置固定温度场检测单元3、超声检测单元4和无线模块5;无线模块包括信号采集卡和无线信号发射器;压力检测单元1-1、位移检测单元1-2、温度场检测单元3和超声检测单元4的信号输出端均与信号采集卡的信号输入端连接,信号采集卡的信号输出端与无线信号发射器的信号输入端连接;无线信号发射器与计算机6通过无线通讯。

步骤二、将两块焊板置于铸铁焊接平台的台面上,检测模块1(初始状态,检测模块1位于最高位置,与台面平齐)与焊板接触;将此时各位移检测单元1-2检测的位移置0,各压力检测单元1-1检测的压力置0;各压力检测单元1-1和各位移检测单元1-2将信号经信号采集卡传给无线信号发射器,无线信号发射器将信号传给计算机6。

步骤三、驱动件驱动升降基板下降,防止焊接时检测模块热损坏;然后,焊接机器人对两块焊板进行焊接,计算机实时对温度场检测单元3检测的焊缝区域温度场分布信号进行存储;该道焊接结束后,吹风机启动,对焊板进行散热;计算机根据温度场检测单元3经信号采集卡和无线信号发射器传来的温度场分布信号,判别出焊缝的层间温度冷却到t时,驱动件驱动升降基板上升复位;其中,t在50-120℃之间取值;计算机对各时刻温度场检测单元3检测的焊缝区域温度场分布信号以及升降基板复位时刻超声检测单元检测的焊缝区域内部缺陷信号、各压力检测单元检测的压力信号和各位移检测单元检测的位移信号进行如下判断:首先判断是否满足条件一:各时刻焊缝区域温度场分布信号中最高温度与最低温度温差值均小于200℃;若不满足条件一,说明温度分布不均匀,则判断是否满足条件二、条件三和条件四,条件二为:由超声检测单元检测的焊缝区域内部缺陷信号计算得到的裂纹长度小于0.01mm;条件三为:各压力检测单元检测的压力改变值小于0.1N;条件四为:各位移检测单元检测的位移改变值小于0.01mm;若条件二、条件三和条件四均满足,则计算机启动五级预警;若满足条件三和条件四,但不满足条件二,则计算机启动四级预警;若不满足条件三或条件四,则计算机启动三级预警;若满足条件二,但不满足条件三和条件四,则计算机启动二级预警;若条件二、条件三和条件四均不满足,则计算机启动一级预警。在计算机启动一级预警、二级预警或三级预警时,计算机将升降基板复位时刻温度场检测单元3检测的焊缝区域温度场分布信号、超声检测单元检测的焊缝区域内部缺陷信号、各压力检测单元检测的压力信号和各位移检测单元检测的位移信号进行处理得到参数化后的焊缝区域温度场分布数据、焊缝区域裂纹长度数据、各压力检测单元位置压力数据和各位移检测单元位置位移数据,然后采用改进后的欧氏距离法遍历计算参数化后的数据与焊接数据库中焊接材料、焊接方法及焊接工艺相同的各组数据之间的差值,计算公式如下:

式中,H

步骤四、重复步骤三若干次,直到完成所有焊道的焊接。

作为一个优选实施例,每次执行步骤四之前,用连接在气孔11处的气枪清理上一次焊接的残渣,提高焊接质量;气孔11开设在铸铁焊接平台的背板位于台面上方位置,气枪的气压控制在6-8Pa之间。

作为一个优选实施例,焊接数据库是通过该铸铁焊接平台,采用各种焊接材料、焊接方法及焊接工艺进行焊接实验,采集焊缝区域温度场分布数据、焊缝区域裂纹长度数据、各压力检测单元位置压力数据和各位移检测单元位置位移数据与对应的焊接电流、电压及焊接速度工艺参数的关系,并进行整理和存储创建的。

作为一个优选实施例,升降基板的升降行程为25mm。

作为一个优选实施例,温度场检测单元3采用THT45系列红外热成像仪;超声检测单元4采用JUT900型号的超声检测仪器;压力检测单元1-1采用ZNHM-I型号的压力传感器;位移检测单元1-2采用BX-LV100N/R型号的激光位移传感器。

作为一个优选实施例,信号采集卡采用ZIGBEE无线数据采集卡,包括采集模块7和信号传输模块8;采集模块接收信号,信号传输模块将采集模块接收的信号经无线信号发射器发送给计算机。

作为一个优选实施例,一级、二级、三级、四级或五级预警均通过计算机内的预警模块9启动。

本发明通过铸铁焊接平台的多孔结构、轻量化设计散热,设置气枪清理残渣,铸铁焊接平台内腔设置吹风机进行强制常温对流风循环散热,避免铸铁焊接平台热变形;通过在升降基板上固定设置检测模块,精准检测焊接过程温度场、焊缝缺陷、压力数值和位移变形数值,从而判断焊接过程的误差情况,检测因素全面,检测结果准确,实现实时在线监测和预警,并自动调整焊接工艺参数,提高了焊接质量。本发明实现了操作人员远程操控,实时在线监测和预警,节省了大量的人力物力,检测结果更加准确,焊接质量实时调控,避免了焊接缺陷的产生,改善焊接质量。

- 一种焊接质量实时监控的焊接方法

- 一种辐射环境下焊接件的焊接质量检测方法