半导体封装体用非导电性粘接膜及利用其的半导体封装体的制造方法

文献发布时间:2023-06-19 12:07:15

技术领域

本发明涉及半导体封装体用非导电性粘接膜及利用其的半导体封装体的制造方法,具体而言,涉及能够使半导体封装体的翘曲(warpage)变形最小化的半导体封装体用非导电性粘接膜及利用其的半导体封装体的制造方法。

背景技术

近年来,随着半导体产业的发展,对于设备(device)的处理速度、设计(design)以及高功能性的要求日益增长。特别是在手机、平板PC之类的移动设备(mobile device)的情况下,连同高性能化,还需要小型化、薄型化以及轻量化。由于这样的需求,目前进行着针对设备元件的三维层叠方式的研究。特别是,利用硅贯通电极(through silicon via(硅通孔),TSV)的三维封装技术(以下,称为“TSV 3D封装技术”)能够使配线距离大幅缩短,因此在元件的高速化、低耗电化、小型化等方面具有非常大的优势。此外,能够形成非常细小的金属配线以及多个金属和介电体层,且能够直接使用以往的半导体工艺设备。因此,TSV 3D封装技术的应用将来有望大幅扩展。

TSV 3D封装技术分为以下工序:在晶圆(wafer)上形成硅贯通电极的TSV钻孔以及填充工序;利用临时预固定型粘接材料(temporary bonding and debonding adhesives(临时贴合及剥离剂))将超薄型晶圆粘接在载体晶圆(carrier wafer)上的临时贴合以及剥离工序;用于将晶圆薄型化的背磨(back-grinding)工序;将所制作的超薄型半导体芯片进行三维层叠而贴合的工序。

其中,半导体芯片的3D层叠时,目前利用非导电性粘接膜来贴合半导体芯片。但是,以往由于非导电性粘接膜与半导体芯片间的热膨胀系数差异,随着温度或时间流逝,半导体封装体会发生翘曲变形,由此发生连接不良而可靠性降低。

发明内容

技术课题

本发明的目的在于,提供能够使半导体封装体的翘曲(warpage)变形最小化的半导体封装体用非导电性粘接膜。

此外,本发明的另一目的在于,提供利用上述非导电性粘接膜而能够在使工序简化和提高生产效率的同时提高半导体封装体的可靠性的半导体封装体的制造方法。

解决课题的方法

本发明提供一种半导体封装体用非导电性粘接膜,其包含基材、以及配置在上述基材的一面且在25℃时的储能模量(storage modulus)为2至4GPa的粘接层。

作为一例,上述粘接层在热重分析(TGA)中在250℃时具有1%以下的重量减少率。

作为另一例,上述粘接层具有160至200℃的起始温度(Onset Temperaure)。

此外,本发明提供一种半导体封装体的制造方法,其包括:(S100)在基板上依次交替层叠上述非导电性粘接膜的粘接层以及至少一面配置有连接端子的TSV结构的半导体元件而形成多层的层叠体的步骤;(S200)将上述层叠体热压接而将上述层叠体内各半导体元件的连接端子彼此接合的步骤;以及(S300)使上述热压接后的层叠体内粘接层固化的步骤。

发明效果

本发明在半导体元件封装时能够使翘曲变形和滑动性最小化而提高半导体封装体的可靠性。

附图说明

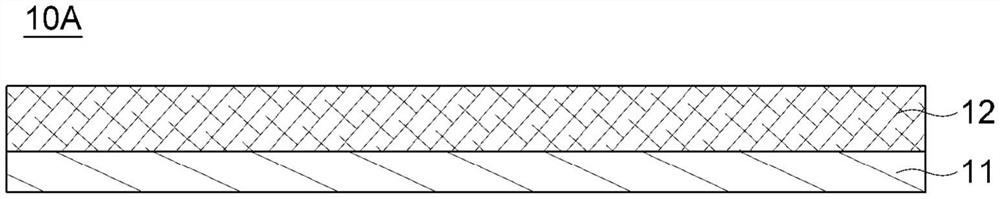

图1是概略性示出本发明的一实施例的半导体封装体用非导电性粘接膜的截面图。

图2是概略性示出本发明的另一实施例的半导体封装体用非导电性粘接膜的截面图。

图3至图6是概略性示出本发明的一实施例的半导体封装体的制造工序的截面图。

<附图符号的简单说明>

10A、10B:非导电性粘接膜 11:基材

12:粘接层 20:基板

30:半导体元件 31:半导体基板

32:贯通电极 33:连接端子

34:焊料层 100-1、100-2、100-n:单元体

200、300、400:层叠体

具体实施方式

以下,对本发明进行说明。

<半导体封装体用非导电性粘接膜>

图1是概略性示出本发明的第一实施例的半导体封装体用非导电性粘接膜的截面图,图2是概略性示出本发明的第二实施例的半导体封装体用非导电性粘接膜的截面图。

本发明的非导电性粘接膜10A是半导体封装时所使用的粘接膜,如图1所示,包含基材11以及配置在上述基材的一面上的粘接层12。选择性地,可以进一步包含配置在上述粘接层的另一面的另一基材(以下,称为“第二基材”)13(参照图2)。

以下,参照图1来说明本发明的第一实施例的半导体封装体用非导电性粘接膜10A。

本发明的非导电性粘接膜中,基材11是支撑粘接层且保护粘接层的表面的部分,使用非导电性粘接膜时会被剥离而去除。

作为这样的基材11,只要是本领域中通常已知的塑料膜且能够剥离就可以无限制地使用,此外,也可以使用脱模纸。

作为可使用的塑料膜的非限制性例子,有聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯、聚萘二甲酸乙二醇酯等聚酯膜、聚乙烯膜、聚丙烯膜、玻璃纸、二乙酰纤维素膜、三乙酰纤维素膜、乙酰纤维素丁酸酯膜、聚氯乙烯膜、聚偏二氯乙烯膜、聚乙烯醇膜、乙烯-乙酸乙烯酯共聚物膜、聚苯乙烯膜、聚碳酸酯膜、聚甲基戊烯膜、聚砜膜、聚醚醚酮膜、聚醚砜膜、聚醚酰亚胺膜、聚酰亚胺膜、氟树脂膜、聚酰胺膜、丙烯酸树脂膜、降冰片烯系树脂膜、环烯烃树脂膜等。这样的塑料膜可以为透明或半透明,或者也可以被着色或未被着色。作为一例,基材11可以为聚对苯二甲酸乙二醇酯(PET)。作为另一例,基材11可以为聚酰亚胺(PI)。

这样的塑料膜上可以配置有脱模层。脱模层具有在将基材与粘接层分离时粘接层以能够不受到损伤且维持形状的方式被容易地分离的功能。这里,脱模层可以为一般使用的膜状的脱模物质。

作为脱模层中所使用的脱模剂的成分,没有特别限定,可以使用本领域已知的通常的脱模剂成分。作为其非限制性例子,可以举出环氧系脱模剂、由氟树脂构成的脱模剂、有机硅系脱模剂、醇酸树脂系脱模剂、水溶性高分子等。此外,根据需要,可以包含粉末状填料、比如硅、二氧化硅等作为脱模层的成分。此时,微粒形态的粉末填料可以混用2种类型的粉末填料,此时,它们的平均粒度可以考虑所形成的表面粗糙度来适当选择。

这样的脱模层的厚度可以在本领域已知的通常的范围内适当调节。

本发明中,基材11的厚度没有特别限定,可以在本领域已知的通常的范围内调节,比如,可以为约25至150μm,具体可以为约30至100μm,更具体可以为约30至50μm。

这样的基材的脱模力没有特别限定,比如,可以为约1至500gf/英寸(inch),具体可以为约10至100gf/英寸范围。

形成脱模层的方法没有特别限定,可以采用热压、热辊层压、挤出层压、涂布液的涂布、干燥等公知的方法。

本发明的非导电性粘接膜中,粘接层12配置在基材11的一面上,能够在半导体封装时使基板与半导体元件或者多个半导体元件彼此连接,且作为底部填充(underfill)能够将由于基板与半导体元件之间的热膨胀系数差异而产生的应力和变形进行再分配。

本发明的粘接层12在25℃时具有2至4GPa的储能模量(storage modulus)。由此,本发明的非导电性粘接膜不仅能够在通过半导体元件的三维层叠的半导体封装时使半导体封装体的翘曲(warpage)发生最小化,而且能够使半导体元件的滑动(slip)所导致的操控问题最小化,因而能够提高半导体封装体的可靠性。

作为一例,本发明的粘接层可以由粘接用树脂组合物形成,该粘接用树脂组合物包含(a)彼此不同的两种以上的环氧树脂、(b)固化剂、(c)固化促进剂、以及(d)纳米二氧化硅。

上述粘接用树脂组合物中,彼此不同的两种以上的环氧树脂只要是本领域一般已知的环氧树脂,就可以无特别限制地使用。这里,环氧树脂的含义是含有环氧基的高分子。

作为一例,彼此不同的两种以上的环氧树脂可以包含液态环氧树脂以及含环氧基苯氧树脂。该情况下,本发明的粘接层能够减小凸点间空隙(void)产生,提高凸点填充性而确保凸点接合可靠性,而且能够提高对于晶圆或基板的粘接力而防止剥离(delamination),进而能够提高耐热性。

这里,液态环氧树脂与含环氧基苯氧树脂的混合比率没有特别限定。但是,在液态环氧树脂与含环氧基苯氧树脂的混合比率为1:0.5~3重量比率、具体为1:0.5~1.5重量比率的情况下,粘接层可以具有低储能模量。

本发明的彼此不同的两种以上的环氧树脂中,液态环氧树脂作为在25±5℃为液体状态的环氧树脂,是热固性树脂。这样的第一环氧树脂对粘接用树脂组合物赋予粘接性、固化性,且对固化后的粘接层赋予固化均匀性。

作为本发明中可使用的液态环氧树脂的非限制性例子,有液态双酚A型环氧树脂、液态双酚F型环氧树脂、液态萘型环氧树脂、液态氨基苯酚型环氧树脂、液态氢化双酚型环氧树脂、液态脂环式环氧树脂、液态醇醚型环氧树脂、液态环状脂肪族型环氧树脂、液态芴型环氧树脂、液态硅氧烷系环氧树脂等,其中,液态双酚A型环氧树脂、液态双酚F型环氧树脂、液态萘型环氧树脂从粘接性、固化性、耐久性、耐热性方面考虑是合适的。它们可以单独使用或两种以上混合使用。

具体而言,作为液态环氧树脂的制品,有新日铁化学制双酚F型环氧树脂(制品名:YDF8170)、DIC制双酚A型环氧树脂(制品名:EXA-850CRP)、新日铁化学制双酚F型环氧树脂(制品名:YDF870GS)、DIC制萘型环氧树脂(制品名:HP4032D)、三菱化学制氨基苯酚型环氧树脂(等级:JER630、JER630LSD)、迈图高新制硅氧烷系环氧树脂(制品名:TSL9906)、新日铁化学株式会社制1,4-环己烷二甲醇二缩水甘油醚(制品名:ZX1658GS)等,但不限定于此。

本发明的两种以上的环氧树脂中,含环氧基苯氧树脂是在至少一个末端含有环氧基的热塑性高分子,分子内环氧基与分子量相比当量非常小,因此虽参与固化,但在高温下可以赋予流动性。由于这样的含环氧基苯氧树脂,因此本发明的粘接层能够在常温(约25±5℃)下按照半固化(B阶段(B-stage))状态的膜形状来形成。

本发明中可使用的含环氧基苯氧树脂只要是在高分子链内含有苯氧基且在至少一个末端含有环氧基的高分子就没有特别限定。

比如,苯氧树脂可以为以下化学式1所表示的化合物,但不限定于此。

[化学式1]

(上述化学式1中,

a和b分别为1至4的整数,

多个R

R

X

Y

n为30至400的整数)。

本发明的两种以上的环氧树脂除了液态环氧树脂和含环氧基苯氧树脂以外可以进一步包含本领域已知的环氧树脂,优选为多官能性环氧树脂。

作为一例,两种以上的环氧树脂可以包含液态环氧树脂、含环氧基苯氧树脂以及多官能性环氧树脂。该情况下,液态环氧树脂、含环氧基苯氧树脂以及多官能性环氧树脂间的混合比率没有特别限定,比如,液态环氧树脂、含环氧基苯氧树脂以及多官能性环氧树脂的混合比率可以为1:0.5~3:0.5~3重量比率,具体可以为1:0.5~1.5:0.5~1.5重量比率。该情况下,本发明的粘接层的粘接性优异,具有低储能模量,且能够使烟雾(fume)产生最小化。

本发明中可使用的多官能性环氧树脂为含有2个以上的环氧基的环氧树脂。这样的多官能性环氧树脂赋予粘接层电绝缘性、耐热性、化学稳定性、强度(toughness)以及成型性。

作为本发明中可使用的多官能性环氧树脂,只要是单位分子(单体)含有2个以上、具体2个至5个环氧基的环氧树脂就没有特别限定。

作为多官能性环氧树脂的非限制性例子,有通过将苯酚或烷基酚类与羟基苯甲醛的缩合物环氧化而得到的环氧树脂、苯酚酚醛清漆型环氧树脂、甲酚酚醛清漆型环氧树脂、苯酚芳烷基型环氧树脂、联苯(biphenyl)型环氧树脂、双酚A型环氧树脂、双酚F型环氧树脂、线形脂肪族环氧树脂、脂环式环氧树脂、杂环式环氧树脂、含螺环的环氧树脂、XYLOK型环氧树脂、多官能型环氧树脂、酚醛树脂酚醛清漆型环氧树脂、双酚A/双酚F/双酚AD的酚醛清漆型环氧树脂、双酚A/双酚F/双酚AD的缩水甘油醚环氧树脂、双羟基联苯系环氧树脂、二环戊二烯系环氧树脂、萘系环氧树脂等。其中,优选在25±5℃时为非液态的多官能性环氧树脂。这里,所谓在25±5℃时为非液态,是指在25±5℃时为半固态或固态的环氧树脂,也包括接近于固态的环氧树脂。

上述粘接用树脂组合物包含固化剂。上述固化剂是使两种以上的环氧树脂固化的成分。

作为本发明中可使用的固化剂,只要是作为本技术领域通常使环氧树脂固化的成分而已知的物质就没有无限制地使用。例如,有四氢邻苯二甲酸酐、甲基四氢邻苯二甲酸酐、甲基六氢邻苯二甲酸酐、六氢邻苯二甲酸酐、三烷基四氢邻苯二甲酸酐、甲基环己烯二甲酸酐、邻苯二甲酸酐、马来酸酐、均苯四酸酐等酸酐系固化剂;间苯二胺、二氨基二苯基甲烷、二氨基二苯基砜等芳香族胺系固化剂;二乙三胺、三乙四胺等脂肪族胺系固化剂;苯酚芳烷基型酚醛树脂、苯酚酚醛清漆型酚醛树脂、XYLOK型酚醛树脂、甲酚酚醛清漆型酚醛树脂、萘酚型酚醛树脂、萜烯型酚醛树脂、多官能型酚醛树脂、二环戊二烯系酚醛树脂、萘型酚醛树脂、由双酚A和甲阶酚醛树脂合成的酚醛清漆型酚醛树脂等之类的酚系固化剂;双氰胺(dicyandiamide)等潜伏性固化剂等,它们可以单独使用或两种以上混合使用。

上述粘接用树脂组合物包含固化促进剂。但是,本发明中,为了调节固化速度以及确保粘接层的高温稳定性,包含选自由以下化学式2所表示的化合物和以下化学式3所表示的化合物组成的组中的一种以上作为固化促进剂。

[化学式2]

[化学式3]

上述化学式2和3中,

n1为1或2,

n2分别为0至2的整数,

X

Y

此时,多个C(R

R

具体而言,上述化学式2中,X

此外,上述化学式3中,Y

此外,上述化学式2和3中,R

作为上述化学式2所表示的固化促进剂的例子,有以下化学式2a所表示的化合物、以下化学式2b所表示的化合物等,但不限定于此。

[化学式2a]

[化学式2b]

作为上述化学式3所表示的化合物的例子,有以下化学式3a所表示的化合物等,但不限定于此。

[化学式3a]

作为一例,固化促进剂可以包含选自由上述化学式2a的化合物、上述化学式2b的化合物和上述化学式3a的化合物组成的组中的一种以上。

本发明的粘接用树脂组合物中,固化促进剂的含量优选考虑两种以上的环氧树脂含量或者固化剂的种类及含量来调节。作为一例,本发明的粘接用树脂组合物中,两种以上的环氧树脂的含量以树脂组合物的总量为基准可以为约40~80重量%范围,固化剂的含量以树脂组合物的总量为基准可以为约5~20重量%范围,固化促进剂的含量以树脂组合物的总量为基准可以为约0.01~1重量%范围。该情况下,本发明的粘接层在常温下不仅具有低储能模量,而且容易操作,粘接力优异,能够使发泡性空隙最小化,不发生连接性不良。

上述粘接用树脂组合物包含纳米二氧化硅。纳米二氧化硅能够调节粘度以及作业性,并且能够在提高粘接性的同时降低热膨胀系数(CTE)。由此,利用本发明的非导电性粘接膜进行半导体封装时,能够提高翘曲特性和耐擦伤性。

这样的纳米二氧化硅的形状没有特别限制,比如可以为方形、球形等。

此外,纳米二氧化硅的平均粒径没有特别限制,比如,可以为10至100nm范围。如果纳米二氧化硅的平均粒径为上述范围,则能够进一步提高固化物的机械物性。

本发明的粘接用树脂组合物中,纳米二氧化硅的含量没有特别限定,比如,可以为将粘接用树脂组合物的总量调节成100重量%的余量,具体而言,以上述粘接用树脂组合物的总量为基准,可以为约10至50重量%。如果纳米二氧化硅的含量为上述范围,则形成具有低热膨胀系数(CTE)的粘接层,因此基板与半导体元件间的热膨胀系数差异小而能够使翘曲(warpage)或裂纹(crack)发生最小化。

本发明的粘接用树脂组合物视需要除了上述成分以外可以根据上述组合物的使用目的以及使用环境而选择性进一步包含本技术领域通常已知的添加剂。例如,有丙酮、甲基乙基酮、甲苯、乙酸乙酯等溶剂、增粘剂、偶联剂、抗静电剂、密合力增强剂、润湿性增强剂、流平增强剂等,但不限定于此。

这样的添加剂的含量没有特别限定,可以按照本技术领域已知的通常的范围来使用。比如,以上述树脂组合物的总量为基准,可以为约0.01至10重量%。

上述粘接用树脂组合物可以通过本技术领域通常已知的方法来制造。比如,可以将彼此不同的两种以上的环氧树脂(例如,选自由液态环氧树脂、苯氧树脂和多官能性环氧树脂组成的组中的一种以上)、固化剂、固化促进剂、纳米二氧化硅以及选择性的添加剂使用球磨机、珠磨机、3辊磨机(3roll mill)、篮式磨机(basket mill)、研磨机(dyno mill)、行星式磨机(planetary)等混合设备在室温至适当升温后的温度下混合并搅拌而制造粘接用树脂组合物。

本发明的粘接层的厚度没有特别限定,比如,可以为约1至100μm,具体可以为约5至50μm。不过,在粘接层具有上述范围的厚度的情况下,能够提高膜的制膜性、厚度均匀性等。

本发明的粘接层可以具有约160至200℃的起始温度。如此,本发明的粘接层的起始温度高,因此能够在高温下发挥稳定的固化特性。

此外,本发明的粘接层在热重分析(TGA)中在250℃时的重量减少率可以为1%以下。如此,本发明的粘接层具有优异的高温稳定性。因此,能够使来自本发明的非导电性粘接膜的烟雾(fume)产生最小化,由此,本发明的非导电性粘接膜能够以环保、经济的方式将半导体元件封装。

本发明的非导电性粘接膜可以通过本技术领域一般已知的方法来制造。比如,可以将通过上述方法得到的粘接用树脂组合物视需要利用能够进行稀释的有机溶剂进行稀释而调成容易进行涂膜制造的适当浓度后,按照将其在基材上涂布并干燥的方式来制造非导电性粘接膜。

关于上述涂布并干燥的方式,只要是能够通过棒涂、凹版涂布、缺角辊涂布、逆转辊涂布、辊刀涂布、模涂、模唇涂布等形成涂膜的方法就没有特别限定。

上述本发明的非导电性粘接膜的储能模量低且热膨胀系数(CTE)低,因此半导体封装体的翘曲变形等可靠性优异,高温稳定性优异,因而能够在高温进行封装而工序性优异。此外,本发明的非导电性粘接膜能够提高凸点填充性而确保凸点接合可靠性,此外,能够提高对于晶圆或基板的粘接力而防止剥离(delamination),进而能够提高耐热性。

以下,对图2所示的本发明的第二实施例的非导电性粘接膜10B进行说明。

如图2所示,本发明的非导电性粘接膜10B可以包含基材(以下,称为“第一基材”)11;配置在上述基材的一面上的粘接层12;以及配置在上述粘接层12的另一面另一基材(以下,称为“第二基材”)13。

第二实施例的非导电性粘接膜10B除了第二基材以外其他构成、即第一基材11和粘接层12与第一实施例中记载的相同,因此省略。

本发明中,第二基材13是配置在粘接层13的另一面而支撑粘接层并且保护其表面的部分,能够剥离,在使用非导电性粘接膜时会被剥离而去除。

这样的第二基材13与第一基材相同或不同,具体说明与针对第一基材记载的相同,因此省略。

<半导体封装体的制造方法>

另一方面,本发明可以提供利用上述非导电性粘接膜10A、10B来制造多种半导体封装体的方法。特别是,上述非导电性粘接膜在室温具有低储能模量,因此能够使半导体封装体的翘曲问题最小化而提高可靠性。因此,本发明通过利用上述非导电性粘接膜将半导体元件进行三维层叠而能够提高半导体封装体的集成度。

例如,半导体封装体的制造方法包括:(S100)在基板上依次交替层叠上述非导电性粘接膜的粘接层以及至少一面配置有连接端子的TSV结构的半导体元件而形成多层的层叠体的步骤;(S200)将上述层叠体进行热压接而将上述层叠体内各半导体元件的连接端子彼此接合的步骤;以及(S300)使上述热压接后的层叠体内粘接层固化的步骤。但是,上述本发明的制造方法视需要可以改变或选择性混用各工序的步骤来实施。

以下,参照图3至图6,将本发明的半导体封装体的制造方法分成不同的工序步骤进行说明,内容如下。

在基板上将上述非导电性粘接膜的粘接层与半导体元件依次交替层叠而形成多层的层叠体。

例如,(S100)步骤中,如图3(a)所示,将在半导体元件30的一面上配置非导电性粘接膜10A、10B的粘接层12而准备的第一单元体100-1层叠在基板20的一面上而形成第一层叠体200。此时,上述粘接层12以与基板20接触的方式层叠。然后,如图3(b)所示,在上述第一层叠体200的半导体元件30上,将第二单元体100-2以上述粘接层12与上述第一单元体100-1的半导体元件30接触的方式层叠而形成第二层叠体300。接着,如图4所示,在上述第二层叠体300上依次层叠第三单元体100-3至第n单元体100-n而形成多层的层叠体400(其中,n为3以上,具体可以为3至10的自然数)。此时,各单元体内半导体元件各自可以彼此相同或不同。

作为另一例,虽未图示,但(S100)步骤可以按照在基板的一面上配置上述非导电性粘接膜的粘接层后,在上述粘接层的另一面上配置半导体元件的方式重复实施而形成上述非导电性粘接膜的粘接层与半导体元件依次交替层叠而成的多层的层叠体。

本发明中可使用的基板20是一面形成有电路图案21的基板,比如,可以为印刷电路基板(PCB)、各种引线框、基板表面搭载有电阻元件或电容器等电子部件的基板等。

本发明中可使用的半导体元件30可以为DRAM、SRAM等存储芯片或逻辑芯片、MEMS芯片、高带宽存储器(High Bandwidth Memory,HBM)DRAM芯片。这样的半导体元件30具有TSV(硅通孔)结构,比如,包含半导体基板31、形成于上述半导体基板的内部的多个贯通电极(硅通孔,TSV)32、配置于上述多个贯通电极中的至少一个的连接端子33、以及配置于上述连接端子的焊料层(例如,焊料球)34(参照图3)。

作为上述半导体基板31的例子,可以为硅基板、SiC基板、GaS基板等。

上述贯通电极32是在使半导体基板在垂直方向上贯通的孔中填充铜(Cu)、银(Ag)、镍(Ni)等金属或碳成分的导电性物质从而将基板的上部和下部直接电连接的电极。这样的贯通电极32为多个,其中的一部分朝向外部露出。露出的多个贯通电极32中的至少一部分配置有连接端子33。

上述连接端子33可以为凸点(bump)、导电性间隔物(conductive spacer)、针脚栅格阵列(pin grid array,PGA)、引线栅格阵列(lead grid array)以及它们的组合。作为一例,上述连接端子可以为配置于贯通电极的凸点。这样的连接端子33上配置有焊料层34,当层叠体被热压接时,半导体元件由于焊料接合而被电连接。

本步骤中,可以以约20至100N的压力使上述半导体元件加压层叠在上述粘接层上。此外,需要时,可以将上述半导体元件在低于上述粘接层的起始温度的温度、比如50至100℃的温度下进行加压层叠。此时,粘接层以半固化状态(B阶段)使基板与半导体元件以及多个半导体元件彼此粘接。

将上述(S100)步骤中得到的多层的层叠体400进行热压接。由此,热压接后的层叠体500内各半导体元件的连接端子彼此接合。

本步骤在约200至300℃的温度以及约50至200N的压力下实施。比如,如图5所示,利用能够进行加热压接的装置对层叠体的上、下部进行热压接。此时,层叠体内连接端子由于焊料层熔融而焊料接合从而可以被电连接。

上述(S200)步骤中,使热压接后的层叠体500内粘接层12固化。

上述粘接层具有约160℃至200℃的起始温度,因此本步骤在高于上述起始温度的温度、比如约160至200℃范围、优选约170至200℃的温度下实施。

上述粘接层的固化时间根据固化温度来调节,比如,可以为约1至3小时。

以下,通过实施例来具体说明本发明,但以下实施例和实验例仅例示本发明的一方式,本发明的范围不受以下实施例和实验例的限制。

[实施例1~3和比较例1:非导电性粘接膜的制造]

按照以下表1中记载的组成将各成分混合而制造实施例1~3和比较例1的粘接用树脂组合物。表1中记载的各成分的含量单位为重量%,以上述树脂组合物的总量为基准。

在PET脱模膜(厚度:50μm)的一面上模涂实施例1-1中制造的各粘接用树脂组合物后,干燥而形成粘接层(厚度:20μm),从而制造非导电性粘接膜。

[表1]

[实验例1:物性评价]

如下分别测定实施例1至3和比较例1中分别制造的非导电性粘接膜的物性,将结果示于以下表2中。

利用差示扫描量热分析仪(Differential Scanning Calorimetry,DSC)测定非导电性粘接膜的起始温度。

利用热重分析仪将非导电性粘接膜按照每分钟10℃的方式将温度从30℃升至800℃,同时测定重量减少率。

利用动态热特性分析仪(Dynamic Mechanical Analysis,DMA)将非导电性粘接膜按照每分钟10℃的方式将温度从80℃升至270℃,同时测定储能模量。

[表2]

- 半导体封装体用非导电性粘接膜及利用其的半导体封装体的制造方法

- 导电性粘接膜的制造方法、导电性粘接膜、连接体的制造方法