一种煤矿底板破坏深度的确定方法

文献发布时间:2023-06-19 12:08:44

技术领域

本发明属于煤矿工作面安全回采技术领域,更具体地说,本发明涉及一种煤矿底板破坏深度的确定方法。

背景技术

现如今,煤炭安全开采作为矿井安全生产的重要课题,一直备受社会各界的关注,其中煤矿底板突水一直是煤炭生产中存在的重大严重灾害之一。随着工作面的推进,采空区底板岩体由于应力状态的改变导致岩层断裂发生底鼓。如果煤层下方具有含水层,且底板破坏范围较大,岩体裂隙就可能会导通含水层,未及时做好疏通措施的话,极有可能引发突水事故。

工作面回采底板破坏受到多种因素的影响,要确定开采底板的破坏深度最有效可靠的办法就是现场测试,但不同的测试方法其准确度也各有差异。目前现场测试开采底板破坏深度最常用的方法有钻孔注水法、微震监测法、声波探测法、CT成像测试法及电阻率探测法等。

专利CN201710196579.7对工作面底板进行钻孔注水并通过观察注水的水压变化,以判断孔底围岩破坏情况。专利CN201511016588.0根据工作面煤层底板的平均标高以及底板微震事件数目及能量沿深度方向的分布曲线确定底板破坏深度。专利CN201911287264.9通过铺设电法物探测线,测量电阻率,进而确定底板破坏深度值和底板破坏深度的分布特征,得到深度的分布规律。

上述方法虽然能够测出底板破坏深度,但测量采空区底板破坏深度的手段较为单一,即使能够测量,但每种方法都还具有一定的局限性,特别对于条件较为复杂工作面情况,还有隐伏断层陷落柱等,会对测量结果带来较大的不确定性。为此,本发明提出了一种基于微震电法一体化监测的煤矿底板破坏深度的确定方法。

发明内容

本发明所要解决的技术问题是提供一种精准度高、效率高的煤矿底板破坏深度的确定方法。

为了实现上述目的,本发明采取的技术方案为:包括以下步骤:

步骤一:确定微震电法一体化监测系统的搭建位置;

步骤二:微震电法一体化监测系统的搭建;

步骤三:获取微震电法一体化监测系统的监测数据;

步骤四:分析底板微震事件的时空分布以及监测底板断面的电流、视电阻率的演化;

步骤五:通过底板微震事件的数量、能量和密度集聚层位以及监测底板断面的视电阻率异常区域确定工作面回采底板的破坏深度。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述步骤一中确定微震电法一体化监测系统的搭建位置,根据工作面的地质资料和水文地质,微震电法一体化监测系统中的微震电法采集模块固定放置于所述工作面底部设置的巷道中,另由巷道朝工作面钻设两个钻孔放置微震电法采集模块设置的采集设备,通过工作面的分布情况确定所述两个钻孔的空间位置,两个钻孔钻设的位置位于所述监测底板断面覆盖的岩层。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述步骤二中的微震电法一体化监测系统是由井上服务器、传输光纤、微震电法采集模块、32个电极和16个微震传感器组成,井上服务器的通信串口通过传输光纤与微震电法采集模块的通信串口连接,传输光纤远离井上服务器的一端依次通过所述工作面顶部设置的回风顺槽、工作面和工作面底部设置的运输顺槽与微震电法采集模块的通信串口连接,由巷道往工作底板倾斜钻设有第一钻孔和第二钻孔,第一钻孔较第二钻孔更靠近工作面,钻孔完成后对第一钻孔和第二钻孔进行洗孔和扫孔,32个电极均匀设置在第一钻孔中,5个微震传感器也均匀布置在第一钻孔中,第二钻孔中仅均匀布置4个微震传感器,剩余的7个微震传感器布置在巷道中,32个电极和16个微震传感器的信号输出端均依次通过铺设传输光纤与微震电法采集模块的信号输入端连接,布置完成后对第一钻孔和第二钻孔注浆。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述第一钻孔中另均匀布置多个电法传感器,电法传感器的信号输出端通过所述传输光纤与所述微震电法采集模块的信号输入端连接,电法传感器均匀设置在远离微震传感器的位置以减少电极激发电流对微震传感器的干扰。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述第一钻孔的钻孔仰角为45度,第二钻孔的钻孔仰角为40度,第一钻孔与第二钻孔的夹角为70度,第一钻孔与所述巷道呈90度角。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述步骤三中获取微震电法一体化监测系统的监测数据,所述步骤二的巷道、第一钻孔和第二钻孔中设置的电极和微震传感器为连续式采集,32个电极和16个微震传感器的信号输出端均依次通过所述步骤二中铺设的传输光纤与步骤二中的微震电法采集模块的信号输入端连接,确定信号的采样频率,确定巷道、第一钻孔和第二钻孔的触发阈值,通过定时回采以及电法采集参数确定供电采集时间以及激发电流的次数。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述步骤四中分析底板微震事件的时空分布以及监测底板断面的电流、视电阻率的演化,通过微震定位算法和能量反演模型确定微震事件的空间位置和能量值。

本技术方案提供的一种煤矿底板破坏深度的确定方法,所述步骤五中确定工作面回采底板的破坏深度,通过所述底板微震事件的数量、能量和密度集聚层位确定底板的破坏深度,通过所述微震电法一体化监测系统中具有的微震传感器和电法传感器进行探测,经过所述微震电法采集模块分析所述底板岩层的电流分布和视电阻率分布,结合底板的岩性分布情况确定视电阻率异常区和底板破坏深度。

采用本技术方案,本发明基于两种监测手段确定了工作面回采时的底板破坏深度演化规律,弥补了单一方法测量结构存在的局限性,为工作面底板的水害防治和矿山开采方式提供依据,提升了开采的安全性;此外,本发明采用一巷两孔的方式,微震和电法的传感器的空间位置设置的较为合理,相互配合使用,在小范围的确定工作面底板破坏深度上有显著的优势,本方案具有较高的开采安全性,避免出现安全隐患和财产损失,多种监视技术相结合的形式保证了结果具有较高的测量准确性,较大程度的提升了测量效率,极大幅度的提升了经济效益。

以下将结合附图和实施例,对本发明进行较为详细的说明。

附图说明

下面对本说明书各幅附图所表达的内容及图中的标记作简要说明:

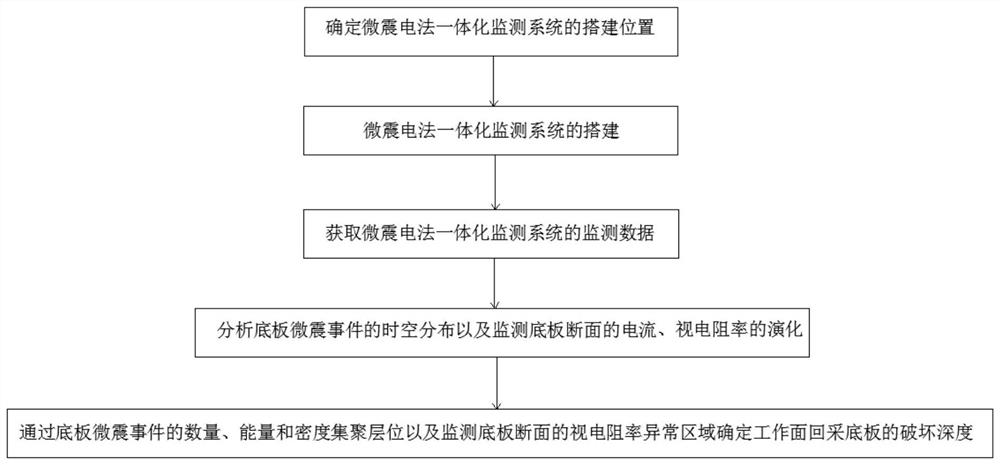

图1为本发明的流程示意图;

图2为本发明的微震电法一体化监测系统布置示意图;

图3是本发明第一钻孔的仰角示意图;

图4是本发明第二钻孔的仰角示意图;

图5是本发明第一钻孔与第二钻孔之间的角度示意图;

图6是本发明实施例底板破坏深度结果图。

图中标记为:1、井上服务器;2、回风顺槽;3、传输光纤;4、工作面;5、巷道;6、微震电法采集模块;7、电法传感器;8、电极;9、第一钻孔;10、第二钻孔;11、微震传感器;12、运输顺槽;13、视电阻率异常区域;14、底板层位。

具体实施方式

下面对照附图,通过对实施例的描述,对本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

实施例:

图1所示的一种煤矿底板破坏深度的确定方法包括以下步骤:

步骤一:确定微震电法一体化监测系统的搭建位置;

步骤二:微震电法一体化监测系统的搭建;

步骤三:获取微震电法一体化监测系统的监测数据;

步骤四:分析底板微震事件的时空分布以及监测底板断面的电流、视电阻率的演化;

步骤五:通过底板微震事件的数量、能量和密度集聚层位以及监测底板断面的视电阻率异常区域13确定工作面4回采底板的破坏深度。

步骤一中确定微震电法一体化监测系统的搭建位置,根据工作面4的地质资料和水文地质,微震电法一体化监测系统中的微震电法采集模块6固定放置于工作面4底部设置的巷道5中,另由巷道5朝工作面4钻设两个钻孔放置微震电法采集模块6设置的采集设备,通过工作面4的分布情况确定两个钻孔的空间位置,两个钻孔钻设的位置位于监测底板断面覆盖的岩层。钻孔钻设的位置应在底板端面覆盖一定深度的岩层,以保证测量的精准和灵敏。

图2所示的,步骤二中的微震电法一体化监测系统是由井上服务器1、传输光纤3、微震电法采集模块6、32个电极8和16个微震传感器11组成,井上服务器1的通信串口通过传输光纤3与微震电法采集模块6的通信串口连接,传输光纤3远离井上服务器1的一端依次通过工作面4顶部设置的回风顺槽2、工作面4和工作面4底部设置的运输顺槽12与微震电法采集模块6的通信串口连接,由巷道5往工作底板倾斜钻设有第一钻孔9和第二钻孔10,第一钻孔9较第二钻孔10更靠近工作面4,钻孔完成后对第一钻孔9和第二钻孔10进行洗孔和扫孔,32个电极8均匀设置在第一钻孔9中,5个微震传感器11也均匀布置在第一钻孔9中,第二钻孔10中仅均匀布置4个微震传感器11,剩余的7个微震传感器11布置在巷道5中,32个电极8和16个微震传感器11的信号输出端均依次通过铺设传输光纤3与微震电法采集模块6的信号输入端连接,布置完成后对第一钻孔9和第二钻孔10注浆。

第一钻孔9中另均匀布置有四个电法传感器7,电法传感器7的信号输出端通过传输光纤3与微震电法采集模块6的信号输入端连接,电法传感器7均匀设置在远离微震传感器11的位置以减少电极8激发电流对微震传感器11的干扰。四个电法传感器7与第一钻孔9的微震传感器11的位置相交叉设置。

图3所示的第一钻孔9的钻孔仰角为45度,图4所示的第二钻孔10的钻孔仰角为40度,图5所示的第一钻孔9与第二钻孔10的夹角为70度,第一钻孔9与巷道5呈90度角。

工作面4回采前,先按照钻孔施工要求进行钻孔施工,并通过测斜仪获得两个钻孔的空间位置,每个钻孔都要依次进行钻孔、扫孔、测斜仪测试、安装传感器和注浆耦合五个流程。

步骤三中获取微震电法一体化监测系统的监测数据,步骤二的巷道5、第一钻孔9和第二钻孔10中设置的电极8和微震传感器11为连续式采集,32个电极8和16个微震传感器11的信号输出端均依次通过步骤二中铺设的传输光纤3与步骤二中的微震电法采集模块6的信号输入端连接,确定信号的采样频率,确定巷道5、第一钻孔9和第二钻孔10的触发阈值,通过定时回采以及电法采集参数确定供电采集时间以及激发电流的次数。

监测系统搭建完成后,首先将各个通道设置为连续式采集,根据实时采集到各个通道的信号情况,确定信号的采样频率以及每通道的触发阈值,最终设置为触发式采集。电法监测采用并行电法技术,采用供电采集的方式,一天采集两组,激发电流的时间根据每日的回采情况去定于早晨4点与下午16点。

步骤四中分析底板微震事件的时空分布以及监测底板断面的电流、视电阻率的演化,通过微震定位算法和能量反演模型确定微震事件的空间位置和能量值。

步骤五中确定工作面4回采底板的破坏深度,通过底板微震事件的数量、能量和密度集聚层位确定底板的破坏深度,通过微震电法一体化监测系统中具有的微震传感器11和电法传感器7进行探测,经过微震电法采集模块6分析底板岩层的电流分布和视电阻率分布,结合底板的岩性分布情况确定视电阻率异常区和底板破坏深度。图6所示的,根据底板微震事件的数量、能量和密度集聚层位以及监测断面的视电阻率异常区域13最终确定桃园煤矿测试工作面4回采确定的底板层位14破坏深度为35米。

微震传感器11和电法传感器7进行探测后,信号输入进微震电法采集模块,通过传输光纤传输至井上服务器,经处理后得到确定底板层位。

采用本技术方案,本发明基于两种监测手段确定了工作面回采时的底板破坏深度演化规律,弥补了单一方法测量结构存在的局限性,为工作面底板的水害防治和矿山开采方式提供依据,提升了开采的安全性;此外,本发明采用一巷两孔的方式,微震和电法的传感器的空间位置设置的较为合理,相互配合使用,在小范围的确定工作面底板破坏深度上有显著的优势,本方案具有较高的开采安全性,避免出现安全隐患和财产损失,多种监视技术相结合的形式保证了结果具有较高的测量准确性,较大程度的提升了测量效率,极大幅度的提升了经济效益。

上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

- 一种煤矿底板破坏深度的确定方法

- 基于微震监测的煤矿底板破坏深度的确定方法