用于电解的电极

文献发布时间:2023-06-19 12:10:19

技术领域

本申请要求于2019年2月22日在韩国知识产权局提交的韩国专利申请No.10-2019-0021361的权益,该专利申请的公开内容通过引用全部并入本说明书中。

技术领域

本发明涉及一种用于电解的电极及其制造方法,其中其金属基板层被平坦化的用于电解的电极和电极的制造方法。

背景技术

通过电解低成本的盐水例如海水来生产氢氧化物、氢气和氯气的技术广为人知。这种电解工艺也称为氯碱工艺,其性能和可靠性已经通过数十年的商业运行得到证明。

作为电解盐水的方法,目前最广泛地使用离子交换膜方法,该方法是在电解器的内部安装离子交换膜以将电解器分为阳离子室和阴离子室,并且使用盐水作为电解液,从阳极得到氯气,从阴极得到氢气和氢氧化钠。

同时,盐水的电解通过以下电化学反应式中所示的反应来实现。

阳极的反应:2Cl

阴极的反应:2H

整个反应:2Cl

在进行盐水的电解中,电解电压必须通过考虑进行盐水的电解理论上所需要的电压、阳极和阴极各自的过电压、由于离子交换膜的电阻而产生的电压和由于阳极和阴极之间的距离而产生的电压来确定。在上述电压中,电极的过电压充当重要的变量。

因此,已经研究了能够降低电极的过电压的方法。例如,作为阳极,已经开发并使用了称为尺寸稳定阳极(DSA)的贵金属电极,并且对于阴极,也存在开发过电压低并且耐久的优异材料的需要。

作为这种阴极,已经主要使用不锈钢或镍。近年来,为了降低过电压,已经研究了在不锈钢或镍的表面涂布有氧化镍、镍和锡的合金、活性炭和氧化物的组合、氧化钌、铂等中的任何一种的方法。

另外,为了通过调节活性材料的组成来增加阴极的活性,还研究了使用铂系元素如钌和镧系元素如铈来调节组成的方法。然而,存在出现过电压并且发生由反向电流引起的劣化的问题。

(专利文件1)JP2003-2977967A

发明内容

技术问题

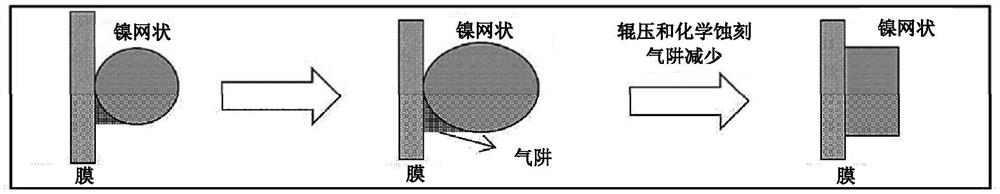

本发明的一个方面提供一种用于电解的电极,其具有增加的对膜的粘附性和减少的气阱,从而具有降低的过电压。

技术方案

根据本发明的一个方面,提供一种用于电解的电极,包括:具有网状结构的金属基板层;和包含钌类氧化物、铈类氧化物、铂类氧化物和胺类化合物的涂层,其中,所述涂层形成在构成所述网状结构的金属线的表面上,并且所述金属线的单个横截面的宽高比为120%以上。

根据本发明的另一个方面,提供一种制造用于电解的电极的方法,该方法包括:使具有网状结构的金属基板平坦化使得构成所述网状结构的金属线的单个横截面的宽高比为120%以上;在平坦化的金属基板的金属线的表面上涂覆涂料组合物;和通过干燥并烧制涂覆有涂料组合物的金属基板进行涂布,其中,所述涂料组合物包含钌类前体、铈类前体、铂类前体和胺类化合物。

有益效果

根据本发明的用于电解的电极具有已经被平坦化的金属基板,从而具有对膜的高粘附性,因此,减少气阱以能够有效气体解吸,从而可以减少过电压问题。

附图说明

说明书所附的以下附图通过实施例示出了本发明的优选实施例,并且与以下给出的本发明的详细描述一起用于能够使本发明的技术构思进一步得到理解,因此本发明不应该仅用这些附图中的事项进行解释。

图1是简要示出在本发明中当金属基板被平坦化时可以实现的效果的图;

图2是示出本发明的实施例1至实施例2和比较例1至比较例2的各个电极的性能随时间的变化的图;和

图3是示出本发明的实施例1和比较例2各自电极的表面的图。

具体实施方式

下文中,将参考实施例和实验例更详细地描述本发明。然而,本发明不受这些实施例和实验例的限制。根据本发明的实施方案可以修改为其它不同形式,并且本发明的范围不应该解释为限于以下描述的实施方案。提供本发明的实施方案以向本领域技术人员更充分地描述本发明。

材料

在本实施方案中,将由Ildong Keummangsa Co.,Ltd.制造的镍基板(Ni纯度为99%以上,直径为200μm,厚度为370μm)用作金属基板,并且将Heraeus Co.,Ltd.的氯化钌水合物用作钌类前体。作为铂类前体,使用Alfa Aesar Co.,Ltd.的氯化铂(氯化铂(IV),99.9%),并且作为铈类前体,使用Sigma-Aldrich Co.,Ltd.的硝酸铈六水合物。作为胺类化合物,使用Daejung Chemicals&Metals的尿素。另外,作为溶剂,使用DaejungChemicals&Metals的异丙醇和2-丁氧基乙醇。

制备涂料组合物

以5:1:0.4的摩尔比混合金属前体RuCl

实施例

实施例1.使用通过辊压平坦化的镍基板制造用于电解的电极

将上述材料的镍基板辊压以制备厚度为170μm的平坦化的镍基板。测量平坦化的镍基板的单个金属线的横截面的宽高比,其值为120%至169%。之后,将基板的表面在0.4MPa的条件下用氧化铝(120目)进行喷砂处理以加工成具有凹凸的结构。此后,将处理后的镍基板置于80℃的5M H

实施例2.使用通过化学蚀刻平坦化的镍基板制造用于电解的电极

除了进行化学蚀刻而不是辊压之外,以与实施例1中相同的方式制造用于电解的电极。测量平坦化的镍基板的单个金属线的横截面的宽高比,其值为132%至155%。

实施例3.使用通过压制而平坦化的镍基板制造用于电解的电极

除了进行压制而不是辊压之外,以与实施例1中相同的方式制造用于电解的电极。然而,在进行压制处理的情况下,与通过其它方法进行平坦化的情况相比,不能均匀地实现平坦化。然而,其宽高比的值为120%至180%,这被确认大于通过其它方法进行平坦化的情况。

比较例1.商用电极

在通过电解过程完成新鲜电极的电压稳定之后,活化新鲜电极并将其用作比较例1的商用电极。

比较例2.使用未平坦化的镍基板制造用于电解的电极

除了未进行平坦化以外,以与实施例1中相同的方式制造用于电解的电极。未平坦化的镍基板的单个金属线的横截面的宽高比为100%。

比较例3.使用未平坦化且薄的镍基板制造用于电解的电极

除了使用厚度为170μm且未平坦化的镍基板之外,以与实施例1中相同的方式制造用于电解的电极。未平坦化的镍基板的单个金属线的横截面的宽高比为100%。

表1总结了在实施例1至实施例3和比较例1至比较例3中分别制造的电极的信息。

[表1]

实验例1.确认制造的用于电解的电极的性能

为了确认在实施例1至实施例3和比较例1至比较例3中分别制造的电极的性能,使用以恒定电流测量过电压的单电池装置。测量如下进行:使用商用电极AKC Co.,Ltd的氧化电极作为氧化电极(阳极),并使用5×5cm

[表2]

如上面表2中所确认的,可以确认,实施例的电极被平坦化,从而具有120%以上的宽高比,表现出比未平坦化的比较例的电极更低的过电压。另外,如图2中确认,比较例1的电极从开始就表现出高的过电压,并且实施例1和实施例2的电极在预定时间之后收敛的过电压值方面表现出比比较例2的电极更低的值。

实验例2.观察电极表面

观察在实施例1和比较例2中制造的电极的表面并且结果示于图3中。通过扫描电镜(SEM)进行观察。从图3可以确认,进行辊压时,交叉成网状结构的金属线以较大面积进行接触,因此,确保更大面积的涂层。即,电解反应在实施例1的电极上比在比较例2的电极上更顺利地进行。

下文中,将更详细地描述本发明。

应该理解,在本发明的说明书和权利要求书中使用的词语或术语不应该理解为限于具有常用字典中定义的含义。还应该理解,基于发明人可以适当地定义词语或术语的含义以最好地解释本发明的原则,单词或术语应该被理解为具有与它们在相关技术的背景和本发明的技术构思中的含义一致的含义。

如本文中所使用的,“宽高比”是指宽度与高度的比例(宽度/高度)。

如本文中所使用的,“网状结构”是指由彼此缠绕的金属线形成的网状结构。

用于电解反应的电极

本发明提供一种用于电解的电极,包括:具有网状结构的金属基板层;和包含钌类氧化物、铈类氧化物、铂类氧化物和胺类化合物的涂层,其中,所述涂层形成在构成所述网状结构的金属线的表面上,并且所述金属线的单个横截面的宽高比为120%以上。

所述金属基板可以是镍、钛、钽、铝、铪、锆、钼、钨、不锈钢、或它们的合金。其中,镍是优选的。当镍用作金属基板时,电极的耐久性和性能可以优异。

对于用于电解反应的电极中包括的金属基板,构成其网状结构的单个金属线被加工以被平坦化,使得各金属线的横截面的宽高比为120%以上。优选地,宽高比的下限值可以为120%、125%、或130%,并且宽高比的上限值可以为180%、170%、160%、或150%。从图1中可以看出,当将具有网状结构的金属基板被平坦化使得构成网状结构的单个金属线的横截面的宽高比为120%以上时,与膜的粘附性提高,从而减少气阱,结果,可以降低过电压并且可以顺利地进行电解反应。同时,当宽高比过大时,会存在金属基板本身的耐久性降低的问题。平坦化可以通过任何方法来进行而没有限制,只要它是使构成网状结构的单个金属线的横截面的宽高比为120%以上而不影响金属基板的耐久性的方法即可,并且可以优选通过压制、辊压、或化学蚀刻来进行。

涂层的钌类氧化物、铈类氧化物和铂类氧化物用于降低电极的过电压,并且特别地,铂类氧化物可以改善催化剂层的稳定性用于进一步降低过电压,并且铈类氧化物可以改善催化剂层的耐久性和稳定性。

所述金属基板的厚度可以为100μm至300μm,优选为120μm至280μm,并且更优选为150μm至250μm。当金属基板太薄时,例如,比100μm更薄时,电极的耐久性差,因此电极的使用会有问题。当金属基板太厚时,例如,比300μm更厚时,大量的成本被消耗用于制造电极。当使用厚的网状结构的金属基板时,基板的硬度高,使得在零间隙电池中电极与膜之间的粘附性降低。因此,电解反应不能顺利地进行。

制造用于电解的电极的方法

本发明提供一种制造用于电解的电极的方法,该方法包括:使具有网状结构的金属基板平坦化使得构成所述网状结构的金属线的单个横截面的宽高比为120%以上;在平坦化的金属基板的金属线的表面上涂覆涂料组合物;和通过干燥并烧制涂覆有涂料组合物的金属基板进行涂布,其中,所述涂料组合物包含钌类前体、铈类前体、铂类前体和胺类化合物。

所述平坦化可以通过上述方法来进行,并且优选可以通过辊压或化学蚀刻来进行。

所述钌类前体是用于将作为活性材料的钌提供给用于电解的阴极的催化剂层的材料。所述钌类前体可以是选自六氟化钌(RuF

所述铈类前体是用于将铈元素提供给用于电解的阴极的催化剂层的材料。铈元素改善用于电解的阴极的耐久性,因此,可以在活化或电解的过程中使用于电解的电极的催化剂层中钌的损失最小化。具体地,在用于电解的阴极的活化或电解的过程中,催化剂层中包含钌的粒子的结构不改变并且变成金属钌(Ru)或部分水合并还原成活性物质。而且,催化剂层中包含铈元素的粒子的结构改变,并且与催化剂层中包含钌的粒子形成网络。结果,用于电解的阴极的耐久性得到改善,从而防止催化剂层中钌的损失。

所述铈类前体是选自硝酸铈(III)六水合物(Ce(NO

基于1摩尔的钌类前体,催化剂组合物可以包含0.01摩尔至0.5摩尔或0.05摩尔至0.35摩尔的铈类前体。其中,优选铈类前体的含量为0.05摩尔至0.35摩尔。

当满足上述范围时,待制造的电极的耐久性得到改善,从而可以使活化或电解的过程中催化剂层中钌的损失最小化。

所述铂类前体是用于将铂提供给用于电解的阴极的催化剂层的材料。铂可以降低电极的过电压现象。另外,铂可以使电极的初始性能和经过预定时间之后的性能的变化最小化。结果,电极上单独的活化过程的进行可以避免或最小化。

所述铂类前体可以是选自六水合氯铂酸(H

基于1摩尔的钌类前体,所述催化剂组合物可以包含0.01摩尔至0.7摩尔或0.02摩尔至0.5摩尔的铂类前体。其中,优选铂类前体的含量为0.02摩尔至0.5摩尔。

当满足上述范围时,电极的过电压现象可以显著降低。另外,由于用于电解的电极的初始性能和经过预定时间之后的性能可以保持为恒定,因此不需要电极的活化过程。因此,可以减少电极的活化过程所消耗的时间和成本。

已知胺类化合物通过在制备纳米粒子等时作为添加剂注入用于使粒子相小,并且还具有在涂布电极时使氧化钌结晶相小的效果。另外,当催化剂组合物包含胺化合物时,通过增加铈的针状结构的尺寸而形成的铈网络结构用于更牢固地固定钌粒子,从而改善电极的耐久性。而且,结果,即使当电极运行较长时间时,也具有显著减少电极的剥落现象的效果。

基于1摩尔的钌类前体,所述催化剂组合物可以包含0.5摩尔至1摩尔或0.6摩尔至0.9摩尔的胺类前体。其中,优选胺类前体的含量为0.6摩尔至0.9摩尔。

当满足上述含量时,在电极活化之后或在电解的过程中,胺类化合物可以比不使用胺类化合物时更快地改变包含铈元素的粒子的结构,从而在催化剂层中形成网络,因此,改善电极的耐久性。具体地,胺类化合物可以通过增加包含铈的粒子的针状结构来改善电极的耐久性。

优选地,所述胺化合物是尿素。当使用尿素时,涂料溶液的稳定性和安全性比使用其它胺类化合物时更好。而且,即使当大规模制造电极时,也具有减少有害物质和气味的产生的优点。

在本发明的制造方法中,可以在进行涂布步骤之前包括对金属基板预处理的步骤。

预处理可以是在金属基板上进行化学蚀刻、喷砂或热喷涂以在金属基板的表面上形成凹凸。

预处理可以通过对金属基板的表面进行喷砂处理以形成微小凹凸来进行,然后进行盐处理或酸处理。例如,可以通过以下进行预处理:在金属基板的表面上通过用氧化铝对表面进行喷砂处理形成凹凸,将表面浸入硫酸水溶液中,然后洗涤并干燥表面以在其上面形成微小凹凸。

对涂覆没有特别限制,只要催化剂组合物均匀地涂覆在金属基板上即可,并且可以通过本领域中已知的方法进行。

涂覆可以通过选自刮刀、模铸、逗号涂布、丝网印刷、喷涂、静电纺丝、辊涂和刷涂中的任何一种方法来进行。

干燥可以在50℃至300℃下进行5分钟至60分钟,并且优选干燥在50℃至200℃下进行5分钟至20分钟。

当满足以上条件时,可以充分去除溶剂并且能量消耗可以降低到最小。

烧制可以在400℃至600℃下进行1小时或更短时间,并且优选烧制在450℃至550℃下进行5分钟至30分钟。

烧制用于将金属前体转化成氧化物。当烧制满足上述条件时,金属基板的强度不会受到影响,同时催化剂层中的杂质容易被去除。

同时,涂布可以通过依次重复涂覆、干燥和烧制以使得基于金属基板的每单位面积(m

- 制造用于电解电容器电极的铝材料的方法、用于电解电容器电极的铝材料、用于铝电解电容器的阳极材料以及铝电解电容器

- 电解电极、用于电解生成臭氧的阳极、用于电解生成过硫酸的阳极、以及用于电解氧化铬的阳极