一种热塑性聚氨酯弹性体改色膜及其制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及汽车薄膜技术领域,特别涉及一种热塑性聚氨酯弹性体改色膜及其制备方法。

背景技术

目前市面上常规的热塑性聚氨酯弹性体(俗称TPU)改色膜的制备方法为:将颗粒状的TPU粒子盛放在烘干容器中进行烘干除水汽后,再通过螺杆式加热挤压成液态后再通过夹缝式挤出模具进行流延从而制成TPU透明基材,该种方式首先要生产出TPU基材,然后再通过涂布上颜色覆合的方式生产出改色膜。此种挤压流延生产方式工序复杂,生产出的TPU改色膜由于是后涂色的方式上的颜色层,颜色层容易褪色并且TPU改色膜没有耐刮防腐蚀隔紫外功能,且生产设备投入成本高。

发明内容

基于此,本发明的目的是提供一种热塑性聚氨酯弹性体改色膜及其制备方法,以降低生产成本和实现量产化。

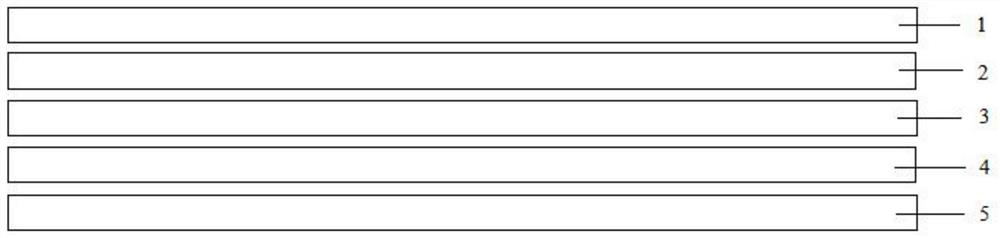

第一方面,本发明提供了一种热塑性聚氨酯弹性体改色膜,该改色膜自上而下由第一离型膜层、压敏胶层、有色基材层、耐刮防腐蚀隔紫外涂层和第二离型膜层叠加覆合而成,所述有色基材层由TPU粒子、稀释剂和无机色料混合而成。

进一步地,所述稀释剂为四氯化碳、丙酮、醋酸乙酯、甲醇、二甲基甲酰胺、乙二醇、甲乙铜、聚乙烯醇、扩链剂和硼酸脂偶联剂中的任意一种或至少两种组合。

进一步地,所述有色基材层的厚度为30~200μm。

进一步地,所述第一离型膜层和所述第二离型膜层均为白色,且采用PET制成。

进一步地,所述压敏胶层采用丙烯酸酯制成,且厚度为10~50μm。

进一步地,所述耐刮防腐蚀隔紫外涂层采用改性聚氨酯和UV剂混合制成,且硬度不小于4H,厚度为5~10μm。

第二方面,本发明还提供了一种热塑性聚氨酯弹性体改色膜的制备方法,该制备方法包括以下步骤:

步骤S10,将颗粒状固态TPU粒子、稀释剂以及无机色料投入容器中,加热并保持恒温状态进行持续搅拌,至TPU粒子溶解成液态且与稀释剂和无机色料充分融合,过滤后形成混合溶液;

步骤S11,通过螺杆滚涂、挤压喷涂或逗号刮涂的方式,在过渡离型膜层的一表面上均匀涂抹一层所述混合溶液进行烘干,以使所述混合溶液形成有色基材层;

步骤S12,通过卷绕式涂布贴合线的方式,在有色基材层的另一侧涂布一层压敏胶以形成压敏胶层,并在所述压敏胶层的表面上覆合一层离型膜,以形成第一离型膜层;

步骤S13,解除过渡离型膜层,通过卷绕式涂布贴合线的方式在有色基材层的解除表面涂布耐刮防腐蚀隔紫外涂层,以形成耐刮防腐蚀隔紫外涂层;

步骤S14,通过涂布工艺在烘干后的耐刮防腐蚀涂层表面覆合一层离型膜,以形成第二离型膜层。

进一步地,在所述步骤S10中,TPU粒子的质量份数为33.7±3%,稀释剂的质量份数为61.3±3%,无机色料的质量份数为5±3%,加热温度为100±5℃,搅拌时间为60±5min。

进一步地,在步骤S14中,涂布速度为20~25m/min,烘干温度为150±5℃。

进一步地,第一离型膜层的厚度为75μm,压敏胶层的厚度为30μm,有色基材层的厚度为140μm,耐刮防腐蚀隔紫外涂层的厚度为6μm,第二离型膜层的厚度为75μm。

相较现有技术,本发明所述热塑性聚氨酯弹性体改色膜中,具有以下优点:

第一,该改色膜可粘贴于汽车车身表面,能够有效阻挡紫外线,避免汽车在太阳长时间照射下导致的改色膜颜色层褪色发黄、材质老化等问题,通过耐刮防腐蚀隔紫外涂层防腐抗污耐刮,细小划痕可以自动修复且不会损伤颜色层,外界污渍及腐蚀性物质不会渗透到颜色层,为汽车漆面增亮高达60%;

第二,膜层设计合理,厚薄度适中,拉伸性大,韧性强,可与汽车所有弧度的表面紧密贴合,可根据客户喜好改变车身颜色,在极端恶劣气温下,不会出现龟裂、脱层等问题,施工简单,贴膜过程中不起泡、不脱胶,使用寿命长;

第三,减去了TPU粒子挤压流延生产工序,直接将颗粒状TPU粒子、稀释剂与无机色料加热融合成混合溶液,并通过螺杆滚涂、挤压喷涂或逗号刮涂的方式将混合溶液均匀涂在离型膜上,使得颜色更佳牢固明亮,且对950nm波段的紫外线反射率可高达75%以上,保护汽车改色膜不褪色、不黄变、不老化,解决了传统挤压流延方式造成的制造困难、成本高的问题,易实现量产化。

附图说明

图1为本发明例中热塑性聚氨酯弹性体改色膜的结构示意图。

主要元件符号说明:

如下具体实施方式将结合上述附图进一步说明本发明。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

请参阅图1,第一方面,本发明一实施例中提供的一种热塑性聚氨酯弹性体改色膜,该改色膜自上而下由第一离型膜层1、压敏胶层2、有色基材层3、耐刮防腐蚀隔紫外涂层4和第二离型膜层5叠加覆合而成,所述有色基材层由TPU粒子、稀释剂和无机色料混合而成。

需要说明的是,本发明中,通过所述有色基材层3改变车身颜色,还具备良好的拉伸性,能紧密贴合各种弧度的汽车表面,不起泡,施工方便;通过耐刮防腐蚀隔紫外涂层4抗刮耐腐蚀和阻挡紫外线,保护改色膜的颜色层和汽车漆面不易老化、褪色,长久保持颜色鲜亮;而且耐寒耐热,冬天不龟裂、夏天不脱层。

需要说明的是,本发明中,所述稀释剂为二甲基甲酰胺,该稀释剂除卤代烃以外能与水及多数有机溶剂任意混合,对多种有机化合物和无机化合物均有良好的溶解能力,使得TPU粒子更好的溶解,且和无机色料混合均匀。

进一步地,所述有色基材层3的厚度为30~200μm。

在本发明一优选实施方式中,所述第一离型膜层1和所述第二离型膜层5均为白色,且采用PET制成。所述第一离型膜层1在施工过程中需要被揭除,不具备实际作用,所述第二离型膜层5增强其保护作用。

进一步地,所述压敏胶层2采用丙烯酸酯制成,且厚度为10~50μm。所述压敏胶层2用于贴合所述第一离型膜层1。

在本发明另一优选实施方式中,所述耐刮防腐蚀隔紫外涂层4采用改性聚氨酯和UV剂混合制成,且硬度不小于4H,厚度为5~10μm。具体的,所述耐刮防腐蚀隔紫外涂层4由95%的改性聚氨酯和5%的UV剂混合制成,通过UV剂实现对紫外线的隔离。

在本发明一优选实施方式中,该改色膜各层的厚度为:

第一离型膜层1的厚度为75μm;

压敏胶层2的厚度为30μm;

有色基材层3的厚度为140μm;

耐刮防腐蚀隔紫外涂层4的厚度为6μm;

第二离型膜层5的厚度为75μm。

具体的,本是实施例中,取长长100mm*宽25mm*厚0.176mm的改色膜进行试验,如表1所示。

表格1改色膜测试实验

第二方面,本发明还提供了一种热塑性聚氨酯弹性体改色膜的制备方法,该制备方法包括以下步骤:

步骤S10,将颗粒状固态TPU粒子、稀释剂以及无机色料投入容器中,加热并保持恒温状态进行持续搅拌,至TPU粒子溶解成液态且与稀释剂和无机色料充分融合,过滤后形成混合溶液;

具体的,在所述步骤S10中,TPU粒子的质量份数为33.7±3%,稀释剂的质量份数为61.3±3%,无机色料的质量份数为5±3%,加热温度为100±5℃,搅拌时间为60±5min。且通过过滤器过滤掉混合溶液中未完全溶解的TPU粒子(过滤芯的过滤精度为10μm),保证液态TPU中不含任何固态颗粒形杂质。

步骤S11,通过螺杆滚涂、挤压喷涂或逗号刮涂的方式,在过渡离型膜层的一表面上均匀涂抹一层所述混合溶液进行烘干,以使所述混合溶液形成有色基材层;

具体的,在步骤S11中,过渡离型膜层为白色,且采用PET制成。

步骤S12,通过卷绕式涂布贴合线的方式,在有色基材层的另一侧涂布一层压敏胶以形成压敏胶层,并在所述压敏胶层的表面上覆合一层离型膜,以形成第一离型膜层;

步骤S13,解除过渡离型膜层,通过卷绕式涂布贴合线的方式在有色基材层的解除表面涂布耐刮防腐蚀隔紫外涂层,以形成耐刮防腐蚀隔紫外涂层;

具体的,在步骤S13中,涂布速度为5m/min。

步骤S14,通过涂布工艺在烘干后的耐刮防腐蚀涂层表面覆合一层离型膜,以形成第二离型膜层。

具体的,在步骤S14中,涂布速度为20~25m/min,烘干温度为150±5℃。

需要说明的是,本发明步骤S11中的三种涂抹方式具体如下:

①螺杆滚涂:在涂布机的放卷区放入过渡离型膜,并调整其张力至薄膜呈完全平整的状态,将有色TPU溶液通过螺杆输送泵定量9L/min送入螺杆料槽,其中螺杆一直保持匀速转动的状态,转速为350转/分钟,液态TPU通过匀速转动的螺杆均匀滚涂在过渡离型膜上(螺杆分不同号数,号数越大,所滚涂的液态TPU越厚),本发明采用26号螺杆,厚薄适中,再以10m/min的速度匀速送进烘箱烘干,,烘箱为八节,温度依次为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃(温度可根据实际情况±10℃),当稀释剂遇热完全蒸发后,在过渡离型膜的表面形成有色基材层。

②挤压喷涂:在涂布机的放卷区放入过渡离型膜,并调整其张力至薄膜呈完全平整的状态,将有色TPU溶液通过螺杆输送泵定量9L/min送入螺杆料槽,并通过狭缝式挤出模头均匀喷涂在过渡离型膜上(狭缝式挤出模头上安装有可调节垫片,以此来调整喷嘴的开口大小,喷嘴开口大则膜层厚,喷嘴开口小则膜层薄;且狭缝式挤出模头上有调速开关,以此来调节喷涂速度,喷涂速度快则膜层薄,喷涂速度慢则膜层厚),本发明采用挤压喷涂的喷嘴大小为300μm,喷涂速度为2m/min,厚薄适中,再以10m/min的速度匀速送进烘箱烘干,烘箱为八节,温度依次为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃(温度可根据实际情况±10℃),当稀释剂遇热完全蒸发后,在过渡离型膜的表面形成有色基材层。

③逗号刮涂:在涂布机的放卷区放入过渡离型膜,并调整其张力至薄膜呈完全平整的状态,将有色TPU溶液通过螺杆输送泵定量9L/min送入螺杆料槽,并通过逗号刮涂均匀刮涂到过渡离型膜上,其中调节刮刀与镜面辊的距离以控制膜层的厚薄度,则距离大膜层厚,距离小膜层薄。本发明采用的刮刀与镜面辊的距离为300μm,厚薄适中,再以10m/min的速度匀速送进烘箱烘干,烘箱为八节,温度依次为80℃、90℃、100℃、110℃、120℃、130℃、140℃、150℃(温度可根据实际情况±10℃),当稀释剂遇热完全蒸发后,在过渡离型膜的表面形成有色基材层3。

需要说明的是,本发明中所采用的PET离型膜在张力250~300N条件下拉升不变形。

相较现有技术,本发明所述热塑性聚氨酯弹性体改色膜中,具有以下优点:

第一,该改色膜可粘贴于汽车车身表面,能够有效阻挡紫外线,避免汽车在太阳长时间照射下导致的改色膜颜色层褪色发黄、材质老化等问题,通过耐刮防腐蚀隔紫外涂层防腐抗污耐刮,细小划痕可以自动修复且不会损伤颜色层,外界污渍及腐蚀性物质不会渗透到颜色层,为汽车漆面增亮高达60%;

第二,膜层设计合理,厚薄度适中,拉伸性大,韧性强,可与汽车所有弧度的表面紧密贴合,可根据客户喜好改变车身颜色,在极端恶劣气温下,不会出现龟裂、脱层等问题,施工简单,贴膜过程中不起泡、不脱胶,使用寿命长;

第三,减去了TPU粒子挤压流延生产工序,直接将颗粒状TPU粒子、稀释剂与无机色料加热融合成混合溶液,并通过螺杆滚涂、挤压喷涂或逗号刮涂的方式将混合溶液均匀涂在离型膜上,使得颜色更佳牢固明亮,且对950nm波段的紫外线反射率可高达75%以上,保护汽车改色膜不褪色、不黄变、不老化,解决了传统挤压流延方式造成的制造困难、成本高的问题,易实现量产化。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

- 一种热塑性聚氨酯弹性体改色膜及其制备方法

- 一种高阻隔双向拉伸聚酰胺改色膜及其制备方法