燃烧器和增材制造方法

文献发布时间:2023-06-19 12:11:54

技术领域

本公开广义地涉及燃烧器和用于制造此类燃烧器或燃烧器的部分的增材制造方法。

背景技术

火焰处理是用于对聚合物膜的表面进行改性以提高可润湿性和增进粘附性的表面改性技术之一。图1提供了常用的火焰处理设备的示意图。更具体地,设备1000包括穿过压料辊120和冷却的金属背衬辊130的膜110,并且在包裹在背衬辊130下方的膜110下方5毫米至10毫米处设置带状燃烧器140,在膜110的主表面112处引导火焰150(由例如沿着箭头的方向提供到带状燃烧器140中的燃料和氧化剂生成)。

带状燃烧器是目前用于工业火焰处理的最广泛使用的燃烧器。与其它可能的燃烧器设计相比,带状燃烧器在宽泛的火焰参数范围内最稳定,并且使得燃烧器表面的每单位面积的火焰功率最高。典型的带状燃烧器通过将不锈钢的波纹条紧密地填充到外壳或壳体(例如,燃烧器主体)中以形成成行的稍微椭圆形的端口来形成。进入21世纪,工业上可用的主要的带状燃烧器设计包括由安装在铸铁、钢或黄铜壳体中的不锈钢带形成的四行端口。这些4端口燃烧器的最大火焰功率或容量限于约1150W/cm的燃烧器长度和约1040W/cm

带状燃烧器的缺点是在高功率下,火焰不太稳定,这可导致火焰处理的幅材横向均匀性降低。

发明内容

在第一方面,本公开提供了一种燃烧器。该燃烧器包括(a)燃烧器主体和(b)至少一个连接器,该至少一个连接器被配置为向燃烧器主体至少供应燃料和氧化剂。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

在第二方面,本公开提供了一种制造燃烧器主体的方法。该方法包括顺序步骤,包括:(a)子工艺,该子工艺顺序地包括:(i)在区域中沉积松散粉末颗粒层,其中松散粉末颗粒包括金属颗粒,并且其中松散粉末颗粒层具有基本上均匀的厚度;以及(ii)用聚焦束的照射来选择性地处理该松散粉末颗粒层的区域,以使金属颗粒粘结在一起;该方法进一步包括(b)独立地实施步骤(a)多次以生成燃烧器主体,该燃烧器主体包括粘结的粉末颗粒和剩余的松散粉末颗粒,其中在每个步骤(a)中,该松散粉末颗粒是独立地选择的。该方法还包括(c)将基本上所有剩余的松散粉末颗粒与燃烧器主体分离。

在第三方面,本公开提供了一种非暂态机器可读介质。该非暂态机器可读介质具有表示燃烧器主体的三维模型的数据,当由与3D打印机形成接口连接的一个或多个处理器访问时,使得该3D打印机产生燃烧器主体的全部或一部分。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

在第四方面,本公开提供了另一种方法。该方法包括:(a)从非暂态机器可读介质中检索表示燃烧器主体的3D模型的数据;(b)由一个或多个处理器使用该数据来执行与制造装置形成接口连接的3D打印应用程序;以及(c)由制造装置生成燃烧器主体的物理对象。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

在第五方面,本公开提供了使用第四方面的方法生成的燃烧器主体。

在第六方面,本公开提供了形成燃烧器主体的另一种方法。该方法包括:(a)由具有一个或多个处理器的制造装置接收数字对象,该数字对象包括指定燃烧器主体的多个层的数据;以及(b)利用制造装置通过增材制造工艺基于该数字对象生成燃烧器主体。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

在第七方面,本公开提供了一种系统。该系统包括:(a)显示器,该显示器显示燃烧器主体的3D模型;和(b)一个或多个处理器,该一个或多个处理器响应于由用户选择的3D模型,使得3D打印机产生燃烧器主体的物理对象。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

使用增材制造工艺制造的燃烧器可被制造成具有精确的燃烧器端口尺寸,该燃烧器端口尺寸可在高功率下稳定火焰,这可改善火焰处理的幅材横向均匀性,并且使得能够以更高的处理速度对材料进行火焰处理。此外,与使用传统的燃烧器形成方法(例如,焊接、机加工等)相比,经由增材制造可更容易地产生更复杂的燃烧器设计,从而容易地将特征部(诸如冷却室和加热元件)结合到燃烧器中。

上述发明内容并非旨在描述本发明的各个方面的每个实施方案或每种实施方式。各种实施方案的细节将在下面的描述中给出。根据本说明书以及所附权利要求书,其它特征、目标和优点将显而易见。

附图说明

图1为包括带状燃烧器的根据现有技术的火焰处理设备的示意性截面侧视图。

图2A为可根据本公开制备的包括冷却室的示例性燃烧器主体的示意性局部透视图。

图2B为图2A的示例性燃烧器主体的另一个示意性局部透视图。

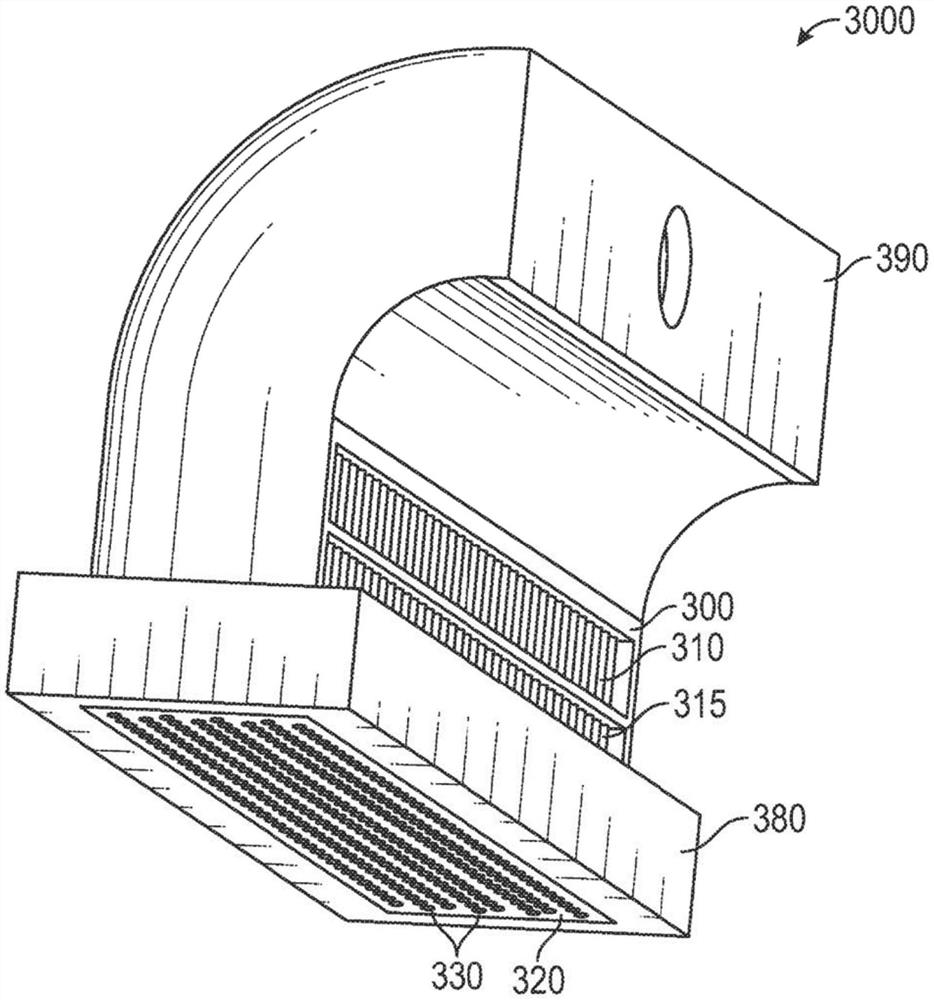

图3为可根据本公开制备的包括加热元件的示例性燃烧器主体的示意性局部透视侧视图。

图4为根据本公开的使用燃烧器主体的内部部分的二次电子成像的SEM图像。

图5为根据现有技术的燃烧器主体的内部部分的SEM图像。

图6为制造根据本公开的燃烧器主体的方法的示意性工艺流程图。

图7为可根据本公开制备的包括通道的示例性燃烧器主体的示意性透视截面视图,该通道具有两个部分,每个部分具有弯曲部。

图8为可根据本公开制备的包括端口的非对称图案的示例性燃烧器主体的示意性透视图。

图9A为可根据本公开制备的包括具有圆角矩形形状的端口的示例性燃烧器主体的示意性俯视图。

图9B为可根据本公开制备的包括具有星形形状的端口的示例性燃烧器主体的示意性俯视图。

图9C为可根据本公开制备的包括10行端口的示例性燃烧器主体的示意性俯视图。

图10为可根据本公开制备的包括具有正方形形状的端口的示例性燃烧器主体的示意性俯视图。

图11A为可根据本公开制备的燃烧器主体的示例性端口结构的俯视图。

图11B为可根据本公开制备的燃烧器主体的另一个示例性端口结构的俯视图。

图11C为可根据本公开制备的燃烧器主体的附加示例性端口结构的俯视图。

图12为用于制品的增材制造的通用系统1200的框图。

图13为用于制品的通用制造工艺的框图。

图14为示例性制品制造工艺的高级流程图。

图15为示例性制品增材制造工艺的高级流程图。

图16为示例性计算装置1600的示意性前视图。

在说明书和附图中重复使用的参考符号旨在表示本公开的相同或类似的特征结构或元件。附图可能未按比例绘制。应当理解,本领域的技术人员可以设计出许多落入本公开原理的范围内及符合本公开原理的实质的其它修改形式和实施方案。附图可不按比例绘制。

具体实施方式

本公开提供了金属燃烧器和制造金属燃烧器的方法。该方法包括增材制造方法,其相比于传统方法具有优点,诸如能够制造通过机加工和焊接金属无法制造的独特形状。

术语表

在整个说明书和权利要求书中使用某些术语,虽然大部分为人们所熟知,但仍可需要作出一些解释。应当理解:

如本文所用,“合金”是指通过组合两种或更多种金属元素制成的金属。如本文所用,“镍合金”是指包含镍和一种或多种其它金属元素的合金,因此涵盖“镍铬合金”以及“镍铬铁合金”。

如本文所用,“组分”是指元素、化合物、聚合物、物质或材料。

如本文所用,“燃料”是指在燃烧时产生热或功率的组分。

如本文所用,“氧化剂”是指在燃烧过程期间引起另一组分氧化的组分。

如本文所用,“非氧化剂”是指在燃烧过程期间不引起任何其它组分氧化的组分。

如本文所用,“不可燃”是指不是燃烧反应中的主要参与者的组分,但是该组分可受到物理方式燃烧(例如,状态变化(诸如软化、熔化、蒸发或升华)或形状变化(诸如球化或凝聚))和/或化学方式燃烧(例如,化学相变化(诸如从α到γ的转化)、向玻璃的转化、成核、结晶或化学分解和/或合成)的影响。所谓“主要参与者”是指该组分占参与燃烧反应的总组分的50体积%以上,因此不是主要参与者的组分占参与燃烧反应的总组分的小于50体积%、40体积%或更少、30体积%或更少、20体积%或更少、或者10体积%或更少。

如本文所用,“通道”是指由至少一个壁限定的空间,该空间具有1:2或更大、1:1、2:1、3:1、5:1、7:1、10:1、25:1、50:1或者100:1或更大的长度与直径的长径比。合适的通道可由管提供。

如本文所用,“端口”是指由制品(诸如燃烧器主体)的主表面限定的通道的开口端。

如本文所用,“室”是指由一个或多个壁限定的封闭空间或腔。室通常具有至少一个开口以供材料进入室。

如本说明书和所附实施方案中所用,除非内容清楚指示其它含义,否则单数形式“一个”、“一种”和“该/所述”包括多个指代物。因此,例如,对包含“金属”的层的引用包括两种或更多种金属的混合物。如本说明书和所附实施方案中所用的,除非所述内容明确地另有规定,否则术语“或”通常以其包括“和/或”的含义使用。

如本说明书中所用的,通过端点表述的数值范围包括该范围内所包括的所有数值(例如,1至5包括1、1.5、2、2.75、3、3.8、4和5)。

除非另外指明,否则本说明书和实施方案中所使用的表达量或成分、特性测量等的所有数字在所有情况下均应理解成由术语“约”来修饰。因此,除非有相反的说明,否则在上述说明书和所附实施方案列表中示出的数值参数可根据本领域的技术人员利用本公开的教导内容寻求获得的期望特性而变化。最低程度上说,并且在不试图将等同原则的应用限制到受权利要求书保护的实施方案的范围内的情况下,每个数值参数应至少根据所报告的有效位数并通过应用惯常的四舍五入法来解释。

现在将具体参考附图对本公开的各种示例性实施方案进行描述。在不脱离本公开实质和范围的情况下,可对本公开的示例性实施方案进行各种修改和更改。因此,应当理解,本公开的实施方案并不限于以下所述的示例性实施方案,而应受权利要求书及其任何等同物中示出的限制因素的控制。

在第一方面,提供了一种燃烧器。该燃烧器包括(a)燃烧器主体和(b)至少一个连接器,该至少一个连接器被配置为向燃烧器主体至少供应燃料和氧化剂。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。合适的连接器包括例如螺钉和螺纹连接器和/或管子或管,该管子或管通过焊接件、压缩配件、螺纹连接器或者通过在增材制造过程期间与燃烧器主体一体形成而附接到燃烧器主体。

更具体地,参见图2A至图2B,示例性燃烧器2000包括(a)燃烧器主体200和(b)至少一个连接器290,该至少一个连接器被配置为向燃烧器主体200至少供应燃料和氧化剂。燃烧器主体200包括:多个通道210;第一主表面220;多个端口230,该多个端口位于第一主表面220处,每个端口230由通道210中的一个通道的端部限定;和冷却室240,该冷却室与多个通道210中的三个或更多个通道直接相邻。通常,通道210中的一个或多个通道具有管211的形状。在一些实施方案中,至少一个通道分成两个或更多个通道。在某些实施方案中,两个或更多个通道组合成一个通道。再次参见图2A,在一些实施方案中,连接器290为室的形式,至少燃料和氧化剂可通过该室泵送到通道210中,通过通道开口212进入。在例示的实施方案中,连接器290包括孔292以将燃料和氧化剂源附接到连接器290。

在一些实施方案中,燃烧器主体中存在冷却室。任选地,冷却室240定位成相比于燃烧器主体200的相对的主表面250更靠近燃烧器主体200的第一主表面220。此类位置有助于向最靠近火焰的区域提供冷却,该火焰在燃烧器主体200的第一主表面220处锚定到端口230。冷却室240优选地包围多个通道210中的三个或更多个通道,4个或更多个、5个、6个、7个、8个、9个、10个、12个、15个、20个、25个、30个、35个、40个、45个、50个或更多个;以及最多为所有通道。相对于使用仅与一个或两个通道相邻的冷却通道,使用一个或多个冷却室的优点在于,可通过同一个室冷却更多个通道。因此,冷却室设计可为冷却过程提供一些简单性。

参照图3,另一个示例性燃烧器3000包括(a)燃烧器主体300和(b)至少一个连接器390,该至少一个连接器被配置为向燃烧器主体300至少供应燃料和氧化剂。燃烧器主体300包括:多个通道310;第一主表面320;多个端口330,该多个端口位于第一主表面320处,每个端口330由通道310中的一个通道的端部限定;和至少一个加热元件380,该至少一个加热元件与多个通道310中的至少一个通道相邻,该至少一个加热元件提高多个通道310中的至少一个通道的壁315的温度。当形成燃烧器主体时,加热元件380可易于经由增材制造工艺附接到一个或多个通道310的壁,该壁为通道310的内壁或(如图3所示)外壁315。

在一些实施方案中,燃烧器主体中存在至少一个加热元件。任选地,加热元件包含金属、陶瓷和/或加热流体(例如,油)。当加热元件包含金属时,金属具有与多个通道中的至少一个通道的壁不同的热导率。在某些实施方案中,加热元件直接附接到多个通道中的至少一个通道的壁。可包括特定结构以增加热传递(例如,单独的柱以帮助传递比仅由通道壁传递的更多的热)。在一些实施方案中,加热元件包括至少一个加热线圈。用于加热元件的合适的金属包括例如银、铜、金、不锈钢、镍和镍合金。

通常,燃烧器主体的金属包括钢或镍合金,优选地为镍铬合金。合适的金属包括例如但不限于不锈钢、钛合金、镍合金、镍铬合金或镍铬铁合金。可商购获得的不锈钢可以商品名从英国尼思的山特维克公司(Sandvik Osprey(Neath,United Kingdom))获得。示例性可商购获得的镍铬合金和镍铬铁合金可以商品名INCONEL从美国特种金属公司(AmericanSpecial Metals,Corp.)获得。具体的合金包括:INCONEL合金600(例如,镍(+钴):最小72重量%,铬:14-17重量%,铁:6-10重量%,以及少量其它元素);INCONEL合金601(例如,镍:58-63重量%,铬:15-21重量%,铝:1-1.5重量%,铁:余量,以及少量其它元素);INCONEL合金22(例如,铬:22-22.5重量%,钼:12.5-14.5重量%,钨:3重量%,铁:2-6重量%,钴:最大2.5重量%,镍:余量,以及少量其它元素);INCONEL合金617(例如,镍:最小44.5重量%,铬:20-24重量%,钴:10-15重量%,钼:8-10重量%,铁:最大3重量%,以及少量其它元素);INCONEL合金625(例如,镍:最小58重量%,铬:20-23重量%,铁:最大5重量%,钼:8-10重量%,铌(加钽):最大3.15-4.15重量%,以及少量其它元素);INCONEL合金690(例如,镍:最小58重量%,铬:27-31重量%,和铁:7-11重量%,以及少量其它元素);INCONEL合金718(例如,镍:50-55重量%,铬:17-21重量%,铌(加钽):4.75-5.5重量%,钼:2.8-3.3重量%,铁:余量,以及少量其它元素);INCONEL合金725(例如,镍:55-59重量%,铬:19-22.5重量%,钼:7-9.5重量%,铌(加钽):2.75-4重量%,铁:余量,以及少量其它元素);INCONEL合金X-750(例如,镍:最小70重量%,铬:14-17重量%,铁:5-9重量%,钛:2.25-2.75重量%,以及少量其它元素);INCONEL合金C-276(例如,钼:15-17重量%,铬:14.5-16.5重量%,铁:4-7重量%,钨:3-4.5重量%,镍:余量,以及少量其它元素);和INCONEL合金HX(例如,铬:20.5-23重量%,钴:0.5-2.5重量%,铁:17-20重量%,钼:8-10重量%,镍:余量,以及少量其它元素)。

在一些实施方案中,仅燃烧器主体将通过增材制造形成,而在其它实施方案中,燃烧器或燃烧器系统的一个或多个附加元件将根据需要通过增材制造形成。可形成并组装单独的可组合部件,或者可经由增材制造一体地形成多个部件(例如,燃烧器主体和连接器)。在某些实施方案中,用于螺纹连接器的导向孔可通过增材制造形成,然后在增材制造工艺之后在导向孔中机械添加螺纹。

使用燃烧器和/或燃烧器主体的增材制造可容易地实现各种设计特征。例如,参考图7,在一些实施方案中,燃烧器7000包括燃烧器主体700,其中多个通道710b中的至少一个通道包括各自具有弯曲部的至少一个部分713,优选地包括各自具有弯曲部(例如,形成“S”形状)的至少两个部分713和715。同一燃烧器主体700中的其它通道710a可以是直的(例如,没有一个或多个弯曲部)。在一些实施方案中,可提供单独的连接器790b,该连接器被配置为向通道710b供应一种或多种组分,诸如与通过连接器790a向通道710a供应的燃料和氧化剂不同的至少一种组分。在某些实施方案中,燃烧器主体在垂直于第一主表面720的表面上包括弯曲或台阶状形状760。在通道中提供一个或多个弯曲部和/或一个或多个弯曲或台阶状形状的能力为根据本公开的示例性燃烧器主体提供附加的设计自由度。

燃烧器主体的第一主表面上的多个端口的设置的设计不受特别限制。在一些实施方案中,端口的位置形成图案。参见图11A至图11C,在选择的实施方案中,第一主表面处的多个端口的图案是对称的。参见图8,在其它实施方案中,第一主表面820处的多个端口830的图案是非对称的。如图8所示,一个示例性图案可在其中期望基板的较大火焰处理(例如,穿孔)的至少一个位置中包括较高密度的端口,以及在其中期望基板的较小火焰处理的至少一个位置中包括较低密度的端口。

通常,燃烧器主体的第一主表面包括2行或更多行端口、3行、4行、5行、6行、7行、8行、9行或10行或更多行端口,并且优选地包括多于8行端口。例如,图9C为包括10行端口的示例性燃烧器主体的示意性俯视图。端口的行数控制稳定火焰锚定在端口上的最大火焰功率。在高于所述最大火焰功率的功率下,火焰是不稳定的,并且从燃烧器表面升起。例如,具有六行端口的带状燃烧器的最大火焰功率为15,000BTU/hr-in.的燃烧器长度(沿着带状燃烧器的主轴);而具有八行端口的带状燃烧器的最大火焰功率为20,000BTU/hr-in.的燃烧器长度。在较高的火焰功率下操作允许火焰处理的更快的处理速度。具有多于八行端口的带状燃烧器设计在高功率(>20,000BTU/hr-in.)下不可用,因为在这些功率下,连接到中间端口的通道变得过热,这导致不同行的端口内的端口结构不均匀。相比之下,在根据本公开的某些实施方案的情况下,由于冷却室包围通道,因此可避免中间通道的过热,从而允许使用具有多于八行端口的燃烧器。

由于增材制造的设计灵活性,每个端口的形状不受特别限制。设想了能够锚定火焰的任何形状。例如,参见图8至图10和图11A至图11C,在一些实施方案中,一个或多个端口各自具有圆形形状(图8、图9C、图11A和图11B)、椭圆形形状(图11C)、矩形形状(例如,正方形,图10)、圆角矩形形状(图9A)或星形形状(图9B)。此外,在某些实施方案中,终止于端口中的通道可具有与端口相同的形状(例如,通道可具有圆角矩形的截面几何形状,并且终止于具有圆角矩形形状的端口中)。这些形状的任何组合可用于一个燃烧器主体。然而,在带状燃烧器中,通常易于采用椭圆形端口。

在一些实施方案中,通道各自具有长度和直径,其中直径在每个通道的整个长度上是恒定的。例如,当颗粒物质包括在气体(或气体混合物)中并流过通道时,恒定的直径可为有用的。

根据本公开的燃烧器被设计成支撑火焰,因此在使用中将至少使燃料和氧化剂通过通道以形成火焰。合适的燃料包括例如但不限于丙烷、天然气和氢气。合适的氧化剂包括例如但不限于空气和氧气。用于燃烧器中的这些和其它材料的位置不受特别限制。例如,在一些实施方案中,至少燃料和氧化剂的混合物设置在第一通道内,并且该混合物通过第一通道流动到第一端口。在一些实施方案中,燃料设置在第一通道内,并且氧化剂设置在第二通道内,并且燃料通过第一通道流动到第一端口,并且氧化剂通过第二通道流动到第二端口。

在某些实施方案中,不可燃和/或非氧化剂组分设置在第三通道内,并且不可燃组分通过第三通道流动到第三端口。在选择的实施方案中,非氧化剂和/或不可燃组分设置在第一通道、第二通道或两者内。合适的不可燃组分包括例如但不限于陶瓷材料、气体(诸如氮气、氩气和氯气)和金属有机材料。合适的非氧化剂组分包括例如但不限于催化剂、NH

包括使用增材制造(例如,以逐层方式)形成的多个金属层的燃烧器主体由“扇形”伪影的形成来指示。参见图4,金属燃烧器的一部分在放大1500倍的扫描电镜图像中示出。金属燃烧器垂直于增材制造构建层断裂,并且图像中的不规则(例如,大致长方形)轮廓410是扇形伪影。这种扇形与通过传统方法制成(例如,由波纹金属的堆叠形成)的金属带状燃烧器形成对比。例如,图5为在从图4中的金属燃烧器断裂的方向转动90度的方向上断裂的金属带状燃烧器的放大1500倍的SEM图像。带状燃烧器中不存在扇形。

不希望受理论的束缚,据信在由金属颗粒逐层增材制造金属燃烧器期间,来自聚焦束的热熔化一些金属颗粒,从而形成熔融池,该熔融池将其一些热传递到熔融池正下方的固体金属,并且熔化其下方的一些固体金属,从而产生层间粘合。当熔融池凝固时,金属晶粒在某个取向上凝固,该取向可在晶粒间不同。变化的取向可表现为扇形。与通过增材制造形成相反,当将已经由熔体浇铸并均匀凝固的金属锭轧制成片材并且随后冲压成波纹形状时,晶粒结构更加均匀,并且不存在表明金属的不同区域在不同时间由熔体凝固的任何伪影。

有利地,根据本公开的方法适用于制造不能轻易地或容易地通过其它方法制成的各种金属燃烧器主体。例如,只要朝燃烧器主体的外部存在用于去除未粘结的松散粉末的开口,就可包括内部空隙。因此,可使用本公开的方法容易地制造具有曲折和/或弧形路径的冷却室。冷却室通向燃烧器主体的外部。在一些实施方案中,它们具有单个开口,但更典型地,它们具有两个或更多个开口。冷却介质(例如,空气、水或流体)循环通过冷却室,以移除在使用燃烧器期间产生的热。

制造根据本公开的金属燃烧器主体的方法包括共同的增材子工艺。该子工艺包括依次地优选地连续(尽管不是必需的)执行至少三个步骤。因此,在第二个方面,提供了制造金属燃烧器主体的方法。该方法包括顺序步骤:

a)子工艺,该子工艺顺序地包括:

i)在区域中沉积松散粉末颗粒层,其中松散粉末颗粒包括金属颗粒,并且其中松散粉末颗粒层具有基本上均匀的厚度;

ii)用聚焦束的照射来选择性地处理该松散粉末颗粒层的区域,以使金属颗粒粘结在一起;

b)独立地实施步骤a)多次以生成燃烧器主体,该燃烧器主体包括粘结的粉末颗粒和剩余的松散粉末颗粒,其中在每个步骤a)中,该松散粉末颗粒是独立地选择的。以及

c)将基本上所有剩余的松散粉末颗粒与燃烧器主体分离;

此外,该方法任选地进一步包括d)诸如用热处理对燃烧器主体进行后处理。许多热处理选项将是合适的,例如但不限于:将燃烧器主体加热到1100℃,保持1小时,然后将燃烧器主体炉冷回到室温或者使用热等静压操作。

图6示意性地描绘了在制造金属燃烧器主体中所使用的示例性增材制造工艺100。在第一步骤中,来自具有可移动活塞122a的粉末室120a的松散粉末颗粒110的层138沉积在具有可移动活塞122b的粉末室120b中的区域140中。在某些实施方案中,松散粉末颗粒包括金属颗粒。在图6中所描绘的实施方案中,该区域是限定的区域,但不必将松散粉末颗粒设置在限定的区域中。例如,可将一堆松散粉末颗粒置于面积大于该堆颗粒的区域的区域中。

层138应具有基本上均匀的厚度。例如,该层的厚度可变化,诸如50微米或更小、40微米或更小、30微米或更小、20微米或更小、或者10微米或更小。只要聚焦束可以在施加其的位置将所有松散粉末粘结,这些层便可具有最多至约200微米的任何厚度。优选地,该层的厚度为约10微米至约200微米,更优选地为约10微米至约50微米,10μm至约40μm或10微米至30微米。

为了实现高分辨率,松散粉末颗粒的尺寸(例如,通过筛分)被设定成优选地具有400微米或更小、优选地250微米或更小、更优选地200微米或更小、更优选地150微米或更小、100微米或更小、或者甚至80微米或更小的最大尺寸,但是也可使用更大的尺寸。合适的最小尺寸为10微米、20微米或30微米。金属颗粒和任何任选的附加颗粒组分可具有相同或不同的最大粒度、D

改善粉末的方法包括附聚、喷雾干燥、气雾化或水雾化、火焰成形、制粒、研磨和筛分。

然后,将聚焦束170引导到层180的预定区域138上。通常,通过将能量源160与反射镜150相结合而提供聚焦束170。在某些实施方案中,反射镜150是振镜扫描器。激光器和电子束源两者都能够发射能量束。合适的能量源160包括例如但不限于:光纤激光器、CO

再次参照图6,聚焦束170(步骤190)在松散粉末颗粒的至少一个预定区域中将松散粉末颗粒粘结在一起,以形成粘结的粉末颗粒层;例如,通过金属颗粒的选择性金属烧结或选择性激光熔化。

然后,重复以上步骤(步骤185),根据预定设计改变束聚焦的区域,通过逐层的重复而形成三维(3D)制品。在每次重复中,松散粉末颗粒是可独立地选择的;即,松散粉末颗粒可与相邻沉积层中的那些相同或不同。

适于实施本公开的增材制造设备是例如从德国Borchen的ReaLizer GmbH公司(ReaLizer GmbH(Borchen,Germany))、德国克赖灵的EOS GmbH电光系统公司(EOS GmbHElectro Optical Systems(Krailling,Germany))或南卡罗来纳州罗克希尔的3D系统公司(3DSystems(Rock Hill,SC))或德国迪琴根的通快集团(Trumpf(Ditzingen,Germany))商购获得。

燃烧器主体包括粘结的粉末颗粒和剩余的松散粉末颗粒以及在制造燃烧器主体时为燃烧器主体提供机械和/或热支撑所必需的任何支撑结构。一旦充分地进行重复以形成燃烧器主体,优选地将其从增材制造设备中移除,并且优选地将其与基本上所有(例如,至少85%、至少90%、优选地至少95%、以及更优选地至少99%)剩余的松散粉末颗粒分开。

如果需要,可使用各自包含不同粉末的多个颗粒贮存器。同样地,可使用来自公用能量源、或者优选地经过单独能量源的多个不同聚焦束。该方法可以有利地提供无需进一步加工的可用的金属燃烧器主体。

在一些实施方案中,根据本公开的至少某些方面,在燃烧器主体的增材制造中采用(例如,非暂态)机器可读介质。数据通常存储在机器可读介质上。该数据表示燃烧器主体的三维模型或一系列二维模型,当层叠在彼此顶部时,这些二维模型包括三维模型,该三维模型可由与增材制造设备(例如,3D打印机、制造装置等)形成接口连接的至少一个计算机处理器访问。该数据用于使增材制造设备产生燃烧器主体。如本文所用,术语“三维模型”是指具有三个维度的一个模型和各自具有两个维度的两个或更多个模型两者,该具有两个维度的两个或更多个模型堆叠在彼此的顶部提供三维模型。

可使用计算机建模(诸如计算机辅助设计(CAD)数据)来生成表示燃烧器主体的数据。表示燃烧器主体设计的图像数据可以STL格式或任何其它合适的计算机可加工的格式导出到增材制造设备中。还可采用扫描方法来扫描三维对象以产生表示燃烧器主体的数据。获取数据的一个示例性技术是数字扫描。可使用任何其它合适的扫描技术来扫描制品,包括X射线照相、激光扫描、计算机断层扫描(CT)、磁共振成像(MRI)和超声波成像。其它可能的扫描方法在美国专利申请公布2007/0031791(Cinader,Jr.等人)中有所描述。可处理可包括来自扫描操作的原始数据和表示来源于原始数据的制品的数据两者的初始数字数据集以将燃烧器主体设计从任何周围结构(例如,燃烧器主体的支撑件)分割。

通常,机器可读介质被提供作为计算装置的一部分。计算装置可具有一个或多个处理器、易失性存储器(RAM)、用于读取机器可读介质的装置、以及输入/输出装置,诸如显示器、键盘和指向装置。另外,计算装置还可包括其它软件、固件或者它们的组合,诸如操作系统和其它应用软件。计算装置可以是例如工作站、膝上型计算机、个人数字助理(PDA)、服务器、大型机或任何其它通用或应用程序特定计算装置。计算装置可从计算机可读介质(诸如硬盘、CD-ROM或计算机存储器)读取可执行软件指令,或者可从逻辑连接到计算机的另一源(诸如另一台联网计算机)接收指令。

参见图16,计算装置1600通常包括内部处理器1680、显示器1610(例如,监视器)和一个或多个输入装置诸如键盘1640和鼠标1620。在图16中,燃烧器主体1630在显示器1610上示出。

参见图12,在某些实施方案中,本公开提供了系统1200。系统1200包括显示器1220,该显示器显示制品(例如,如图16的显示器1210上所示的燃烧器主体1230)的3D模型1210;和一个或多个处理器1230,该一个或多个处理器响应于由用户选择的3D模型1210,使得3D打印机/增材制造装置1250产生制品1260的物理对象。通常,输入装置1240(例如,键盘和/或鼠标)与显示器1220和至少一个处理器1230一起使用,特别是供用户选择3D模型1210。燃烧器主体1260包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

参见图13,处理器1320(或多于一个处理器)与机器可读介质1310(例如,非暂态介质)、3D打印机/增材制造装置1340以及任选地显示器1330中的每一者进行通信以供用户查看。3D打印机/增材制造装置1340被配置为基于来自处理器1320的指令制造一个或多个制品1350,该处理器从机器可读介质1310提供表示制品1350(即,燃烧器主体,诸如如图16的显示器1310上所示的燃烧器主体1330)的3D模型的数据。

参见图14,增材制造方法包括例如但不限于从(例如,非暂态)机器可读介质中检索1410表示根据本公开的至少一个实施方案的制品(即,燃烧器主体)的3D模型的数据。该方法还包括由一个或多个处理器使用该数据来执行1420与制造装置形成接口连接的增材制造应用程序;以及由制造装置生成1430制品的物理对象。可进行一个或多个各种任选的后处理步骤1440,例如但不限于支撑件移除、热处理、抛光和导向孔的螺纹加工。增材制造方法包括例如但不限于从(例如,非暂态)机器可读介质检索表示根据本公开的至少一个实施方案的燃烧器主体的3D模型的数据。该方法还包括由一个或多个处理器使用该数据来执行与制造装置形成接口连接的增材制造应用程序;以及由制造装置生成燃烧器主体的物理对象。增材制造设备可根据一组计算机化设计指令选择性地粘结粉末颗粒(例如,金属颗粒),以产生期望的燃烧器主体。

在某些实施方案中,提供了制造燃烧器主体的方法。该方法包括由具有一个或多个处理器的制造装置来接收数字对象,该数字对象包括指定燃烧器主体的多个层的数据。以及利用制造装置通过增材制造工艺基于该数字对象来生成燃烧器主体。燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

另外,参见图15,制造制品(即,燃烧器主体)的方法包括通过具有一个或多个处理器的制造装置接收1510数字对象,该数字对象包括指定制品的多个层的数据;以及利用制造装置通过增材制造工艺基于该数字对象生成1520制品。同样地,制品可经历后处理1530的一个或多个步骤。

实施方案1为一种燃烧器。该燃烧器包括(a)燃烧器主体和(b)至少一个连接器,该至少一个连接器被配置为向燃烧器主体至少供应燃料和氧化剂。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

实施方案2为根据实施方案1所述的燃烧器,其中燃烧器主体包含多列金属晶粒。

实施方案3为根据实施方案1或实施方案2所述的燃烧器,其中冷却室存在,并且定位成相比于燃烧器主体的相对的主表面更靠近燃烧器主体的第一主表面。

实施方案4为根据实施方案1至3中任一项所述的燃烧器,其中冷却室存在,并且包围多个通道中的三个或更多个通道。

实施方案5为根据实施方案1至4中任一项所述的燃烧器,其中第一主表面包括2行或更多行端口,优选地多于8行端口。

实施方案6为根据实施方案1至5中任一项所述的燃烧器,其中多个通道中的至少一个通道包括各自具有弯曲部的至少一个部分,优选地包括各自具有弯曲部的至少两个部分。

实施方案7为根据实施方案1至6中任一项所述的燃烧器,其中燃烧器主体在垂直于第一主表面的表面上包括弯曲或台阶形形状。

实施方案8为根据实施方案1至7中任一项所述的燃烧器,其中第一主表面处的多个端口的图案是对称的。

实施方案9为根据实施方案1至8中任一项所述的燃烧器,其中第一主表面处的多个端口的图案是非对称的。

实施方案10为根据实施方案1至9中任一项所述的燃烧器,其中金属包括钢或镍合金,优选地为镍铬合金。

实施方案11为根据实施方案1至10中任一项所述的燃烧器,其中至少一个加热元件存在,并且包含金属、陶瓷或加热流体。

实施方案12为根据实施方案1至11中任一项所述的燃烧器,其中至少一个加热元件存在,并且包含具有与多个通道中的至少一个通道的壁不同的热导率的金属。

实施方案13为根据实施方案1至12中任一项所述的燃烧器,其中至少一个加热元件存在,并且直接附接到该多个通道中的至少一个通道的壁。

实施方案14为根据实施方案1至13中任一项所述的燃烧器,其中多个端口中的至少一个端口具有圆形形状。

实施方案15为根据实施方案1至14中任一项所述的燃烧器,其中多个端口中的至少一个端口具有椭圆形形状。

实施方案16为根据实施方案1至15中任一项所述的燃烧器,其中多个端口中的至少一个端口具有选自矩形形状、圆角矩形形状或星形形状的形状。

实施方案17为根据实施方案1至16中任一项所述的燃烧器,其中多个通道具有长度和直径,其中该直径在多个通道中的每个通道的整个长度上是恒定的。

实施方案18为根据实施方案1至17中任一项所述的燃烧器,该燃烧器进一步包括设置在第一通道内的至少燃料和氧化剂的混合物,并且其中该混合物通过第一通道流动到第一端口。

实施方案19为根据实施方案1至18中任一项所述的燃烧器,该燃烧器进一步包括设置在第一通道内的燃料和设置在第二通道内的氧化剂,其中燃料通过第一通道流动到第一端口,并且其中氧化剂通过第二通道流动到第二端口。

实施方案20为根据实施方案1至19中任一项所述的燃烧器,该燃烧器进一步包括设置在第三通道内的不可燃和/或非氧化剂组分,其中该不可燃组分通过第三通道流动到第三端口。

实施方案21为根据实施方案1至20中任一项所述的燃烧器,该燃烧器进一步包括设置在第一通道、第二通道或两者内的非氧化剂和/或不可燃组分。

实施方案22为一种制造根据实施方案1至21中任一项所述的燃烧器主体的方法。该方法包括顺序步骤,包括:(a)子工艺,该子工艺顺序地包括:(i)在区域中沉积松散粉末颗粒层,其中该松散粉末颗粒包括金属颗粒,并且其中该松散粉末颗粒层具有基本上均匀的厚度;以及(ii)用聚焦束的照射来选择性地处理该松散粉末颗粒层的区域,以使金属颗粒粘结在一起。该方法进一步包括(b)独立地实施步骤(a)多次以生成燃烧器主体,该燃烧器主体包括粘结的粉末颗粒和剩余的松散粉末颗粒,其中在每个步骤(a)中,该松散粉末颗粒是独立地选择的。该方法还包括(c)将基本上所有剩余的松散粉末颗粒与燃烧器主体分离。

实施方案23为根据实施方案22所述的方法,其中金属颗粒包括钢或镍合金,优选地镍铬合金,更优选地镍铬铁合金。

实施方案24为一种非暂态机器可读介质。该非暂态机器可读介质具有表示燃烧器主体的三维模型的数据,当由与3D打印机形成接口连接的一个或多个处理器访问时,使得3D打印机产生燃烧器主体。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

实施方案25为一种方法。该方法包括:(a)从非暂态机器可读介质中检索表示燃烧器主体的3D模型的数据;(b)由一个或多个处理器使用该数据来执行与制造装置形成接口连接的3D打印应用程序;以及(c)由制造装置生成燃烧器主体的物理对象。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

实施方案26为一种燃烧器主体,该燃烧器主体使用根据实施方案25所述的方法生成。

实施方案27为一种形成燃烧器主体的方法。该方法包括:(a)由具有一个或多个处理器的制造装置接收数字对象,该数字对象包括指定燃烧器主体的多个层的数据;以及(b)利用制造装置通过增材制造工艺基于该数字对象生成燃烧器主体。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

实施方案28为根据实施方案27所述的方法,其中增材制造工艺包括顺序步骤,该顺序步骤包括:(a)子工艺,该子工艺顺序地包括:(i)在区域中沉积松散粉末颗粒层,其中松散粉末颗粒包括金属颗粒,并且其中松散粉末颗粒层具有基本上均匀的厚度;以及(ii)用聚焦束的照射来选择性地处理该松散粉末颗粒层的区域,以使金属颗粒粘结在一起。该方法进一步包括(b)独立地实施步骤(a)多次以生成燃烧器主体,该燃烧器主体包括粘结的粉末颗粒和剩余的松散粉末颗粒,其中在每个步骤(a)中,该松散粉末颗粒是独立地选择的。该方法还包括(c)将基本上所有剩余的松散粉末颗粒与燃烧器主体分离。

实施方案29为根据实施方案28所述的方法,该方法进一步包括c)将基本上所有剩余的松散粉末颗粒与燃烧器主体分离;

实施方案30为一种系统。该系统包括:(a)显示器,该显示器显示燃烧器主体的3D模型;和(b)一个或多个处理器,该一个或多个处理器响应于由用户选择的3D模型,使得3D打印机产生燃烧器主体的物理对象。该燃烧器主体包括:(1)多个通道;(2)第一主表面;(3)多个端口,该多个端口位于第一主表面处,每个端口由该通道中的一个通道的端部限定;和以下之一:(4a)至少一个加热元件,该至少一个加热元件位于多个通道中的至少一个通道中或与该至少一个通道相邻,该至少一个加热元件提高多个通道中的至少一个通道的壁的温度;或(4b)冷却室,该冷却室与多个通道中的三个或更多个通道直接相邻。燃烧器主体包括彼此直接粘结的多个金属层。

通过以下非限制性实施例,进一步示出了本公开的目的和优点,但在这些实施例中引用的具体材料及其量以及其它条件和细节不应视为对本公开的不当限制。

除非另外指明或从上下文中容易看出,否则在实施例和说明书的其余部分中的所有份数、百分比、比率等均按重量计。在各实施例中:℃=摄氏度,g=克,min=分钟,mm=毫米,并且rpm=每分钟转数。

公式1.

公式2.

使用17-4PH不锈钢粉末(英国尼思的山特维克公司(Sandvik Osprey,Neath,United Kingdom))和ProX DMP 200打印机(南卡罗来纳州罗克希尔的3D打印系统公司(3Dprinting Systems,RockHill,SC))从CAD图制备燃烧器主体。使用具有1070nm波长、2500mm/秒激光速度和240W功率的纤维激光器,以30微米层高和50微米影线间距打印燃烧器主体。

打印的燃烧器主体为矩形框架的形式,具有顶壁表面和底壁表面(外部尺寸:10.3cm x方向、1.9cm y方向)以及连接侧壁表面(外部尺寸:1.9cm y方向、2.2cm z方向)。表面为约2mm厚。框架的内部由296个中空管构成,该中空管用作通道,并且终止于顶部表面和底部表面两者上的开孔端口中。每个通道和对应的端口开口具有内径为1.57mm的圆形截面,该圆形截面在整个通道中是恒定的。每个管壁的厚度为0.3mm。通道以8行的对称图案布置,其中每行包含37个通道(沿x方向间隔开)。在每行内,行中的每个端口的中心之间的间距为2.6mm。相邻行中的第一通道偏移一半间距,使得行1、3、5和7中的对应通道(和端口)彼此线性对准,并且行2、4、6和8中的对应通道(和端口)彼此线性对准。相邻行的端口之间的(中心之间的)最近距离为2.1mm。

将打印的燃烧器主体固定在铝燃烧器歧管的开口中,该铝燃烧器歧管具有定位在容纳打印的燃烧器主体的开口正下方的内腔(尺寸(9.8cm x方向、3.9cm y方向、2.8cm z方向)。打印的燃烧器主体在开口中取向,使得底部表面上的端口面向内腔并与内腔流体连通。歧管的腔通过定位在歧管侧壁中的铜管配件(1.9cm直径)连接到燃料源。燃料是在压缩气瓶中供应的丙烷。氧化剂为压缩空气。使用便携式气体控制器单元将丙烷气体和空气流量供应给燃烧器。使用针阀和气体流量计调节丙烷和空气流量。燃烧器的操作条件示于表1。

打印的燃烧器主体为矩形框架的形式,具有顶壁表面和底壁表面(外部尺寸:10.3cm x方向、1.9cm y方向)以及连接侧壁表面(外部尺寸:2.2cm z方向、1.9cm y方向)。表面为约2mm厚。框架的内部由296个中空管构成,该中空管用作通道,并且终止于顶部表面和底部表面两者上的开孔端口中。每个通道和对应的端口开口具有内径为1.31mm的圆形截面,该圆形截面在整个通道中是恒定的。每个管壁的厚度为0.3mm。通道以8行的对称图案布置,其中每行包含37个通道(沿x方向间隔开)。在每行内,行中的每个端口的中心之间的间距为2.6mm。相邻行中的第一通道偏移一半间距,使得行1、3、5和7中的对应通道(和端口)彼此线性对准,并且行2、4、6和8中的对应通道(和端口)彼此线性对准。相邻行的端口之间的(中心之间的)最近距离为2.1mm。

将打印的燃烧器主体固定在铝燃烧器歧管的开口中,该铝燃烧器歧管具有定位在容纳打印的燃烧器主体的开口正下方的内腔(尺寸:9.8cm x方向、3.9cm y方向、2.8cm z方向)。打印的燃烧器主体在开口中取向,使得底部表面上的端口面向内腔并与内腔流体连通。歧管的腔通过定位在歧管侧壁中的铜管配件(1.9cm直径)连接到燃料源。以与实施例1相同的方式供应可燃混合物。燃烧器的操作条件示于表1。

打印的燃烧器主体为矩形框架的形式,具有顶壁表面和底壁表面(外部尺寸:10.3cm x方向、1.9cm y方向)以及连接侧壁表面(外部尺寸:2.2cm z方向、1.9cm y方向)。表面为约2mm厚。框架的内部由296个中空管构成,中空管用作通道,并且终止于顶部表面和底部表面两者上的开孔端口中。每个通道和对应的端口开口具有在整个通道中恒定的椭圆形截面(内部尺寸:1.64mm的长轴和1.05mm的短轴)。每个管壁的厚度为0.3mm。通道以8行的对称图案布置,其中每行包含37个通道(沿x方向间隔开)。端口被取向成使每个端口的长轴在X方向上对准。在每行内,行中的每个端口的中心之间的间距为2.6mm。相邻行中的第一通道偏移一半间距,使得行1、3、5和7中的对应通道(和端口)彼此线性对准,并且行2、4、6和8中的对应通道(和端口)彼此线性对准。相邻行的端口之间的(中心之间的)最近距离为2.1mm。

将打印的燃烧器主体固定在铝燃烧器歧管的开口中,该铝燃烧器歧管具有定位在容纳打印的燃烧器主体的开口正下方的内腔(尺寸(9.8cm x方向、3.9cm y方向、2.8cm z方向)。打印的燃烧器主体在开口中取向,使得底部表面上的端口面向内腔并与内腔流体连通。歧管的腔通过定位在歧管侧壁中的铜管配件(1.9cm直径)连接到燃料源。以与实施例1相同的方式供应可燃混合物。燃烧器的操作条件示于表1。

打印的燃烧器主体为矩形框架的形式,具有顶壁表面和底壁表面(外部尺寸:10.3cm x方向、1.9cm y方向)以及连接侧壁表面(外部尺寸:1.9cm y方向、2.2cm z方向)。表面为约2mm厚。框架的内部由296个中空管构成,该中空管用作通道,并且终止于顶部表面和底部表面两者上的开孔端口中。每个通道和对应的端口开口具有内径为1.57mm的圆形截面,该圆形截面在整个通道中是恒定的。每个管壁的厚度为0.3mm。通道以8行的对称图案布置,其中每行包含37个通道(沿x方向间隔开)。在每行内,行中的每个端口的中心之间的间距为2.6mm。相邻行中的第一通道偏移一半间距,使得行1、3、5和7中的对应通道(和端口)彼此线性对准,并且行2、4、6和8中的对应通道(和端口)彼此线性对准。相邻行的端口之间的(中心之间的)最近距离为2.1mm。

将打印的燃烧器主体固定在铝燃烧器歧管的开口中,该铝燃烧器歧管具有定位在容纳打印的燃烧器主体的开口正下方的内腔(尺寸(9.8cm x方向、3.9cm y方向、2.8cm z方向)。打印的燃烧器主体在开口中取向,使得底部表面上的端口面向内腔并与内腔流体连通。歧管的腔通过定位在歧管侧壁中的铜管配件(1.9cm直径)连接到PYROSIL GVE2 HB二氧化硅涂覆装置(德国耶拿的苏拉仪器有限公司(SURA Instruments GmbH,Jenna,Germany))。该涂覆装置包括两个加压罐,每个加压罐包含PYROSIL含硅前体材料和液化燃料(苏拉仪器有限公司(SURA Instruments GmbH)的混合物。将罐附接到具有开/关阀和压力计的气流组件。将离开气流组件的管连接至燃烧器。在操作中,观察到包含PYROSIL气体的稳定火焰。

虽然本说明书已经详细地描述了某些示例性实施方案,但是应当理解,本领域的技术人员在理解上述内容后,可很容易地想到这些实施方案的更改、变型和等同物。因此,应当理解,本公开不应不当地受限于以上示出的例示性实施方案。

以上获得专利证书的申请中所有引用的参考文献、专利和专利申请以一致的方式全文以引用方式并入本文中。在并入的参考文献部分与本申请之间存在不一致或矛盾的情况下,应以前述说明中的信息为准。为了使本领域的普通技术人员能够实践受权利要求书保护的本公开而给出的前述说明不应理解为是对本公开范围的限制,本公开的范围由权利要求书及其所有等同形式限定。

- 增材制造物体的制造方法和制造设备、用于增材制造的固化用液体和用于增材制造的套组

- 用于增材制造的核壳合金粉末、增材制造方法和增材制造的沉淀弥散强化合金构件