一种齿轮箱加载试验装置及其加载试验方法

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及齿轮箱检验技术领域,尤其涉及一种齿轮箱加载试验装置及其加载试验方法。

背景技术

齿轮箱出厂前都需要经过空载试验验证,但为了保证齿轮箱在使用时能正常工作,对齿轮箱进行加载试验能更好地验证其性能。目前的加载试验大多是针对于单输入单输出的齿轮箱,而由于截割齿轮箱为一根输入轴两根输出轴的结构形式,普通的加载试验方法会存在扭矩分配不均匀的问题,进而导致加载试验的结果不准确。

针对这种情况,现有技术采用了两个截割齿轮箱对称设置,即其中一个截割齿轮箱的两个输出轴分别与另一个截割齿轮箱的两个输出轴连接,两个截割齿轮箱的输入轴分别与两个电机的输出轴连接,并通过分别设置在两个电机的输出轴上的扭矩传感器以得到截割齿轮箱的效率。虽然从理论上截割齿轮箱的两个输出轴的所受到的加载是完全一样的,但由于实际加工过程中存在的制造误差无法保证截割齿轮箱的两个输出轴所受到的加载始终一致,导致最终所得到的截割齿轮箱的加载试验结果不准确。

发明内容

本发明的其中一个目的在于提出一种齿轮箱加载试验装置,该齿轮箱加载试验装置结构简单、操作方便,能有效的保证主试齿轮箱处于均载加载状态,得到准确的主试齿轮箱的加载试验结果。

为达此目的,本发明采用以下技术方案:

一种齿轮箱加载试验装置,包括主试组件和两个测试组件,所述主试组件包括:

主试齿轮箱,所述主试齿轮箱包括一个第一输入轴和两个第一输出轴;

驱动电机,所述驱动电机的第二输出轴与所述第一输入轴连接,以使所述第一输入轴保持一定转速转动;

两个所述测试组件与两个所述第一输出轴分别一一对应,所述测试组件包括:

陪试齿轮箱,所述陪试齿轮箱的第三输出轴与所述第一输出轴连接;

加载电机,所述加载电机的第四输出轴与所述陪试齿轮箱的第二输入轴连接,以向所述第一输出轴进行加载。

作为优选,所述主试组件还包括第一扭矩仪,所述第一扭矩仪与所述驱动电机的所述第二输出轴连接;所述测试组件还包括第二扭矩仪,所述第二扭矩仪与所述陪试齿轮箱的第三输出轴连接。

作为优选,所述齿轮箱加载试验装置还包括若干个调整垫铁,所述齿轮箱加载试验装置还包括若干个调整垫铁,所述主试齿轮箱、所述驱动电机、所述陪试齿轮箱和所述加载电机中的一个或多个的下方均能放置所述调整垫铁,以分别保证所述第一输出轴、所述第三输出轴和所述第四输出轴的轴线重合,所述第一输入轴和所述第二输出轴的轴线重合。

作为优选,所述主试组件还包括温度传感器,所述温度传感器设置在所述主试齿轮箱上,以检测所述主试齿轮箱的轴承和油池温度。

作为优选,所述主试齿轮箱的两个所述第一输出轴沿所述第一输入轴的轴线对称设置,相应的两个所述测试组件沿所述第一输入轴的轴线对称设置。

有益效果:本发明提供了一种齿轮箱加载试验装置。当对主试齿轮箱进行加载试验时,通过驱动电机保证主试齿轮箱的第一输入轴按一定转速转动,两个加载电机分别根据试验所需的额定载荷对主试齿轮箱的两个第二输出轴进行同样的加载,进而保证主试齿轮箱始终处于均载的加载状态,从而使第一输入轴因分别承受两个第一输出轴的加载和驱动电机所驱动的转速而被动产生扭矩直至油温达到热平衡的状态并使齿轮箱保持当前状态运行一段时间,随后根据加载试验的评价标准判断主试齿轮箱的加载性能。该齿轮箱加载试验装置结构简单、操作方便,能有效的保证主试齿轮箱处于均载加载状态,得到准确的截割齿轮箱的加载试验结果。

本发明的另一个目的在于提出一种齿轮箱加载试验装置的加载试验方法,该齿轮箱加载试验装置的加载试验方法应用上述的齿轮箱加载试验装置,操作方便,能有效的保证主试齿轮箱处于均载加载状态,得到准确的主试齿轮箱的加载试验结果。

为达此目的,本发明采用以下技术方案:

一种齿轮箱加载试验装置的加载试验方法,基于上述的齿轮箱加载试验装置,其特征在于,包括以下步骤:

S1、将主试齿轮箱的第一输出轴通过陪试齿轮箱与加载电机连接,并将所述主试齿轮箱的第一输入轴与驱动电机连接;

S2、启动所述驱动电机,缓慢增大所述驱动电机的输出电流,直至所述主试齿轮箱的所述第一输入轴达到额定转速;

S3、启动两个所述加载电机,缓慢增大所述加载电机的输出电流,并对所述陪试齿轮箱进行加载,且始终保持两个所述加载电机处于同速同载的状态;并根据加载试验的评价标准判断所述主试齿轮箱的加载性能。

作为优选,在步骤S3中,所述主试齿轮箱需在加载状态下连续运行至所述主试齿轮箱的轴承温度达到热平衡,且所述加载电机分别按照额定载荷的25%、50%、75%、100%逐级加载。

作为优选,步骤S3之后还包括步骤S4,所述加载电机分别按照所述额定载荷的112.5%、125%逐级加载以进行超载试验。

作为优选,步骤S4之后还包括步骤S5,所述加载电机根据从所述额定载荷的100%直至未加载逐级降级加载,且每次所述加载电机的加载载荷变化后对所述主试齿轮箱进行效率试验。

作为优选,在步骤S5中包括:

S51、通过第一扭矩仪检测所述主试齿轮箱的所述第一输入轴,以得到所述第一输入轴的扭矩T1和转速n1,并计算出所述主试齿轮箱的输入功率P1;

S52、通过其中一个第二扭矩仪检测所述主试齿轮箱其中一个所述第一输出轴,以得到相应的所述第一输出轴的扭矩为T2和转速n2,并计算出所述主试齿轮箱相应的其中一个输出功率P2;

S53、通过另一个所述第二扭矩仪检测所述主试齿轮箱另一个所述第一输出轴的扭矩,以得到相应的所述第一输出轴的扭矩为T3和转速n3,并计算出所述主试齿轮箱相应的另一个输出功率P3;

S54、计算得到所述主试齿轮箱的效率η。

有益效果:本发明提供了一种齿轮箱加载试验装置的加载试验方法,该齿轮箱加载试验装置的加载试验方法操作方便,能有效的保证主试齿轮箱处于均载加载状态,以得到准确的主试齿轮箱的加载试验结果。

附图说明

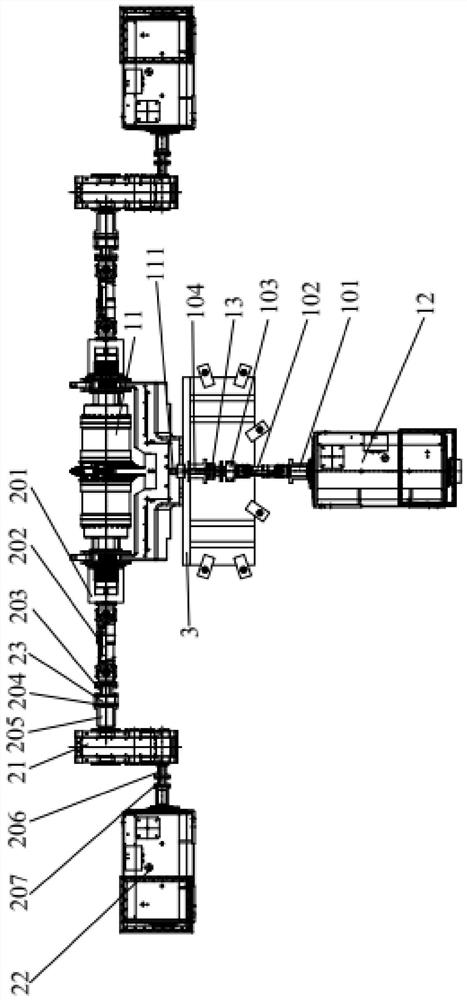

图1是本发明实施例提供的齿轮箱加载试验装置的俯视图;

图2是本发明实施例提供的齿轮箱加载试验装置的主视图;

图3是本发明实施例提供的主视齿轮箱的结构示意图。

其中:

11、主试齿轮箱;111、第二轴承座;112、第一输入轴;113、第一输出轴;

12、驱动电机;13、第一扭矩仪;

101、第一联轴器;102、第二联轴器;103、第一轴承座;104、第一扭矩仪转接工装;

21、陪试齿轮箱;22、加载电机;23、第二扭矩仪;

201、第三联轴器;202、第四联轴器;203、第二扭矩仪转接工装;204、第三扭矩仪转接工装;205、第五联轴器;206、第六联轴器;207、第七联轴器;3、支撑平台。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。其中,术语“第一位置”和“第二位置”为两个不同的位置。

除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一特征和第二特征直接接触,也可以包括第一特征和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1至图3所示,本实施例提供了一种齿轮箱加载试验装置,其包括主试组件和两个测试组件,主试组件包括主试齿轮箱11和驱动电机12,主试齿轮箱11包括一个第一输入轴112和两个第一输出轴113;驱动电机12的第二输出轴与第一输入轴112连接,以使第一输入轴112保持一定转速转动;两个测试组件与两个第一输出轴113分别一一对应,测试组件包括陪试齿轮箱21和加载电机22,陪试齿轮箱21的第三输出轴与第一输出轴113连接;加载电机22的第四输出轴与陪试齿轮箱21的第二输入轴连接,以对第一输出轴113进行加载。

当对主试齿轮箱11进行加载试验时,通过驱动电机12保证主试齿轮箱11的第一输入轴112按一定转速转动,两个加载电机22分别根据试验所需的额定载荷对主试齿轮箱11的两个第一输出轴113进行同样的加载,进而保证主试齿轮箱11始终处于均载的加载状态,从而使第一输入轴112因分别承受两个第一输出轴113的加载和驱动电机12所驱动的转速而被动产生扭矩直至主试齿轮箱11的轴承达到热平衡的状态并使齿轮箱保持当前状态运行一段时间,随后根据加载试验的评价标准判断主试齿轮箱11的加载性能。该齿轮箱加载试验装置结构简单、操作方便,能有效的保证主试齿轮箱11处于均载加载状态,得到准确的主试齿轮箱11的加载试验结果。

此外,陪试齿轮箱21可以为现有技术中普遍的单输入单输出的齿轮箱,因为通常主试齿轮箱11的第一输入轴112为高速轴,而第一输出轴113经过内部的齿轮啮合后转速很低,由于加载电机22的第二输出轴的转速往往无法与第一输出轴113的转速匹配,故需要陪试齿轮箱21起到过渡的作用,以便同时满足第一输出轴113和第二输出轴的转速要求。由于无需测试组件是比较特殊的设备,故该齿轮箱加载试验装置成本低且便于重复操作。

示例性地,本实施例中的主试齿轮箱11为截割齿轮箱,在其它实施例中,也可为其它单输入双输出的齿轮箱,本实施例不做具体限制。

进一步地,为了能实时检测主试齿轮箱11的第一输入轴112和第一输出轴113上的扭矩,主试组件还还包括第一扭矩仪13,第一扭矩仪13与驱动电机12的第二输出轴连接;测试组件还包括第二扭矩仪23,第二扭矩仪23与陪试齿轮箱21的第三输出轴连接。

具体地,本实施例中,主试组件还包括第一联轴器101、第二联轴器102、第一轴承座103和第一扭矩仪转接工装104,第一联轴器101与驱动电机12的第二输出轴连接;第二联轴器102的一端与第一联轴器101连接,另一端与第一轴承座103的一端连接;第一扭矩仪13的一端与第一轴承座103的另一端连接,另一端通过第一扭矩仪转接工装104与主试齿轮箱11的第二轴承座111相连接。

其中,由于第一扭矩仪13是使用在高速转动的第一输入轴112上,第一轴承座103通过支撑驱动电机12的第二输出轴和主试齿轮箱11的第一输入轴112连接的轴系保护第一扭矩仪13不受损。当然,在其它实施例中,也可采用其它结构或方法保护第一扭矩仪13,本实施例不做具体限制。

示例性地,第一联轴器101为半联轴器。

示例性地,第二联轴器102为万向联轴器。

具体地,本实施例中,测试组件还包括第三联轴器201、第四联轴器202、第二扭矩仪转接工装203、第三扭矩仪转接工装204、第五联轴器205、第六联轴器206和第七联轴器207,第三联轴器201与主试齿轮箱11的第一输出轴113连接;第四联轴器202的一端与第三联轴器201连接,另一端与第二扭矩仪转接工装203的一端连接;第二扭矩仪23的一端与第二扭矩仪转接工装203的另一端连接,另一端与第三扭矩仪转接工装204的一端连接;第三扭矩仪转接工装204的另一端通过第五联轴器205与陪试齿轮箱21的第三输出轴连接;第六联轴器206的一端与陪试齿轮箱21的第二输出轴连接,另一端与第七联轴器207的一端连接;第七联轴器207的另一端与加载电机22的第四输出轴连接。

示例性地,第三联轴器201为花键联轴器。

示例性地,第四联轴器202为万向联轴器。

示例性地,第五联轴器205为半联轴器。

示例性地,第六联轴器206为半联轴器。

示例性地,第七联轴器207为膜片联轴器。

进一步地,齿轮箱加载试验装置还包括支撑平台3和若干个调整垫铁,主试齿轮箱11固定在支撑平台3上,齿轮箱加载试验装置还包括若干个调整垫铁,主试齿轮箱11、驱动电机12、陪试齿轮箱21和加载电机22中的一个或多个的下方均能放置调整垫铁,以保证第一输出轴113、第三输出轴和第四输出轴的轴线重合,第一输入轴112和第二输出轴的轴线重合。其中,齿轮箱加载试验装置中除去主试齿轮箱11以外的其它部件也可放置在支撑平台3上,只要保证齿轮箱加载试验装置在加载试验中始终能保持稳定即可,本实施例不做具体限制。可以理解的是,本实施例基于安装方便的考虑,使用调整垫铁调整齿轮箱加载试验装置的各部件的高度,在其它实施例中,也可采用其它的结构进行相应部件的高度调整,只要第一输出轴113、第三输出轴和第四输出轴的轴线重合,第一输入轴112和第二输出轴的轴线重合即可,本实施例不做具体限制。

示例性地,支撑平台3可以为铸钢件,铸钢件成型和加工方便,减震性能好,加工方便。

由于加载试验的评价标准包括通过对主试齿轮箱11的轴承和油池进行温度检测以判断其加载性能,主试组件还包括温度传感器,温度传感器设置在主试齿轮箱11上。

结合图3所示,主试齿轮箱11的两个第一输出轴113沿第一输入轴112的轴线对称设置,相应的两个测试组件沿第一输入轴112的轴线对称设置。可以理解的是,两个测试组件的相对位置关系是根据主试齿轮箱11的两个第一输出轴113的相对位置关系决定的,本实施例不做具体限制。

本实施例还提供了上述的齿轮箱加载试验装置的加载试验方法,其包括以下步骤:

S1、将主试齿轮箱11的第一输出轴113通过陪试齿轮箱21与加载电机22连接,并将主试齿轮箱11的第一输入轴112与驱动电机12连接;

S2、启动驱动电机12,缓慢增大驱动电机12的输出电流,直至主试齿轮箱11的第一输入轴112达到额定转速;

S3、启动两个加载电机22,缓慢增大加载电机22的输出电流,并对陪试齿轮箱21进行加载,且始终保持两个加载电机22处于同速同载的状态;并根据加载试验的评价标准判断主试齿轮箱11的加载性能。

该加载试验方法操作方便,通过应用上述的齿轮箱加载试验装置,能有效的保证主试齿轮箱11处于均载加载状态,以得到准确的主试齿轮箱11的加载试验结果。

其中,步骤S2实际是对主试齿轮箱11进行空载试验。

具体地,在步骤S3中,主试齿轮箱11需在加载状态下连续运行至主试齿轮箱11的轴承温度达到热平衡,且加载电机22分别按照额定载荷的25%、50%、75%、100%逐级加载,即在每级载荷下均需要使主试齿轮箱11的轴承温度达到热平衡,以避免当温度没有达到稳定时第一扭矩仪13和/第二扭矩仪23检测的相关扭矩数据不准确,影响加载试验结果。

示例性地,如下表1所示为本实施例中的对主试齿轮箱11的第一输出轴113进行加载试验的相关数据要求。

表1空载和加载试验参数表

本实施例中,主试齿轮箱11在各级加载试验中的加载功率分别为70kw、140kw、210kw、280kw。

其中,若在进行某级加载试验中,主试齿轮箱11的轴承温度无法达到热平衡,则需降低所加载的载荷进行加载试验,此时所加载的载荷处于之前一级加载载荷和该级加载载荷的范围之内,直至主试齿轮箱11的轴承能达到热平衡为止,并记录下相关的加载试验数据。

示例性地,如下表2所示为本实施例中的若出现需要降低载荷进行加载试验时加载载荷可选取的数值。

表2载荷谱

进一步地,步骤S3之后还包括步骤S4,加载电机22分别按照额定载荷的112.5%、125%逐级加载以进行超载试验。当然,在其它实施例中,也可选取其它的加载数值进行超载试验,本实施例不做具体限制。

示例性地,如下表3所示为本实施例中的对主试齿轮箱11的第一输出轴113进行超载试验的相关数据要求。

表3超载试验参数表

其中,每级超载试验后需要间隔一段时间再进行下一级的超载试验,以使主试齿轮箱11的轴承降低温度,不仅保证了试验结果的精准性,还能防止轴承温度过高进而损坏。

需要说明的是,无论是空载、加载还是超载试验过程中,均需要记录主试齿轮箱11在各级载荷加载情况下的转速和转矩等相关数据。

进一步地,步骤S4之后还包括步骤S5,加载电机22根据从额定载荷的100%直至未加载逐级降级加载,且每次加载电机22的加载载荷变化后对主试齿轮箱11进行效率试验。

示例性地,步骤S5中的降级加载按额定载荷的10%递减进行。

具体地,在步骤S5中包括:

S51、通过第一扭矩仪13检测主试齿轮箱11的第一输入轴112,以得到第一输入轴112的扭矩T1和转速n1,并计算出主试齿轮箱11的输入功率P1;

S52、通过其中一个第二扭矩仪23检测主试齿轮箱11其中一个第一输出轴113,以得到相应的第一输出轴113的扭矩为T2和转速n2,并计算出主试齿轮箱11相应的其中一个输出功率P2;

S53、通过另一个第二扭矩仪23检测主试齿轮箱11另一个第一输出轴113的扭矩,以得到相应的第一输出轴113的扭矩为T3和转速n3,并计算出主试齿轮箱11相应的另一个输出功率P3;

S54、计算得到主试齿轮箱11的效率η。

其中,效率试验的相关公式为:

P1=T1*n1/9550;

P2=T2*n2/9550;

P3=T3*n3/9550;

η=(P2+P3)/P1*100%。

其中,P1、P2和P3单位为KW;T1、T2和T3单位为N·M;n1、n2和n3单位为r/min。

进一步地,计算得到主试齿轮箱11在各级加载下的效率后绘制效率曲线图,以得到更为直观的试验结果,有利于检验主试齿轮箱11设计的合理性和制造的质量,降低因没有进行效率试验而只进行工业性加载试验所带来的损失。

进一步地,在整个齿轮箱加载试验装置的加载试验过程中,需要至少30min采集一次相关数据,其包括主试齿轮箱11的油池和轴承温度、噪声、主试齿轮箱11的箱体振动。运行中如发现异常响声或温升过快等突发意外情况,应立即停车查明原因,消除故障并检查后重启试验,并记录所发生的相关情况。

其中,加载试验的评价标准包括:

1)整个齿轮箱加载试验装置中的各部件之间紧固情况;

2)主试齿轮箱11和陪试齿轮箱21的运转的稳定性情况;

3)主试齿轮箱11的密封性情况,即是否有渗油漏油情况;

4)主试齿轮箱11的轴承和油池温度;

5)主试齿轮箱11的箱体振动情况;

6)主试齿轮箱11的运转时的噪音情况;

7)主试齿轮箱11内部的各零部件损坏情况。

示例性地,若主试齿轮箱11加载性能良好,则主试齿轮箱11的轴承温度不得超过85℃,油池温度不得超过80℃,轴承和油温温升≤45℃,主试齿轮箱11的箱体振动值≤4.5mm/s,噪音≤85dB(A)。

其中,若整个加载试验过程中主试齿轮箱11的轴承温度或油池温度超过上述数值,则需要暂停试验加载试验以使主试齿轮箱11冷却,以避免对齿轮箱加载试验装置内的各部件造成不可逆转的损害甚至产生影响加载试验的安全性。

进一步地,若主试齿轮箱11的油温超过75℃,则需要开启水冷却器进行强制降温。

通过该齿轮箱加载试验装置对主试齿轮箱11进行出厂前的加载试验,能反映出主试齿轮箱11的油温、噪声、平稳性、效率、过载等各项指标,从而模拟出主试齿轮箱11在实际使用工况中的内部的齿轮、轴承运转情况;如通过空载试验检查主试齿轮箱11的运转平稳情况,各连接件、紧固件是否发生松动,各密封处、结合处是否有渗油现象,是否存在冲击及剧烈震动;如通过加载试验,在主试齿轮箱11达到热平衡后,检测其各密封处是否漏油现象;如通过过载试验,检验主试齿轮箱11在瞬间超载情况下,是否还能继续正常工作。

进一步地,该齿轮箱加载试验装置的加载试验方法还包括步骤S6:相关试验完毕后,主试齿轮箱11在加注有润滑油状态下静置10小时,若主试齿轮箱11上的各密封位置均未出现有渗漏油现象,则加载试验结束。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 一种齿轮箱加载试验装置及其加载试验方法

- 风电齿轮箱加载试验装置及其试验方法