一种蝶阀轴杆移位装置

文献发布时间:2023-06-19 12:13:22

技术领域

本发明涉及发电厂辅助装置的技术领域,特别是涉及一种蝶阀轴杆移位装置。

背景技术

中压主汽阀作为汽轮机本体最重要的阀门之一,对发电机组安全运行起到举足轻重的作用。在启机过程中阀门卡涩,将直接导致发电机组无法启动,同时也对正常运行的发电机组留下极大的安全隐患。在600WM火电发电机组中,汽轮机中压主汽阀属于大型高温高压液控蝶阀,该阀门在开启和关闭过程中普遍存在卡涩问题,其主要原因之一是中压主汽阀在热态时,温度变化会造成一定形变,引起机械部分卡涩。

中压主汽阀门轴与门体材质为2Crl2NiMolW1V,其线性膨胀系数为11.5×10m/(m·℃)。当汽轮机冷态启动、汽轮机冲转至3000r/min后,中压主汽阀轴杆与阀体的温差可达300℃,计算可得轴杆与端盖轴向间隙约3mm。由于设计间隙较大,厂家在该轴向间隙处未设置质检点,在检修过程中,容易忽视轴杆与端盖的轴向间隙,造成间隙值小于3mm,导致轴向碰磨。此外,中压主汽阀的轴杆在高温状态下会出现金属膨胀,尤其是轴向膨胀,使轴杆和端盖的轴向间隙减小,导致轴杆轴向碰磨从而卡涩,无法开启。而汽轮机中压主汽阀起到安全阀作用,直接关系到发电机组的安全生产,卡涩故障对发电机组造成了极大的安全隐患。为消除该故障,专用的轴杆移位装置显得十分必要。

发明内容

本发明的目的是:提供一种专用工具,解决液控蝶阀阀杆因高温膨胀导致阀杆轴向卡涩的问题。

为了实现上述目的,本发明提供了一种蝶阀轴杆移位装置,包括支撑板、丝杆、传动件、第一限位块和动力机构,所述支撑板固定连接于蝶阀外壳,所述支撑板设有通孔,所述丝杆穿过所述通孔与蝶阀轴杆固定连接,所述传动件螺纹连接于所述丝杆,所述第一限位块固定连接于所述丝杆且位于所述传动件的上方,所述动力机构固定连接于所述支撑板上用于驱动所述传动件转动。

作为优选方案,还包括第二限位块,所述第二限位块固定连接于所述丝杆且位于所述传动件的下方。

作为优选方案,所述支撑板通过中间隔板分为上部和下部,所述上部下陷形成凹槽且将上部分为第一支撑块和第二支撑块,所述通孔设于所述中间隔板,所述丝杆、传动件、第一限位块、第二限位块和动力机构设于所述凹槽内;

所述下部间隔设有若干个连接块,所述支撑板通过所述连接块与所述蝶阀外壳固定连接,且使所述中间隔板与所述蝶阀外壳之间具有间隙。

作为优选方案,所述动力机构至少设有两个,至少两个的所述动力机构分别设于所述第一支撑块或第二支撑块的内侧面,一个所述动力机构用于驱动所述传动件向第一方向转动,另一所述动力机构用于驱动所述传动件向与所述第一方向相反的第二方向转动。

作为优选方案,所述动力机构设有四个,包括动力机构A、动力机构B、动力机构C和动力机构D,所述动力机构A和动力机构B固定连接于所述第一支撑块的内侧面,所述动力机构C和动力机构D固定连接于所述第二支撑块的内侧面;

所述传动件包括转动连接部以及两侧的第一推板和第二推板,四个所述动力机构对称设于所述传动件的两侧,且所述动力机构A和动力机构C与所述第一推板相对设置,所述动力机构B和动力机构D与所述第二推板相对设置,所述动力机构A和动力机构D推动所述第一推板和第二推板向所述第一方向转动,可使所述传动件向上推动所述第一限位块,所述动力机构C和动力机构B推动所述第一推板和第二推板向所述第二方向转动,可使所述传动件向下推动所述第二限位块。

作为优选方案,还包括控制柜和行程开关,所述控制柜包括电机、油泵、电磁阀和控制器,所述电机的输出轴和油泵连接,所述电磁阀通过管道与油泵连通,所述行程开关设于所述下部且固定连接于所述中间隔板,所述电机、电磁阀和行程开关与所述控制器电连接。

作为优选方案,所述支撑板的纵向投影为圆形。

作为优选方案,所述动力机构为液压千斤顶。

本发明实施例与现有技术相比,其有益效果在于:

本发明实施例的蝶阀轴杆移位装置,通过在支撑板上安装动力机构,第一限位块与丝杆固定连接,传动件与丝杆螺纹连接,并将支撑板固定连接在蝶阀外壳,丝杆穿过支撑板的通孔与蝶阀轴杆固定连接,动力机构驱动传动件转动,由于蝶阀轴杆轴向膨胀导致卡涩,第一限位块阻碍了传动件转动向上,因此传动件向上推动第一限位块,从而向上拉动丝杆并带动蝶阀轴杆向上移动,使蝶阀轴杆与端盖之间具有间隙,蝶阀轴杆转动,从而开启蝶阀阀门,解决蝶阀阀门卡涩问题,确保设备稳定运转,提高设备安全性,结构简单,易于加工。

附图说明

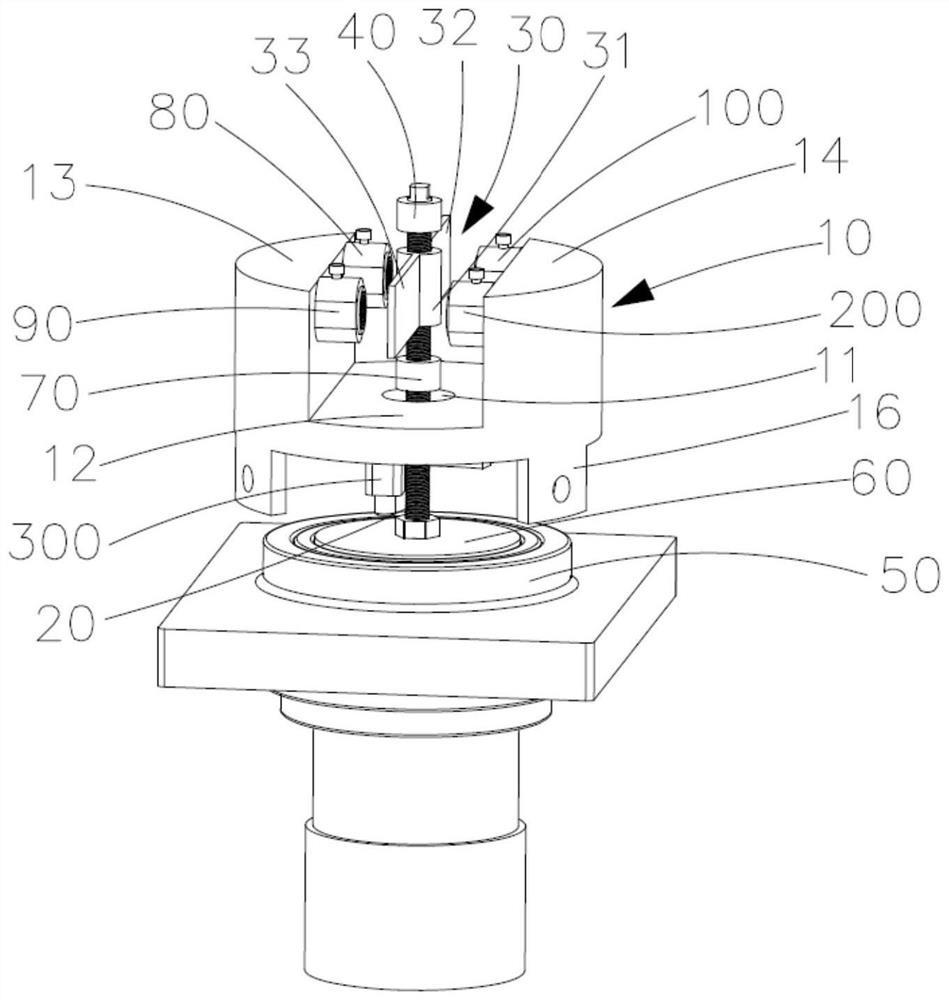

图1是本发明实施例的整体结构示意图;

图2是本发明实施例的支撑板结构示意图;

图3是本发明实施例的传动件结构示意图;

图4是本发明实施例的油路连接图。

图中:

10、支撑板;11、通孔;12、中间隔板;13、第一支撑块;14、第二支撑块;15、凹槽;16、连接块;20、丝杆;30、传动件;31、转动连接部;32、第一推板;33、第二推板;40、第一限位块;50、蝶阀外壳;60、蝶阀轴杆;70、第二限位块;80、动力机构A;90、动力机构B;100、动力机构C;200、动力机构D;300、行程开关;400、电机;500、油泵;600、电磁阀。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,应当理解的是,本发明中采用术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中采用术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

在本发明的描述中,应当理解的是,本发明中采用术语“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是焊接连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图1所示,本发明实施例优选实施例的一种蝶阀轴杆移位装置,包括支撑板10、丝杆20、传动件30、第一限位块40和动力机构,支撑板10固定连接于蝶阀外壳50上,支撑板10设有通孔11,丝杆20穿过通孔11与蝶阀轴杆60固定连接,传动件30螺纹连接于丝杆20,第一限位块40固定连接于丝杆且位于传动件30的上方,动力机构固定连接于支撑板10上用于驱动传动件30转动。

在本发明的蝶阀轴杆移位装置,通过在支撑板10上安装动力机构,第一限位块40与丝杆20固定连接,传动件30与丝杆20螺纹连接,并将支撑板10固定连接在蝶阀外壳50,丝杆20穿过支撑板10的通孔11与蝶阀轴杆60固定连接,动力机构驱动传动件30转动,由于蝶阀轴杆60轴向膨胀导致卡涩,第一限位40块阻碍了传动件30转动向上,因此传动件30向上推动第一限位块40,从而向上拉动丝杆20并带动蝶阀轴杆60向上移动,使蝶阀轴杆60与端盖之间具有间隙,蝶阀轴杆60转动,从而开启蝶阀阀门,解决蝶阀阀门卡涩问题,确保设备稳定运转,提高设备安全性,结构简单,易于加工。

进一步的,还包括第二限位块70,第二限位块70固定连接于丝杆20且位于传动件30的下方。当动力机构驱动传动件30往第二限位块70的方向转动时,由于蝶阀轴杆60轴向膨胀导致卡涩,第二限位块70阻碍了传动件30转动向下,因此传动件30向下推动第二限位块70,从而带动丝杆20向下移动,并带动蝶阀轴杆60向下移动。

进一步的,如图2所示,支撑板10通过中间隔板12分为上部和下部,上部下陷形成凹槽15且将上部分为第一支撑块13和第二支撑块14,通孔11设于中间隔板12,丝杆20、传动件30、第一限位块40、第二限位块70和动力机构设于凹槽15内;可节省空间,且结构简单,使用方便。下部间隔设有若干个连接块16,支撑板10通过连接块16与蝶阀外壳50固定连接,且使中间隔板12与蝶阀外壳50之间具有间隙,给蝶阀轴杆60移动的空间,便于拉起和下推动蝶阀轴杆60,使蝶阀轴杆60活动,防止卡涩。此外,传动件30向上或向下的移动的距离较小,且与丝杆20的导程有关,因而蝶阀轴杆60移动的距离也较小。具体的,支撑板10的纵向投影为圆形,可与蝶阀外壳50形状匹配,容易安装,加工便利。

进一步的,动力机构至少设有两个,至少两个的动力机构分别设于第一支撑块13或第二支撑块14的内侧面,一个动力机构用于驱动传动件30向第一方向转动,即向靠近第一限位块40的方向转动,另一动力机构用于驱动传动件向30与第一方向相反的第二方向转动,即向靠近第二限位块70的方向转动。具体的,两个动力机构分别位于传动件30的两侧且对称设置,且一个动力机构固定连接于第一支撑块13的内侧面,另一个动力机构固定连接于第二支撑块14的内侧面;或两个动力机构位于传动件30的同一侧,且同时固定连接于第一支撑块13或第二支撑块14的内侧面。第一支撑块13和第二支撑块14的内侧面指的是凹槽15的侧面。通过至少两个动力机构,可实现从第一方向或第二方向转动传动件30,使传动件30向上或向下移动,从而向上推第一限位块40或向下推动第二限位块70,使蝶阀轴杆60随着丝杆20向上或向下移动,从而活动蝶阀轴杆60,使蝶阀轴杆60与端盖具有间隙,防止卡涩,提高安全性。具体的,动力机构为液压千斤顶,稳定性高,体积小,且可单独用于其它工作,降低专用工具成本。

进一步的,如图1和图3所示,动力机构设有四个,包括动力机构A80、动力机构B90、动力机构C100和动力机构D200,动力机构A80和动力机构B90固定连接于第一支撑块13的内侧面,动力机构C100和动力机构D200固定连接第二支撑块14的内侧面;传动件30包括转动连接部31以及两侧的第一推板32和第二推板33,四个动力机构对称设于传动件30的两侧,且动力机构A80和动力机构C100与第一推板32相对设置,动力机构B90和动力机构D200与第二推板33相对设置,动力机构A80和动力机构D200推动第一推板32和第二推板33向第一方向转动,可使传动件30向上推动第一限位块40,从而向上推动丝杆20使蝶阀轴杆60向上移动,动力机构C100和动力机构B90推动第一推板32和第二推板33向所述第二方向转动,可使传动件30向下推动第二限位块70,从而向下推动丝杆20使蝶阀轴杆60向下移动。通过动力机构A80和动力机构D200推动第一推板32和第二推板33向第一方向转动或动力机构C100和动力机构B90推动第一推板32和第二推板33向第二方向转动,可在向上和向下移动蝶阀轴杆60时,抵抗蝶阀轴杆60移动时的摩擦力对传动件30的反作用力,使施加在蝶阀轴杆60的力大于摩擦力,从而向上或向下移动蝶阀轴杆60。

进一步的,还包括控制柜和行程开关300,控制柜包括电机400、油泵500、电磁阀600和控制器,电机400的输出轴和油泵500连接,电磁阀600通过管道与油泵500连通,行程开关300设于下部且固定连接于中间隔板12,电机400、电磁阀600和行程开关300与控制器电连接。通过控制器接收行程信号,并控制电机400的转速和电磁阀600的工作阀位,实现向上或向下移动蝶阀轴杆60。

本发明的工作工程为:如图1和图4所示,将丝杆20固定连接于蝶阀轴杆60,并将动力机构A80、动力机构B90、动力机构C100、动力机构D200和行程开关300安装于支撑板10上,丝杆穿过支撑板10的通孔11,将支撑板10固定在蝶阀外壳50,并依次将第二限位块70、传动件30和第一限位块40安装于丝杆20上;

按下启动按钮,电机400启动并带动油泵500,若需将蝶阀轴杆60向上拉起,电磁阀600左侧线圈得电,电磁阀600工作在左阀位,动力机构A80和动力机构D200推动传动件30向第一方向转动,由于蝶阀轴杆60轴向膨胀导致卡涩,第一限位40块阻碍了传动件30转动向上,因此传动件30向上推动第一限位块40,从而带动丝杆20向上移动使蝶阀轴杆60向上拉起,触发行程开关300,得到信号;

若需向下推动回蝶阀轴杆60,获取信号,电磁阀600右侧线圈得电,电磁阀600工作在右阀位,动力机构C100和动力机构B90推动传动件30向第二方向转动,由于蝶阀轴杆60轴向膨胀导致卡涩,第二限位块70阻碍了传动件30转动向下,因此传动件30向下推动第二限位块70,从而带动丝杆20向下移动使蝶阀轴杆60向下移动,脱离行程开关300。

综上,本发明实施例提供一种蝶阀轴杆移位装置,将蝶阀轴杆与丝杆固定连接,在蝶阀外壳上安装有支撑板,丝杆穿过支撑板的通孔,且在支撑板上部的凹槽内,丝杆从上到下依次安装有第一限位块、传动件和第二限位块,在支撑板的第一支撑块的内侧安装动力机构A和动力机构B,在支撑板的第二支撑块的内侧安装动力机构C和动力机构D,且在支撑板下部有行程开关,控制电磁阀工作阀位,从而控制动力机构。当电磁阀工作在左侧阀位,动力机构A和动力机构D推动第一推板和第二推板向第一方向转动,由于蝶阀轴杆轴向膨胀导致卡涩,第一限位块阻碍了传动件转动向上,因此传动件向上推动第一限位块,从而带动丝杠向上移动,使蝶阀轴杆向上移动,触发形成开关,从而控制器控制电磁阀右侧线圈得电,电磁阀工作在右侧阀位,动力机构C和动力机构B推动第一推板和第二推板向第二方向转动,由于蝶阀轴杆轴向膨胀导致卡涩,第二限位块阻碍了传动件转动向下,因此传动件向下推动第二限位块,从而带动丝杠向下移动,使蝶阀轴杆向下移动,脱离行程开关,从而活动蝶阀轴杆,解决蝶阀阀门卡涩问题,确保设备稳定运转,提高设备安全性,结构简单,易于加工。

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 一种蝶阀轴杆移位装置

- 一种间隙可调的指示暗杆蝶阀阀轴工装