一种高倍率、高压实、高电压钴酸锂正极材料的制备方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于锂离子电池材料领域,特别涉及一种高倍率、高压实、高电压钴酸锂正极材料的制备方法。

背景技术

自锂离子电池商品化以来,因为其工作电压高、能量密度大、使用寿命长、工作温度范围宽、无记忆效应以及无污染等优点,在通讯移动和电动工具等领域迅速得到广泛应用。目前提高正极材料的充放电电压来提高电池的能量密度的是大势所趋,大部分高端电子产品的电池已经更新换代成充电截止电压为4.4V及更高电压的电芯,暂时缓解了用户对电池容量的需求,但是在电池电量耗尽的情况下,充满电一次至少需要3小时,能否在短时间内快速充满电成为人们关心的问题。

正极材料是影响锂离子电池性能的核心,目前用于锂离子电池的正极材料主要有钴酸锂、三元材料、锰酸锂和磷酸铁锂等。钴酸锂是最早商业化的锂离子电池正极材料,广泛应用于手机、数码等电池领域。随着应用范围的不断扩展,对钴酸锂作为正极材料的锂离子电池的要求也在不断更新。如现在兴起的车模、航模、船模、电子烟、电动汽车等领域,现在也开始使用钴酸锂作为正极材料的锂离子电池作为动力来源。这些商品需要持续的大电流充放电来满足其使用需要。

发明人申请的公开号为CN109326781 A的关于高电压钴酸锂正极材料的专利申请,其高电压钴酸锂产品的压实密度可以到4.1g/cm

目前市场上的大部分倍率型钴酸锂材料,主要是多晶形貌,压实密度在3.6g/cm

从以上分析可知,目前专利已经公布以及市场上的钴酸锂材料,很难同时兼顾高倍率、高压实、高电压的性能。使用钴酸锂作为高倍率、高压实、高电压的锂离子电池的正极活性物质,粒径大小以及晶体形貌也有极其重要的影响。当粒径变大时,在高倍率放电的条件下,放电效率降低;当粒径变小时,高倍率放电下,加工性能变差,安全性能和循环性能也会随之降低。晶体形貌主要可以分成多晶和单晶两种,不同形貌对钴酸锂的高倍率、高压实、高电压的综合性能有错综复杂的影响。多晶形貌的钴酸锂,由于一次颗粒小,倍率性能较好,但是由于其比表面较大,高电压下容易引起材料与电解液发生电化学副反应,以及循环过程中团聚体颗粒破碎、粉化和脱离使得暴露的新鲜内部表面与电解液继续反应而导致生成其它相,造成电性能的劣化。这可以通过制备单晶化程度高的钴酸锂正极材料有效解决上述存在的问题。单晶材料由于比表面积较小而与电解液的副反应减少,有利用循环性能的改善;同时控制产品颗粒的尺寸范围,经过优选,产品的D50在6.0μm~11.0μm的最合理的范围,这样材料的压实密度可以到3.7g/cm

发明内容

本发明要解决的技术问题是克服现有技术的不足,提供一种工艺简单易控、生产成本低、绿色环保、生产效率高、且能够制备出产品成分均匀、粒径分布窄、结晶度高、物化性能及电化学性能均优良的高倍率、高压实、高电压的钴酸锂正极材料的制备方法。

为解决上述技术问题,本发明提出的技术方案为一种高倍率、高压实、高电压的钴酸锂正极材料,所述正极材料的D50为6.0μm~11.0μm,比表面积为0.15m

作为一个总的技术构思,本发明还提供一种上述的高倍率、高压实、高电压的钴酸锂正极材料的制备方法,包括以下步骤:

(1)一次配料和混料:将钴源、锂源、掺杂元素M的化合物和掺杂元素M’的化合物,配料后进行混合得到一次混合料;

(2)一次烧结和粉碎:将步骤(1)得到的一次混合料于空气气氛中进行一次烧结,得到钴酸锂的一次烧结料,之后对一次烧结料进行粉碎和分级,得到一烧分级料;

(3)二次配料和混料:将步骤(2)得到的一烧分级料与包覆物进行配料,之后进行高速混合得到二次混合料;

(4)二次烧结:将所述二次混合料于空气气氛中进行二次烧结,之后对二次烧结料进行粉碎和分级,得到二烧分级料,然后经除磁和过筛,得到高倍率、高压实、高电压的钴酸锂正极材料。

优选地,步骤(1)中,所述混合采用犁刀式混合机进行。

本发明的掺杂元素M选自Al(Al

除了Al、Ti、Mg等元素的掺杂,本发明掺杂元素M’选自Pr(Pr

本发明两种类型掺杂物质均在一次配料中加入,这主要是根据掺杂量的差异和掺杂离子进入钴酸锂晶格的难易程度而定。掺杂元素M的掺杂量较大,离子半径和Co

掺杂元素在钴酸锂物相的分布受掺杂物的形态、掺杂元素的离子半径以及混料状态的影响,同时受金属离子在高温反应时热扩散的影响。掺杂金属离子和锂离子扩散嵌入氧化钴相中是一个竞争过程,锂离子作为一种轻质金属离子具有更高的扩散速率,在反应过程中先形成金属离子掺杂的钴酸锂物相,之后剩下的大部分离子半径大的元素扩散至钴酸锂物相中。一旦形成钴酸锂物相,金属掺杂离子扩散受阻,少量的离子半径大的元素趋于在颗粒的表面富集。

上述的制备方法,优选的,步骤(1)中,掺杂元素M的化合物和掺杂元素M’的化合物选自含掺杂元素的氧化物或氢氧化物。

上述的制备方法,优选的,步骤(1)中,所述锂源中锂元素与钴源中钴元素的摩尔比n(Li):n(Co)为1.1~0.9:1。

上述的制备方法,优选的,步骤(2)中,一次烧结过程的具体操作包括:在空气气氛下,通气量为10~20m

上述的制备方法,优选的,步骤(3)中,所述包覆物为Co(OH)

上述的制备方法,优选的,所述步骤(3)中采用高速混合机进行二次混料。

上述的制备方法,优选的,所述步骤(4)中二次烧结过程的具体操作包括:在空气气氛下,通气量为2~9m

上述的制备方法,优选的,步骤(2)和步骤(4)中,均采用流化床式气流粉碎分级一体机进行粉碎和分级。该设备是由气流粉碎机与旋风分离器、除尘器、引风机组成一整套粉碎分级系统,其基本工作原理是压缩气体通过拉瓦尔喷嘴加速成超音速气流射入粉碎室,粉碎室中的物料被超音速气流加速成流态化,互相碰撞,互相破碎,从而实现对物料的超细粉碎。粉碎后的物料被上升气流送至分级区,由分级轮分选出符合粒度要求的细粉。未被分选出的粗粉,会返回对撞粉碎区继续粉碎,一直粉碎到所需要的细度,最终被分级轮分选出去。携带成品粉料的气流进入旋风分离器进行分离,绝大部分的成品粉料经旋风分离器分离后,由排料装置排出。其余过细粉料和气体进入脉冲清灰收尘器,被脉冲清灰收尘器收集下来。净化的气体经引风机排出机外。

上述的制备方法,优选的,步骤(2)中,所述采用流化床式气流粉碎分级一体机进行粉碎和分级的参数如下:研磨气压力为0.52~0.55 MPa,分级电机频率为34~36 Hz,喂料电机频率为12~13 Hz,磨体压力为-0.3~-0.8 KPa。一烧分级料的粒度要求如下:D0≥0.5μm,D50在5.0μm~10.0μm。

上述的制备方法,优选的,所述步骤(4)中,所述采用流化床式气流粉碎分级一体机进行粉碎和分级的参数如下:研磨气压力为0.42~0.45 MPa,分级电机频率为29~32Hz,喂料电机频率为9~11 Hz,磨体压力为-5.5~-6.5 KPa。二烧分级料的粒度要求如下:D0≥0.5μm,D50在6.0~11.0μm。

从上述内容可以看出,一次烧结物料粉碎和分级的参数与二次烧结物料粉碎和分级的参数有明显的差异。这主要是由于一次烧结温度较二次烧结温度高,所以一次烧结物料更硬,需要更高的研磨气压力才能粉碎到合格的粒度。此外,一次烧结物料由于更硬,经鄂式破碎机和对辊机粗破碎后为沙子状,喂料腔不容易堵料,因而磨体压力较小;而二次烧结物料由于二次烧结温度较低而偏软,经鄂式破碎机和对辊机粗破碎后为面粉状,喂料腔容易堵料,因而磨体压力较大。

从上述内容可以看出,一烧分级料的D50控制范围为5.0~10.0μm,而二烧分级料的D50控制范围为6.0~11.0μm,这种设计主要是因为一烧分级料经过步骤(4)的二次烧结后粒度会增大2.0μm左右,因此把一烧分级料的D50控制范围整体偏小1.0μm,留了二烧后粒度长大的余地。再经过二次粉碎和分级,把粒度控制在成品D50在6.0~11.0μm的范围,同时也起到解离软团聚的作用。这样既可以得到粒度符合要求的成品,也可以降低二次粉碎和分级的难度。

步骤(2)采用流化床式气流粉碎分级一体机进行粉碎和分级,该过程中产生的过细粉料(粒径小于0.5μm的细粉)被脉冲清灰收尘器收集下来,不进入二次配料和混料的过程,这在源头上有利于控制成品中的细粉颗粒。此外步骤(4)也采用流化床式气流粉碎分级一体机进行粉碎和分级,该过程中产生的过细粉料(粒径小于0.5μm的细粉)再一次被脉冲清灰收尘器收集下来。因此通过在步骤(2)和步骤(4)均采用流化床式气流粉碎分级一体机进行粉碎和分级,在保证高倍率、高压实、高电压的钴酸锂正极材料的D50满足6.0μm~11.0μm的要求外,采用双重的保护,严格控制产品中的粒径小于0.5μm的细粉含量,最终获得的产品,粒度测试的结果中D0的数值均大于1.4μm,远远大于0.5μm,有利于提高正极材料使用过程中的安全性能和循环性能。

本发明对一次烧结和二次烧结过程的通气量、烧结温度和烧结时间的范围都有严格的规定,这些烧结工艺条件的组合,主要是为了保证产品的粒度和形貌可以达到本发明的要求。

在锂电正极材料的设计中,同时实现高倍率、高压实和高电压这三种性能,具有极高的难度,因为通过材料的制备技术,实现了某些性能,势必影响其他性能。例如,行业内想提高材料的倍率性能,一般是制备一次颗粒小的多晶形貌的钴酸锂;但是多晶形貌的材料由于其比表面较大,高电压下容易引起材料与电解液发生电化学副反应,以及循环过程中团聚体颗粒破碎、粉化和脱离使得暴露的新鲜内部表面与电解液继续反应而导致生成其它相,造成电性能的劣化,势必影响高电压性能;同时多晶形貌的团聚体颗粒在制作电池时容易压碎,所以压实密度一般在3.6g/cm

本发明的技术方案通过采用常规掺杂和非常规掺杂相结合的干混共掺杂技术、特有的组合包覆技术、单晶形貌和合理的粒度范围相结合的控制技术、过细粉料含量的控制技术,以上多种技术紧密结合,使产出的钴酸锂正极材料兼顾高倍率、高压实、高电压的性能。

常规掺杂元素可以提高钴酸锂的倍率性能和循环寿命;非常规掺杂元素一方面可以促进锂离子传导,提升倍率性能,另一方面也可以起到表面包覆的效果,提升高电压性能。特有的组合包覆技术包括Co(OH)

与现有技术相比,本发明的优点在于:

1. 本发明所制备的钴酸锂正极材料,化学成分和物相成分均匀,粒度及形貌易于控制,电化学性能优良,具有高倍率、高压实、高电压的特点。

2. 本发明的技术方案采用了常规掺杂和非常规掺杂相结合的干混共掺杂技术、特有的组合包覆技术、单晶形貌和合理的粒度范围相结合的控制技术、过细粉料含量的控制技术,以上四种技术紧密结合,采用环环相扣,步步推进的方式,实现产出的钴酸锂正极材料兼顾高倍率、高压实、高电压的性能。

3. 本发明的合成流程简单,反应易于控制,能显著提高产品的一致性,从而保证不同批次产品的质量稳定,且对设备要求不高,操作简便,具有较高的生产效率。

综上所述,本发明的制备方法具有工艺简单易控、效率高等特点,且产品成分均匀、质量稳定、物化性能及电性能均表现优异。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

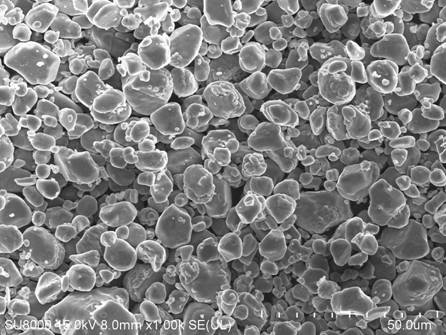

图1为实施例1制备得到的钴酸锂正极材料的SEM图。

图2为实施例2制备得到的钴酸锂正极材料的SEM图。

图3为对比例1制备得到的钴酸锂正极材料的SEM图。

图4为对比例3制备得到的钴酸锂正极材料的SEM图。

图5为对比例4制备得到的钴酸锂正极材料的SEM图。

具体实施方式

为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本文发明做更全面、细致地描述,但本发明的保护范围并不限于以下具体实施例。

除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

实施例1:

一种本发明的高倍率、高压实、高电压的钴酸锂正极材料,其粒径D50为8.5μm,比表面积为0.30m

本实施例的高倍率、高压实、高电压的钴酸锂正极材料的制备方法,包括以下步骤:

(1)将四氧化三钴、碳酸锂、TiO

(2)将步骤(1)得到的一次混合料置于空气气氛中进行烧结,一次烧结的具体过程包括:通气量为15m

(3)将步骤(2)得到的一烧分级料与包覆物按照一定的配比进行配料,之后采用高速混合机进行混合得到二次混合料;包覆物为Co(OH)

(4)将步骤(3)得到的二次混合料置于空气进行烧结,二次烧结过程的具体操作包括:通气量为6m

实施例2:

一种本发明的高倍率、高压实、高电压的钴酸锂正极材料,其粒径D50为9.5μm,比表面积为0.28m

本实施例的高倍率、高压实、高电压的钴酸锂正极材料的制备方法,包括以下步骤:

(1)将碳酸钴、氢氧化锂、Al

(2)将步骤(1)得到的一次混合料置于空气气氛中进行烧结,一次烧结的具体过程包括:通气量为18m

(3)将步骤(2)得到的一烧分级料与包覆物按照一定的配比进行配料,之后采用高速混合机进行混合得到二次混合料;包覆物为Co(OH)

(4)将步骤(3)得到的二次混合料置于空气气氛中进行烧结,二次烧结过程的具体操作包括:通气量为8m

对比例1:

本对比例的钴酸锂正极材料的制备方法,与实施例1基本相同,区别仅在于步骤(1)没有加入非常规掺杂元素Ce,其他操作步骤与实施例1完全相同,步骤(1)的具体过程为:将四氧化三钴、碳酸锂、TiO

本对比例制备的钴酸锂正极材料,其D50为8.7μm,比表面积为0.29m

表1 对比例1和实施例1正极材料产品的物性和电化学性能比较

从表1的结果可以看出,对比例1没有加入掺杂元素Ce制备得到的高倍率、高压实、高电压的钴酸锂正极材料与实施例1得到的产品比较,实施例1得到的产品其高电压下的容量和循环性能有明显提升,同时倍率性能也有显著改善。这说明本发明选用非常规离子半径大的元素Ce,在一次烧结时加入,一方面大部分离子半径大的元素掺杂取代Co

对比例2:

本对比例的钴酸锂正极材料的制备方法,与实施例1基本相同,区别仅在于步骤(3),没有加入Y

本对比例制备的高倍率、高压实、高电压的钴酸锂正极材料,其D50为8.6μm,比表面积为0.30m

表2 对比例2和实施例1正极材料的物性和电化学性能比较

从表2的结果可以看出,对比例2没有加入Y

对比例3:

本对比例的钴酸锂正极材料的制备方法,与实施例1基本相同,区别仅在于步骤(2)的一次烧结条件不同,其他操作步骤与实施例1完全相同,本对比例中,步骤(2)的烧结条件为:将步骤(1)得到的一次混合料置于空气中进行烧结,一次烧结的具体过程包括:通气量为15m

本对比例制备的高倍率、高电压的钴酸锂正极材料,其SEM图如图4所示,其D50为7.1μm,比表面积为0.42m

表3 对比例3和实施例1正极材料产品的物性和电化学性能比较

本对比例的SEM照片如图4所示。由图4可看出,该材料为多晶形貌的钴酸锂,由于团聚体颗粒容易压碎,所以制作全电池制作时压实密度在3.6g/cm

对比例4:

本对比例的钴酸锂正极材料的制备方法,与实施例1基本相同,区别仅在于步骤(2)和步骤(4)不同,本对比例中将流化床式气流粉碎分级一体机换成了流化床式气流粉碎机,两个步骤都取消了分级。步骤(2)的具体过程为:将步骤(1)得到的一次混合料置于空气中进行烧结,一次烧结的具体过程包括:通气量为15m

本对比例制备的钴酸锂正极材料,其SEM图如图5所示,其D50为8.6μm,比表面积为0.31m

表4 对比例4和实施例1正极材料产品的物性和电化学性能比较

本对比例的材料SEM图如图5所示。由图5可看出,该材料是单晶形貌,也实现了全电池制作时3.90g/cm

从表4的结果可以看出,对比例4的产品与实施例1得到的产品比较,对比例4的产品循环性能明显变差。这主要是因为对比例4的产品存在细粉颗粒,这些细粉颗粒在高电压下容易与电解液发生电化学副反应,造成高电压下循环性能的劣化。而实施例1在步骤(2)采用流化床式气流粉碎分级一体机进行粉碎和分级,该过程中产生的过细粉料(粒径小于0.5μm的细粉)被脉冲清灰收尘器收集下来,不进入二次配料和混料的过程,这在源头上有利于控制成品中的细粉颗粒。此外在步骤(4)也采用流化床式气流粉碎分级一体机进行粉碎和分级,该过程中产生的过细粉料(粒径小于0.5μm的细粉)再一次被脉冲清灰收尘器收集下来。因此实施例1通过在步骤(2)和步骤(4)均采用流化床式气流粉碎分级一体机进行粉碎和分级,在保证高倍率、高压实、高电压的钴酸锂正极材料的D50满足要求外,采用双重的保护,严格控制产品中的粒径小于0.5μm的细粉含量。实施例1的产品,粒度测试的结果中D0的数值为1.5μm,远远大于0.5μm,所以本发明产品不存在细粉颗粒,有利于提高正极材料使用过程中的安全性能和循环性能。

对比例5:

本对比例的钴酸锂正极材料的制备方法,与实施例1基本相同,区别仅在于步骤(3),没有加入Y

本对比例制备的钴酸锂正极材料,其D50为8.7μm,比表面积为0.31m

表5 对比例5和实施例1正极材料产品的物性和电化学性能比较

由于对比例5没有加入Y

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高倍率、高压实、高电压钴酸锂正极材料的制备方法

- 一种高压实的高倍率型高电压钴酸锂正极材料的制备方法