一种色差检测设备及其使用方法

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及色差识别技术领域,具体涉及一种色差检测设备及其使用方法。

背景技术

目前,在工业产品的生产过程中,使产品种类多样性,将产品做成不同颜色;现阶段国内企业对产品颜色的检测主要依靠人工目测法或精确度较低的灰卡、色差仪等设备,导致色差判断存在主观及客观因素导致的不稳定性的问题:

(1)人工目测存在主观因素,易受视力、光线、情绪等影响,并且长时间的人眼分选势必会造成人眼的疲劳,进而导致工作效率下降或误检率增加;

(2)人工目测及普通检测设备会受到环境光源、观察角度、背景色等客观因素的影响;

(3)对于色差较小的颜色可能较难区分,对光伏电池的色差分选主要依靠人工肉眼进行识别,不仅精确度低、耗时长,而且人工分选效率低、成本高;

(4)人工进入生产线存在一定的安全隐患,人力成本较高,人工检测存在一定的误差,且检测数据只能人工进行记录,无法实时传输反馈。

因此,急需提供一种机器识别色差、检测环境稳定、精度高的色差检测设备来解决上述问题。

发明内容

本发明的发明目的是提供一种色差检测设备及其使用方法。

为达到上述发明目的,本发明采用的技术方案是:一种色差检测设备,包括上料机构,其包括用于储料的上料转盘以及用于上料的上料机械手;所述上料转盘沿圆周方向均匀设置有若干个用于放置工件的上料储料位,所述上料机械手为可释放的抓取工件并可升降的抓取装置;

检测机构,其包括至少一个检测通道,每个检测通道均包括移载单元、视觉引导装置、色差检测机构以及自检装置;所述移载单元包括载具以及控制载具移动的驱动单元;所述自检装置用于视觉引导装置以及色差检测机构的标定,其包括标定板以及自检夹爪气缸,所述标定板固定在所述载具上,标定板上套设有可拆卸的防尘套;

控制系统,接收所述检测机构的检测数据,并根据等级筛分标准以及检测数据对工件进行等级筛分;

分类机构,接收所述控制系统下达的等级筛分信息,对检测后的工件进行分类操作。

优选地,所述分类机构包括中转机械手、中转下料区、分类机械手以及分类下料区;所述中转下料区被划分为多个阵列分布的下料工位,所述分类下料区被划分为多个阵列分布的下料储料位。

优选地,所述视觉引导装置包括位于所述载具上方并开设有透光孔的通光部,设在透光孔上方的至少一个的视觉传感器以及设在视觉传感器处的光源;所述视觉传感器与所述透光孔对应设置,以使视觉传感器的视野自其所对应的透光孔透出。

优选地,所述色差检测机构位于所述视觉引导装置与所述分类机构之间,所述自检夹爪气缸位于色差检测机构与视觉引导装置之间。

优选地,所述载具上设有定位结构,定位结构由真空吸盘以及定位销组成;所述真空吸盘上设有真空口以及与真空口连通且内部设有过滤网的真空腔,真空吸盘的上表面复合有用于接触工件的海绵。

本发明还请求保护一种色差检测设备的使用方法,包括以下步骤,

S100上料机构进行上料操作,将待检测工件从上料转盘移至移载单元;

S200检测机构对固定在移载单元上的工件进行检测,并将检测数据上传至控制系统;

S300分类机构将检测后的工件进行收料操作,并根据控制系统发布的等级筛分信息并对检测后的工件进行分类操作。

优选地,所述步骤S200具体为:

S210移载单元于第一工位接收工件,载具通过定位销与真空吸盘对工件进行定位;

S220移载单元将工件移至第二工位,视觉引导装置对工件进行二维形态中心点捕捉,并将数据传送至色差检测机构;

S230移载单元将工件移至第三工位,色差检测机构对工件进行色差检测,并将检测数据上传至控制系统;

S240控制系统接收检测机构上传的检测数据,并将其进行等级筛分。

优选地,所述步骤S240中等级筛分包括初筛分与细筛分;所述初筛分将检测后的工件划分为成品与回收品两类,所述细筛分将成品筛分为一级、二级和三级,将回收品筛分为瑕疵与未检出。

优选地,所述步骤S300具体为:

S310中转机械手将检测后的工件从移载单元移至中转下料区,并进行初筛分工作,将检测后的工件分别移至中转下料区的成品区与回收区;

S320分类机械手将工件从中转下料区移至分类下料区,并进行细筛分工作,将成品区的工件移至分类下料区的一级储料位、二级储料位和三级储料位,将回收区移至分类下料区的瑕疵储料位与未检出储料位。

优选地,还包括步骤S400色差检测机构的色差自检与校准,具体为:

S410控制系统设定自检时间,到达设定时间,控制系统控制上料机械手,中转机械手以及分类机械手停止工作;

S420移载单元移至第四工位,自检夹爪气缸取下套设在标定板上的防尘套;

S430移载单元移至第二工位,视觉引导装置对标定板对工件进行二维形态中心点捕捉,并将数据传送至色差检测机构;

S440移载单元移至第三工位,色差检测机构对标定板进行色差检测,并将检测数据上传至控制系统;

S450控制系统对比色差检测机构上传的Lab反馈值,并判断色差检测机构是否需要进行校准;

S451若是,则对色差检测机构进行校准操作,校准操作完成后移载单元移至第四工位,自检夹爪气缸将防尘套放回标定板上,控制系统控制上料机械手,中转机械手以及分类机械手开始工作;

S452若否,移载单元移至第四工位,自检夹爪气缸将防尘套放回标定板上,控制系统控制上料机械手,中转机械手以及分类机械手开始工作。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

1、本发明的色差检测设备具有自检装置,可以实现设备本身的色差自检,避免色差判断的偏差,增加了检测的准确性;

2、本发明通过控制系统计算出产品的颜色、尺寸以及缺陷,并对其进行客观,准确,高效,量化的分析与分类,改变了老旧工艺的不确定性和主观感受影响导致的问题,满足了对现代化生产设备的需求;

3、本发明增设了上料储料位与下料储料位,增设储料功能,无需工作人员持续搬运,大大节省了人工成本;

4、本发明中等级筛分包括初筛分与细筛分,减少了机械臂进行大跨度升降操作,有效降低了驱动功率,既节能还减少了系统震动及噪声,同时保证等级筛分的平稳度,安全可靠;

5、本发明的方法简单易行,成本较低,适于推广应用。

附图说明

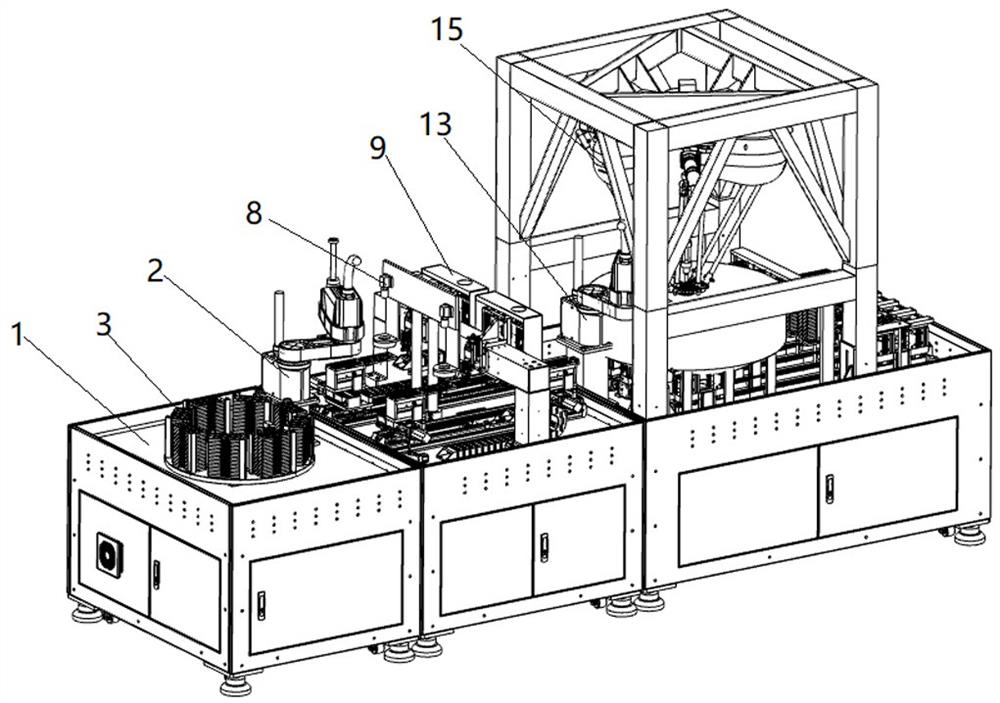

图1是本发明实施例1的结构示意图;

图2是本发明实施例1上料机构的结构示意图;

图3是本发明实施例1检测机构的结构示意图;

图4是本发明实施例1分类机构去除机架的结构示意图。

其中:1、上料转盘;2、上料机械手;3、上料储料位;4、载具;5、驱动单元;6、真空吸盘;7、通光部;8、视觉传感器;9、色差检测机构;10、防尘套;11、自检夹爪气缸;12、第五工位;13、中转机械手;14、中转下料区;15、分类机械手;16、分类下料区;17、下料储料位;18、下料工位。

具体实施方式

下面结合附图及实施例对本发明作进一步描述。

实施例1

请参照图1,本实施例主要介绍一种色差检测设备,包括机架,机架上设有上料机构、检测机构、分类机构以及控制系统;所述控制系统用于控制上述各机构的运行,接收检测机构的检测数据,并根据等级筛分标准以及检测数据对工件进行等级筛分;

请参照图2,所述上料机构包括用于储料的上料转盘1以及用于上料的上料机械手2;所述上料转盘1沿圆周方向均匀设置有若干个用于放置工件的上料储料位3,所述上料机械手2为通过真空吸盘6可释放的抓取工件并可升降设置的抓取装置;通过设计所述上料储料位3可以实现批量上料,带有储料功能的设计大大节约了上料时间;

请参照图3,所述检测机构包括两组检测通道,每组检测通道均包括移载单元、视觉引导装置、色差检测机构9以及自检装置,

所述移载单元包括载具4以及控制载具4移动的驱动单元5,如图3所示,所述移载单元在第一工位进行上料,在第五工位12进行下料;所述载具4上表面设有用于定位工件的定位结构;所述定位结构包括真空吸盘6以及定位销,真空吸盘6上设有真空口以及与真空口连通且内部设有过滤网的真空腔,过滤网能够避免灰尘、杂物等堵塞真空口,延长真空吸盘6的使用寿命;所述真空吸盘6的上表面还复合有用于接触工件的海绵,使用时对工件的外观没有要求,能够稳定的吸附表面凹凸不平的产品;

所述视觉引导装置包括位于载具4上方并开设有透光孔的通光部7,设在透光孔上方的至少一个视觉传感器8以及设在视觉传感器8处的光源;所述视觉传感器8与所述透光孔对应设置,以使视觉传感器8的视野自其所对应的透光孔透出;通过所述视觉引导装置可以定位工件的位置和方向,将工件与指定的公差进行比较,并确保工件处于正确的角度;

所述色差检测机构9位于所述视觉引导装置与所述分类机构之间,所述自检夹爪气缸11位于色差检测机构9与视觉引导装置之间;所述自检装置用于视觉引导装置以及色差检测机构9的标定,其包括标定板以及自检夹爪气缸11,所述标定板固定在所述载具4上,标定板上套设有可拆卸的防尘套10,防尘套10可以避免灰尘、金属屑以及杂物对标定板产生影响,保证标定的准确性;

请参照图4,所述分类机构包括中转机械手13、中转下料区14、分类机械手15以及分类下料区16;所述中转机械手13用于将工件从移载单元移至所述中转下料区14,中转下料区14被划分为多个阵列分布的下料工位18;所述分类机械手15用于将工件从中转下料区14移至所述分类下料区16,并进行初筛分;所述分类下料区16被划分为多个阵列分布的下料储料位17,并进行细筛分;更具体的,所述分类下料区16与中转下料区14下方均设有传输装置,其包括用于可升降的顶降工件并可移动的设置的驱动装置,当中转下料区14区的工件过多时,可以将工件部分转移至分类下料区16;所述分类机械手15采用蜘蛛机械手,可以实现高速作业。

实施例2

本实施例主要介绍一种色差检测设备的使用方法,由如下步骤组成,

S100上料机构进行上料操作,将待检测工件从上料转盘移至移载单元。

S200检测机构对固定在移载单元上的工件进行检测,并将检测数据上传至控制系统;

其中,步骤S200包括:

S210移载单元于第一工位接收工件,载具通过定位销与真空吸盘对工件进行定位;

S220移载单元将工件移至第二工位,视觉引导装置对工件进行二维形态中心点捕捉,并将数据传送至色差检测机构;

S230移载单元将工件移至第三工位,色差检测机构对工件进行色差检测,并将检测数据上传至控制系统;

S240控制系统接收检测机构上传的检测数据,并将其进行等级筛分;

更具体的,步骤S240中等级筛分包括初筛分与细筛分;所述初筛分将检测后的工件划分为成品与回收品两类,所述细筛分将成品筛分为一级、二级和三级,将回收品筛分为瑕疵与未检出。

S300分类机构将检测后的工件进行收料操作,并根据控制系统发布的等级筛分信息并对检测后的工件进行分类操作。

其中,步骤S300包括:

S310中转机械手将检测后的工件从移载单元移至中转下料区,并进行初筛分工作,将检测后的工件分别移至中转下料区的成品区与回收区;

S320分类机械手将工件从中转下料区移至所述分类下料区,并进行细筛分工作,将成品区的工件移至分类下料区的一级储料位、二级储料位和三级储料位,将回收区移至分类下料区的瑕疵储料位与未检出储料位。

S400色差检测机构的色差自检与校准,

其中,步骤S400具体为:

S410控制系统设定自检时间,到达设定时间,控制系统控制上料机械手,中转机械手以及分类机械手停止工作;

S420移载单元移至第四工位,自检夹爪气缸取下套设在标定板上的防尘套;

S430移载单元移至第二工位,视觉引导装置对标定板对工件进行二维形态中心点捕捉,并将数据传送至色差检测机构;

S440移载单元移至第三工位,色差检测机构对标定板进行色差检测,并将检测数据上传至控制系统;

S450控制系统对比色差检测机构上传的Lab反馈值,并判断色差检测机构是否需要进行校准;

S451若是,则对色差检测机构进行校准操作,校准操作完成后移载单元移至第四工位,自检夹爪气缸将防尘套放回标定板上,控制系统控制上料机械手,中转机械手以及分类机械手开始工作;

S452若否,移载单元移至第四工位,自检夹爪气缸将防尘套放回标定板上,控制系统控制上料机械手,中转机械手以及分类机械手开始工作。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对上述实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的上述实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种色差检测设备及其使用方法

- 一种印刷玻璃的色差检测设备