通过匹配槽切换时的电压增益来无缝切换功率转换器的谐振槽

文献发布时间:2023-06-19 12:14:58

技术领域

本发明涉及DC-DC谐振功率转换器,特别涉及具有多个谐振槽(resonant tank)的转换器。

背景技术

功率转换器可用于运输、电信、医疗和可再生能源系统以及其他应用。对于某些应用,需要高可靠性和容错型电源转换器。功率转换器可用于对电动汽车(ElectricVehicle,EV)上的电池进行充电和放电,但是需要高效率来增加EV范围,例如每次充电的公里数。数据中心可能需要容错型功率转换器,以便在功率转换器内发生故障时继续为服务器供电。

基于较早的硅半导体的较旧的功率转换器可以处理大电流,但是又大又笨重,并且效率比期望的低。诸如氮化镓(GaN)之类的新型第三代半导体(3Gen)可以更快速地切换,从而实现更紧凑、更高效率的系统。但是,这些较新的半导体器件(如3Gen)往往更容易受到大电流的损坏。

特别是,当功率转换器开始工作(称为初始化或启动)时,会发生电流涌入功率转换器的输入端。此初始电流涌(称为涌浪电流(inrush current))被定义为导通时汲取的瞬时高输入电流。此涌浪电流可能会很高,以至于涌浪电流流过时会损坏新型半导体器件(如3Gen)。

DC-DC功率转换器将一个直流(DC)电压转换为不同的DC电压。输入和输出DC电压的隔离可以通过使用变压器来实现,变压器将初级侧的交流(AC)电流转换为次级侧另一交流电流。晶体管可以快速调制输入DC电压,以对包括变压器初级绕组的谐振电路进行充电或激活,从而从DC输入产生初级侧AC电流。次级侧的整流器电路可以转换通过变压器耦合的AC电流,以对输出电容器充电,产生输出DC电压。

变压器的初级绕组充当电感器,可以在初级侧电流环路中添加电容器和另一个电感器,以形成谐振回路。可以为输入晶体管的期望开关频率选择电容和电感值,以提高效率。这些DC-DC功率转换器被称为谐振功率转换器。

谐振转换器在启动时会吸收大的涌浪电流,导致损坏调制DC输入电压的晶体管。由较新技术构造的晶体管尤其容易受到损坏。特别是3Gen晶体管往往具有较低的涌浪电流额定值,因此需要使用具有较低磁比(magnetic ratios,m比)的谐振槽,会降低功率转换器的效率。

由于线电网电压(line voltage)的干扰,可能会在输入电压上发生电压骤降,需要电压增益提升来进行补偿。具有较高电压增益裕度(特定槽的最大电压增益–最小电压增益)的功率转换器可以快速响应并提供升压,但是这些高电压增益裕度(margin)转换器的效率低于低电压增益裕度转换器。在谐振功率转换器的高涌浪电流、低电压增益裕度、较高效率、和低涌浪电流、高电压增益裕度、较低效率之间需要权衡。

数据中心可以并联使用多个功率转换器,每个功率转换器都具有一个变压器和整流器驱动输出。然后,均流(current sharing)或负载平衡电路组合来自并行转换器的电流以驱动数据中心负载。但是,单个动率转换器的设计是在以50%的设计负载驱动时达到峰值效率,因此当2个并行转换器驱动相同的负载时,每个并行转换器仅驱动25%的负载,从而降低了效率。均流电路往往很复杂,并会引入新的故障点。所以较好的方案就是使用单个功率转换器来避免使用均流或负载平衡电路。

单个功率转换器可以有多个谐振槽电路(resonant tank circuit),这些谐振槽电路并行地驱动变压器的相同初级绕组。两个谐振槽可以有不同的电气特性,例如磁比(m比)和质量系数(Q)。当达到预定的电压或电流时,可以切换槽。但是,在此预定电压或电流下,两个槽的电压增益可能不相等,导致在切换槽时输出上的突然电压变化。这种突然的电压变化会在槽切换期间引起电流尖峰,这是不希望的。这种突然的电流尖峰和电压偏差会给开关晶体管和谐振槽组件带来应力,从而降低其预期寿命。

期望有一种谐振功率转换器,其具有多个级联在一起而不是并联的槽(tank)。期望有一种启动槽,其以较低的效率为代价而被调整到较低的涌入电流,而第二槽具有较高的效率,但是在启动时无需处理高的涌入电流。期望能无缝地切换槽而不会突然改变输出电压。期望槽切换没有电流尖峰和电压偏差。

附图说明

图1显示效率槽和辅助槽的增益-功率-频率特性。

图2显示效率槽轮廓和辅助槽轮廓的相交的最佳相截轮廓的示意图。

图3突出显示沿辅助槽轮廓的状态转换,并在最佳相截轮廓处切换到效率槽轮廓。

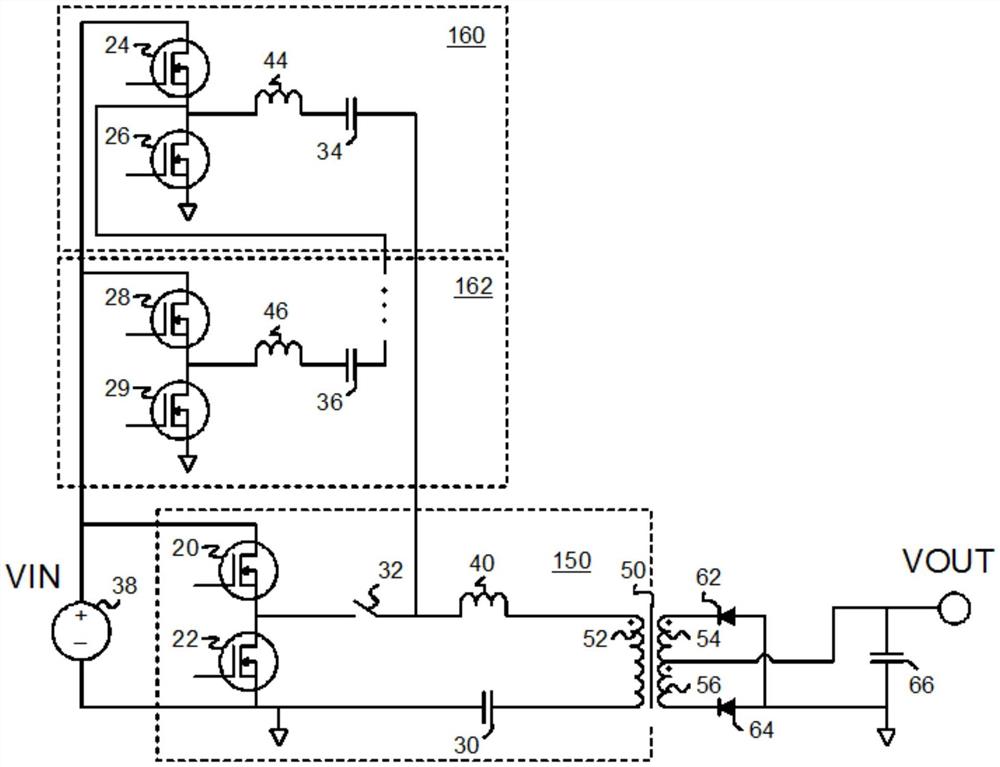

图4是谐振功率转换器中级联槽的电路图。

图5是2个槽级联功率转换器的示意图,突出显示控制器的电流和电压检测。

图6是2个槽级联功率转换器的示意图,突出显示控制器驱动开关信号以控制功率转换器的状态。

图7更详细地显示控制器。

图8是初级电流传感器的示意图。

图9A-9B显示通过使用级联槽来减小涌浪电流的模拟波形。

图10A-10B是级联槽功率转换器在最佳相截轮廓处从启动到槽切换的运行流程图。

图11突出显示效率槽中的一个故障。

图12显示当需要强制槽切换时在功率平面上的状态投影图。

图13显示功率平面与效率槽轮廓和辅助槽轮廓相交的横截面。

图14显示在强制槽切换期间调节开关频率以最小化输出电压偏差的动态轮廓线的曲线图。

图15A-15B显示在故障处理期间强制槽切换的流程图。

图16A-16B显示当强制切换到辅助槽时减小的涌浪电流。

图17显示效率槽故障的修复。

具体实施方式

本发明涉及谐振功率转换器的改进。以下描述以使本领域普通技术人员能够制造和使用在特定应用及其要求的上下文中所提供的本发明。对本领域技术人员而言,对优选实施例的各种修改将是显而易见的,本发明定义的一般原理可以应用于其他实施例。因此,本发明并不限于所示和所述的特定实施例,而是应被赋予与本发明披露的原理和新颖特征一致的最宽范围。

发明人意识到,与每个变压器并联两个谐振槽是浪费的,因为每个槽都需要诸如电感器和电容器之类的大部件。两个槽有多个电感器和电容器会产生自谐振和槽之间的振荡问题,这些问题可能会影响运行并使设计复杂化。

发明人建议在两个槽之间共享部件。这两个槽不是并联连接,而是级联在一起(cascaded together)。第一槽的电感器和电容器也被第二槽使用。因此,由于第二槽的电感被加到第一槽的电感上,所以第二槽中的附加电感器和电容器不必那么大。第二个槽的电感的大小是两个槽的L值之间的增量差,而不是完整尺寸L值。因此,当槽级联在一起而不是并联时,第二槽可以使用较小的电感器。

第一谐振槽被设计为具有高效率但是较低的电流和较差的电压调节。该第一谐振槽在本文中被称为“效率槽”,在需要小的励磁电流时在正常稳态运行期间使用。

第二谐振槽被设计为具有较高的电流但是具有较低的效率。第二谐振槽具有更好的电压调节。这种更好的电压调节在启动或发生电压骤降时很有用。该第二槽在本文中被称为“辅助槽”。

图1显示效率槽和辅助槽的增益-功率-频率特性。在设计过程中选择效率槽的电感(L)和电容(C)值,以较低电流和较差电压调节为代价,提供高效率。将两个槽的电压增益绘制为施加到晶体管栅极的信号从而调节直流输入电压的开关频率和输出功率的函数。

效率槽轮廓110是相对平坦的,对于高于200kHz的大多数频率具有大约1的增益。在接近单位增益的情况下工作,可使效率槽以较高的效率工作,频率范围宽,但对于任何给定的输出功率,提升电流都很大。低于200kHz时,效率槽轮廓110在低功率下具有明显较高的增益,而在高功率下增益下降。

辅助槽轮廓120比效率槽轮廓110更明显地偏离单位增益。辅助槽轮廓120在高频和高功率下具有低得多的电压增益。该增益下降使转换器可以使用辅助槽在较窄的频率范围内调节输出电压。在启动时,可以将高频施加到辅助槽,以向系统负载提供大电流(功率),从而更快地初始化系统。

在低于200kHz的频率下,辅助槽轮廓120在高功率下也具有明显较高的增益,而在低功率下增益下降。辅助槽轮廓120比效率槽轮廓110具有更多的弯曲或弯折,特别是在高功率(2000W)时。由于其电压增益(辅助槽轮廓120)的变化远大于效率槽轮廓110的变化,辅助槽对电压偏差或电压骤降的反应灵敏。因此,辅助槽的电气特性比效率槽的电气特性更适合启动或响应电压骤降。

图2显示效率槽和辅助槽增益曲线的最佳相交轮廓的曲线图。在该曲线图中,两个槽之间的增益差或增益改变(delta gain)被绘制为y轴,而不是绝对电压增益。增益改变是图1的效率槽轮廓110和辅助槽轮廓120的y值的绝对差。在图1中,高功率、高频(2000W,600kHz)时,电压增益的差值最大,因此在图2右后方辅助槽轮廓120的高功率、高频处显示了大峰值。请注意,x轴的方向在图2中是相反的,以便更好地看到两个轮廓110、120的相交线。

辅助槽轮廓120的增益改变从右后方朝着前方和左方降低,表示两个槽的电压增益彼此接近。在最佳相截轮廓130处,增量增益为零,表示辅助槽的电压增益等于效率槽的电压增益。

在高功率和低频下,例如2000W和100kHz,效率槽比辅助槽具有更低的电压增益,因此效率槽轮廓110在2000W、100kHz处显示峰值。

发明人已经认识到,当输出电压在切换时突然改变时,槽切换有一个不希望的电流尖峰。当两个槽的电压增益不相等时,输出电压必会改变。当新槽的电压增益与旧槽的电压增益不同,并且输入电压保持恒定时,则输出电压必会突然变为新值,即输入电压乘以新电压增益。

发明人认识到,如果两个槽的电压增益在切换时相等,则可以避免切换时的输出电压改变。两个槽的电压增益的相等由最佳相截轮廓130表示,其中增益改变值为零。

发明人已经开发了一种方法,该方法检测何时达到最佳相截轮廓130,然后当系统在最佳相截轮廓130的工作点运行时切换槽。由于增益改变为零,两个槽的电压增益相等,因此切换时输出电压不会发生变化。输出电压不变,切换时就不会有电流尖峰。系统以最佳相截轮廓130从辅助槽无缝切换到效率槽。

图3突出显示了沿辅助槽轮廓在最佳相截轮廓处切换到效率槽轮廓的状态转换。当首先将功率施加到功率转换器时,一个高频如600kHz会被施加到驱动辅助槽的调制晶体管上。驱动效率槽的调制晶体管被禁用。由于辅助槽级联到效率槽,因此,辅助槽使用效率槽的电感器和电容器以获得更大的组合电感和电容。施加到辅助槽的高开关频率提供了高功率,例如辅助槽轮廓120顶部附近的初始状态1所示。对于初始状态1会产生较大的增益改变。

在一段时间之后,当前的系统状态能通过例如对输入和输出电压进行采样并从输出电流和输出电压确定功率来观察。随着系统负载被通电,功率可能会降低,随着功率和电压增益改变(delta voltage gain)的下降,控制器可以降低开关频率。系统转换到辅助状态2。随着系统继续稳定并且功率和增益改变减小,控制器再次降低开关频率,并进入另一个辅助状态2。当控制器继续降低开关频率并降低功率消耗时,沿着辅助槽轮廓120进入一系列连续的辅助状态2。这些辅助状态2沿着辅助槽轮廓120的确切路径可能会随条件变化(例如系统负载在不同时间打开和关闭)而变化,某些辅助状态2可能会比其他辅助状态2经历更多的时间,例如当负载增加时。

最终,辅助槽增益接近效率槽在这些功率和频率条件下的增益。辅助槽与效率槽之间的增益改变或增益差会减小,直到计算出的增益在最佳相截轮廓线130处匹配为止。当达到最佳相截轮廓线130的状态(例如切换状态3)时,切换槽。应用于辅助槽的调制晶体管的相同开关频率应用于效率槽的晶体管。辅助槽的调制晶体管停止切换。因此,效率槽开启,辅助槽关闭。

功率转换器能无缝地切换槽,输出电压维持不变,这由于两个槽使用相同的开关频率,而两个槽的电压增益相等其由于沿最佳相截轮廓130的增益改变为零,而负载功率是假设保持恒定的,可以认为在相当短时间内切换槽。在切换点,两个槽的电气特性相同,最大程度地减少了系统干扰。

在切换状态3之后,辅助槽不再运行,但效率槽在运行。效率槽开始运行。观察当前系统状态,例如通过对输入和输出电压进行采样,并将测得的电压增益与预期的电压增益进行比较。效率槽的增益开始变化,开始远离辅助槽的增益,因此绝对增益改变增加。一个或多个效率状态4沿着效率槽轮廓110出现。最后达到稳态5。效率槽达到目标增益值,以至输出电压被调节到目标值。在这些低频状态下,效率槽的增益远离辅助槽的增益,因此在稳态5的绝对增益改变比在中间状态4要高。

系统可以跟踪从初始状态1到稳态5的各种路径。随着系统上电,开关频率逐渐降低,沿辅助槽轮廓120的路径上可能出现几个辅助状态2。当在最佳相截轮廓130上检测到切换状态3时,执行槽切换。然后沿着效率槽轮廓110出现一个或多个效率状态4,直到达到稳态5。

辅助状态2的路径可以在最佳相截轮廓130的不同点上到达最佳截取轮廓130,所述不同点表示不同组合的开关频率和功率。每次上电可能不同,在不同的时间点有不同的负载,导致辅助槽轮廓120的不同路径。通过检测最佳相截轮廓130(而不是固定电压点),功率转换器具有灵活性,可以适应不同的负载条件和上电顺序,这些对于复杂的实际系统负载是可能发生的。

由于槽切换是沿着最佳相截轮廓130发生的,其中两个槽之间的电压增益匹配,从而防止了切换时的电压和电流尖峰,因此涌浪尖峰减少,保护了新一代半导体器件免受损坏。该系统以稳定的方式运行,因为通过匹配切换点处的槽的电压增益而避免了切换时的电压偏差。启动时,辅助槽可获得较小的涌浪电流,而切换后,效率槽可获得较小的励磁循环电流(magnetizing circulating current)。

图4是谐振功率转换器中级联槽的电路图。DC输入电压VIN由电压源38提供,被施加到级联在一起的谐振槽160、162、150上。

效率槽150有一个通过变压器50的初级绕组52的电流回路。该电流回路包括谐振电容器30、初级绕组52的磁化电感和泄漏电感器40。当开关32闭合,具有开关频率的交变信号被施加到调制晶体管20、22的栅极时,谐振电容器30通过调制晶体管20、开关32、泄漏电感器40、初级绕组52从VIN充电,并通过开关32、泄漏电感器40、初级绕组52由调制晶体管22放电。施加到调制晶体管20、22栅极上的开关信号是互补或非重叠脉冲,因此调制晶体管20、22在任何时候都只有一个导通,而另一个关断。

效率槽150比辅助槽160、162具有更高的磁(m)比,因为谐振电感器44、46与泄漏电感器40串联,增加Lr而减小m=Lm/Lr,其中Lm是初级绕组52的电感,Lr是与Lm串联的其他电感的总和。

由于效率槽150比与效率槽150级联的辅助槽160、162有更高的m比,所以当仅效率槽150工作时,磁化电感(magnetizing inductance)的比例更高,使得小的磁化循环电流通过变压器50,导致减少的循环能量和更好的效率。

当将开关频率施加到一个或多个辅助槽160、162而不是施加到效率槽150时,则串联谐振电感Lr更高,因为Lr是谐振电感器44、46的电感之和。较高的Lr导致较低的m比,对于给定的环路电流,通过变压器50耦合的能量较少,因此效率较低。但是,较高的增益会提供较小的涌浪电流和更好的调节能力,这对于启动或从输入电压骤降中恢复非常理想。

在典型的控制方案中,在任何时间仅将开关频率应用于一个槽。其他槽的开关晶体管的栅极未被脉冲,保持禁用状态,例如接地。例如,当需要更好的调节来补偿电压骤降时,将开关信号施加到晶体管24、26的栅极,而将晶体管28、29和20、22的栅极接地。晶体管24栅极上的开关信号和施加到晶体管26栅极上的开关信号互补,因此对于高脉宽,晶体管24导通,而晶体管26关断,从而通过谐振电感器44对电容器34进行充电。在低脉宽时,晶体管24关断,晶体管26导通,从而使电容器34通过谐振电感器44放电。

由于电容器34连接到效率槽150中的泄漏电感器40,所以当电容器34通过施加到晶体管24、26的开关频率被充电和放电时,电流连接到初级绕组52中。通过初级绕组52的环路电流通过变压器50在次级绕组54、56中感应出电流。随着初级电流在方向上交替,次级绕组54、56中的感应电流也改变方向。

当在槽之间切换时,这种级联的谐振槽拓扑结构节省了存储在谐振组件30、40、34、44、36、46中的能量。特别是,这种通用的电容器架构消除了在切换槽时沿电流环路为所有谐振电容器通电的必要性,从而进一步抑制了切换应力。

当感应的次级电流在次级绕组54、56中向上流动时,来自接地的电流流过二极管64进入次级绕组54、56,但是被二极管62阻断,从而迫使感应电流流向输出VOUT,为输出电容器66充电。当感应的次级电流在次级绕组54、56中向下流动时,来自接地的电流流过二极管62进入次级绕组54、56,但被二极管64阻断,从而迫使感应电流流向输出VOUT,以对输出电容器66充电。

在稳态时,当需要高效率时,晶体管24、26和28、29的栅极接地,而开关信号被施加到效率槽150中的晶体管20、22的栅极。因为没有电流流过谐振电感器44、46,它们被有效地从电路中移除,Lr仅包括泄漏电感器40,而不包括谐振电感器44、46。m比增加并且效率提高。

正常运行时开关32保持闭合,当检测到晶体管20、22故障时则断开。在故障处理期间,开关32允许隔离晶体管20、22,如稍后在图11、15A中描述的。

当期望较小的涌浪电流时,例如在启动时,将开关信号施加到辅助槽162中的晶体管28、29,而将晶体管24、26和20、22接地。然后,辅助槽160、162和效率槽150全部级联在一起。晶体管28、29通过谐振电感器46将电流泵入和流出电容器36。由于电容器36也连接到下游槽,例如辅助槽160,所以电容器36上的泵浦动作也通过谐振电感器44连接到电容器34,然后通过泄漏电感器40到达初级绕组52并到达谐振电容器30。

当辅助槽162中的晶体管28、29切换时,由于有3L(谐振电感器44、46和泄漏电感器40)与变压器50串联,转换器形成一个具有最低m比的LCLCLLC谐振器。

当辅助槽160中的晶体管24、26切换时,由于有2L(谐振电感器44和泄漏电感器40)与变压器50串联,转换器形成了一个具有中间m比的LCLLC谐振器。

当效率槽150中的晶体管20、22切换时,由于只有1L(漏电感器40)与变压器50串联,转换器形成了一个具有最高m比的LLC谐振器。

电容器34的电容值是可选的,以匹配谐振电感器44,以在施加到晶体管24、26的期望开关频率范围上获得有效的谐振。同样,电容器36的电容值是可选的,以匹配谐振电感器46,以适用于施加到晶体管28、29的开关频率的期望范围。电容器30的电容值是可选的,以来匹配泄漏电感器40和初级绕组52的电感,以适用于施加到晶体管20、22的开关频率的期望范围。

图5是2个槽级联功率转换器的示意图,突出显示了对控制器的电流和电压感测。在该实施例中,只有一个辅助槽160与效率槽150级联。开关32(图4)由串联的隔离晶体管33、35实现,隔离晶体管33、35的衬底或体节点连接在一起并与开关晶体管20、22和泄漏电感器40隔离。次级上的二极管62、64(图4)由晶体管63、65实现。

输出功率被控制器170通过将输出电流乘以输出电压来计算。输出电流被测量为流经电阻器72(其连接到次级接地端的和晶体管63、65)的电流。流经次级绕组54、56的所有次级电流都流经电阻器72。电阻器72两端的电压降由检测器172感测,以产生次级电流感测(Secondary Current Sense,SCS)值,输入到控制器170。

检测器174感测输出电压,作为电压输出感测(Voltage Output Sense,VOS)信号,由控制器170读取。检测器174感测电阻器74两端的电压降,电阻74与电阻器76一起形成一个分压器,在输出电压VOS和次级地面之间。控制器170可以将VOS与SCS相乘以获得负载系统当前正在汲取的输出功率。VOS和SCS可以由控制器170或其他电路或例程来缩放或校准。

初级电流传感器176在谐振电容器30上感测初级电流。初级电流传感器176的电路在后面图8中示出。初级电流传感器176产生初级电流感测(Primary Current Sense,PCS)信号或值给控制器170,指示初级电流或允许控制器170计算或估计初级电流。控制器170可以使用PCS,SCS和VOS以及输入电压VIN来计算电压增益。PCS可以帮助确定功率转换器是工作在谐振状态、高于谐振状态还是低于谐振状态。电压增益可以计算为VOUT/VIN。VIN不是必需的常数。输出功率可以计算为Vout*Iout。

控制器170监视系统的当前状态,并调整开关频率或占空比以改变状态,例如对于图3所示的一系列辅助状态2。控制器170从传感器数据(VOS,SCS,PCS)确定输出功率和电压增益,并控制施加到晶体管20、22或晶体管24、26的开关频率。

由于控制器170获得输出功率、电压增益和开关频率,所以控制器170有图3的所有三个数据点以确定电流槽的当前状态。可以预先计算两个槽的电压增益,用于获得增益改变,将零增益改变的所有状态用于预定义最佳相截轮廓线130。一旦控制器170发现当前状态与最佳相截轮廓130中的一状态匹配,那么就已经到达最佳相截轮廓130,可以启动槽切换。

电压增益的计算非常耗时。通过预先计算电压增益以获得最佳相截轮廓130,控制器170避免了对电压增益的实时计算。此外,并不存储所有槽的多个电压增益组合(图1),从而减少了存储需求。最佳相截轮廓130被预先计算,然后被存储在存储器中。控制器170仅监视和比较当前状态与最佳相截轮廓线130,以确定何时需要切换槽。

图6是2个槽级联功率转换器的示意图,其突出显示了控制器驱动开关信号以控制功率转换器的状态。控制器170从图5中收集的传感器数据确定当前状态,然后调整开关信号以将功率转换器移到新状态。

控制器170激活次级SR驱动器184以分别向SR晶体管63、65的栅极产生同步整流器(SR)控制信号SR1、SR2。SR1和SR2可以是互不重叠的信号,或者是互为补充的信号。SR控制信号的频率可以与施加到初级侧晶体管的开关信号的开关频率大约相同。

控制器170还激活初级半桥(HB)驱动器182以产生到初级侧开关晶体管的开关信号。开关信号S1施加到晶体管24的栅极,而信号S2施加到辅助槽160中的晶体管26的栅极。开关信号E1施加到晶体管20的栅极,而信号E2施加到辅助槽160中的晶体管22的栅极。当信号S1、S2以开关频率施加脉冲时,信号E1、E2保持接地,以使辅助槽160与效率槽150级联。相反,当信号E1、E2以开关频率施加脉冲时,信号S1、S2保持接地以使辅助槽160禁用,从而效率槽150可以驱动变压器50。S1和S2在施加脉冲时彼此互补;同样,E1和E2施加脉冲时是互补的。这些互补信号可以有所改变,以形成不重叠的互补脉冲。

隔离晶体管33、35的栅极由开关信号SW控制,开关信号SW通常为高。当在晶体管20、22发生故障时,开关信号SW被驱动为低,关断隔离晶体管33、35,以将有故障的晶体管20、22与变压器50隔离。这种隔离允许使用辅助槽160中的晶体管24、26,驱动变压器50以进行故障恢复。

图7更详细地显示了控制器。控制器170接收感测初级和次级电流以及输出电压的传感器输入PCS、SCS和VOS。控制器170使用这些传感器输入来确定电压增益和输出功率,以确定功率转换器的当前状态。当前状态由3个变量确定—电压增益、功率和开关频率。开关频率由控制器170设置。

控制器170内部的动态频率位移控制器230跟踪当前状态,并调节开关频率以前进到一个新状态。开关频率FREQ与占空比设置DUTY一起被施加到脉宽调制(PWM)产生器240、242。当选择效率槽150时,控制器170产生高的槽选择信号SEL,而当选择辅助槽160时产生低的信号。当SEL为高时,PWM产生器240被启用,PWM产生器242通过逆变器241被禁用。PWM产生器242将S1、S2两者驱动至低,以禁用辅助槽160,而PWM产生器240产生互补信号E1、E2,其有开关频率FREQ和占空比DUTY。当SEL为低时,PWM产生器242被启用而PWM产生器240被禁用。PWM产生器240将E1、E2两者驱动至低,以禁用效率槽150中的晶体管20、22的脉冲,而PWM产生器242产生互补信号S1、S2,其有开关频率FREQ和占空比DUTY,以激活辅助槽160。S1、S2、E1、E2信号由初级HB驱动器182缓冲。

次级侧SR频率FREQ_SR和占空比DUTY_SR由控制器170发送,并施加到PWM发生器244以生成信号SR1、SR2,信号SR1、SR2被次级SR驱动器184缓冲,以驱动SR晶体管63、65的栅极。

动态频率位移控制器230还可以通过占空比控制DUTY来调节有效电压增益,以调节下一状态。DUTY是高脉宽占整个周期百分比。通过增加占空比,上拉晶体管20或24保持导通的时间更长,从而增加了输入到谐振槽的电流、电荷和能量。这种增加的能量输入还增加了次级侧整流器传递给负载的功率。互补信号E1、E2或S1、S2的高脉宽均被DUTY增加。

当动态频率位移控制器230检测到辅助槽160的电压增益等于预先计算的效率槽150的电压增益(对于当前功率和开关频率)时,则增益改变为零,最佳相截轮廓130已经达到。动态频率位移控制器230将槽选择SEL从低变为高,使PWM产生器242被禁用,并将S1、S2驱动为低,使PWM产生器240被启用,以当前的开关频率FREQ和占空比DUTY开始产生E1、E2脉冲。辅助槽160被禁用,效率槽150是唯一的启动槽。

图8是初级电流传感器的示意图。初级电流传感器176感测到通过谐振电容器30的AC电流。谐振电容器30的泵浦侧直接施加到比较器214的反相输入,而谐振电容器30的变压器侧通过电阻器202、电容器204和二极管206连接到比较器214的同相输入。电阻器210连接在比较器214的输入端,电容器212也连接在比较器214的输入端。二极管208允许来自比较器214的反相输入的电流流到电容器204的二极管侧。比较器214产生初级电流感测信号PCS,其指示初级电流值。

图9A-9B是模拟波形,其显示通过使用级联槽来减小涌浪电流。在图9A,功率转换器具有始终使用的单个槽。在启动时,初始电流飙升至+24安培。新一代半导体器件可能无法承受如此大的电流而不被损坏。

在图9B,在启动时辅助槽与效率槽一起被脉冲和级联,在一段时间之后,这些槽被切换,使得效率槽被使用,而辅助槽不使用。初始涌浪电流约为+8安培。新一代半导体器件应该能够承受减小的电流而不会受到损坏。

在该仿真中,使用图5的电路将涌浪电流减小了约2/3。在启动时出现最大开关频率和功率(600kHz,2000W)时,辅助槽轮廓120的电压增益大约为0.5,而效率槽轮廓110的电压增益约为1.0(图1),由于多种因素使得涌浪电流减小。

图10A-10B是级联槽式功率转换器从启动到最佳相截轮廓处槽切换的运行流程图。该过程可以由控制器170中的动态频率位移控制器230来实现(图7)。

当启动、上电、初始化或重置时,在步骤702,控制器计算效率槽和辅助槽的电压增益、输出功率和开关频率特性。这些特性由图1中的效率槽轮廓110和辅助槽轮廓120显示。可以预先计算和存储这些特性,而不必在每次恢复电源时重新计算。然后,在步骤704,控制器通过找到效率槽150的电压增益等于辅助槽160的电压增益的频率和功率值来确定最佳相截轮廓130。同样,最佳相截轮廓130可以被预先计算并存储。

然后,在步骤706,通过将开关频率施加到辅助槽160中的晶体管,不对效率槽150中的晶体管施加脉冲,来启动谐振功率转换器。初始开关频率可以是最大开关频率。

在图10B,在步骤708,通过感测初级和次级电流和输出电压(PCS、SCS、VOS)来确定功率转换器的当前状态。控制器根据感测到的数据计算电压增益和功率。控制器当前使用的开关频率是定义当前状态所需的第三状态变量。

控制器沿着辅助槽轮廓120比较先前状态和当前状态,确定德尔塔增益曲线的斜率。当辅助槽的增益等于效率槽的增益时,增益改变曲线的斜率等于零。还将当前输出电压与期望的输出电压设置VSET(例如VDD/2)进行比较。当斜率为负时,表示当前状态正在朝最佳相截轮廓线130向下移动,当输出电压小于电压设置VSET时(步骤710),则控制器在步骤712增加辅助槽160的电压增益。增益主要是通过降低开关频率来增加的,但也可以通过改变占空比、相对导通时间或相对相位来进行调节。开关频率可以用作粗调,占空比可以用作细调。控制器等待一段时间,然后在步骤708重新感测当前状态以进行一系列状态调整。

当斜率不为负时,表示当前状态没有朝着最佳相截轮廓线130向下移动,或者,当输出电压大于电压设置VSET时,在步骤710,则功率转换器可能接近最佳相截轮廓线。在步骤714,将测量的辅助槽160电压增益与计算的效率槽150电压增益进行比较,并将电压增益的差与一阈值进行比较。当增益差小于该阈值时,到达最佳相截轮廓(步骤718),控制器可以将槽选择SEL从低驱动到高,以停止对晶体管施加脉冲到辅助槽160,并开始对晶体管施加脉冲到效率槽150,从而切换到效率槽(步骤720)。

当增益差大于阈值时,在步骤718,尚未达到最佳相截轮廓。系统可能超出了最佳相截轮廓,或者状态可能以逆行方式进行,或者发生了其他一些问题。为了纠正这种情况,在步骤716,控制器例如通过增加开关频率来降低辅助槽160的电压增益。然后,在步骤708,控制器重新感测当前状态以继续状态调整。

图11突出显示了效率槽中的故障。在达到稳态5(图3)之后,通过将晶体管24、26的栅极信号S1、S2都驱动低,辅助槽160被禁用。通过以开关频率将脉冲驱动到开关晶体管20、22的栅极上,仅使效率槽150启用。

在正常运行一段时间之后,在开关晶体管20中发生故障,该故障导致晶体管20失效。该故障可能是部分的,其中流经晶体管20的电流大大降低,或者该故障可以是完全故障,其中调制晶体管20停止导通电流或具有短路。调制晶体管20可能已经损坏,从而导致此故障。

动态频率位移控制器230可以检测到该故障并从效率槽150切换到辅助槽160。信号SW可以被驱动至低电平,以关断隔离晶体管33、35,并使有故障的晶体管20与电路的其余部分断开连接。如果在晶体管20、22中的任何一个发生短路,则隔离特别有用。

但是,切换槽时可能会出现电压偏差和电流尖峰。该电流尖峰是不希望的。当电流功率和开关频率在效率槽150中产生的电压增益与在辅助槽160中产生的电压增益不同时,输出电压偏差会引起电流尖峰。在稳定状态5,效率槽150在最佳相截轮廓线130下不运行。

发明人已经开发了切换槽的免计算且非存储器密集的方法,在槽切换时,将开关频率以动态量形式改变频率,使其能最小化任何电压偏差。当检测到故障或输入上发生大的电压骤降时,可以激活该方法。当意外事件(故障、电压骤降)导致强制切换时,此方法可以提供相对无缝的槽切换。

图12显示当需要强制槽切换时在功率平面上的状态投影的示意图。在该图中,效率槽轮廓110沿z轴向上偏移+0.2,以将效率槽轮廓110与辅助槽轮廓120分开,以更好地可视化状态投影。

当需要强制切换时,辅助槽160被禁用,效率槽150通过施加到其晶体管20、22的开关信号而被泵浦。当前状态在功率槽轮廓110上以1000W的功率和约470kHz的开关频率示出。当前状态与垂直于y轴的功率平面140相交,仅与功率等于1000W的状态相交。

效率槽轮廓110上的当前状态被投影到辅助槽轮廓120上,其中辅助槽轮廓120与功率平面140相交。辅助槽轮廓120上的许多状态与功率平面140相交但具有不同的开关频率和增益。

图13显示了功率平面与效率槽轮廓和辅助槽轮廓相交的横截面。对于输出功率为1000W的所有状态,功率平面140与效率槽轮廓110相交,从而为所选功率产生效率槽线111。对于开关频率的大多数值,效率槽150的这些状态的增益接近1,如效率槽线111所示。

对于输出功率为1000W的所有状态,功率平面140也与辅助槽轮廓120相交,从而产生用于所选功率的辅助槽线121。辅助槽160的这些状态的增益从大约100kHz低开关频率的大约1下降到600kHz高开关频率的0.8以下,如图中的辅助槽线121所示。线111、121使用左y轴用于增益,而线123使用右y轴用于增益改变。

对于每个开关频率(x)值,可以通过从辅助槽线121的增益(y)值中减去效率槽线111的增益(y)值来计算线111、121之间的增益(增益改变)差。该减法产生了每个开关频率的增益改变,如增益改变线123所示。线111、121在180kHz相交的地方,增益改变为零,对于更高的频率,其负值变得更大。

图14显示动态轮廓线的曲线图,用于在强制槽切换期间调节开关频率以最小化输出电压偏差。

在图13,效率槽线111上的每个点都可以投影到辅助槽线121的所有点,并计算增益差(y值差)。选择辅助槽线121上增益差最小的点,辅助槽线121上的该最小y差点的开关频率与效率槽线111上的该点的频率相关联。然后,这对频率在图14中绘制为动态轮廓线125。

在图14,将效率槽的频率绘制为x轴输入频率,而将辅助槽的频率绘制为y轴输出频率。输入频率是强制槽切换之前的效率槽150的开关频率,而输出频率是强制槽切换之后的辅助槽160的开关频率。当从效率槽150切换到辅助槽160时,控制器170将开关频率FREQ(图7)从输入频率改变为输出频率。

对角线122显示输入和输出频率相等的地方。动态轮廓线125在大约180kHz的地方与对角线122相交,该点也在最佳相截轮廓130上(图2)。在此最佳交叉点切换槽时,无需更改频率。

但是,在稳态5下,效率槽150可能不在最佳相截轮廓130处工作,因此需要改变频率以补偿与辅助槽160的电压增益的差异。根据动态轮廓线125,当效率槽150以500kHz运行时,辅助槽160应开始以200kHz运行。控制器170停止向晶体管20、22施加500kHz脉冲以禁用效率槽150,并且开始向晶体管24、26施加200kHz脉冲以切换至辅助槽160。该频率变化由箭头124示出,从500kHz至200kHz。

当效率槽150以300kHz工作时,箭头126示出了当切换到辅助槽160时,开关频率从300kHz变为150kHz。当效率槽150以100kHz工作时,箭头128示出了切换槽时,开关频率从100kHz更改为250kHz。动态频率位移控制器230(图7)将输入开关频率改变或位移为输出开关频率,如箭头124、126、128所示。

虽然可以在运行期间根据需要重新计算动态轮廓线125,但是可以针对功率平面140的各种值(例如900W、1000W、1100W等)预先计算动态轮廓线125。动态轮廓线125的输出频率值可以以例如每10kHz输入频率的增量来存储,从而节省存储空间。可以在两个最接近的增量值之间进行插值。使用预先计算的数据,可以大大减少实时计算工作,从而允许控制器170快速确定输出频率,以便在槽切换时切换到该频率。

图15A-15B显示了在故障处理期间强制槽切换的流程图。当在效率槽150中检测到故障时,例如晶体管20出现故障(图11),或者输入电压骤降大时,可以启动此例程。在步骤730,例如通过感测初级电流和次级电流以及输出电压(PCS、SCS、VOS)来获得当前系统状态。控制器根据感测到的数据计算电压增益和功率。控制器当前使用的开关频率(输入频率)是定义当前状态所需的第三状态变量。

在步骤744,控制器将开关信号SW驱动至低以关断隔离晶体管33、35(图11),将晶体管20、22与效率槽150的其余部分以及与变压器50隔离。在步骤732,当使用内插时,在步骤730中确定的当前功率被用于选择最近的功率平面140或最近的两个功率平面140。在步骤734,效率槽轮廓110上的当前状态被投影到辅助槽轮廓120,以在步骤736产生具有最小电压增益改变的动态轮廓线125。这些步骤在图12-14中用图形表示,可以预先计算出来,使得步骤732、734、736仅仅选择来自步骤730的动态轮廓线125数据的当前功率。

在步骤730中采样的当前状态的开关频率是效率槽的开关频率或输入频率。该输入频率用于选择动态轮廓线125的数据点以获得输出频率。该输出频率是要施加到辅助槽160的开关频率,用于最小的电压干扰(步骤740)。在步骤742,控制器170将该输出频率施加到晶体管24、26的栅极以启用辅助槽160,并且将晶体管20、22的栅极接地以切换槽。在步骤746,辅助槽160继续被开关频率泵浦,同时效率槽150未被脉冲。

图16A-16B显示了当发生强制切换到辅助槽时减小的涌浪电流。在图16A,以预定的电压或电流阈值切换槽,在切换槽时开关频率保持恒定。由于在强制切换发生时,槽在任一任意点具有不同的电压增益,因此在槽切换时会有电压偏差。当切换到辅助槽时,此电压偏差会导致电流尖峰。在图16A的模拟中,该涌浪电流尖峰约为8安培。

在图16B,当发生强制槽切换时,开关频率从输入频率改变为输出频率,如图12-15所述。由于辅助槽在输出频率处的电压增益与效率槽在输入频率处的电压增益相同,因此槽切换时的频率变化导致电压偏差很小或没有。涌浪电流尖峰减小到约2安培。槽切换时减小的电流尖峰和稳定电压可使系统更稳定,运行更稳定。

图17显示了效率槽故障的修复。启动后,功率转换器将输出电压稳定在13伏左右,其中效率槽被脉冲,辅助槽被闲置。在时间Tfault,效率槽150中的开关晶体管20发生故障,导致由晶体管20泵入谐振槽的电流减小。这种减小的电流导致输出电压随时间逐渐下降。

最终,例如通过控制器170检测到低于阈值(例如12伏)的输出电压下降而检测到此故障。然后,控制器170确定当前功率,选择功率平面140,并使用当前开关频率作为输入频率,使用动态轮廓线125找到输出频率。然后,控制器170隔离效率槽150中的晶体管20、22,开始用输出频率对辅助槽160中的晶体管24、26施加脉冲,以切换槽。槽切换发生在时间T2。如果未发生强制槽切换,然后输出电压保持恒定,如线830所示,而不是继续下降,如线832所示。

控制器170中的动态频率位移控制器230提供故障修复机制,维持稳定输出电压。即使效率槽150发生严重故障,这也可使功率转换器继续运行。故障修复得以实现,而无需冗余组件,从而降低了成本。这样的容错对于数据中心应用特别有用。

【替代实施例】

发明人还设计了几个其他实施例。例如,可以改变槽谐振器电路。泄漏电感器40可以是变压器50的一部分。

在切换时输出电压不发生变化,可以认为槽切换是无缝的。输出电压可能会发生很小的变化,切换仍然被认为是无缝的,但是如果输出电压有较大偏差则不是无缝的。例如,电源电压1%的电压变化可能被认为是无缝的,而10%的电压变化可能被认为是电压偏差。确定切换是否无缝的阈值可以根据应用不同而不同。

当在最佳相截轮廓130处发生槽切换时,电压增益相同或在某个阈值内相等,因此认为切换是无缝的。当需要强制切换槽时,开关频率会从输入频率更改为输出频率,以更紧密地匹配要切换的两个槽的电压增益。与在最佳相截轮廓线130处发生切换相比,此切换更可能产生较大的电压偏差。但是,电压偏差的程度会因频率变化而大大降低,电压偏差可能会降至期望的阈值以下,因此仍然被认为是无缝的,但是没有达到在最佳相截轮廓130处发生切换时没有频率变化的程度。当两个槽的电压增益匹配时,此匹配可能在某个范围内,例如在10%内匹配,或在0.1以内匹配等等。

虽然已经详细描述了使用两个槽的操作,但是可以有三个或更多槽,如图4所示。在具有3个或更多槽的系统中,对于任一对槽,可以如图5-15B中所述的2个槽实施从一个槽切换到另一个槽,从所有槽和所有可能的槽对的数据集池中,选择该对槽的数据集。一个或多个槽可用于启动,一些槽可用于增压,其他槽可用于效率或其他目的。

辅助槽160在启动时提供的较低涌浪电流可以增强功率转换器的可靠性,因为可以减小流经先进半导体晶体管的涌浪电流,从而降低了损坏的可能性。初始涌浪电流可以从24安培降低到8安培,降低了2/3。更高的可靠性对于电动汽车(EV)中的功率转换器特别有用。

具有第二槽,允许使用效率槽150来维持峰值效率,同时还使用辅助槽160提供增加的电压升压。在模拟中,可以将升压增益裕度提高约300%。较高的升压增益可改善最大功率点跟踪(Maximum Power Point Tracking,MPPT)。高效率对于电动汽车(EV)扩大续驶里程至关重要,如每满电一次的公里数。

频率范围也可以减小一半。较窄的频率范围可用于医疗器械和其他设备,以减少电磁干扰(EMI)。

尽管已经将开关32描述为仅在检测到故障时才断开,但是当晶体管20、22没有被脉冲时,例如在辅助槽160、162被脉冲时,开关32也可以断开。如果还为其他槽添加了故障检测功能,则可以向其他槽添加其他开关以隔离其晶体管。也可以替代为其他种类的隔离开关或设备。连接到谐振槽160、162、150的电压源38(图4)不一定相同,可以源自各种电源的组合,例如不同的电网、光伏、风力涡轮机等。

虽然在图4中显示了三个槽级联在一起,但是可以在辅助槽160、162之间插入另外的辅助槽。谐振电感器44、46、40的尺寸不必相同,可以有不同的值。例如,谐振电感器44可以有10uH的电感值,谐振电感器46可以有5uH和1uH的电感值。泄漏电感器40可以是单独的电感器,或者可以是寄生电感,或各种组合。电感器的值可以是彼此的比率,例如谐振电感器44是泄漏电感器40的一半,等等。

晶体管20、22的尺寸可以大于或小于晶体管24、26或晶体管28、29的尺寸。晶体管20、22、24、26、28、29可以是先进技术如氮化镓(GaN)和常规技术如硅(Si)的混合,可以有各种几何形状和布局。例如,基于氮化镓的晶体管可以用作效率槽150的调制晶体管20、22,而基于硅的调制晶体管24、26可以用于辅助槽160。效率槽150中使用氮化镓晶体管的好处是扩展了最大工作频率。效率槽150中的这种频率扩展具有更宽的动态轮廓覆盖范围的优点。

虽然已显示级联槽共享电感器,从而减小了所需电感器的总体尺寸,但也可以在辅助槽160和效率槽150之间插入更多辅助槽160、162...。槽160、162,…的这种级联布置对于辅助槽组件之一(如谐振电感器44、46和电容器34、36)的故障恢复,会是有用的。

级联谐振槽使得部件尺寸减小,例如减小电感器的尺寸。同样,部件应力分布在多个部件上,例如谐振电感器44、46和电容器34、36,而不是所有应力都集中在单个部件上。容错能力也得到了提高,因为当效率槽发生故障时,辅助槽可以接管运行。

次级侧可以使用被动或主动晶体管,而不是使用被动二极管62、64。可以将开关信号施加到这些主动晶体管的栅极,与槽晶体管20-29的开关信号有不同的频率。因此,可以替代主动同步整流器(SR)次级电路。次级电路的其他变型也是可能的。

初级接地和次级接地可以连接在一起,也可以彼此隔离。谐振网络中电容器和电感器的布置可以重新排序、颠倒或以其他方式改变,可以向网络中添加其他器件或分支。

各种电路可以被替换或改变。例如,除图8示例电路中所示的电路布置和类型以外,初级电流传感器176可以有其他电路布置和类型。可以替代各种其他电流或电压传感器电路,诸如用于更高的感测精度或更低的花费或复杂度。

虽然已经显示了频率和占空比均由动态频率位移控制器230控制(图7),但是一个简化的控制器可能仅控制开关频率FREQ而不控制占空比。占空比可以保持在一个预设值,例如50%,或者仅可以微调更改。

控制器170不直接控制电压增益,但是可以通过调节由开关晶体管传递到谐振槽的能量来间接地控制电压增益。例如,可以通过增加开关频率、减小占空比或以其他方式减少晶体管导通时间来减小电压增益。

可以通过添加故障检测电路或传感器,或者通过突然下降的输出功率来检测故障。输入电压骤降可以由输出电压VOS传感器检测,并且在电压骤降超过一骤降阈值时被验证。在发生强制切换之后,在控制器170再次检查输出电压或故障传感器之前可以允许有一些时间过去。一旦电压骤降恢复到可接受的程度,则可能会发生另一次强制槽切换,从辅助槽160切换回效率槽150。动态轮廓线125可以反过来用于确定频率变化,或可以预先计算基于反向的动态轮廓线125的第二组数据以供查阅。动态轮廓线125通常是曲线而不是直线。如本文中所使用的,线可以是直的或弯曲的。

可以将效率槽线111上的每个点(图13)与辅助槽线121上的每个点进行比较,将增益差作为输入和输出频率的函数绘制成热图(heat map)(图14),然后通过热图中最冷区域(增益差最小)绘制出动态轮廓线125。差值计算可以通过如每10kHz、每50kHz、每1kHz等的增量来进行,而不是对效率槽线111上的每个点计算差值。同样,可以每100W、每10W或其他一些增量,来提取功率平面140,较大的增量减少计算量,但会降低精度。可以进行插值以确定输出开关频率,例如在两个最接近的功率平面140之间,在效率槽线111上两个最接近的输入频率之间,进行插值。由动态频率位移控制器230和控制器170进行的这些和其他计算以及功能,可以至少部分地由通用计算机、处理器、数字信号处理器(DSP),现场可编程门阵列(FPGA)、复杂可编程逻辑器件(CPLD)、专用集成电路(ASIC)、专用逻辑门或各种组合来执行。指令或例程可以存储为固件、硬件或软件。控制器170可以有专用硬件加速逻辑,用于需要更快处理的某些功能,控制器170可以有可编程引擎或处理器,用于其他更高级别的功能和控制例程。可以使用一个或多个状态机或定序器。

同样,可以预先计算效率槽轮廓110和辅助槽轮廓120,并且以各种数据增量或颗粒度存储它们的数据。在最佳相截轮廓130附近可以比轮廓的其他区域使用更高的粒度。当接近最佳相截轮廓130时,可以进行较小的状态调整或频率调整,当辅助状态2远离最佳相截轮廓130时,可以进行较大的调整。

图3中的状态1、2、3、4、5的转变不必如图所示是平滑线,而是可以随着系统负载或其他环境或电路因素的变化而曲折或倒退。功率转换器控制适应性非常强且灵活,可以针对各种事件或情况进行调整。所采取的中间状态的数量可以变化,在切换状态3期间,可以在最佳相截轮廓130不同位置与最佳相截轮廓130相截。可以存在多个效率状态4。在生成效率槽轮廓110和辅助槽轮廓120时,可以对各种二阶效应进行建模,这些轮廓可能不如所示的那么平滑。一些应用可能对噪声和电压偏差更敏感,因此需要对最佳相截轮廓130进行更精确的建模和计算,而其他应用则可能允许更粗略的结果或容许更宽的阈值。

本发明的背景部分可以包含关于本发明的问题或环境的背景信息,而不是由其他人描述现有技术。因此,在背景技术部分中包含的材料并不是申请人对现有技术的承认。

本文描述的任何方法或过程是机器实现的或计算机实现的,旨在由机器、计算机或其他设备执行,不旨在没有机器辅助的情况下仅由人执行。产生的有形结果可以包括在诸如计算机监视器、投影设备、音频生成设备和相关媒体设备之类的显示设备上的报告或其他机器生成的显示,可以包括也是机器生成的硬拷贝打印输出。其他机器的计算机控制是另一个有形的结果。

所述的任何优点和益处可能不适用于本发明的所有实施例。当在权利要求要素中陈述单词“装置(means)”时,申请人意图使权利要求要素符合35USC第112章第6段。通常,一个或多个单词的标签在单词“装置”之前。单词“装置”前面的单词是旨在便于参考权利要求元素的标签,并不意图表达结构上的限制。这种装置加功能的权利要求旨在不仅覆盖在此所述的用于执行该功能及其结构等同物的结构,而且覆盖等同的结构。例如,虽然钉子和螺钉具有不同的构造,但它们都具有等同的结构,因为它们都具有紧固功能。不使用“装置”一词的权利要求不意图符合35USC第112章第6段。信号通常是电子信号,但也可以例如可以通过光纤线传送的光信号。

为了说明和描述的目的,前面已经呈现了本发明实施例的描述。这并不意味着穷举或将本发明限制到所披露的确切形式。鉴于上述教导,可能有多种修改和变型。本发明范围不受限于该详述,而是受限于所附加的权利要求。

- 通过匹配槽切换时的电压增益来无缝切换功率转换器的谐振槽

- 用于在半谐振功率转换器中有效切换的方法和装置