热电转换材料、热电转换元件及热电转换模块

文献发布时间:2023-06-19 12:14:58

技术领域

该发明涉及一种由将硅化镁作为主成分的烧结体组成的热电转换材料、热电转换元件及热电转换模块。

本申请主张基于2018年12月26日于日本申请的日本专利申请2018-242588号的优先权,并将其内容援用于此。

背景技术

由热电转换材料组成的热电转换元件是能够进行称为塞贝克效应、珀尔帖效应的、可相互转换热和电气的电子元件。塞贝克效应是将热能转换成电能的效应,是若在热电转换材料的两端产生温度差,则产生电动势的现象。这种电动势根据热电转换材料的特性而决定。近年来,利用该效应的热电发电的开发正在蓬勃发展。

上述热电转换元件被设为在热电转换材料的一端侧及另一端侧分别形成电极的结构。

作为表示这种热电转换元件(热电转换材料)的特性的指标,例如使用由以下(1)式表示的功率因数(PF)、或由以下(2)式表示的无因次性能指数(ZT)。另外,在热电转换材料中,由于需要在一面侧与另一面侧维持温度差,因此优选热传导性低。

PF=S

其中,S:塞贝克系数(V/K)、σ:导电率(S/m)

ZT=S

其中,T=绝对温度(K)、κ=导热率(W/(m×K))

作为上述热电转换材料,例如,如专利文献1所示,提出有在硅化镁中添加各种掺杂剂而成的热电转换材料。

在此,上述由硅化镁组成的热电转换材料有容易氧化的倾向,并且由于氧化可能会导致热电特性降低或元件变脆。

因此,在上述专利文献2中,提出有通过由玻璃包覆热电转换材料来防止热电转换材料的氧化的技术。

专利文献1:日本特开2013-179322号公报(A)

专利文献2:日本特开2017-050325号公报(A)

如专利文献2所示,当用玻璃包覆热电转换材料时,由于热电转换材料与玻璃的热膨胀系数的差,而导致存在玻璃剥离且无法抑制热电转换材料的氧化的忧虑。并且,必须将玻璃包覆在构成各热电转换元件的热电转换材料的整个表面,导致存在制造成本增加的问题。

在此,为了抑制热电转换材料的氧化,可以考虑将组装有热电转换材料的模块容纳在填充有真空或惰性气体的容器内。

然而,在这种情况下,为了确保容器的强度,制造成本可能会增加。

此外,当由不锈钢构成容器时,不锈钢的导热率低于铜或铝等的导热率,到元件的热的传递变差,产生热损失。并且,即使为了确保容器的强度而较厚地形成时,导热性变得不充分。因此,热电转换模块的热电转换效率可能会降低。

发明内容

本发明是鉴于上述情况而完成的,其目的在于,提供一种由将硅化镁作为主成分的烧结体组成,并且能够构成耐氧化性优异且热电转换效率优异的热电转换模块的热电转换材料、及使用该热电转换材料的热电转换元件以及热电转换模块。

为了解决上述课题,本发明的热电转换材料由将硅化镁作为主成分的烧结体组成,其特征在于,具有硅化镁相及形成于该硅化镁相的表层的镁氧化物层,在所述镁氧化物层与所述硅化镁相之间形成有Al浓度比所述硅化镁相内部高的铝浓缩层,所述铝浓缩层具有由铝或铝合金组成的金属铝相。

根据该结构的热电转换材料,在所述镁氧化物层与所述硅化镁相之间形成有Al浓度比所述硅化镁相内部高的铝浓缩层,所述铝浓缩层具有由铝或铝合金组成的金属铝相,因此通过该铝浓缩层,能够抑制氧侵入到所述硅化镁相内部,并且能够抑制所述硅化镁相的氧化。

因此,能够提供一种耐氧化性优异且特性稳定的热电转换材料。并且,由于耐氧化性优异,因此无需将组装有该热电转换元件的热电转换模块容纳在容器内,能够构成可确保导热性且热电转换效率优异的热电转换模块。

另外,金属铝相由铝或铝合金(包含Al和Mg、Si中的一种或两种)构成。

在此,在本发明的热电转换材料中,所述铝浓缩层的厚度优选在10nm以上且100nm以下的范围内。

在这种情况下,由于所述铝浓缩层的厚度设为10nm以上,因此通过该铝浓缩层,能够可靠地抑制氧侵入到所述硅化镁相内部。另一方面,由于所述铝浓缩层的厚度设为100nm以下,因此该铝浓缩层不会提高整个热电元件的热传导,能够维持主要构成元素的导热性。因此,能够防止无因次性能指数ZT的降低。

并且,在本发明的热电转换材料中,所述硅化镁相可以由非掺杂的硅化镁构成。

在这种情况下,所述硅化镁相由不包含掺杂剂的非掺杂的硅化镁构成,但是由于成为通过扩散至Mg

在此,不包含掺杂剂的非掺杂的硅化镁是指为了制作热电材料而添加的杂质即掺杂剂元素(例如,Li、Na、K、B、Ga、In、N、P、As、Sb、Bi、Ag、Cu、Y)的含量为1.0×10

或者,在本发明的热电转换材料中,所述硅化镁相可以包含选自Li、Na、K、B、Ga、In、N、P、As、Sb、Bi、Ag、Cu、Y中的一种或两种以上作为掺杂剂。

此时,能够将热电转换材料作为特定的半导体型,即,作为n型热电转换材料或p型热电转换材料。

本发明的热电转换元件的特征在于,具备上述热电转换材料及分别与所述热电转换材料的一个面及另一个面接合的电极。

根据该结构的热电转换元件,由于具备耐氧化性优异的上述热电转换材料,因此各种特性变得稳定。因此,热电转换性能稳定并且可靠性优异。

本发明的热电转换模块的特征在于,具备上述热电转换元件及分别与所述热电转换元件的所述电极接合的端子。

根据该结构的热电转换模块,由于具备上述热电转换元件,因此热电转换材料的耐氧化性优异,并且各种特性变得稳定。因此,热电转换性能稳定并且可靠性优异。

根据本发明,能够提供一种由将硅化镁作为主成分的烧结体组成,并且能够构成耐氧化性优异且热电转换效率优异的热电转换模块的热电转换材料、及使用该热电转换材料的热电转换元件以及热电转换模块。

附图说明

图1是本发明的实施方式的热电转换材料、热电转换元件、热电转换模块的剖视图。

图2是本发明的实施方式的热电转换材料的说明图。

图3是表示本发明的实施方式的热电转换材料的XPS分析结果的一例的图。

图4是本发明的实施方式的热电转换材料的制造方法的流程图。

图5是表示本发明的实施方式的热电转换材料的制造方法中所使用的烧结装置的一例的剖视图。

具体实施方式

以下,参考附图,对本发明的一实施方式的热电转换材料、热电转换元件及热电转换模块进行说明。另外,以下所示的各实施方式是为了便于更好地理解发明的主旨而具体说明的实施方式,除非另有说明,则并不限定本发明。并且,为了便于理解本发明的特征且为方便起见,以下的说明中使用的附图有时放大表示主要部分,各构成要件的尺寸比率等并不一定与实际相同。

图1中示出本发明的实施方式的热电转换材料11及使用该热电转换材料11的热电转换元件10及热电转换模块1。

该热电转换元件10具备本实施方式的热电转换材料11、形成于该热电转换材料11的一个面11a及另一个面11b上的电极18a、18b。

并且,热电转换模块1具备分别与上述热电转换元件10的电极18a、18b接合的端子19a、19b。

电极18a、18b使用镍、银、钴、钨、钼等。该电极18a、18b能够通过通电烧结、电镀、电沉积等形成。

端子19a、19b由导电性优异的金属材料,例如铜或铝等板材形成。在本实施方式中,使用铝的轧制板。并且,热电转换材料11(电极18a、18b)与端子19a、19b能够通过Ag蜡或Ag电镀等接合。

而且,本实施方式的热电转换材料11为将硅化镁作为主成分的烧结体。

在此,热电转换材料11可以由未包含掺杂剂的无掺杂的硅化镁构成,也可由作为掺杂剂包含选自Li、Na、K、B、Ga、In、N、P、As、Sb、Bi、Ag、Cu、Y中的一种或两种以上的硅化镁构成。

在此,是指将硅化镁作为主成分的烧结体中的硅化镁的含量为90质量%以上。

硅化镁的含量能够通过现有的分析方法(例如电子探针显微分析仪(EPMA)法、粉末X射线衍射法等)将烧结体作为对象而直接获取。并且,还能够从用于制造烧结体的原料粉末中所含有的化合物(或元素)中、Mg

在本实施方式中,热电转换材料11在硅化镁(Mg

在此,作为用于将热电转换材料11作为n型热电转换元件的供体,除了锑以外,也能够使用铋、磷、砷等。

并且,可将热电转换材料11作为p型热电转换元件,此时,能够通过添加锂或银等掺杂剂作为受体而获得。

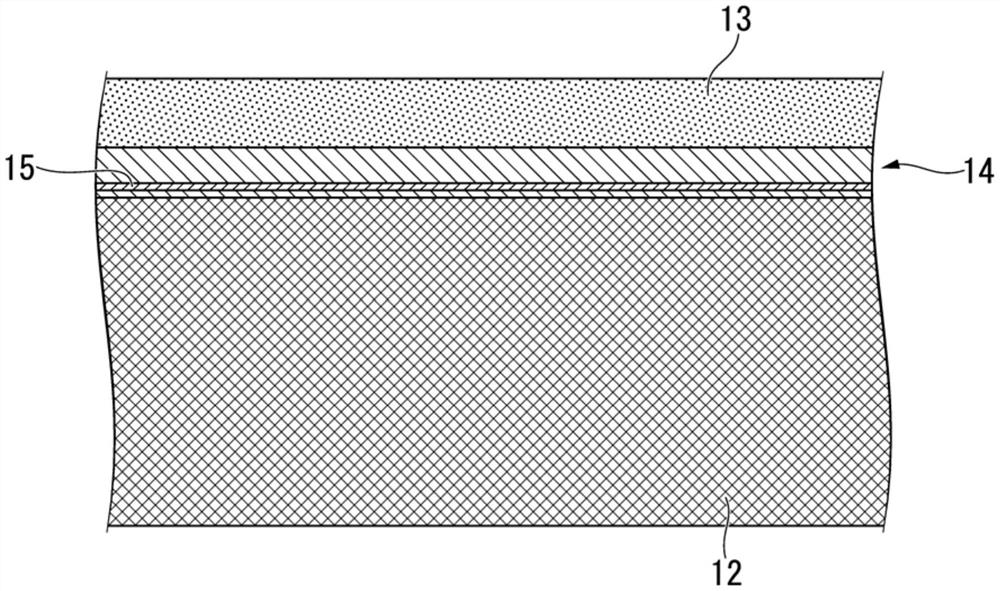

而且,在本实施方式的热电转换材料11中,如图2所示,具备由上述硅化镁(掺杂Sb的Mg

而且,铝浓缩层14具有由铝或铝合金组成的金属铝相15。

另外,在上述铝浓缩层14中,除了由铝或铝合金组成的金属铝相15以外,还可以具有由铝氧化物组成的铝氧化物相及由铝合金氧化物组成的铝合金氧化物相。

图3中示出本实施方式的热电转换材料11的XPS分析结果。图3的横轴为溅射深度,相当于距离表层(镁氧化物层13的最外表面)的深度。纵轴为原子浓度。

在溅射开始后立即(即,最表层部分)形成有镁和氧的浓度高的区域(镁氧化物层13)。

根据XPS分析,镁氧化物层13中的氧浓度为45原子%以上,镁浓度为40原子%以上,Al浓度为1.5原子%以下,硅浓度为1.0原子%以下。

而且,若之后随着溅射时间的推进,则存在氧浓度单向地减小,并且硅浓度单向地上升的区域。在该区域中,铝浓度上升(距离表层的深度500nm的位置(相当于硅化镁相内部)中的Al浓度的1.5倍以上),相当于上述铝浓缩层14。

根据XPS分析,铝浓缩层14中的氧浓度从表层朝向内部单向地从48原子%减小至3.0原子%,镁浓度保持在36原子%~45原子%的范围内,硅浓度从表层朝向内部单向地从2原子%增加到48原子%。

若进一步随着溅射时间的推进,则出现在氧浓度保持在5原子%以下,硅浓度和镁浓度保持在45原子%以上的情况下铝浓度减小到小于距离表层500nm深度的位置处的Al浓度的1.5倍的区域。该区域成为硅化镁相12。

并且,在本实施方式中,铝浓缩层14的厚度优选在10nm以上且100nm以下的范围内。

另外,铝浓缩层14的厚度的下限进一步优选为20nm以上,更优选为30nm以上。另一方面,铝浓缩层14的厚度的上限进一步优选为90nm以下,更优选为80nm以下。

以下,参考图4及图5对本实施方式的热电转换材料11的制造方法进行说明。

(硅化镁粉末准备工序S01)

首先,制造成为作为热电转换材料11的烧结体的母相的硅化镁(Mg

在本实施方式中,硅化镁粉末准备工序S01具备获得块状的硅化镁的块状硅化镁形成工序S11及将该块状的硅化镁(Mg

在块状硅化镁形成工序S11中,分别计量硅粉末、镁粉末及根据需要添加的掺杂剂并进行混合。例如,当形成n型的热电转换材料时,混合锑、铋等5价材料作为掺杂剂,并且,当形成p型的热电转换材料时,混合锂或银等材料作为掺杂剂。另外,可以不添加掺杂剂而作为无掺杂的硅化镁。

在本实施方式中,为了获得n型的热电转换材料而使用锑作为掺杂剂,其添加量设在0.1原子%以上且2.0原子%以下的范围内。

而且,例如将该混合粉末导入到氧化铝坩埚,并加热至800℃以上且1150℃以下的范围内,进行冷却而使其固化。由此,获得块状硅化镁。

另外,由于在加热时少量的镁升华,在原料的计量时,相对于Mg:Si=2:1的化学量论组成,优选例如添加镁多达3原子%至5原子%左右。

在粉碎工序S12中,通过粉碎机粉碎所获得的块状硅化镁,形成硅化镁粉末。

在此,优选将硅化镁粉末的平均粒径设在1μm以上100μm以下的范围内。

另外,关于添加了掺杂剂的硅化镁粉末,掺杂剂均匀地存在于硅化镁粉末中。

另外,当使用市售的硅化镁粉末或添加有掺杂剂的硅化镁粉末时,也能够省略块状硅化镁形成工序S11及粉碎工序S12。

(烧结原料粉末形成工序S02)

接著,在所获得的硅化镁粉末中混合金属铝粉末而获得烧结原料粉末。

在此,烧结原料粉末中的金属铝粉末的含量优选设在0.01质量%以上且1.00质量%以下的范围内。

并且,作为金属铝粉末,优选使用铝的纯度为99.0质量%以上的铝粉末。

此外,金属铝粉末的平均粒径优选设在0.5μm以上且50μm以下的范围内。

(烧结工序S03)

接着,对如上述获得的烧结原料粉末一边进行加压一边进行加热而获得烧结体。在该烧结工序S03中,由于烧结原料粉末为硅化镁粉末与金属铝粉末的混合粉末,因此硅化镁粉末彼此之间存在金属铝,在硅化镁相12的表层形成具有金属铝相15的铝浓缩层14。另外,通过金属铝粉末的Al与硅化镁粉末的Mg、Si进行反应来形成包含Al及Mg、Si中的一种或两种的铝合金。并且,镁氧化物层13通过硅化镁粉末的表面的氧化而形成。

在此,本实施方式中,在烧结工序S03中,使用图5所示的烧结装置(通电烧结装置100)。

图5所示的烧结装置(通电烧结装置100)例如具备耐压框体101、对该耐压框体101的内部进行减压的真空泵102、分配在耐压框体101内的中空筒形的碳质模型103、对填充到碳质模型103内的烧结原料粉末Q进行加压并且施加电流的一对电极部105a、105b、及在该一对电极部105a、105b之间施加电压的电源装置106。并且,在电极部105a、105b与烧结原料粉末Q之间分别配置碳板107、碳片108。除此以外,还具有未图示的温度计、变位计等。并且,在本实施方式中,在碳质模型103的外周侧配设有加热器109。加热器109以覆盖碳质模型103的外周侧的整个面的方式配置在四个侧面。作为加热器109,能够利用碳加热器或镍铬丝加热器、钼加热器、Kanthal丝加热器、高频加热器等。

在烧结工序S03中,首先,在图5所示的通电烧结装置100的碳质模型103内填充烧结原料粉末Q。碳质模型103的内部例如由石墨片或碳片覆盖。而且,使用电源装置106,使直流电流在一对电极部105a、105b之间流动,使电流流过烧结原料粉末Q,从而通过自热而升温。并且,一对电极部105a、105b中,使可动侧的电极部105a朝向烧结原料粉末Q移动,在与固定侧的电极部105b之间以规定的压力对烧结原料粉末Q进行加压。并且,使加热器109加热。

由此,通过烧结原料粉末Q的自热及来自加热器109的热、加压来使烧结原料粉末Q烧结。

在本实施方式中,关于烧结工序S03中的烧结条件,烧结原料粉末Q的烧结温度被设在800℃以上且1020℃以下的范围内,该烧结温度中的保持时间被设为5分钟以下。并且,加压荷载被设在20MPa以上且50MPa以下的范围内。

并且,耐压框体101内的气氛可以为氩气氛等惰性气氛或真空气氛。为真空气氛时,可以为压力5Pa以下。

在此,当烧结原料粉末Q的烧结温度小于800℃时,无法充分去除形成于烧结原料粉末Q的各粉末的表面上的氧化膜,导致原料粉末本身的表面氧化膜残存于在晶界,并且原料粉末彼此的结合不充分且烧结体的密度降低。因此,可能会导致所获得的热电转换材料的电阻变高。

另一方面,当烧结原料粉末Q的烧结温度超过1020℃时,导致硅化镁的分解在短时间内进行,产生组成偏差,电阻上升,并且塞贝克系数降低。

因此,在本实施方式中,将烧结工序S03中的烧结温度设定在800℃以上且1020℃以下的范围内。

另外,烧结工序S03中的烧结温度的下限优选设为800℃以上,进一步优选设为900℃以上。另一方面,烧结工序S03中的烧结温度的上限优选设为1020℃以下,进一步优选设为1000℃以下。

并且,当烧结温度下的保持时间超过5分钟时,导致硅化镁进行分解,产生组成偏差,电阻上升,并且塞贝克系数降低。此外,产生粒子的粗大化,并且导热率可能会变高。

因此,在本实施方式中,将烧结工序S03中的烧结温度下的保持时间设定在5分钟以下。

另外,烧结工序S03中的烧结温度下的保持时间的上限优选设为3分钟以下,进一步优选为2分钟以下。

此外,当烧结工序S03中的加压荷载小于20MPa时,密度不会变高,可能会导致热电转换材料的电阻变高。

另一方面,当烧结工序S03中的加压荷载超过50MPa时,施加到碳夹具的力量大并可能会导致夹具破裂。

因此,在本实施方式中,将烧结工序S03中的加压荷载设定在20MPa以上且50MPa以下的范围内。

另外,烧结工序S03中的加压荷载的下限优选设为23MPa以上,进一步优选为25MPa以上。另一方面,烧结工序S03中的加压荷载的上限优选设为50MPa以下,进一步优选为45MPa以下。

(热处理工序S04)

接着,在烧结工序S03之后,进行热处理,以形成铝浓缩层14。

在此,热处理工序S04的条件优选将气氛设为大气或水蒸气气氛,将热处理温度设在500℃以上且600℃以下的范围内,将热处理温度下的保持时间设在5分钟以上且15分钟以下的范围内。

通过以上各工序来制造本实施方式的热电转换材料11。

根据如上结构的本实施方式的热电转换材料11,在由硅化镁组成的硅化镁相12与镁氧化物层13之间形成有Al浓度比硅化镁相12内部高的铝浓缩层14,铝浓缩层14具有由铝或铝合金组成的金属铝相15,因此通过该铝浓缩层14,能够抑制氧侵入到硅化镁相12内部,并且能够抑制硅化镁相12的氧化。因此,能够提供一种耐氧化性优异且特性稳定的热电转换材料11。

此外,在本实施方式中,当铝浓缩层14的厚度设为10nm以上时,通过该铝浓缩层14,能够可靠地抑制氧侵入到硅化镁相12内部。

另一方面,当铝浓缩层14的厚度设为100nm以下时,该铝浓缩层14不会提高整个元件的热传导,能够维持呈不高于主成分所具有的的热传导。因此,能够提高热电转换模块1的热交换效率。

此外,在本实施方式的热电转换元件10及热电转换模块1中,由于具备耐氧化性优异的上述热电转换材料11,因此各种特性变得稳定。因此,热电转换性能稳定并且可靠性优异。

以上,对本发明的实施方式进行了说明,但本发明并不限定于此,在不脱离该发明的技术思想的范围内能够适当地进行变更。

例如,在本实施方式中,作为构成如图1所示的结构的热电转换模块的形态进行了说明,但并不限定于此,若使用本发明的热电转换材料,则并不特别限制电极或端子的结构及配置等。

并且,在本实施方式中,作为使用图5所示的烧结装置(通电烧结装置100)进行烧结的形态进行了说明,但并不被限定于此,可使用间接地对烧结原料一边进行加热一边进行加压而进行烧结的方法,例如热压、HIP等。

进而,在本实施方式中,作为使用添加锑(Sb)作为掺杂剂的硅化镁的粉末作为烧结原料的形态进行了说明,但并不被限定于此,例如,可以包含选自Li、Na、K、B、Ga、In、N、P、As、Sb、Bi、Ag、Cu、Y中的一种或两种以上作为掺杂剂,除了Sb也可包含这些元素。

并且,可以为未包含掺杂剂的无掺杂的硅化镁的烧结体。

实施例

以下,对为了确认本发明的效果而实施的实验结果进行说明。

准备纯度99.9质量%的Mg(粒径180μm:Kojundo Chemical Lab.Co.,Ltd.制)、纯度99.99质量%的Si(粒径300μm:Kojundo Chemical Lab.Co.,Ltd.制)、纯度99.9质量%的Sb(粒径300μm:Kojundo Chemical Lab.Co.,Ltd.制),并将它们称重,在乳钵中充分混合,放入于氧化铝坩埚中,在Ar-3vol%H

接着,在乳钵中细碎该块状硅化镁(Mg

并且,准备金属铝物粉末(纯度99.9质量%、粒径10μm),称取规定量的硅化镁粉末和金属铝粉末并进行混合,获得了烧结原料粉末。

将所获得的烧结原料粉末填充到以碳片覆盖内侧的碳质模型。而且,通过图5所示的烧结装置(通电烧结装置100)以表1所示的条件进行通电烧结。

然后,从所获得的热电转换材料中采集测定试料,通过萤光X射线分析法(RigakuCorporation制扫描型萤光X射线分析装置ZSX PrimusII)测定了热电转换材料中的铝的含量。将测量结果示于表1。

并且,如下观察所获得的热电转换材料,对铝浓缩层中的金属铝相的有无、与硅化镁相的Al浓度比、铝浓缩层的厚度、氧化膜厚进行了评价。将评价结果示于表2。

将所获得的热电转换材料放入于光电子能谱仪(ULVAC-PHIPHI5000VersaProbe2)中,并分析了Mg2p、Si2p、Al2p、O1s的结合能。关于分析条件,作为X射线源使用了50W的Monochromated AlK阿尔法射线。测定区域为200μm×200μm。然后,用Ar离子蚀刻1分钟,再次分析Mg、Si、Al、O的结合能,重复实施此操作,从而由深度方向的各元素的浓度变化和结合能的变化评价了原子的结合状态。Ar离子蚀刻条件为离子的加速电压设为2.0kV,光栅宽度设为2.4mm×2.4mm。如下求出由蚀刻产生的深度。在Si晶片上形成规定膜厚的硅氧化膜,首先,求出硅氧化膜的溅射速度。MgO的蚀刻速度设为硅氧化膜的二分之一来求出蚀刻深度。

关于铝浓缩层中的金属铝相的有无,将深度500nm处检测到Al浓度的1.5倍以上的Al浓度的情况设为“有”。

关于铝浓缩层的厚度,将深度500nm处的Al浓度的1.5倍以上的Al浓度的范围设为铝浓缩层。

与硅化镁相的Al浓度比设为(铝浓缩层的Al浓度的峰值浓度)/(深度500nm处的Al浓度)。

氧化膜厚设定为氧浓度为最表面的浓度的90原子%以下为止的深度。

[表1]

[表2]

※将比较例1设为1时的相对评价

在不含有铝且由掺杂Sb的硅化镁构成的比较例1中,未形成铝浓缩层,氧化膜变厚,为209nm。

在不含有铝且由非掺杂的硅化镁构成的比较例2中,也未形成铝浓缩层,氧化膜厚变厚,为215nm。

相对于此,在含有铝且形成铝浓缩层,并且在铝浓缩层中确认到金属铝相的本发明例1-6中,氧化膜厚被抑制为55nm以下。

由上可确认到,根据本发明例,能够提供一种由将硅化镁作为主成分的烧结体组成且耐氧化性优异的热电转换材料。

产业上的可利用性

能够提供一种由将硅化镁作为主成分的烧结体组成,并且耐氧化性优异且热电转换效率优异的热电转换模块。

符号说明

1-热电转换模块,10-热电转换元件,11-热电转换材料,12-硅化镁相,13-镁氧化物层,14-铝浓缩层,15-金属铝相,18a、18b-电极,19a、19b-端子。

- 热电转换材料、热电转换元件、热电转换模块及热电转换材料的制造方法

- 镁系热电转换材料的制造方法、镁系热电转换元件的制造方法、镁系热电转换材料、镁系热电转换元件及热电转换装置