碳化硅再生基板和碳化硅半导体装置的制造方法

文献发布时间:2023-06-19 12:14:58

技术领域

本公开涉及一种碳化硅再生基板和碳化硅半导体装置的制造方法。本申请要求于2019年1月8日提交的日本专利申请第2019-001173号的优先权,该日本专利申请的全部内容以引用的方式并入本文中。

背景技术

日本专利公开第号2016-52991号(专利文献1)描述了一种碳化硅外延基板。日本专利公开第2016-52991号中描述的碳化硅外延基板具有碳化硅基板和在所述碳化硅基板的一个主面上形成的外延层。

现有技术文献

专利文献

专利文献1:日本专利公开第2016-52991号

发明内容

根据本公开的一个方面的碳化硅再生基板包括碳化硅基板和第一碳化硅层。所述碳化硅基板具有第一主面和与所述第一主面相反的第二主面。所述第一碳化硅层与所述第一主面接触。所述碳化硅基板包括从所述第一主面朝向所述第二主面在10μm以内的基板区域。在与所述第一主面垂直的方向上,通过从所述基板区域中的氮浓度的平均值减去作为所述基板区域中的氮浓度的标准偏差的3倍的值而获得的值大于所述第一碳化硅层中的氮浓度的最小值。

附图说明

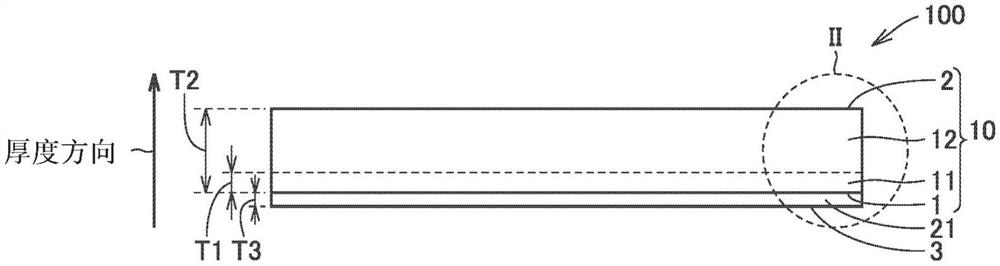

图1为示出根据本实施方式的碳化硅再生基板的构造的横截面示意图。

图2为示出图1中的区域II的构造的放大横截面示意图。

图3为示出在碳化硅再生基板的厚度方向上的氮浓度曲线的示意图。

图4为示出根据本实施方式的碳化硅再生基板的变型例的构造的横截面示意图。

图5为示出图4中的区域V的构造的放大横截面示意图。

图6为示出根据本实施方式的碳化硅再生基板的制造方法的工序图。

图7为示出根据本实施方式的碳化硅再生基板的制造方法的基板接受步骤的横截面示意图。

图8为示出根据本实施方式的碳化硅再生基板的制造方法的外延生长步骤后的状态的横截面示意图。

图9为示出根据本实施方式的碳化硅再生基板的制造方法的机械抛光步骤后的状态的横截面示意图。

图10为示出根据本实施方式的碳化硅半导体装置的制造方法的工序图。

图11为示出根据本实施方式的碳化硅半导体装置的制造方法的第一步骤的横截面示意图。

图12为示出根据本实施方式的碳化硅半导体装置的制造方法的第二步骤的横截面示意图。

图13为示出根据本实施方式的碳化硅半导体装置的制造方法的第三步骤的横截面示意图。

图14为示出根据本实施方式的碳化硅半导体装置的制造方法的第四步骤的横截面示意图。

图15为示出根据本实施方式的碳化硅半导体装置的制造方法的第五步骤的横截面示意图。

具体实施方式

[本公开要解决的问题]

本公开的目的在于提供一种可以减小外延生长之前和之后的翘曲变化量的绝对值的碳化硅再生基板和碳化硅半导体装置的制造方法。

[本公开的有益效果]

根据上述描述,可以提供一种可以减小外延生长之前和之后的翘曲变化量的绝对值的碳化硅再生基板和碳化硅半导体装置的制造方法。

[本公开的实施方式的概要]

首先,将描述本公开的实施方式的概要。关于本说明书中的结晶学说明,单个取向由[]表示,集合取向由<>表示,单个面由()表示,并且集合面由{}表示。通常,应该通过在数字上方加上“-”(横号)以在结晶学上表示负指数,但是在本说明书中通过在数字前面加上负号来表示结晶学上的负指数。

(1)根据本公开的一个方面的碳化硅再生基板100包括碳化硅基板10和第一碳化硅层21。碳化硅基板10具有第一主面1和与第一主面1相反的第二主面2。第一碳化硅层21与第一主面1接触。碳化硅基板10包括从第一主面1朝向第二主面2在10μm以内的基板区域11。在与第一主面1垂直的方向上,通过从基板区域11中的氮浓度的平均值减去作为基板区域11中的氮浓度的标准偏差的3倍的值而获得的值大于第一碳化硅层21中的氮浓度的最小值。

(2)在根据上述(1)的碳化硅再生基板100中,所述最小值可以大于通过将所述平均值除以1000而获得的值。

(3)在根据上述(1)或(2)的碳化硅再生基板100中,碳化硅基板10还可以具有外周面7、第一倾斜面4和第二倾斜面6,第一倾斜面4连续到第一主面1和外周面7中的每一者并且随着第一倾斜面4从第一主面1延伸到外周面7而朝向第二主面2倾斜,第二倾斜面6连续到第二主面2和外周面7中的每一者并且随着第二倾斜面6从第二主面2延伸到外周面7而朝向第一主面1倾斜。第一碳化硅层21可以与第一倾斜面4接触。第一碳化硅层21可以具有与第一倾斜面4相反的第三倾斜面5。在与第一主面1平行的方向上的第三倾斜面5的长度可以大于在与第二主面2平行的方向上的第二倾斜面6的长度。在与第一主面1垂直的方向上的第三倾斜面5的长度可以大于在与第二主面2垂直的方向上的第二倾斜面6的长度。

(4)根据上述(1)至(3)中任一项的碳化硅再生基板100可以还包括与第二主面2接触的第二碳化硅层22。

(5)在根据上述(4)的碳化硅再生基板100中,第二碳化硅层22的厚度可以大于第一碳化硅层21的厚度。

(6)根据本公开的一个方面的碳化硅半导体装置的制造方法包括:准备根据上述(1)至(5)中任一项的碳化硅再生基板100;和加工碳化硅再生基板100。

[本公开的实施方式的详情]

接下来,将参照附图来说明本公开的实施方式的详情。应当指出的是,在以下附图中,相同或相应的部分将由相同的附图标记表示,并且将不会复述重复的说明。

(碳化硅再生基板)

图1为示出根据本实施方式的碳化硅再生基板的构造的横截面示意图。如图1中所示,根据本实施方式的碳化硅再生基板100具有碳化硅基板10和第一碳化硅层21。碳化硅基板10具有第一主面1和第二主面2。第二主面2为与第一主面1相反的面。碳化硅基板10具有第一基板区域11和第二基板区域12。第一基板区域11为从第一主面1朝向第二主面2在10μm以内的区域。第一基板区域11构成第一主面1。第一基板区域11的厚度(第一厚度T1)为10μm。碳化硅基板10的厚度(第二厚度T2)不受特别限制,并且例如为350μm以上且500μm以下。碳化硅基板10具有大致圆盘形状。碳化硅基板10的直径例如为150mm以上。

碳化硅基板10例如由碳化硅单晶构成。构成碳化硅基板10的碳化硅例如具有4H的多型。第二主面2例如为{0001}面或相对于{0001}面以2°以上且6°以下的偏角倾斜的面。具体地,第二主面2例如为(0001)面或相对于(0001)面以2°以上且6°以下的偏角倾斜的面。可选地,第二主面2例如可以为(000-1)面或相对于(000-1)面以2°以上且6°以下的偏角倾斜的面。当第一主面1相对于{0001}面倾斜时,第一主面1的倾斜方向(偏离方向)例如为<11-20>方向。

第一碳化硅层21位于碳化硅基板10的第一主面1侧。第一碳化硅层21与第一主面1接触。第一碳化硅层21在第一主面1处与第一基板区域11接触。第一主面1为背面。所述背面为在其上要形成垂直半导体装置的背面电极(例如漏电极)的表面。第二主面2为正面。所述正面为在其上要形成垂直半导体装置的正面电极(例如源电极)的表面。

第一碳化硅层21的厚度(第三厚度T3)不受特别限制,并且例如为3μm。第三厚度T3例如可以为0.5μm以上且10μm以下。第一碳化硅层21的厚度(第三厚度T3)小于碳化硅基板10的厚度(第二厚度T2)。第一碳化硅层21例如为通过外延生长而形成的层。构成第一碳化硅层21的碳化硅例如具有4H的多型。第一碳化硅层21具有与第一主面1相反的第三主面3。第三主面3例如为{0001}面或相对于{0001}面以2°以上且6°以下的偏角倾斜的面。

图2为示出图1中的区域II的构造的放大横截面示意图。如图2中所示,对碳化硅基板10的外周部分进行了倒角。具体地,碳化硅基板10具有外周面7、第一倾斜面4和第二倾斜面6。外周面7为暴露于碳化硅基板10的外周的环形面。第一倾斜面4连续到第一主面1和外周面7中的每一者。随着第一倾斜面4从第一主面1延伸到外周面7,第一倾斜面4朝向第二主面2倾斜。在第一倾斜面4与第一主面1之间形成的角度(第一角度θ1)大于90°且小于180°。在第一倾斜面4与外周面7之间形成的角度(第二角度θ2)大于90°且小于180°。第一倾斜面4由第一基板区域11构成。

如图2中所示,第二倾斜面6连续到第二主面2和外周面7中的每一者。随着第二倾斜面6从第二主面2延伸到外周面7,第二倾斜面6朝向第一主面1倾斜。在第二倾斜面6与第二主面2之间形成的角度(第三角度θ3)大于90°且小于180°。在第二倾斜面6与外周面7之间形成的角度(第四角度θ4)大于90°且小于180°。第二倾斜面6由第二基板区域12构成。第一碳化硅层21与第一倾斜面4接触。第一碳化硅层21具有与第一倾斜面4相反的第三倾斜面5。第三倾斜面5基本上平行于第一倾斜面4。第三倾斜面5位于第三主面3的外周侧。第三倾斜面5连续到第三主面3。

在与第一主面1平行的方向上的第三倾斜面5的长度(第三水平长度a3)可以大于在与第二主面2平行的方向上的第二倾斜面6的长度(第二水平长度a2)。在与第一主面1垂直的方向上的第三倾斜面5的长度(第三垂直长度b3)可以大于在与第二主面2垂直的方向上的第二倾斜面6的长度(第二垂直长度b2)。

碳化硅基板10和第一碳化硅层21中的每一者均含有作为n型杂质的氮(N)。碳化硅基板10和第一碳化硅层21中的每一者均具有n型导电型。图3为示出在碳化硅再生基板100的厚度方向上的氮浓度曲线的示意图。图3中的横轴表示在碳化硅再生基板100的厚度方向上的位置。图3中的纵轴表示碳化硅再生基板100中的氮浓度。

如图3中所示,碳化硅基板10中的氮浓度在厚度方向上表现出基本上恒定的值。碳化硅基板10的第一基板区域11中的氮浓度的平均值(N

在与第一主面1垂直的方向上,第一碳化硅层21中的氮浓度可以从位置P1到第一主面1单调增加。从另一个观点来看,第一碳化硅层21可以具有其中氮浓度从氮浓度表现出最小值的位置P1到第一主面1单调增加的区域。类似地,在与第一主面1垂直的方向上,第一碳化硅层21中的氮浓度可以从位置P1到第三主面3单调增加。从另一个观点来看,第一碳化硅层21可以具有其中氮浓度从氮浓度表现出最小值的位置P1到第三主面3单调增加的区域。

如图3中所示,第一基板区域11中的氮浓度的平均值(N

接下来,将说明氮浓度的测量方法。

可以使用二次离子质谱分析法(SIMS)来测量碳化硅再生基板100中的氮浓度。测量装置例如为由Cameca公司制造的二次离子质谱分析装置。测量间距例如为0.01μm。一次离子束为铯(Cs)。一次离子能量为14.5eV。二次离子极性为负。

接下来,将说明根据本实施方式的碳化硅再生基板的变型例的构造。

图4为示出根据本实施方式的碳化硅再生基板的变型例的构造的横截面示意图。如图4中所示,除了图1中的构造之外,根据实施方式的碳化硅再生基板100的变型例还具有第二碳化硅层22。也就是说,碳化硅再生基板100可以由碳化硅基板10、第一碳化硅层21和第二碳化硅层22构成。第二碳化硅层22与第二主面2接触。从另一个观点来看,第二碳化硅层22在第二主面2处与第二基板区域12接触。第二碳化硅层22的厚度(第四厚度T4)可以大于第一碳化硅层21的厚度(第三厚度T3)。第四厚度T4例如可以为第三厚度T3的2倍以上。第四厚度T4例如为5μm以上且100μm以下。

第二碳化硅层22含有作为n型杂质的氮(N)。第二碳化硅层22具有n型导电型。第二碳化硅层22中的氮浓度的平均值可以小于碳化硅基板10的第一基板区域11中的氮浓度的平均值(N

图5为示出图4中的区域V的构造的放大横截面示意图。如图5中所示,第二碳化硅层22具有第四主面8和第四倾斜面9。第四主面8位于第二主面2的相反侧。第四倾斜面9位于第二倾斜面6的相反侧。第四倾斜面9位于第四主面8的外周侧。第四倾斜面9连续到第四主面8。第四倾斜面9基本上平行于第二倾斜面6。在与第一主面1平行的方向上的第三倾斜面5的长度(第三水平长度a3)可以大于在与第二主面2平行的方向上的第四倾斜面9的长度(第四水平长度a4)。在与第一主面1垂直的方向上的第三倾斜面5的长度(第三垂直长度b3)可以大于在与第二主面2垂直的方向上的第四倾斜面9的长度(第四垂直长度b4)。

(碳化硅再生基板的制造方法)

接下来,将说明根据本实施方式的碳化硅再生基板的制造方法。

图6为示出根据本实施方式的碳化硅再生基板的制造方法的工序图。如图6中所示,根据本实施方式的碳化硅再生基板的制造方法主要具有基板接受步骤(S1:图6)、外延生长步骤(S2:图6)、研磨步骤(S3:图6)、机械抛光步骤(S4:图6)和化学机械抛光步骤(S5:图6)。

首先,进行基板接受步骤(S1:图6)。在基板接受步骤中,准备碳化硅基板10。图7为示出根据本实施方式的碳化硅再生基板100的制造方法的基板接受步骤的横截面示意图。碳化硅基板10由碳化硅单晶形成。碳化硅基板10例如由具有4H的多型的六方晶碳化硅单晶形成。碳化硅基板10具有第一主面1、第一倾斜面4、第二主面2、第二倾斜面6和外周面7。第一倾斜面4连续到第一主面1和外周面7这两者。随着第一倾斜面4从第一主面1延伸到外周面7,第一倾斜面4向上(朝向第二主面2)倾斜。

如图7中所示,第二主面2为与第一主面1相反的面。第二倾斜面6连续到第二主面2和外周面7这两者。随着第二倾斜面6从第二主面2延伸到外周面7,第二倾斜面6向下(朝向第一主面1)倾斜。在与第一主面1平行的方向上的第一倾斜面4的长度(第一水平长度a1)可以大于在与第二主面2平行的方向上的第二倾斜面6的长度(第二水平长度a2)。在与第一主面1垂直的方向上的第一倾斜面4的长度(第一垂直长度b1)可以大于在与第二主面2垂直的方向上的第二倾斜面6的长度(第二垂直长度b2)。

然后,进行外延生长步骤(S2:图6)。在外延生长步骤中,例如使用CVD(化学气相沉积)法,通过外延生长形成碳化硅层。例如将含有硅烷、丙烷、氮气和氢气的混合气体引入到CVD装置的腔室中。此时,例如将腔室内的温度维持在约1630℃。可以使用氨气代替氮气。

尽管主要在正面侧进行外延生长,但是混合气体也到达碳化硅基板10的背面侧。特别是,当碳化硅基板10翘曲时,在碳化硅基板10的背面与基座之间形成间隙,由此混合气体进入背面侧。此外,当第一倾斜面4的第一水平长度a1和第一垂直长度b1较大时,混合气体也可能进入碳化硅基板10的背面侧。在这样的情况下,碳化硅的沉积或升华不仅发生在碳化硅基板10的正面侧,而且还发生在碳化硅基板10的背面侧。

图8为示出根据本实施方式的碳化硅再生基板的制造方法的外延生长步骤后的状态的横截面示意图。如图8中所示,在外延生长步骤中,在碳化硅基板10的正面(第二主面2和第二倾斜面6)上形成第三碳化硅层23。第三碳化硅层23的厚度例如为10μm。同时,在碳化硅基板10的背面(第一主面1和第一倾斜面4)上形成第一碳化硅层21。第一碳化硅层21的厚度例如为3μm。

如图8中所示,第三碳化硅层23具有第五主面31和第五倾斜面32。第五主面31位于第二主面2的相反侧。第五倾斜面32位于第二倾斜面6的相反侧。第五倾斜面32位于第五主面31的外周侧。第五倾斜面32连续到第五主面31。第五倾斜面32基本上平行于第二倾斜面6。在与第一主面1平行的方向上的第三倾斜面5的长度(第三水平长度a3)可以大于在与第二主面2平行的方向上的第五倾斜面32的长度(第五水平长度a5)。在与第一主面1垂直的方向上的第三倾斜面5的长度(第三垂直长度b3)可以大于在与第二主面2垂直的方向上的第五倾斜面32的长度(第五垂直长度b5)。

然后,进行第三碳化硅层23的评价。具体地,确定第三碳化硅层23是否合格。更具体地,确定第三碳化硅层23中的杂质浓度和缺陷密度是否满足预定标准。当确定第三碳化硅层23不合格时,去除第三碳化硅层23。以下,将说明第三碳化硅层23的去除方法。

首先,进行研磨步骤(S3:图6)。在研磨步骤中,对第五主面31侧进行研磨。研磨装置例如为由迪斯科株式会社(DISCO)制造的DAG-810。磨石例如为金刚石磨石。磨石具有#2000的目尺寸。主轴的转数例如为4000rpm。工作台的转数例如为50rpm。进给速度例如为0.2μm/秒。由此,通过研磨去除第三碳化硅层23的至少一部分。

然后,进行机械抛光步骤(S4:图6)。在机械抛光步骤中,对碳化硅基板10的第二主面2侧进行机械抛光。具体地,通过抛光头保持碳化硅基板10以使得碳化硅基板10的第二主面2面对台板。机械抛光装置例如为由莱玛特公司(Lapmaster)制造的LGP-612。在台板与第二主面2之间供给含有磨粒的浆料。磨粒例如为金刚石磨粒。磨粒例如具有1μm的粒径。台板的转数例如为60rpm。由此,从碳化硅基板10去除第三碳化硅层23。

图9为示出根据本实施方式的碳化硅再生基板的制造方法的机械抛光步骤后的状态的横截面示意图。如图9中所示,已经去除了第二主面2上的第三碳化硅层23,并且第二主面2露出。在第二倾斜面6上可以留下第三碳化硅层23的一部分。第一碳化硅层21保持与第一主面1和第一倾斜面4中的每一者接触。

然后,进行化学机械抛光步骤(S5:图6)。在化学机械抛光步骤中,对碳化硅基板10的第二主面2侧进行化学机械抛光。具体地,通过抛光头保持碳化硅基板10以使得第二主面2面对抛光布。在抛光布与第二主面2之间供给浆料。所述浆料例如为胶体二氧化硅浆料。所述浆料例如为由富士美株式会社(Fujimi Incorporated)制造的DSC-0902。抛光布例如由绒面革制成。台板的转数例如为60rpm。在化学机械抛光步骤中,去除了在第二倾斜面6上留下的第三碳化硅层23的一部分。由此,制造了根据本实施方式的碳化硅再生基板100(参见图1)。

应当指出的是,在上述研磨步骤(S3:图6)、机械抛光步骤(S4:图6)和化学机械抛光步骤(S5:图6)中,仅加工碳化硅基板10的单面(第二主面2侧)。由此,去除第三碳化硅层23。也就是说,在上述研磨步骤(S3:图6)、机械抛光步骤(S4:图6)和化学机械抛光步骤(S5:图6)中,不对第三主面3进行加工。因此,第一碳化硅层21被留下而没有被去除。

(碳化硅半导体装置的制造方法)

接下来,将说明根据本实施方式的碳化硅半导体装置300的制造方法。

根据本实施方式的碳化硅半导体装置的制造方法主要具有碳化硅再生基板100准备步骤(S10:图10)和基板加工步骤(S20:图10)。

首先,进行碳化硅再生基板准备步骤(S10:图10)。具体地,使用上述的碳化硅再生基板100的制造方法来准备图1中所示的碳化硅再生基板100。然后,在碳化硅再生基板100上进行外延生长。具体地,使用CVD(化学气相沉积)法,通过外延生长形成第二碳化硅层22。第二碳化硅层22的外延生长条件可以与上述的第三碳化硅层23的外延生长条件相同。由此,准备了具有第一碳化硅层21、第二碳化硅层22和碳化硅基板10的碳化硅再生基板100(参见图11)。

然后,进行基板加工步骤(S20:图10)。具体地,通过加工碳化硅再生基板100来制造碳化硅半导体装置。“加工”例如包括诸如离子注入、热处理、蚀刻、氧化膜形成、电极形成和切割的各种类型的加工。也就是说,基板加工步骤可以包括离子注入、热处理、蚀刻、氧化膜形成、电极形成和切割的至少一种加工。

以下,将说明作为碳化硅半导体装置的一个实例的MOSFET(金属氧化物半导体场效应晶体管)的制造方法。基板加工步骤(S20:图10)例如包括离子注入步骤(S21:图10)、氧化膜形成步骤(S22:图10)、电极形成步骤(S23:图10)和切割步骤(S24:图10)。

首先,进行离子注入步骤(S21:图10)。例如将诸如铝(Al)的p型杂质注入到其上形成有具有开口部的掩模(未图示)的第四主面8中。由此,形成了具有p型导电型的主体区域132。然后,例如将诸如磷(P)的n型杂质注入到主体区域132内的预定位置中。由此,形成了具有n型导电型的源极区域133。然后,将诸如铝的p型杂质注入到源极区域133内的预定位置中。由此,形成了具有p型导电型的接触区域134(参见图12)。

在第二碳化硅层22中,除主体区域132、源极区域133和接触区域134以外的部分用作漂移区域131。源极区域133通过主体区域132与漂移区域131隔开。可以通过将碳化硅再生基板100加热到约300℃以上且约600℃以下来进行离子注入。在离子注入后,对碳化硅再生基板100进行活化退火。通过活化退火,注入到第二碳化硅层22中的杂质被活化,并且在各个区域中产生载流子。活化退火的气氛例如为氩气(Ar)气氛。活化退火的温度例如为约1800℃。活化退火的时间例如为约30分钟。

然后,进行氧化膜形成步骤(S22:图10)。例如通过在含有氧气的气氛中加热碳化硅再生基板100,在第四主面8上形成氧化膜136(参见图13)。氧化膜136例如由二氧化硅等构成。氧化膜136起到栅极绝缘膜的功能。热氧化处理的温度例如为约1300℃。热氧化处理的时间例如为约30分钟。

在形成氧化膜136之后,可以进一步在含氮气氛中进行热处理。例如,在一氧化氮的气氛中在约1100℃下进行热处理约1小时。之后,进一步在氩气气氛中进行热处理。例如,在氩气气氛中在约1100℃以上且约1500℃以下进行热处理约1小时。

然后,进行电极形成步骤(S23:图10)。具体地,在氧化膜136上形成栅电极141。例如通过CVD(化学气相沉积)法形成栅电极141。栅电极141例如由具有导电性的多晶硅等构成。在面对源极区域133和主体区域132的位置处形成栅电极141。

随后,形成覆盖栅电极141的层间绝缘膜137。例如通过CVD法形成层间绝缘膜137。层间绝缘膜137例如由二氧化硅等构成。层间绝缘膜137被形成为与栅电极141和氧化膜136接触。然后,通过蚀刻去除氧化膜136和层间绝缘膜137的一部分。由此,源极区域133和接触区域134从氧化膜136露出。

随后,例如通过溅射法在所述露出部处形成源电极142。源电极142例如由钛、铝、硅等构成。在形成源电极142之后,例如在约900℃以上且约1100℃以下的温度下加热源电极142和碳化硅再生基板100。由此,源电极142和碳化硅再生基板100彼此欧姆接触。然后,形成配线层138以与源电极142接触(参见图14)。配线层138例如由含铝的材料构成。

随后,进行背面抛光步骤。在背面抛光步骤中,去除第一碳化硅层21。在去除第一碳化硅层21之后,进一步去除碳化硅基板10的一部分。由此,减小了碳化硅基板10的厚度。然后,在碳化硅基板10的第一主面1上形成漏电极143。漏电极143例如由含有镍和硅的合金(例如NiSi等)构成。漏电极143被形成为在第一主面1处与碳化硅基板10接触。

然后,进行切割步骤(S24:图10)。例如,通过沿着切割线对碳化硅再生基板100进行切割而将碳化硅再生基板100分割成多个半导体芯片。由此,制造了碳化硅半导体装置300(参见图15)。

应当指出的是,尽管上文已经以平面型MOSFET为例说明了根据本公开的碳化硅半导体装置的制造方法,但是根据本公开的制造方法不限于此。根据本公开的制造方法例如可以适用于诸如沟槽型MOSFET、IGBT(绝缘栅双极晶体管)、SBD(肖特基势垒二极管)、晶闸管、GTO(栅极可关断晶闸管)、PN二极管等的碳化硅半导体装置。

接下来,将说明根据本实施方式的碳化硅再生基板和碳化硅半导体装置的制造方法的功能和效果。

根据本实施方式的碳化硅再生基板100具有碳化硅基板10和第一碳化硅层21。碳化硅基板10具有第一主面1和与第一主面1相反的第二主面2。第一碳化硅层21与第一主面1接触。在其中第一碳化硅层21设置在第一主面1侧的情况下,当通过外延生长在第二主面2上形成第二碳化硅层22时,碳化硅基板10被夹在第一碳化硅层21与第二碳化硅层22之间。因此,在碳化硅基板10的厚度方向上,应力在其平衡的方向上起作用。这使得在通过外延生长在第二主面2上形成第二碳化硅层22之前和之后的翘曲变化量的绝对值减小。

此外,根据本实施方式的碳化硅再生基板100为通过在第一碳化硅层21与碳化硅基板10的第一主面1接触的情况下对第二主面2进行研磨和机械抛光而制造的。由于第一主面1由第一碳化硅层21保护,因此可以抑制对碳化硅基板10的第一主面1造成损坏。

此外,根据本实施方式的碳化硅半导体装置300的制造方法,可以减小在转移步骤中碳化硅再生基板100的转移不良率。此外,根据本实施方式的碳化硅半导体装置的制造方法,可以减小在曝光步骤中晶片的碳化硅再生基板100的吸附不良率。

实施例1

(样品的准备)

首先,准备根据样品1和样品2的碳化硅再生基板100。根据样品1的碳化硅再生基板100用作实施例。根据样品2的碳化硅再生基板100用作比较例。根据样品1的碳化硅再生基板100具有碳化硅基板10和第一碳化硅层21。根据样品2的碳化硅再生基板100具有碳化硅基板10,但是不具有第一碳化硅层21。

除了以下点以外,根据上述碳化硅再生基板100的制造方法来制造根据样品1和样品2的碳化硅再生基板100。具体地,通过在上述研磨步骤(S3:图6)、机械抛光步骤(S4:图6)和化学机械抛光步骤(S5:图6)中仅加工单面(第二主面2侧)来制造根据样品1的碳化硅再生基板100。因此,第一碳化硅层21被留下而没有被去除。另一方面,通过在上述研磨步骤(S3:图6)、机械抛光步骤(S4:图6)和化学机械抛光步骤(S5:图6)中加工两面(第一主面1侧和第二主面2侧)来制造根据样品2的碳化硅再生基板100。由此,第一碳化硅层21被去除。

然后,使用二次离子质谱分析法(SIMS)来测量各碳化硅再生基板100中的氮浓度。测量装置是由Cameca公司制造的二次离子质谱分析装置。测量间距为0.01μm。通过从碳化硅再生基板100的背面侧朝向正面侧穿刺碳化硅再生基板100来测量氮浓度。在根据样品1的碳化硅再生基板100中,距背面3μm的区域为第一碳化硅层21的区域。在根据样品2的碳化硅再生基板100中,距背面3μm的区域为碳化硅基板10的区域。距背面3μm的区域中的氮浓度的最小值被定义为N

在根据样品1的碳化硅再生基板100中,自背面起朝向正面的距离为3μm的位置为第一碳化硅层21与碳化硅基板10之间的边界。在根据样品2的碳化硅再生基板100中,自背面起朝向正面的距离为3μm的位置为碳化硅基板10的区域。在从自背面起朝向正面的距离为3μm的位置到自背面起朝向正面的距离为13μm的位置的区域中氮浓度的平均值和标准偏差分别被定义为N

如表1中所示,根据样品1的碳化硅再生基板100的N

[表1]

(评价方法)

接下来,在碳化硅再生基板100的第二主面2上形成第二碳化硅层22之前和之后测量翘曲。首先,测量在碳化硅再生基板100的第二主面2上形成第二碳化硅层22之前碳化硅再生基板100的翘曲。具体地,测量了在形成第二碳化硅层22之前碳化硅再生基板100的翘曲度。随后,通过外延生长在根据样品1和样品2中的每一者的碳化硅再生基板100的第二主面2上形成第二碳化硅层22。具体地,首先,将根据样品1和样品2中的每一者的碳化硅再生基板100在第二主面2露出的情况下放置在CVD装置的腔室内。随后,将含有硅烷、丙烷、氮气和氢气的混合气体引入到腔室内。此时,将腔室内的温度维持在约1630℃。第二碳化硅层22的厚度为10μm。随后,测量了在形成第二碳化硅层22之后碳化硅再生基板100的翘曲度。

应当指出的是,翘曲度是翘曲幅度的指标之一,并且是被计算为从三点基准平面到在一侧上相对于三点基准平面的最大位移值的距离和从三点基准平面到在另一侧上相对于三点基准平面的最大位移值的距离之和的值。三点基准平面是通过测量区域内的三个测量点的平面。这三个测量点是位于测量区域的直径的内侧3%处并且位于0°、120°和240°处的位置。使用由Tropel公司制造的Flatmaster进行翘曲度的测量。

(评价结果)

如表1中所示,在根据样品1的碳化硅再生基板100的第二主面2上形成第二碳化硅层22之前和之后的翘曲度分别为41.6μm和32.7μm。翘曲度的变化量为-8.9μm。另一方面,在根据样品2的碳化硅再生基板100的第二主面2上形成第二碳化硅层22之前和之后的翘曲度分别为22.2μm和59.1μm。翘曲度的变化量为+36.9μm。根据上述结果,确认了当与根据样品2的碳化硅再生基板100相比较时,根据样品1的碳化硅再生基板100可以减小外延生长之前和之后的翘曲变化量的绝对值。

实施例2

(样品的准备)

首先,准备根据样品1和样品2的碳化硅再生基板100。根据样品1和样品2的碳化硅再生基板100与实施例1中说明的那些相同。然后,在各碳化硅再生基板100的第二主面2上形成第二碳化硅层22。

(评价方法)

评价了在第二主面2上形成有第二碳化硅层22的碳化硅再生基板100的转移期间第一碳化硅层21的影响。具体地,评价了在碳化硅半导体装置的制造期间的转移不良率。在碳化硅再生基板100的转移期间,碳化硅再生基板100在设备内落下的情况和不能识别出碳化硅再生基板100的情况被认为是转移不良。通过将发生转移不良的碳化硅再生基板100的数目除以要进行转移的所有碳化硅再生基板100的数目而获得的值被定义为转移不良率。

此外,评价了在将在第二主面2上形成有第二碳化硅层22的碳化硅再生基板100在曝光步骤中吸附到吸盘上期间第一碳化硅层21的影响。具体地,评价了在碳化硅半导体装置的制造期间的吸附不良率。在碳化硅再生基板100的吸附期间吸附压小于预定值的情况被认为是吸附不良。通过将发生吸附不良的碳化硅再生基板100的数目除以要进行吸附的所有碳化硅再生基板100的数目而获得的值被定义为吸附不良率。

(评价结果)

[表2]

如表2中所示,根据样品1和样品2的碳化硅再生基板100的转移不良率分别为0%和24%。此外,根据样品1和样品2的碳化硅再生基板100的吸附不良率分别为2%和13%。根据上述结果,确认了当与根据样品2的碳化硅再生基板100相比较时,根据样品1的碳化硅再生基板100可以减小转移不良率和吸附不良率。

应当了解的是,本文公开的实施方式和实施例在各个方面都是说明性的而非限制性的。本发明的范围是由权利要求的范围限定的,而不是由上述说明限定的,并且意图包括在与权利要求的范围等同的范围和含义内的任何修改。

标号说明

1:第一主面;2:第二主面;3:第三主面;4:第一倾斜面;5:第三倾斜面;6:第二倾斜面;7:外周面;8:第四主面;9:第四倾斜面;10:碳化硅基板;11:基板区域(第一基板区域);12:第二基板区域;21:第一碳化硅层;22:第二碳化硅层;23:第三碳化硅层;31:第五主面;32:第五倾斜面;100:碳化硅再生基板;131:漂移区域;132:主体区域;133:源极区域;134:接触区域;136:氧化膜;137:层间绝缘膜;138:配线层;141:栅电极;142:源电极;143:漏电极;300:碳化硅半导体装置;P1:位置;S1:基板接受步骤;S2:外延生长步骤;S3:抛光步骤;S4:机械抛光步骤;S5:化学机械抛光步骤;T1:第一厚度;T2:第二厚度;T3:第三厚度;T4:第四厚度;a1:第一水平长度;a2:第二水平长度;a3:第三水平长度;a4:第四水平长度;a5:第五水平长度;b1:第一垂直长度;b2:第二垂直长度;b3:第三垂直长度;b4:第四垂直长度;b5:第五垂直长度;θ1:第一角度;θ2:第二角度;θ3:第三角度;θ4:第四角度。

- 碳化硅外延基板的制造方法、碳化硅外延基板、碳化硅半导体装置的制造方法和碳化硅半导体装置

- 碳化硅半导体基板、碳化硅半导体基板的制造方法、半导体装置及半导体装置的制造方法