一种标准化的光学屏下指纹模组及其制作方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于电子技术领域,具体涉及一种标准化的光学屏下指纹模组。

背景技术

现今生物识别技术已经广泛地应用于智能手机领域,指纹识别因其技术成熟,安全性高,被终端设备广泛应用。另一方面,全面屏成为主要的手机屏幕发展趋势,为了提升屏占比,指纹解锁需安置在手机除屏幕以外的其他部分,而屏下指纹便成为了一种最优的解决方案,传统屏下指纹模组厚度较厚,在手机超薄化趋势下,占用了电池的空间,导致手机续航能力差;另外传统领域的指纹模组都是定制化产品,不同终端需求即使使用同一套方案,因其结构设计和管脚定义不同,最终的成品模组也都各不相同,模组厂需要划分不同的生产线体,比较浪费车间资源和人力成本。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供一种标准化的光学屏下指纹模组及其制作方法,以解决现有技术中模组较厚的技术问题。

为达到上述目的,本发明采用以下技术方案予以实现:

一种标准化的光学屏下指纹模组,包括镜头、指纹芯片和基板,所述镜头设置在指纹芯片上,指纹芯片设置在基板上;所述指纹芯片和基板电性连接;所述镜头为晶圆级光学镜头,所述光学指纹模组的厚度为0.5mm~1mm。

本发明的进一步改进在于:

优选的,所述镜头的厚度为0.05~0.3mm。

优选的,所述基板的每一个边部均设置有若干个基板焊盘,所述基板焊盘和指纹芯片通过金线电性连接。

优选的,所述基板焊盘在基板的一个边部沿长度方向阵列。

优选的,基板的一个边部的基板焊盘数量为M,指纹芯片一个边上引脚数量的最大值为N,M≥N。

优选的,所述金线被热塑胶包裹;所述基板焊盘贯穿基板的上下表面。

优选的,所述基板为铜基板,厚度为0.2m。

优选的,所述镜头通过第一类胶水粘结在指纹芯片上,所述指纹芯片通过第二类胶水粘结在基板上。

优选的,所述第一类胶水为水胶或DAF胶水;所述第二类胶水为环氧树脂胶。

一种标准化的光学屏下指纹模组的制作方法,包括以下步骤:

步骤1,在基板上贴合指纹芯片,在指纹芯片上贴合镜头;

步骤2,对指纹芯片和基板进行电连接;

步骤3,对整个基板、指纹芯片和镜头进行塑封,塑封后沿切割道切割基板,完成光学屏下指纹模组的制备。

与现有技术相比,本发明具有以下有益效果:

本发明提供一种标准化的光学屏下指纹模组,包括镜头、指纹芯片和基板,镜头设置在指纹芯片上,指纹芯片设置在基板上;所述指纹芯片和基板电性连接;所述镜头为晶圆级光学镜头,该光学指纹模组可有效降低指纹模组的高度,本发明的超薄光学屏下指纹模组的镜头使用的是晶圆级光学镜头,极大的减小了成品模组的厚度,使用基板将产品进行封装,依托于基板尺寸的标准化,将整个光学指纹模组变为一个标准化的电子器件,采用SMT(Surface Mounted Technology,表面组装技术)工艺,直接焊接到终端设备的主板指定位置,为标准化的指纹模组提供了一个实现方式,极大的降低了设计和制造成本。

进一步的,镜头的厚度为0.05~0.3mm,保证整个光学指纹模组的厚度能够满足需求。

进一步的,基板焊盘和指纹芯片通过金线实现电性连接,保证信号的传输。

进一步的,基板焊盘在基板的边部沿长度方向阵列,金线连接时能够有序连接。

进一步的,基板焊盘的设置数量依据指纹芯片最多的引脚数量进行设置,使得能够满足需求。

进一步的,金线能够被热塑胶包裹,保护金线不受外力影响而发生坍塌问题。

进一步的,基板焊盘的正面和背面相同,无需再另行设计线路进行正反面的线路连接。

进一步的,。基板优选铜基板,硬度高,散热性好。

进一步的,镜头和指纹芯片通过胶水粘接,指纹芯片通过胶水固定在基板上。

进一步的,镜头通过水胶或者DAF胶水粘贴在指纹芯片上,保证镜头的透明性,指纹芯片和基板之间粘结的胶水能够选用普通的环氧树脂,在起到粘贴作用的同时能够降低成本。

本发明还公开了一种标准化的光学屏下指纹模组的制作方法,该制作方法通过在基板上贴合指纹芯片,在指纹芯片上贴合镜头,然后进行电连接,通过胶体进行塑封,使得能够形成超薄的堆叠结构,完成标准化的光学屏下指纹模组的制作。

附图说明

图1为本发明标准化的光学屏下指纹模组的侧面结构示意图;

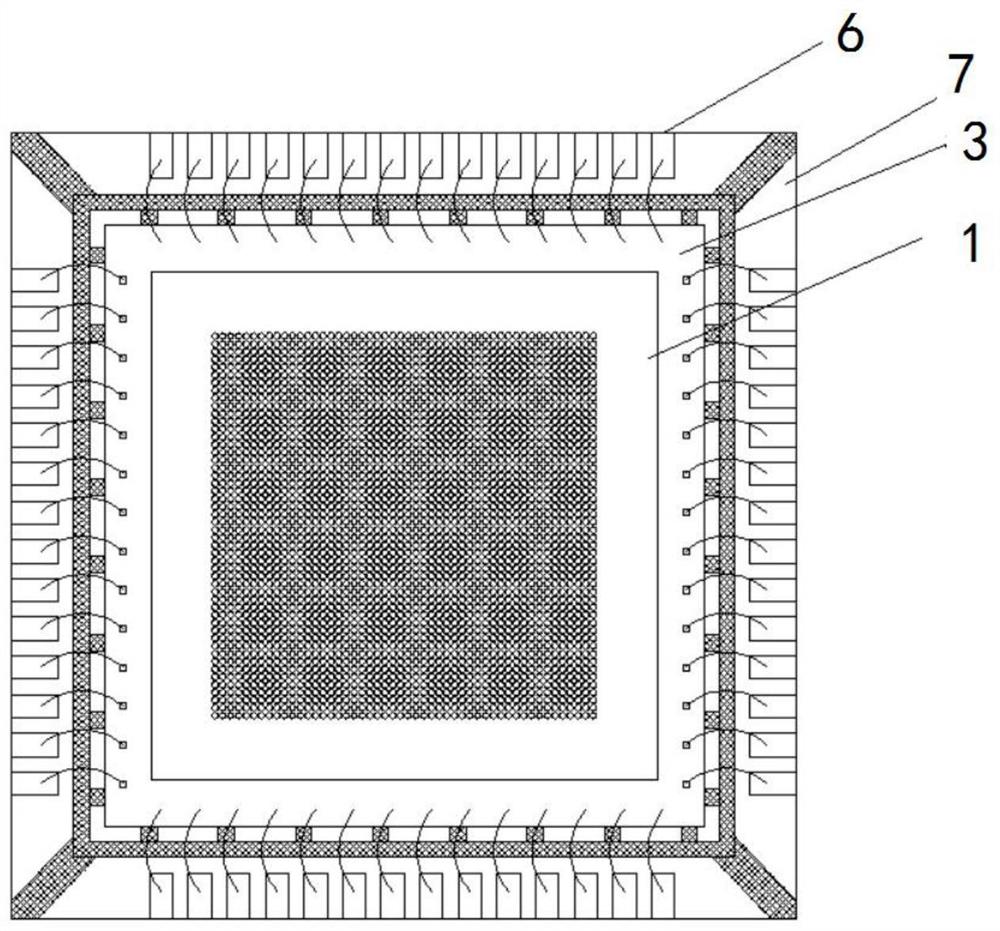

图2为本发明标准化的光学屏下指纹模组的正面结构示意图;

图3为本发明标准化的光学屏下指纹模组的背面结构示意图;

图4为本发明标准化的光学屏下指纹模组的基板拼接结构示意图;

其中:1-镜头;2-第一类胶水;3-指纹芯片;4-金线;5-热塑胶;6-基板焊盘;7-基板;8-第二类胶水;9-切割道。

具体实施方式

下面结合附图对本发明做进一步详细描述:

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性;此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

参见图1和图2,本发明提供一种标准化的光学屏下指纹模组,主要部件包括镜头1、指纹芯片3和基板7。镜头1为晶圆级光学镜头,为采用半导体工艺纳米级压印的阵列微透镜,镜头1的总厚度范围为0.05~0.3mm之间,该厚度能够根据需求进行调节。镜头1通过第一类胶水2粘接在指纹芯片3上,第一类胶水2为透明胶水,可以是水胶或DAF胶水。指纹芯片3通过第二类胶水8固定在基板7上,所述基板7为矩形结构,每一个边部设置有基板焊盘6,指纹芯片3通过金线4将指纹芯片3和基板焊盘6进行电连接。所述第二类胶水2为环氧树脂类胶水,优选的为红胶。在金线4所在的区域填充热塑胶5,保护金线不受外力影响而发生坍塌问题。基板7优选铜基板,硬度高,散热性好,优选的,厚度为0.2mm。成品指纹模组整体厚度可以做到0.5mm~1mm之间,达到了超薄化产品的目的。

参考图3为本发明标准化的光学屏下指纹模组的背面结构示意图,基板焊盘6的正面和背面是一体的,即基板焊盘6插入在基板7的边部,基板7的每一个边部上开设有阵列的槽体,基板焊盘6阵列在槽体中,因此基板焊盘6沿基板7的长度阵列设置,即相邻的基板焊盘6之间的距离相等,无需再另行设计线路进行正反面的线路连接。优选的,基板焊盘6数量依据指纹芯片3中引脚数量的而定,不对称的指纹芯片3四边引脚数量,以数量最多的边为准,因此一个基板7上四个边基板焊盘6的数量为指纹芯片3中最多边数量的4倍,均匀排布。类似标准元器件的引脚排布,可将光学指纹模组进行标准化,只要产品的方案确定,便可都使用该标准化的模组,无需进行多次设计。

参考图4为本发明未切割成前的贴合好的形状,基板7为一整个基板,将多个晶圆级光学镜头1和多个指纹芯片3贴附到基板7的整板上,每一个晶圆级光学镜头1对应一个指纹芯片3,指纹芯片3规则的在基板上沿纵向和横向阵列,贴合过程中,能够镜头1和指纹芯片3先粘合,再将指纹芯片3粘合在基板7上,也可以先将指纹芯片3粘合在基板7上,再将镜头1粘合在指纹芯片3上。

每一个指纹芯片3之间的距离为切割道9,指纹芯片3通过金线4和基板焊盘6进行电性连接,向基板7拼板中注入热塑胶5,热塑胶5起到保护金线4和固定基板焊盘6的作用,最后沿着基板7拼板的切割道9进行切割,完成单颗产品的分离。

参见图1和图2,本发明中的热塑胶5在保护金线4的同时,热塑胶5插入至基板焊盘6和基板7之间的缝隙中,达到固定基板焊盘6的目的。

本发明的超薄光学屏下指纹模组的镜头使用的是晶圆级光学镜头,极大的减小了成品模组的厚度,使用基板将产品进行封装,可将其当成一个标准化的电子器件,采用SMT工艺,直接焊接到终端设备的主板指定位置,为标准化的指纹模组提供了一个实现方式,极大的降低了设计和制造成本。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种标准化的光学屏下指纹模组及其制作方法

- 一种屏下光学指纹模组和指纹识别移动终端