一种含氯有机废气的处理方法

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及有机废气处理技术领域,尤其是一种对含氯有机废气进行高效处理的方法。

背景技术

挥发性有机物(VOCs)是指常温下饱和蒸汽压大于70Pa、常压下沸点在260℃以下的有机化合物,或在20℃条件下,蒸汽压大于或者等于10Pa且具有挥发性的全部有机化合物。

目前对于Cl-VOCs的处理方法主要分为销毁技术和回收技术。销毁技术包括燃烧法、生物处理法、光催化氧化法和低温等离子体法等,而回收技术包括吸附法、吸收法、冷凝法、膜分离法等,其中,采用燃烧法处理Cl-VOCs相对较多。其由于能耗低、处理能力强、无二次污染等优点,催化燃烧技术是一种很有前途的处理技术。催化燃烧法通过反应催化剂实现Cl-VOCs的氧化分解,将其主要转化成无害的二氧化碳和水,操作温度一般在200-400℃。但是在此操作温度下会有副产物氯化氢产生,另外二恶英也有可能生成,造成一定的二次污染风险。此外,催化燃烧中催化剂的开发至关重要,催化剂往往会存在易中毒失活、低温活性不足、易生成有毒副产物及CO

活性炭吸附二恶英技术是减少烟气中二恶英排放的有效方法,在实际应用中活性炭可以吸附90%以上的二恶英,然后通过低温脱氯法对吸附了二恶英的活性炭进行无害化处理以避免二次污染。

因此现有的含氯有机废气处理工艺普遍存在能耗大,效率低,副产物消除困难等问题,比如通过冷却水环喷出稀盐酸对烟气进行冷却并吸收烟气中的HCl,虽然能够有效减少二恶英的生成,满足了环保和节能的要求。然而,该方法会产生大量吸收废液并需要进行后续氧化稳定处理,同时排出的高温烟气中含有大量氯化氢酸性气体,对系统阀门管道造成严重的氯离子腐蚀,从而影响处理系统的长期稳定运转。

发明内容

本发明要解决的技术问题是:为了克服现有技术中之不足,本发明提供一种含氯有机废气处理方法,以有效去除HCl和二恶英等副产物,提高Cl-VOCs的去除效率,降低反应能耗。

本发明解决其技术问题所采用的技术方案是:一种含氯有机废气处理方法,采用的处理系统包括沿气体流动方向设置的换热器、催化燃烧室、热力燃烧室、管道反应器及布袋除尘器,具有以下步骤:

S1、待处理的有机废气通过冷媒进口进入换热器加温,温度提高后的废气通过换热器的冷媒出口进入催化燃烧室;

S2、通过催化燃烧室内部空间填充的金属氧化物催化剂将含氯有机废气进行催化氧化;

S3、催化氧化后的气体进入热力燃烧室,以天然气为辅助燃料,采用配焰燃烧器对未完全氧化的物质进一步氧化,将含氯有机废气转化为二氧化碳、水和氯化氢;

S4、燃烧氧化后的气体通过换热器的热媒出口进入管道反应器内,采用干法脱酸和二恶英的方法对废气进行净化处理,在管道反应器的管路内依次喷射水、氧化钙和活性炭,通过喷射氢氧化钙脱除含氯有机废气燃烧过程中产生的氯化氢、喷射活性炭以消除燃烧过程中产生的副产物二恶英;

S5、干法脱酸和二恶英后的气体进入布袋除尘器,布袋除尘器收集吸收后的钙基飞灰,其中布袋除尘器收集的一部分飞灰回流至管道反应器垂直段底部,剩下的飞灰外排,最后处理干净的废气通入烟囱排入大气中。

具体说,所述的步骤S1中,换热器采用列管式结构,换热器前设置VOCs初始浓度在线检测仪表,控制进口VOCs浓度在废气爆炸下限浓度的25%以下,废气经换热器后的温度提高到300~400℃。

所述的步骤S2中,催化燃烧室中催化剂床层为固定床,采用蜂窝式催化剂,沿气流方向多层布置,所述催化剂的活性组分为Ce、Ru、V催化剂,载体为TiO

所述的步骤S3中,配焰燃烧器的火焰间距为20~40cm,在热力燃烧室内壁涂覆有氧化铝复合涂层,热力燃烧室的温度控制在800~850℃。

所述的步骤S4中,水喷射量应与废气温度联动,废气在进入管道反应器垂直段之前温度需控制在180~200℃,之后在垂直段底部喷入一定含水率的Ca(OH)

所述的步骤S5中,布袋除尘器出口粉尘浓度要求小于5mg/Nm

本发明的有益效果是:

1、本发明采用新型金属氧化物(活性组分Ce、Ru、V)催化剂,具有高活性、耐久性和选择性,对氯中毒具有高抗性,能有效减少催化剂中毒。

2、本发明采用联合催化燃烧和热力燃烧两种技术,在催化燃烧后配置热力燃烧,将第一阶段产生未燃尽Cl-VOCs以及副产物高温燃尽,整体降解效率达到98%以上,矿化率95%以上,同时采用热量回收,以及催化燃烧和热力焚烧联用方式,大大降低整体能耗。

3、本发明采用完善的尾部烟气处理措施,通过管道反应器喷射氧化钙和活性炭,氧化钙对氯化氢具有良好吸收效率,同时活性炭能有效吸收二恶英,其系统结构简单,不产生废水,副产物处理方便。

附图说明

下面结合附图和实施例对本发明进一步说明。

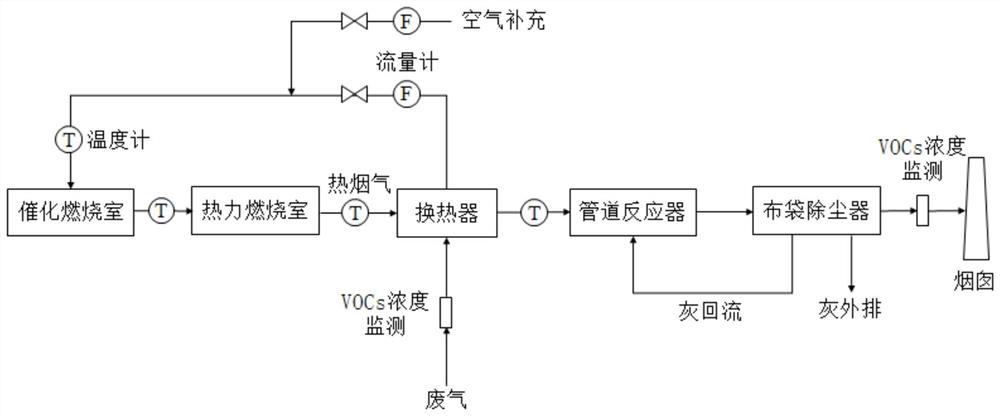

图1是本发明的系统结构示意图。

图2是本发明所述换热器的气体流向示意图。

图3是本发明所述干法脱酸和二恶英流程示意图。

具体实施方式

现在结合附图对本发明作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1、图2所示的是一种含氯有机废气处理系统,其包括:根据气体流动方向设置并管路连接的换热器、催化燃烧室、热力燃烧室、管道反应器及布袋除尘器,布袋除尘器的出气口连接烟囱。

所述换热器的冷媒进口连通待处理的有机废气,换热器冷媒出口连通催化燃烧室的气体入口,催化燃烧室的气体出口连通热力燃烧室的气体入口,热力燃烧室的气体出口连通换热器的热媒进口,换热器热媒出口连接管道反应器的进气端,管道反应器的排气端连通布袋除尘器进气口。

一种含氯有机废气处理方法,采用上述处理系统进行处理,通过催化燃烧室内部空间填充的反应催化剂固定床,将含氯有机废气进行催化氧化,然后进入热力燃烧室将未完全氧化的物质进一步氧化,最后含氯有机废气主要转化为二氧化碳、水和氯化氢,管道反应器和布袋除尘器为燃烧副产物的净化装置,在管道反应器中喷射氢氧化钙脱除含氯有机废气燃烧过程中产生的氯化氢,喷射活性炭以消除燃烧过程中产生的副产物二恶英,布袋除尘器进一步去除CaCl

由于催化燃烧反应温度低,仅需300-400℃,而且催化反应产热,反应温度进一步提高,与传统的直接燃烧相比,能耗大大降低。但是催化剂在含氯有机废气处理过程中可能会存在中毒现象,进而引起催化活性下降,导致处理效果下降。为此,为了克服催化活性快速下降的问题,一方面要开发高效稳定的含氯有机废气处理催化剂,另一方面要对未完全氧化的Cl-VOCs要进一步氧化。

催化燃烧室中催化剂床固定层上设置的催化剂为金属氧化物催化剂,并采用蜂窝式催化剂,沿气流方向多层布置。为解决催化剂中毒问题,催化剂选择对氯中毒具有高抗性的活性组分,同时保持其高活性、高选择性。不同的催化剂具有不同的适宜反应温度。优选出的催化剂及适宜反应温度如下:(1)Ce/TiO

同时,为了进一步提高Cl-VOCs的净化效率,在催化燃烧室后采用热力燃烧室以完全氧化Cl-VOCs,因为从催化燃烧室出来的废气温度已接近500℃,所以在热力焚烧室中能耗将显著降低。热力焚烧是以天然气为辅助燃料,采用配焰燃烧器,燃烧器火焰间距优选为20~40cm,在热力燃烧室内壁涂有氧化铝复合涂层,热力燃烧室的温度控制在800-850℃。

废气进入换热器前设置VOCs初始浓度在线检测仪表,进口VOCs浓度控制在废气爆炸下限浓度的25%以下,若进口VOCs浓度超过废气爆炸下限浓度的25%则需通入补充空气降低VOCs初始浓度。

为了降低系统的整体能耗,从热力燃烧室出来的高温废气需要进行热量回收,用于催化氧化过程,因此换热器采用列管式结构换热器,换热器设计应满足使废气经换热器后的温度提高到300-400℃。

从热力燃烧室出来的废气中往往含有HCl和少量的二恶英等物质,必须进行净化处理。传统的湿法吸收会产生酸性废水和气溶胶,需要专门的废水处理装置和气溶胶脱除装置,整个处理系统复杂。本方法采用干法脱酸和二恶英的方法,能够克服湿法脱酸的缺点,系统简单,操作方便,且不存在二次污染。

如图3所示,具体说,所述干法脱酸和二恶英在管道反应器内进行,在管道反应器的管路内先后依次喷射水、氢氧化钙和活性炭。水喷射量应与废气温度联动,废气进入管道反应器的水平段后温度控制在180-200℃;之后在管道反应器垂直段底部喷入一定含水率的Ca(OH)

Ca(OH)

布袋除尘器收集吸收后的钙基飞灰,所述布袋除尘器收集的一部分飞灰回流至管道反应器垂直段底部,剩下的飞灰外排;布袋除尘器底部进气,顶部出气,出口粉尘浓度要求小于5mg/Nm

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种含氯有机废气的处理方法

- 一种高浓度含氯有机废气的综合处理方法及装置