钙钛矿量子点及其制备方法和应用

文献发布时间:2023-06-19 12:16:29

技术领域

本发明属于钙钛矿量子点技术领域,具体涉及一种稳定性较好的钛矿量子点及其制备方法和应用。

背景技术

钙钛矿量子点具有优异的光电性能,具有发光颜色纯、量子点产率高、对缺陷容忍度高等优点,是下一代显示以及照明技术有利的竞争者。由于钙钛矿离子型特殊的晶体结构,其湿度、温度和光照都会在一定程度上影响其使用寿命,所以稳定性是其需要解决的最大问题。特别是在保证发光量子产率的的前提下提高使用寿命,是推动大规模商业化应用的先决条件。现有技术中合成的钙钛矿量子点在水中的稳定性以及在光照射环境下的稳定性不好,有待进一步改进。

另外,现有技术中合成的钙钛矿量子点产率较低,有待进一步改进。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的目的在于提出一种钙钛矿量子点及其制备方法和应用,本发明方法制备得到的量子点在水氧环境下和光照环境下都很稳定;量子产率大于90%;量子点沉积和孔隙闭合分步进行,产品性能可控。另外,该方法反应条件简单,无有毒溶剂,环保,成本低,产量易放大,品质均一。

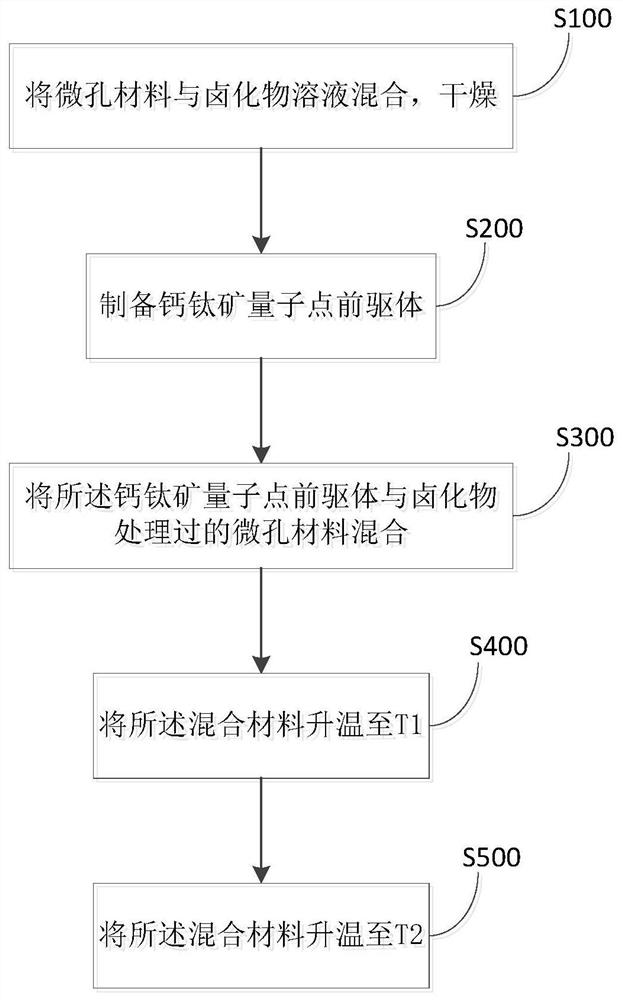

在本发明的一个方面,本发明提出了一种制备钙钛矿量子点的方法。根据本发明的实施例,所述方法包括:

(1)将微孔材料与卤化物溶液混合,干燥,以便使所述卤化物溶液中的卤化物进入所述微孔材料微孔中;

(2)制备钙钛矿量子点前驱体;

(3)将所述钙钛矿量子点前驱体与卤化物处理过的微孔材料混合,以便得到混合材料,所述微孔材料的塌陷温度大于所述钙钛矿量子点前驱体的熔融温度;

(4)将所述混合材料升温至T1,所述T1不低于所述钙钛矿量子点前驱体的熔融温度且低于所述微孔材料的塌陷温度;

(5)将所述混合材料升温至T2,所述T2不低于所述微孔材料的塌陷温度。

根据本发明实施例的制备钙钛矿量子点的方法,首先通过将温度T1升至不低于钙钛矿量子点前驱体的熔融温度且低于微孔材料的塌陷温度,使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态,从而液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中沉积结晶;然后再将温度T2升至不低于微孔材料的塌陷温度,使微孔材料塌陷,从而实现对钙钛矿微晶进行包覆。两段梯度升温使得钙钛矿充分进入微孔材料空隙中,由此避免对钙钛矿包覆不完全的情况,且还能有效避免与微孔材料塌陷过程竞争。由此,本发明方法制备得到的量子点在水氧环境下稳定,可分散于水中,水中浸泡超过500小时无任何影响;且在蓝光照射环境下稳定,在蓝光下照射500小时无任何影响,从而解决了钙钛矿量子点在水中的稳定性以及在光照射环境下的稳定性不好的问题;同时,量子点沉积和孔隙闭合分步进行,产品性能可控。另外,通过将微孔材料与卤化物溶液混合,以便使所述卤化物溶液中的卤化物充分进入所述微孔材料微孔中,在后续实验中,卤化物会在钙钛矿和分子筛之间形成一个过渡层,由于卤化物晶格比分子筛更接近钙钛矿晶格从而能有效减少钙钛矿表面的的缺陷,进而极大地提高了钙钛矿量子点的量子产率,使量子产率大于90%,从而解决了量子点产率低的问题。另外,该方法反应条件简单,无有毒溶剂,环保,成本低,产量易放大,品质均一。

另外,相比于将溴化铯(CsBr)和溴化铅(PbBr

另外,根据本发明上述实施例的制备钙钛矿量子点的方法还可以具有如下附加的技术特征:

在本发明的一些实施例中,在步骤(1)中,所述微孔材料与所述卤化物溶液中的卤化物的质量比为3:1-1:3。

在本发明的一些实施例中,所述卤化物溶液的浓度为0.01-0.1g/mL。

在本发明的一些实施例中,所述卤化物选自KX和NaX中的至少之一,X=Cl、Br或I。

在本发明的一些实施例中,所述微孔材料选自MCM、SBA、ZSM、NaY和Zeolite中的至少之一。

在本发明的一些实施例中,所述微孔材料的孔径不大于20nm,优选3-10nm。

在本发明的一些实施例中,在步骤(3)中,所述钙钛矿量子点前驱体与所述卤化物处理过的微孔材料的质量比为1:1-1:5,优选1:2-1:3。

在本发明的一些实施例中,在步骤(4)中,所述T1高于所述钙钛矿量子点前驱体的熔融温度10摄氏度-20摄氏度。

在本发明的一些实施例中,在步骤(4)中,将所述混合材料在T1温度下保持25-35min。

在本发明的一些实施例中,步骤(4)在真空下进行,真空度为80-120mbar。

在本发明的一些实施例中,在步骤(5)中,所述T2高于所述微孔材料的塌陷温度10摄氏度-200摄氏度。

在本发明的一些实施例中,在步骤(5)中,将所述混合材料在T2温度下保持25-35min。

在本发明的一些实施例中,在步骤(4)中,升温速率为0.1摄氏度/分钟-10摄氏度/分钟,优选3摄氏度/分钟-5摄氏度/分钟。

在本发明的一些实施例中,在步骤(5)中,升温速率为0.1摄氏度/分钟-10摄氏度/分钟,优选3摄氏度/分钟-5摄氏度/分钟。

在本发明的一些实施例中,在步骤(2)中,所述钙钛矿量子点前驱体的通式为CsBX

在本发明的一些实施例中,所述方法还包括如下步骤:(6)研磨,过筛,清洗,干燥。

在本发明的一些实施例中,所述过筛的筛子的孔径不小于300目。

在本发明的一些实施例中,所述清洗包括如下步骤:依次采用60-90℃的热水、强碱溶液、稀酸溶液和水清洗。

在本发明的一些实施例中,所述强碱溶液中的强碱选自氢氧化钾和氢氧化钠中的至少之一。

在本发明的一些实施例中,所述稀酸溶液为盐酸溶液。

在本发明的第二个方面,本发明提出了一种钙钛矿量子点。根据本发明的实施例,所述钙钛矿量子点是采用以上实施例所述的方法制备得到的。由此,本发明方法制备得到的量子点在水氧环境下稳定,可分散于水中,且水中浸泡超过500小时无任何影响;量子产率大于90%;量子点沉积和孔隙闭合分步进行,产品性能可控。

在本发明的第三个方面,本发明提出了一种电子器件,所述电子器件采用如以上实施例所述的方法得到的钙钛矿量子点或采用如以上实施例所述的钙钛矿量子点作为生产原料制备得到。由此,该电子器件的光电性能稳定,使用寿命长,进一步满足了消费者的需求。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

图1是根据本发明一个实施例的制备钙钛矿量子点方法的流程图。

图2是根据本发明再一个实施例的制备钙钛矿量子点方法的流程图。

图3是根据本发明实施例1制备的钙钛矿量子点的荧光发射图谱。

图4是根据本发明实施例1制备的钙钛矿量子点在水中浸泡500小时稳定性结果示意图。

图5是根据本发明实施例1制备的钙钛矿量子点蓝光照射500小时稳定性结果示意图。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

在本发明的一个方面,本发明提出了一种制备钙钛矿量子点的方法。根据本发明的实施例,参考附图1,所述方法包括:

S100:将微孔材料与卤化物溶液混合,干燥

根据本发明的实施例,将微孔材料与卤化物溶液混合,干燥,以便使所述卤化物溶液中的卤化物进入所述微孔材料微孔中,有效减少样品的卤素缺陷,从而极大地提高了钙钛矿量子点的量子产率,使量子产率大于90%。

在本发明的实施例中,上述微孔材料的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述微孔材料选自MCM、SBA、ZSM、NaY和Zeolite中的至少之一,由此,上述微孔材料的孔径大小合适,且塌陷温度也满足本发明的要求,同时,微孔材料的选择种类多,可自由选择成本和性能都合适的微孔材料。具体地,MCM(Mobil Composition of Matter,美孚物质合成),主要成分为介孔二氧化硅、硅酸盐或硅铝酸盐;SBA(Santa Barbara Amorphous,圣芭芭拉无定形),为加州大学圣芭芭拉大学最早研发,主要成分为介观二氧化硅;ZSM(Zeolite Socony Mobil,沸石美孚石油公司),主要成分为介孔硅铝酸盐沸石;NaY分子筛是指Y型晶体结构分子筛的钠型,是一种碱金属的硅铝酸盐,具有独特的三维孔道结构;Zeolite为普通沸石,多孔的硅铝酸矿物。

进一步地,所述微孔材料的孔径不大于20nm,发明人发现,如果所述微孔材料的孔径大于20nm,会造成微孔填充不满,从而造成量子点尺寸不一,并且缺陷较多从而导致发光效率不高。更进一步地,所述微孔材料的孔径为3-10nm,由此,该孔径范围内的微孔材料会获得最佳的量子点尺寸和最佳的量子点发光效率,如果孔径过小,则可能会造成填充不进去的情况。

进一步地,所述微孔材料与所述卤化物溶液中的卤化物的质量比为3:1-1:3,优选1:1,由此,能得到量子产率较高的样品;发明人发现,如果卤化物的含量过低,会造卤化物形成的过渡层不完整,使部分钙钛矿仍然和分子筛接触,从而导致缺陷多,进而影响量子效率,如果其含量过高,则会造成分子筛的微孔中充满了过多的卤化物,使得后续实验中钙钛矿不能很好地进入微孔,导致量子效率下降。

进一步地,所述卤化物溶液的浓度为0.01-0.1g/mL。

在本发明的实施例中,上述卤化物的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述卤化物选自KX和NaX中的至少之一,X=Cl、Br或I。

S200:制备钙钛矿量子点前驱体

根据本发明的实施例,上述制备钙钛矿量子点前驱体的具体方法并不受特别限制,本领域人员可根据实际需要随意选择,作为一个具体示例,上述制备钙钛矿量子点前驱体的具体过程如下:称取适量的溴化铅和溴化铯置于圆底烧瓶中,然后加入二甲基亚砜搅拌溶解;向上述溶液中滴加适量的氢溴酸,溶液变为橙色浑浊液;离心分离获得沉淀,用异丙醇清洗,得到的CsPbBr

在本发明的实施例中,所述钙钛矿量子点前驱体的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述钙钛矿量子点前驱体的通式为CsBX

S300:将所述钙钛矿量子点前驱体与卤化物处理过的微孔材料混合

在该步骤中,将所述钙钛矿量子点前驱体与卤化物处理过的微孔材料混合,以便得到混合材料,所述微孔材料的塌陷温度大于所述钙钛矿量子点前驱体的熔融温度。

在本发明的实施例中,所述钙钛矿量子点前驱体与所述微孔材料的质量比并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述钙钛矿量子点前驱体与所述卤化物处理过的微孔材料的质量比为1:1-1:5,更优选1:2-1:3。发明人发现,将所述钙钛矿量子点前驱体与所述卤化物处理过的微孔材料的质量比限定在上述范围内,使得钙钛矿量子点前驱体充分地包覆在塌陷的微孔材料中,且同时能保证较高的荧光产率;如果所述微孔材料的的含量太高,会造成荧光产率不够,如果所述钙钛矿量子点前驱体的含量太高,则会造成多余的钙钛矿量子点前驱体无法进入微孔材料的孔隙中,从而无法包覆在塌陷的微孔材料中,且造成浪费。

S400:将所述混合材料升温至T1

在该步骤中,将所述混合材料升温至T1,所述T1不低于所述钙钛矿量子点前驱体的熔融温度且低于所述微孔材料的塌陷温度,使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态,从而液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中沉积结晶。另外,T1低于所述微孔材料的塌陷温度的原因是:在使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态的过程中,避免微孔材料塌陷从而影响液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中。

进一步地,所述T1高于所述钙钛矿量子点前驱体的熔融温度10摄氏度-20摄氏度,由此,在该温度范围内,既能很好地使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态,又能避免温度过高引起的微孔材料提前塌陷,从而影响液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中。发明人发现,如果其熔融温度太低,则不能很好地使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态;如果其温度太高,又会造成微孔材料提前塌陷,从而影响液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中。

进一步地,将所述混合材料在T1温度下保持25-35min,由此,将所述混合材料在T1温度下保持上述范围的时间内,能够较好地完成混合材料的融化和升华过程。发明人发现如果保持时间过短,会造成量子点前驱融化和升华的程度不够,挥发进微孔材料中的量偏少,不能有效填充微孔;如果保持时间过长,会造成升华过度,导致量子点大量损失。

进一步地,在该步骤中,升温速率为0.1摄氏度/分钟-10摄氏度/分钟,优选3摄氏度/分钟-5摄氏度/分钟,由此,升温速率在该范围内,既节约成本同时也使得量子点填充进微孔材料中的量在合适的范围内。发明人发现,升温速率同样影响量子点的融化蒸发和升华,升温太慢会导致蒸发时间加长,从而导致量子点都挥发掉;而升温太快会导致升温时间太短,从而导致量子点的填充不够。上述升温速率所用的时间需要与保温时间相匹配。

进一步地,步骤S400在真空下进行,真空氛围有助于钙钛矿进入微孔材料孔隙中。更进一步地,真空度为80-120mbar,由此,该真空度范围内进一步有助于钙钛矿进入微孔材料孔隙中,发明人发现,真空度不宜过低,以免大量钙钛矿挥发损失。

S500:将所述混合材料升温至T2

在该步骤中,将所述混合材料升温至T2,所述T2不低于所述微孔材料的塌陷温度,使微孔材料塌陷,从而对钙钛矿微晶进行包覆。两段梯度升温使得钙钛矿充分进入微孔材料空隙中,由此避免对钙钛矿包覆不完全的情况,且还能有效避免与微孔材料塌陷过程竞争。

进一步地,所述T2高于所述微孔材料的塌陷温度10摄氏度-200摄氏度,由此,在该温度范围内,既能很好地使微孔材料塌陷,从而对钙钛矿微晶进行包覆,又能避免因温度过高影响产品量子产率。发明人发现,如果该温度过低,无法很好地使微孔材料塌陷,从而对钙钛矿微晶进行包覆;如果该温度过高,则会影响产品量子产率。

进一步地,将所述混合材料在T2温度下保持25-35min,由此,将所述混合材料在T2温度下保持上述范围的时间内,使得微孔材料塌陷完全,同时又避免了量子点前驱体的损失。发明人发现,如果保持时间过短,会造成微孔材料的孔洞塌陷不完全;如果保持时间过长,会造成加热时间长,增加成本,并且也会造成少量量子点前驱体的损失。

进一步地,在该步骤中,升温速率为0.1摄氏度/分钟-10摄氏度/分钟,优选3摄氏度/分钟-5摄氏度/分钟,由此,升温速率在该范围内,既节约成本同时也使得量子点填充进微孔材料中的量在合适的范围内。发明人发现,升温速率同样影响量子点的融化蒸发和升华,升温太慢会导致蒸发时间加长,从而导致量子点都挥发掉;而升温太快会导致升温时间太短,从而导致量子点的填充不够。上述升温速率所用的时间需要与保温时间相匹配。

进一步地,参考附图2,所述方法还包括:

S600:研磨,过筛,清洗,干燥

在该步骤中,将冷却后的量子点研磨至均一尺寸,过筛除去尺寸不符合要求的量子点,由此减少因煅烧而出现的大尺寸颗粒,使量子点空间分布更均匀,降低自吸收;清洗的目的是除去表面未包覆完全的量子点。

进一步地,所述过筛的筛子的孔径不小于300目,由此,进一步保证量子点空间分布更均匀,降低自吸收。

进一步地,所述清洗包括如下步骤:先采用60-90℃的热水清洗,热水清洗的主要目的是洗掉未进入微孔的卤化物和钙钛矿,热水清洗的速度更快也更彻底,再采用强碱溶液清洗,强碱溶液可以缓慢腐蚀分子筛表面,使得没有完全包覆的钙钛矿量子点被清洗掉,这样可以提高量子效率,然后采用稀酸溶液中和,最后采用水清洗,由此,进一步有效除去表面未包覆完全的量子点。

在本发明的实施例中,上述强碱溶液中的强碱的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述强碱溶液中的强碱选自氢氧化钾和氢氧化钠中的至少之一。进一步地,强碱溶液的浓度在0.01-1mol/L之间,优选0.1mol/L,由此,进一步有效除去表面未包覆完全的量子点。

在本发明的实施例中,上述稀酸溶液中的具体种类并不受特别限制,本领域人员可根据实际需要随意选择,作为一种优选的方案,所述稀酸溶液为盐酸溶液。

根据本发明实施例的制备钙钛矿量子点的方法至少具有如下优点之一:

1)首先通过将温度T1升至不低于钙钛矿量子点前驱体的熔融温度且低于微孔材料的塌陷温度,使钙钛矿量子点前驱体熔融和/或升华成液态和/或气态,从而液态和/或气态的钙钛矿量子点前驱体进入微孔材料的孔隙中沉积结晶;然后再将温度T2升至不低于微孔材料的塌陷温度,使微孔材料塌陷,从而对钙钛矿微晶进行包覆。两段梯度升温使得钙钛矿充分进入微孔材料空隙中,由此避免对钙钛矿包覆不完全的情况,且还能有效避免与微孔材料塌陷过程竞争。量子点沉积和孔隙闭合分步进行,产品性能可控。由此制备的量子点在水氧环境下稳定,可分散于水中,水中浸泡超过500小时无任何影响;且在蓝光照射环境下稳定,在蓝光下照射500小时无任何影响,从而解决了钙钛矿量子点在水中的稳定性以及在光照射环境下的稳定性不好的问题。

2)通过将微孔材料与卤化物溶液混合,以便使所述卤化物溶液中的卤化物充分进入所述微孔材料微孔中,在后续实验中,卤化物会在钙钛矿和分子筛之间形成一个过渡层,由于卤化物晶格比分子筛更接近钙钛矿晶格从而能有效减少钙钛矿表面的的缺陷,从而极大地提高了钙钛矿量子点的量子产率,使量子产率大于90%,从而解决了量子点产率低的问题。

3)相比于将溴化铯(CsBr)和溴化铅(PbBr

4)本发明通过研磨、过筛和清洗步骤,有效减少了因煅烧而出现的大尺寸颗粒,使量子点空间分布更均匀,降低自吸收;同时除去表面未包覆完全的量子点。

5)真空辅助钙钛矿充分进入微孔材料中。

6)反应条件简单,无有毒溶剂,环保,成本低。

7)产量易放大,品质均一。

在本发明的第二个方面,本发明提出了一种钙钛矿量子点。根据本发明的实施例,所述钙钛矿量子点是采用以上实施例所述的方法制备得到的。由此,本发明方法制备得到的量子点在水氧环境下稳定,可分散于水中,且水中浸泡超过500小时无任何影响;量子产率大于90%;量子点沉积和孔隙闭合分步进行,产品性能可控。

在本发明的第三个方面,本发明提出了一种电子器件,所述电子器件采用如以上实施例所述的方法得到的钙钛矿量子点或采用如以上实施例所述的钙钛矿量子点作为生产原料制备得到。由此,该电子器件的光电性能稳定,使用寿命长,进一步满足了消费者的需求。

在本发明的实施例中,上述电子器件为显示器件、发光二极管、激光器件或者光电探测器件等。

下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

实施例1

本实施例提供一种K型CsPbBr

(1)称取KBr和MCM-41分子筛(孔径3.7nm),按质量比1:1在烧杯中加入足量水搅拌均匀,然后烘干得到处理后的MCM-41粉末备用。

(2)CsPbBr

(3)称取CsPbBr

(4)马弗炉4摄氏度每分钟升温至590摄氏度后保持温度30分钟。在30分钟的保温过程中,保持100mbar的真空度,辅助熔融钙钛矿及蒸气进入微孔材料中。

(5)继续以4摄氏度每分钟升温至700摄氏度后保持温度30分钟,后随炉冷却至室温。

(6)取出样品后在球磨机中研磨,然后用不小于300目的筛子过滤得到粉末。

(7)粉末用热水清洗三遍,去除未包覆完全的量子点。

(8)用0.1mol/L的氢氧化钾进一步清洗30分钟,清洗完用稀盐酸中和。

(9)然后用去离子水冲洗三遍。

(10)离心得到的量子点粉末在50摄氏度干燥。

该实施例制备得到的钙钛矿量子点粉末的荧光发射图谱如图3所示,从图3中可以看出发射峰位置在515nm左右,说明了其是典型的钙钛矿溴铅铯发光峰,是适合显示应用的波长。从图3中还可以看出,最高峰的半高宽大概为20nm,是品质最好的半高宽之一。

图4为上述钙钛矿量子点粉末泡水500小时的稳定性实验结果示意图,从图4中可以看出经过泡水500小时后,样品的荧光相对强度不发生改变,依然跟泡水前的初始值相当。

图5是上述钙钛矿量子点粉末在蓝光下照射500小时的稳定性实验结果示意图,从图5中可以看出样品在蓝光下照射500小时后,样品的荧光相对强度不发生改变,依然跟照射前的初始值相当。

经荧光光谱仪测试,本实施例的量子产率高达95%。

实施例2

本实施例提供一种Na型CsPbBr

(1)称取NaBr和SBA-15分子筛(孔径5nm),按质量比3:1在烧杯中加入足量水搅拌均匀,然后烘干得到处理后的SBA-15粉末。

(2)CsPbBr

(3)称取CsPbBr

(4)马弗炉3摄氏度每分钟升温至570摄氏度后保持温度35分钟。在35分钟的保温过程中,保持100mbar的真空度,辅助熔融钙钛矿及蒸气进入微孔材料中。

(5)继续以4摄氏度每分钟升温至700摄氏度后保持温度25分钟,后随炉冷却至室温。

(6)取出样品后在球磨机中研磨,然后用不小于300目的筛子过滤得到粉末。

(7)粉末用热水清洗三遍,去除未包覆完全的量子点。

(8)用0.1mol/L的氢氧化钾进一步清洗30分钟,清洗结束后用稀盐酸中和。

(9)然后用去离子水冲洗三遍。

(10)离心得到的量子点粉末在50摄氏度干燥。

本实施例制备的量子点在水氧环境下稳定,可分散于水中,且水中浸泡超过500小时后,样品的荧光相对强度不发生改变,依然跟泡水前的初始值相当。且样品在蓝光下照射500小时后,样品的荧光相对强度不发生改变,依然跟照射前的初始值相当。

经荧光光谱仪测试,本实施例的量子产率高达91%。

对比例1

本对比例提供一种K型CsPbBr

对本对比例制备得到的CsPbBr

对比例2

本对比例提供一种Na型CsPbBr

对本对比例制备得到的CsPbBr

可以看出,与对比例1相比,采用氯化物KBr预处理MCM-41分子筛的实施例1的量子产率明显提高;与对比例2相比,采用氯化物NaBr预处理SBA-15分子筛的实施例2的量子产率明显提高。

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 钙钛矿量子点组合物及其制备方法、钙钛矿量子点膜及其制备方法

- 钙钛矿量子点的制备方法及钙钛矿量子点