一种超疏水玻纤复合油水分离材料及其制备方法和应用

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及环境保护和油品回收技术领域,尤其涉及一种超疏水玻纤复合油水分离材料及其制备方法和应用。

背景技术

石油作为世界第一能源消耗品,在国民经济发展过程中有着难以替代的重要贡献。 石油在生产、使用的过程中,常常会造成环境污染,特别是油水混合物或乳化液的处理一直是石油行业难以解决的痛点问题。更为重要的是,大多数海上油田都采用注水 开发方式,随开采年限不断增加,大量油田进入高含水率阶段,需要通过油水分离技 术实现提液稳产,创造经济效益。有效分离油水混合物的水分、提高油品质量,一直 是人民所追寻的目标。

含油废水通常包含多种形态的油分,主要为乳化油、分散油和浮油,需要不同的分离方法来进行油水分离。常用的分离方法包括重力法、吸附法和离心法,可以有效 分离分散油和浮油等常见油类。但在油水混合物中,乳化油是最为常见,也是最难分 离的种类。现有的破乳方法包括膜分离法、盐析法和凝聚法等。其中膜分离法属于物 理方法,无需加入其它的化学实际,并可以根据生产需要,调节膜分离材料,实现油 水混合物的精确分离,具有选择性强、操作过程简单、适用范围广、能耗低等优点。

基于膜的油水分离技术目前在国内海上油田油水分离领域的实际应用较少。究其原因,一是高性能膜的合成技术一直由美国等外国大公司垄断,多数工作仍处于借鉴 国外已有的成熟研究。二是现有的油水分离技术仍然面临诸多难题无法攻克,因此在 使用和推广上带来一定难度。

目前,利用纤维聚结材料对油水混合物进行聚结-分离是膜分离法中研究较为火热 的方向,研究人员正在不断寻求分离效率更高、适用油品重量更广、处理量更大的分 离材料,其中玻璃纤维是最常用的聚结破乳材料。Shin等人(Shin C,Chase G G.The effectof wettability on drop attachment to glass rods.[J].Journal of Colloid&Interface Science,2004,272(1):186-190.)报道将聚苯乙烯纤维与玻璃纤维混合后,复合纤维中 的聚苯乙烯纳米纤维能够起到聚结作用,从而实现油水混合物的分离。但是由于压差 问题,混合纤维存在使用寿命问题,难以实际应用。Blass等人(Blass ME.Separation of liquid-liquid dispersion by flow through fibre beds[J].Filtration&Separation,1997.)报 道,亲水玻璃纤维与不锈钢金属纤维介质组合可提高过滤效率,而聚四氟乙烯纤维组 合过滤效率较差。Patelsu等人(Patel S U,Chase GG.Separation of water droplets from water-in-diesel dispersion usingsuperhydrophobic polypropylene fibrous membranes[J]. Separation andPurification Technology,2014,126:62–68.)研究了疏水纤维和亲水性纤 维的重复使用性能,发现在重复使用过程中,疏水纤维的强度和过滤效率没有受到影 响,但亲水纤维重复使用时,油水分离显著降低,难以实际工业化运用。

发明内容

本发明提供了一种超疏水玻纤复合油水分离材料及其制备方法和应用,该超超疏水玻纤复合油水分离材料具有较好的疏水性、可塑性以及较强的油水分离能力,尤其 是破乳能力强。

具体技术方案如下:

一种超疏水玻纤复合油水分离材料的制备方法,包括以下步骤:

(1)将碱式碳酸铜溶解于碱溶液中,得到混合溶液I;所述混合溶液I中碱式碳 酸铜的质量浓度为0.1~5g/L;

(2)将玻纤毡浸渍于步骤(1)的混合溶液I中进行水热沉积反应,反应完全后, 取出玻纤毡,干燥处理后,得到CuO@玻纤毡;

(3)将聚二甲基硅氧烷溶解于有机溶剂中,得到混合溶液II;所述混合溶液II 中聚二甲基硅氧烷的质量浓度为0.5~5%;

(4)将步骤(2)的CuO@玻纤毡浸渍于步骤(3)的混合溶液II中,浸渍完全 后,取出CuO@玻纤毡,进行高温固化处理,得到超疏水玻纤复合油水分离材料。

本发明使用水热沉积法将碱式碳酸铜负载到玻纤毡表面,还通过浸渍的方式将聚二甲基硅氧烷(PDMS)溶液与CuO@玻纤毡结合,解决了单独PDMS改性玻纤毡结 合力弱,疏水效果差的问题。玻纤毡固有的树脂粘结剂在高温沉积反应中将氧化铜颗 粒牢固的聚集在玻璃纤维表面;负载的微纳米级氧化铜颗粒可以大大增加材料表面粗 糙度,同时材料表面的浸润性经过PDMS硅烷化后也由原来的亲水亲油变为疏水亲油。 利用基底玻纤毡特有的微米结构,以及大孔径的特点,能使该材料在油水分离过程中 展现出更低的过滤压降,从而进一步增加油水分离效率,改善其在实际生成过程中持 续性油水分离能力。

本发明超疏水破乳油水分离膜材料对水的接触角大于150度,因而在油水分离的过程中,水可以被成功拦截在其表面,而对与水不互溶的油类和有机溶剂,如丙酮、 甲苯、正已烷、四氯乙烯、三氯甲烷、柴油等的接触角为0°。由于油类在该材料的 接触角接近于0°,超疏水超亲油表面可以轻松吸附油类,有机分子对水分子的吸引 力小于水分子内部自身的吸引力,水分子只能在材料表面游走滚动而不附着。各种有 机溶剂和油类可以自由透过超疏水玻纤复合油水分离材料,实现有效的油水分离。

有机溶剂和聚二甲基硅氧烷的用量有严格要求,尤其是聚二甲基硅氧烷,当聚二甲基硅氧烷的质量浓度超过5%,获得的超疏水玻纤复合油水分离材料的疏水性能有显 著降低。

进一步地,步骤(1)中,所述的碱溶液为氨水溶液,氨水浓度为10~30%。

进一步地,步骤(2)中,先将玻纤毡进行清洗;所述玻纤毡的清洗方法为:分别 使用乙醇和去离子水对玻纤毡进行超声波清洗。

进一步地,步骤(2)中,所述水热沉积反应的温度为80~120℃,时间为5~120min。

进一步地,步骤(2)中,所述干燥处理的温度为80~120℃,干燥处理的时间为 30~60min。

进一步地,步骤(3)中,采用的有机溶剂可以是正己烷、正庚烷、甲苯、石油醚 等非极性有机溶剂。作为优选,所述有机溶剂为正己烷。

进一步地,步骤(4)中,所述高温固化处理的温度为80~150℃,时间为30~240min。

本发明还提供了所述的制备方法制得的超疏水玻纤复合油水分离材料,在空气中, 所述超疏水玻纤复合油水分离材料与水的接触角>150°,与油的接触角为0°。

本发明还提供了所述的超疏水玻纤复合油水分离材料在油品回收中的应用。

与现有技术相比,本发明具有以下有益效果:

(1)本发明使用水热沉积法将氧化铜晶体沉积到玻纤毡结合增加材料表面粗糙结构,利用聚二甲基硅氧烷(PDMS)溶液将甲基硅氧烷包裹在玻纤毡与氧化铜晶体中, 即得到CuO@PDMS玻纤毡,提高了材料疏水亲油性能,与油的接触角为0°,与水 的接触角>154°,具有破乳功能,对各类油包水的乳液有很好的分离效果,且分离效 率可以达到97%以上。

(2)经过CuO负载和PDMS改性后,玻纤毡内部孔道基本不会被堵塞,与原始 材料相比基本不变,仍保持较大过油通量。

(3)本发明分别使用水热沉积法和过量浸渍法将氧化铜晶体和聚二甲基硅氧烷(PDMS)溶液负载到玻纤复合材料的表面上,制得的材料因超高的疏水亲油性质和 可叠加的组合方式,使其对各类乳化油油很好的破乳效果,能广泛应用于油水分离作 业中。

附图说明

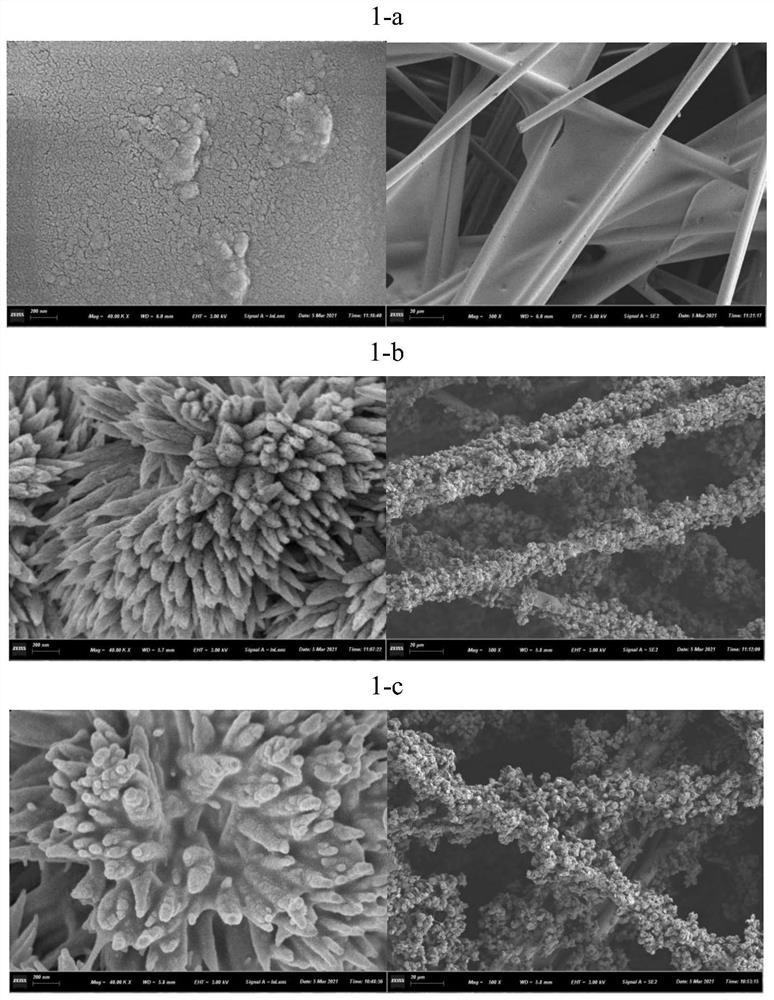

图1为玻纤毡的电子显微镜图:

图1-a为原始玻纤毡的电子显微镜图;图1-b为实施例1中CuO负载后的CuO@ 玻纤毡的电子显微镜图;图1-C为实施例1中CuO负载和PDMS处理后的PDMS@CuO 玻纤毡的电子显微镜图。

图2为PDMS@CuO玻纤毡的EDS光谱图和mapping图。

图3为CuO负载和不同浓度PDMS处理后的PDMS@CuO玻纤毡的接触角测试 图。

图4为实施例1中超疏水玻纤复合油水分离材料分离油水混合物的过程示意图;

其中,图4-1为分离油水混合物的装置的主视图,图4-2中为分离油水混合物前(a)和后(b)的对比图。

图5为实施例1中超疏水玻纤复合油水分离材料分离油包水乳液图;

其中,图5-1为分离乳液装置;图5-2为乳液分离前后的对比图,a为分离前浑浊 的乳液,b为分离后清澈的油。

具体实施方式

下面结合具体实施例对本发明作进一步描述,以下列举的仅是本发明的具体实施例,但本发明的保护范围不仅限于此。

下列化学试剂和材料均为常规市售产品。为确保固化效果,本领域通常会在聚二甲基硅氧烷(PDMS)溶液与有机溶剂混合时加入少量常用市售的固化剂,固化剂与聚二 甲基硅氧烷的质量比为1:10。

实施例1

(1)裁剪适量的玻纤毡,先用乙醇对玻纤毡进行超声波清洗10min,再用去离子 水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml体积浓度为30%氨水溶液中,磁力搅拌30min 至完全溶解,得到碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻纤毡浸渍于碱式碳酸铜-氨水混合溶液中,置入 反应容器内,于100℃下水热沉积反应30min,得到CuO@玻纤毡;取出CuO@玻纤 毡,用去离子水对玻纤毡进行冲洗清洗,置于60℃烘箱中干燥,直至完全干燥;

(4)将1g聚二甲基硅氧烷(PDMS)溶液加入100g正己烷溶液中,磁力搅拌30min, 使PDMS与正己烷溶液混合均匀,得到聚二甲基硅氧烷质量浓度为1%的PDMS-正己 烷混合溶液;

(5)将干燥后的CuO@玻纤毡浸泡在PDMS-正己烷混合溶液中,反复浸润CuO@ 玻纤毡3次,CuO@玻纤毡完全被PDMS-正己烷混合溶液浸湿;

(6)取出步骤(5)浸湿后的PMDS@CuO玻纤毡,置于马弗炉中,在120℃下 固化1h,得到超疏水玻纤复合油水分离材料,即疏水性1%PDMS@CuO玻纤毡。

以未经碱式碳酸铜负载的原始玻纤毡和经过碱式碳酸铜负载的玻纤毡为对照,测定玻纤毡的电子显微镜图,结果如图1所示。

实施例2

(1)裁剪适量的玻纤毡,先用乙醇对玻纤复合材料进行超声波清洗10min,再用 去离子水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml的30%氨水溶液中,磁力搅拌30min至完全 溶解,得到碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻纤毡浸渍于碱式碳酸铜-氨水混合溶液中,置入 反应容器内,于100℃下水热沉积反应30min,得到CuO@玻纤毡;取出CuO@玻纤 毡,用去离子水对玻纤毡进行冲洗清洗,置于60℃烘箱中干燥,直至完全干燥;

(4)将2g聚二甲基硅氧烷(PDMS)溶液加入100g有机溶剂正己烷溶液中,磁力 搅拌30min,使PDMS与有机溶剂混合均匀,得到聚二甲基硅氧烷质量浓度为2%的 PDMS-正己烷混合溶液;

(5)将干燥后的CuO@玻纤毡浸泡在PDMS-正己烷混合溶液中,反复浸润CuO@ 玻纤毡3次,CuO@玻纤毡完全被PDMS-正己烷混合溶液浸湿;

(6)取出步骤(5)浸湿后的PMDS@CuO玻纤毡,置于马弗炉中,在120℃下 固化1h,得到超疏水玻纤复合油水分离材料,即疏水性2%PDMS@CuO玻纤毡。

实施例3

(1)裁剪适量的玻纤毡,先用乙醇对玻纤复合材料进行超声波清洗10min,再用 去离子水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml的30%氨水溶液中,磁力搅拌30min至完全 溶解,碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻纤毡浸渍于碱式碳酸铜-氨水混合溶液中,置入 反应容器内,于100℃下水热沉积反应30min,得到CuO@玻纤毡;取出CuO@玻纤 毡,用去离子水对玻纤毡进行冲洗清洗,置于60℃烘箱中干燥,直至完全干燥;

(4)将5g聚二甲基硅氧烷(PDMS)溶液加入100g有机溶剂正己烷溶液中,磁力 搅拌30min,使PDMS与有机溶剂混合均匀,得到聚二甲基硅氧烷质量浓度为5%的 PDMS-正己烷混合溶液;

(5)将干燥后的CuO@玻纤毡浸泡在PDMS-正己烷混合溶液中,反复浸润CuO@ 玻纤毡3次,CuO@玻纤毡完全被PDMS-正己烷混合溶液浸湿;

(6)取出步骤(5)浸湿后的PMDS@CuO玻纤毡,置于马弗炉中,在120℃下 固化1h,得到超疏水玻纤复合油水分离材料,即疏水性5%PDMS@CuO玻纤毡。

对比例1负载CuO的玻纤毡

(1)裁剪适量的玻纤毡,先用乙醇对玻纤毡进行超声波清洗10min,再用去离子 水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml的30%氨水溶液中,磁力搅拌30min至完全 溶解,得到碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻纤毡浸渍于碱式碳酸铜-氨水混合溶液中,置入 反应容器内,于100℃下水热沉积反应30min,得到CuO@玻纤毡;取出CuO@玻纤 毡,用去离子水对玻纤毡进行冲洗清洗,置于60℃烘箱中干燥,直至完全干燥,得到 CuO@玻纤毡。

对比例2聚二甲基硅氧烷(PDMS)改性的玻纤毡

(1)裁剪适量的玻纤毡,先用乙醇对玻纤毡进行超声波清洗10min,再用去离子 水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将1g聚二甲基硅氧烷(PDMS)溶液加入100g有机溶剂正己烷溶液中,磁力 搅拌30min,使PDMS与有机溶剂混合均匀,得到聚二甲基硅氧烷质量浓度为1%的 PDMS-正己烷混合溶液;

(3)将干燥后的玻纤毡浸泡在PDMS-正己烷混合溶液中,反复浸润玻纤复合材 料3次,至玻纤毡完全被PDMS-正己烷混合溶液浸湿;

(4)取出步骤(3)浸湿后的玻纤复合材料,置于马弗炉中,在120℃下固化1h, 得到PDMS@玻纤毡。

对比例3 PDMS@CuO玻璃纤维滤纸

(1)裁剪适量的玻璃纤维滤纸,先用乙醇对玻璃纤维滤纸进行超声波清洗10min,再用去离子水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml的30%氨水溶液中,磁力搅拌30min至完全 溶解,得到碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻璃纤维滤纸浸渍于碱式碳酸铜-氨水混合溶液中,置入反应容器内,于100℃下水热沉积反应30min,得到CuO@玻璃纤维滤纸;取出 CuO@玻璃纤维滤纸,用去离子水对玻璃纤维滤纸进行冲洗清洗,置于60℃烘箱中干 燥,直至完全干燥;

(4)将1g聚二甲基硅氧烷(PDMS)溶液加入100g有机溶剂正己烷溶液中,磁力 搅拌30min,使PDMS与有机溶剂混合均匀,得到聚二甲基硅氧烷质量浓度为1%的 PDMS-正己烷混合溶液;

(5)将干燥后的CuO@玻璃纤维滤纸浸泡在PDMS-正己烷混合溶液中,反复浸 润CuO@玻璃纤维滤纸3次,CuO@玻璃纤维滤纸完全被PDMS-正己烷混合溶液浸湿;

(6)取出步骤(5)浸湿后的PDMS@CuO玻璃纤维滤纸,置于马弗炉中,在120℃ 下固化1h,得到PDMS@CuO玻璃纤维滤纸。

对比例4 PDMS@CuO玻璃纤维无纺布

(1)裁剪适量的玻璃纤维无纺布,先用乙醇对玻璃纤维无纺布进行超声波清洗10min,再用去离子水洗涤后,置于60℃烘箱中干燥,直至完全干燥;

(2)将3g碱式碳酸铜溶解于250ml的30%氨水溶液中,磁力搅拌30min至完全 溶解,得到碱式碳酸铜-氨水混合溶液;

(3)将步骤(1)清洗干燥后的玻璃纤维无纺布浸渍于碱式碳酸铜-氨水混合溶液中,置入反应容器内,于100℃下水热沉积反应30min,得到CuO@玻璃纤维无纺布; 取出CuO@玻璃纤维无纺布,用去离子水对玻璃纤维无纺布进行冲洗清洗,置于60℃ 烘箱中干燥,直至完全干燥;

(4)将1g聚二甲基硅氧烷(PDMS)溶液加入100g有机溶剂正己烷溶液中,磁力 搅拌30min,使PDMS与有机溶剂混合均匀,得到聚二甲基硅氧烷质量浓度为1%的 PDMS-正己烷混合溶液;

(5)将干燥后的CuO@玻璃纤维无纺布浸泡在PDMS-正己烷混合溶液中,反复 浸润CuO@玻璃纤维滤纸3次,CuO@玻璃纤维无纺布完全被PDMS-正己烷混合溶液 浸湿;

(6)取出步骤(5)浸湿后的PDMS@CuO玻璃纤维无纺布,置于马弗炉中,在 120℃下固化1h,得到PDMS@CuO玻璃纤维无纺布。

取实施例1~3的PDMS@CuO玻纤复合材料、对比例1的CuO@玻纤毡、对比例 2的PDMS@玻纤毡、对比例3的CuO@玻璃纤维滤纸、对比例4的CuO@玻璃纤维 无纺布,进行材料表面水接触角(空气)、油接触角、油水混合物分离效率、破乳效率 的测试,结果如表1所示。

表1不同实施例和对比例中产品的性能比较

- 一种超疏水玻纤复合油水分离材料及其制备方法和应用

- 一种超疏水ZIF-7复合的聚砜三维多孔油水分离材料的制备方法及其应用