导流机构、通风装置和生产设备

文献发布时间:2023-06-19 12:18:04

技术领域

本发明涉及陶瓷砂生产设备技术领域,具体地涉及一种导流机构、通风装置和生产设备。

背景技术

目前,行业中铸造用熔融陶瓷砂的生产工艺主要是:采用铝矾土原料经三相电弧炉高温熔化后,利用高压气体喷吹技术,使得该高压气体接触并且喷吹流放出的高温熔融液,以得到球形或近似球形且表面光滑的陶瓷砂。但是,上述高压气体喷吹技术制得的陶瓷砂的细度分布较宽,具体的,陶瓷砂细比(40目-200目)在65-70%之间,其中,40目占比在10-13%、50目占比16-18%、70目占比在13-15%、100目占比在11-13%、140目占比在6-8%、200目占比在2-3.5%,并且,合格陶瓷砂(即,70目和100目的陶瓷砂)的产量小,不合格陶瓷砂(例如,50目及以下的陶瓷砂)产量过大,并且砂粒的圆度不佳,容易造成合格陶瓷砂的产量低,效益差。

发明内容

有鉴于此,本发明提供了一种导流机构、通风装置和生产设备,以解决现有技术中的陶瓷砂生产工艺采用高压气体直接喷吹熔融液而造成合格陶瓷砂的产量低问题。

为了实现上述目的,本发明第一方面提供一种导流机构,所述导流机构包括风篦和用于流通气流的风管,所述风篦包括本体和设置于所述本体的多个风孔,多个所述风孔间隔分布并且形成为在所述本体的中心朝向所述本体的边缘的方向上逐渐扩散的分布区域,所述本体封盖于所述风管的出气口以使得多个所述风孔能够引导所述气流采用集束式喷出所述风管。

可选的,所述本体为圆板,所述分布区域处于所述圆板的圆心角为120°的扇形区域内。

可选的,所述分布区域的形状为扇形、扇环、梯形和三角形中的其中一种。

可选的,所述导流机构包括集流板,所述集流板设置为自所述本体的与所述分布区域所对应的边缘处背离所述风管延伸并且能够对多个所述风孔喷出的所述气流进行集束。

可选的,所述风孔设置为圆形和多边形中的至少一种。

可选的,所述风孔的孔径设置为2.5mm-3.0mm;和/或

所述风孔的数量设置为41-44。

可选的,所述风管为圆管,所述圆管的直径设置为5cm-7cm。

本发明第二发明提供了一种通风装置,所述通风装置包括引风单元和所述的导流机构,所述引风单元与所述风管的进风口连通并且能够为所述风管提供所述气流。

本发明第三发明提供了一种生产设备,所述生产设备包括熔炉和所述的通风装置,所述熔炉设置为能够容纳物料并且将所述物料加热至熔融态,以形成所述熔融液,所述熔炉具有供所述熔融液排出的出液口,所述风管设置在所述熔融液自所述熔炉的出液口排出的流动轨迹周围并且能够通过多个所述风孔引导所述气流喷吹所述熔融液,从而制得砂粒。

可选的,所述熔炉的出液口与所述风孔的水平距离为50mm-200mm和/或竖直距离为140mm-200mm。

可选的,所述物料为铝矾土,所述熔炉的加热条件设置为1800℃-2200℃,以将所述铝矾土加热成所述熔融液。

通过上述技术方案,所述导流机构的风篦的本体封盖于风管的出气口,以使得风管中的气流能够通过风篦的多个风孔喷出,并且多个风孔间隔设置并且在所述本体的中心朝向所述本体的边缘的方向上逐渐扩散分布,使得风管中的气流能够在多个风孔的引导作用下集束式喷出,显著降低了气流的扩散程度。当导流机构应用于采用高压气流喷吹熔融液来制得砂粒(例如,陶瓷砂)的生产工艺时,高压气流能够在风管的导流作用下流至风篦,并且在风篦的多个风孔的集流作用下采用集束式喷出并且喷吹熔融液,增强了高压气流对熔融液的喷吹力度,有利于降低熔融液喷吹制得的砂粒的平均粒径,有效解决了现有技术中采用高压气体直接喷吹熔融液而造成的合格陶瓷砂(即,小颗粒的陶瓷砂)的产量低的问题,提高了砂粒的生产品质。

附图说明

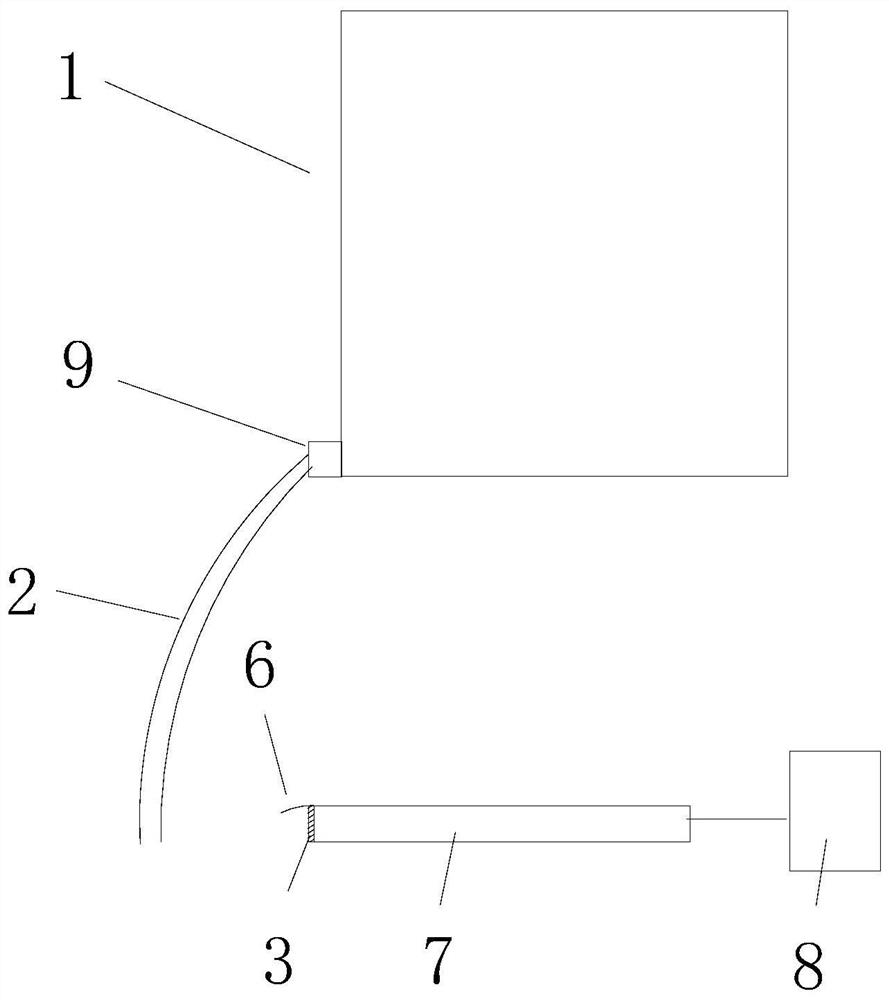

图1是本发明提供的一种生产设备的结构示意图;

图2是图1所示的生产设备的一种风篦的结构示意图;

图3是图1所示的生产设备的又一种风篦的结构示意图。

附图标记说明

1、熔炉;2、熔融液;3、风篦;4、风孔;5、分布区域;6、集流板;7、风管;8、引风单元;9、出液口。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

本发明第一方面提供了一种导流机构,如图1-3所示,所述导流机构包括风篦3和用于流通气流的风管7,所述风篦3包括本体和设置于所述本体的多个风孔4,多个所述风孔4间隔设置并且在所述本体的中心朝向所述本体的边缘的方向上逐渐扩散分布,所述本体封盖于所述风管7的出气口以使得多个所述风孔4能够引导所述气流采用集束式喷出所述风管7。值得一提的是,风管7和风篦3可以直接连接,还可以通过固定套环连接,具体的,风管与固定套环通过丝扣连接,风篦固定在固定套环内并且封盖在风管7的出气口,在此不作特别限定。

通过上述技术方案,所述导流机构的风篦3的本体封盖于风管7的出气口,以使得风管7中的气流能够通过风篦3的多个风孔4喷出,并且多个风孔4间隔设置并且在风篦3本体的中心朝向风篦3本体的边缘的方向上逐渐扩散分布,使得风管7中的气流能够在多个风孔4的引导作用下集束式喷出,显著降低了气流的扩散程度。

根据本发明的一些具体实施方式,当导流机构应用于采用高压气流喷吹熔融液2来制得砂粒(例如,陶瓷砂)的生产工艺时,通过下文提到的引风单元向风管7提供高压气流,该高压气流能够在风管7的导流作用下流至风篦3,并且在风篦3的多个风孔4的集流作用下采用集束式喷出并且喷吹熔融液2,在同样的气压等级下(例如,所述引风单元提供的气流的气压为3.5MPa-6MPa),增强了高压气流对熔融液2的喷吹力度,有利于降低熔融液2喷吹制得的砂粒的平均粒径,有效解决了现有技术中采用高压气体直接喷吹熔融液而造成的合格陶瓷砂(即,小颗粒的陶瓷砂)的产量低的问题,显著增加了小粒径砂粒的比重,还有利于提高砂粒的圆度,提高了砂粒(例如,陶瓷砂)的生产品质,还提升了合格砂粒的产量。

进一步的,所述本体为圆板,多个所述风孔4处于所述圆板的圆心角为120°的扇形区域内,在保证风篦对气流的集流效果的前提下,还能保证导流机构能够充分喷吹熔融液形成的液流,确保了小粒径砂粒的生产产量。此外,风管也可以设置为圆管,以适配圆板状的风篦。

进一步的,多个所述风孔4所在的分布区域5形成为扇形、扇环、梯形和三角形中的其中一种,设计更为合理,结构简单,便于制作与加工。

进一步的,所述导流机构包括集流板6,所述集流板6设置为自所述本体的与所述分布区域5所对应的边缘处向背离所述风管7延伸并且能够对多个所述风孔4喷出的所述气流进行集束,使得风管7中的气流在风篦3和集流板6的共同作用下形成集束气流,提高了导流机构喷出的气流的集束程度,进一步增强了高压气流对熔融液2的喷吹力度,有利于降低熔融液2喷吹制得的砂粒的平均粒径,显著增加了小粒径砂粒的比重,从而提高了砂粒(例如,陶瓷砂)的生产效益。

其中,集流板6可以设置为各种形式,例如,集流板6设置为弯曲板,例如,集流板6设置为自本体的所述边缘处沿背离风管的方向朝向风孔弯曲延伸(例如,集流板6可以设计为沿抛物线的方向弯曲延伸)。此外,多个风孔4可以设置为各种形式,例如,多个风孔可以分布在风篦3本体的位于中心的上方区域处,则集流板6设置为自本体的上边缘沿背离风管7的方向向下弯曲延伸。

进一步的,所述风孔4设置为圆形和多边形中的至少一种,结构更为简单,便于制作与加工。其中,多边形可以为正多边形、三角形、矩形、梯形或者各种不规则形状等,在此不作特别限定。

进一步的,所述风孔4的孔径设置为2.5mm-3.0mm,和/或,所述风孔4的数量设置为41-44;在保证了风篦对气流的集束效果的前提下,上述风孔4的设计规格有利于气流的顺利喷出,以便于为熔融液提供充足的喷吹气流,还降低了能耗。

进一步的,所述风管7为圆管,所述圆管的直径设置为5cm-7cm,便于为风篦提供足够的气流。

本发明第二方面提供了一种通风装置,所述通风装置包括引风单元8和所述的导流机构,所述引风单元8与所述风管7的进风口连通并且能够为所述风管7提供所述气流。其中,引风单元8可以为各种形式,例如,空压机等。

通过上述技术方案,通风装置的引风单元能够向导流机构提供气流,该气流能够在风管7的导流作用下流至风篦3,并且在风篦3的多个风孔4的集流作用下采用集束式喷出并且喷吹熔融液2,在同样的气压等级下(例如,所述引风单元提供的气流的气压为3.5MPa-6MPa),增强了气流对熔融液2的喷吹力度,有利于降低熔融液2喷吹制得的砂粒的平均粒径,有效解决了现有技术中采用高压气体直接喷吹熔融液而造成的大颗粒陶瓷砂较多的问题,显著增加了小粒径砂粒的比重,还有利于提供砂粒的圆度,从而提高了砂粒(例如,陶瓷砂)的生产品质。

本发明第三方面提供了一种生产设备,所述生产设备包括熔炉1和所述的通风装置,所述熔炉1设置为能够容纳物料并且将所述物料加热至熔融态,以形成所述熔融液2,所述熔炉1具有供所述熔融液2排出的出液口9,所述风管7设置在所述熔融液2自所述熔炉1的出液口9排出的流动轨迹周围并且能够通过多个所述风孔4引导所述气流喷吹所述熔融液2,从而制得砂粒。其中,熔炉1的出液口9可以设置为各种形式,例如,出液口9可以设置为沿水平方向开通,则熔融液2的流动轨迹形成为抛物线型或者类似抛物线型。

通过上述技术方案,生产设备能够通过熔炉1将物料加热成熔融液并且通过熔炉的出液口9排出,通风装置的引风单元能够向导流机构提供气流,该气流能够在风管7的导流作用下流至风篦3,并且在风篦3的多个风孔4的集流作用下采用集束式喷出并且喷吹熔融液2,在同样的气压等级下(例如,所述引风单元提供的气流的气压为3.5MPa-6MPa),增强了气流对熔融液2的喷吹力度,有利于降低熔融液2喷吹制得的砂粒的平均粒径,有效解决了现有技术中采用高压气体直接喷吹熔融液而造成的合格陶瓷砂(即,小颗粒的陶瓷砂)的产量低的问题,显著增加了小粒径砂粒的比重,还有利于提供砂粒的圆度,从而提高了砂粒(例如,陶瓷砂)的生产品质。

进一步的,所述熔炉1的出液口9与所述风孔4的水平距离为50mm-200mm和/或竖直距离为140mm-200mm,以便于气流在风篦和风管的共同引导下能够以最佳的力度喷吹熔融液,从而优化了砂粒的粒度分布、圆度以及产量。

进一步的,所述物料为铝矾土,所述熔炉1的加热条件设置为1800℃-2200℃,以将所述铝矾土加热成所述熔融液2,进一步优化了砂粒的粒度分布、圆度以及产量。其中,铝矾土可以为铝矾土陶瓷料等,则制得的砂粒为陶瓷砂。

根据本发明的一种具体实施方式,熔炉1的出液口9与所述风孔4的水平距离为50mm-200mm,竖直距离为140mm-200mm,当熔炉1以1800℃-2200℃的加热条件将陶瓷料加热成熔融液,该熔融液从熔炉1流至风篦的喷出区域时的温度为1000℃-1200℃。空压机提供的气流压力为3.5MPa-6MPa,该高压气流在风管7的导流作用下流至风篦3,并且在风篦3的多个风孔4的集流作用下采用集束式喷出并且喷吹熔融液2,以制得陶瓷砂。

经试验:当风篦的风孔为圆孔、孔径为2.5mm-3.0mm时,如果风篦上设置数量为33以下或者44个以上的风孔,风篦通过这些风孔喷出的风量分别为15-20m

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

- 导流机构、通风装置和生产设备

- 一种具有可旋转导流口的强制通风装置