一种高锡含量高塑性Cu-Sn-Ti合金的制备方法

文献发布时间:2023-06-19 12:18:04

技术领域

本发明属于超导用铜合金的成型及热处理技术领域,具体涉及一种高锡含量高塑性Cu-Sn-Ti合金的制备方法。

背景技术

目前,青铜法是制备Nb

因此,作为生产Nb

发明内容

本发明的目的是提供一种高锡含量高塑性Cu-Sn-Ti合金的制备方法,解决了目前Cu-Sn-Ti合金在保证锡含量的前提下,其塑性需要进一步提升的问题。

本发明所采用的技术方案是,

一种高锡含量高塑性Cu-Sn-Ti合金的制备方法,具体按照如下步骤进行:

步骤1:步骤1:按照质量百分比称取无氧铜块84.65~86.75wt.%、高纯锡粒13.0~15.0wt.%以及高纯钛粉0.25~0.30wt.%,将上述各组分进行预处理,将拉伸杆升入定向凝固炉下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上,并使用三级泵系将定向凝固炉的真空度抽到4.5~5.0×10

步骤2:加热定向凝固炉,将保温区的温度加热至950~960℃,开始保温;

步骤3:开始感应熔炼,当镁砂坩埚中的原料均匀融化后,开始浇铸;

步骤4:开始快速凝固,将石墨坩埚抽拉至冷却区域,制备出晶粒细小的铸态Cu-Sn-Ti合金;

步骤5:将步骤4中得到的铸态Cu-Sn-Ti合金通过热处理使其发生固态相变,再放入水中进行淬火处理,得到高锡含量高塑性的Cu-Sn-Ti合金。

本发明的特点还在于,

预处理具体为:将无氧铜块和高纯锡粒放入绕有感应线圈的镁砂坩埚中,将高纯钛粉压成冷压坯放入投料室中。

加热定向凝固炉过程具体为,首先将加热定向凝固炉下方的保温区以10℃/min的升温速率加热到800~820℃时,关闭真空系统,开始向炉体中通入氩气,当气压表显示为0.5MPa时停止通气,通气过程中加热程序始终保持运行。

感应熔炼具体为:控制感应电源的功率以1~2KW/min的速度提升至11~12KW,保持这一功率直到镁砂坩埚中的原料完全熔化,之后打开投料室,将Ti块投入金属液中,依靠感应线圈产生的涡流搅拌1~2min后,将金属液倾倒入放置在保温区中的石墨坩埚中。

快速凝固具体为:浇筑完成后,让金属液在石墨干锅中保温5~10min,再将石墨坩埚拉出保温区,进入冷却区,拉拔过程中应将温度梯度保持在9.0~9.4×10

热处理具体为:将步骤4的铸态Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450~455℃,保温4~5h,再以30℃/min的升温速度将温度升至500~750℃,保温48~96h。

本发明的有益效果是,本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法,通过定向凝固设备实现Cu-Sn-Ti合金的快速凝固,细化了合金中的树枝晶组织,减少了δ相的析出。同时结合热处理,消除了铸态Cu-Sn-Ti合金中的树枝晶组织,将基体中的δ相转变为β相,使合金的伸长率>30%。

附图说明

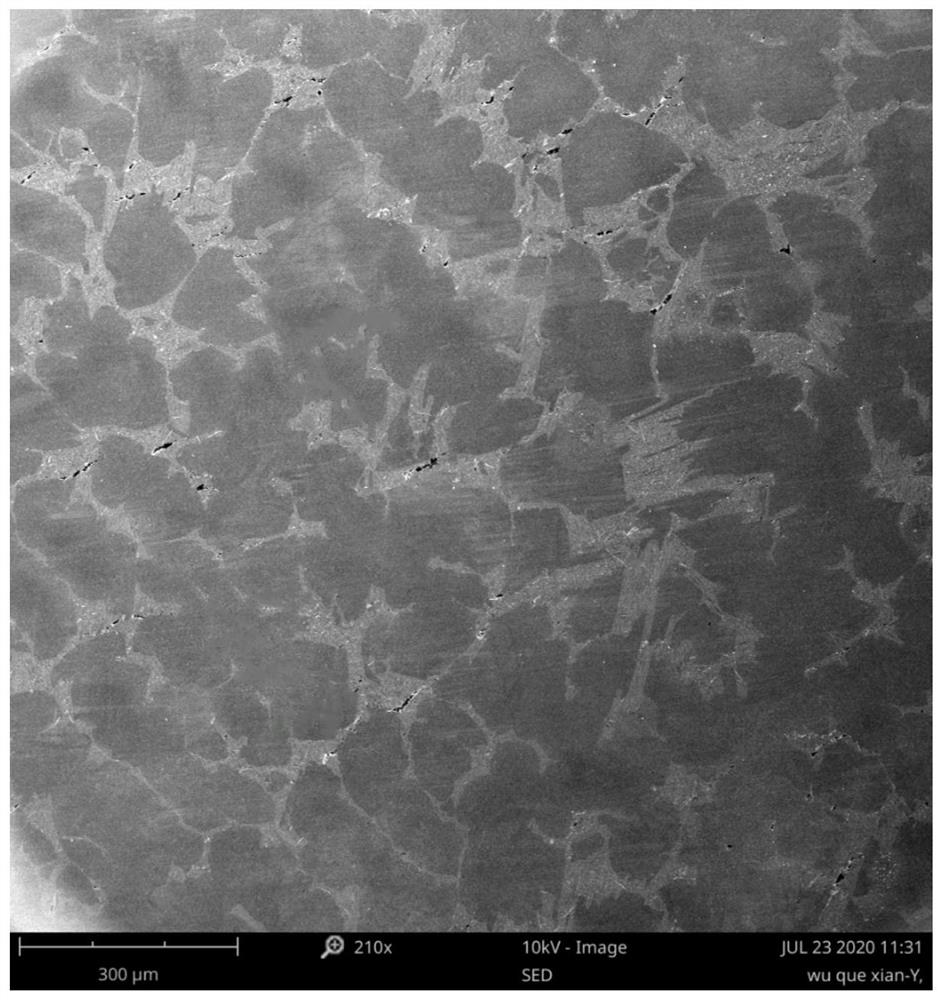

图1是本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法中快速凝固后Cu-Sn-Ti合金的铸态组织照片;

图2是本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法中热处理后Cu-Sn-Ti合金显微组织照片;

图3是本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法中实施例1-3快速凝固以及后续热处理后Cu-Sn-Ti合金与传统铸造Cu-Sn-Ti合金的拉伸应力-应变曲线的对比图。

具体实施方式

下面结合附图和具体实施方式对本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法进行详细说明。

一种高锡含量高塑性Cu-Sn-Ti合金的制备方法,首先通过快速凝固的方法制备出晶粒细小的铸态Cu-Sn-Ti合金,组织为一定方向性生长的树枝晶,再通过热处理使合金发生固态相变,消除合金中的树枝晶组织,得到高锡含量高塑性的Cu-Sn-Ti合金

具体按照如下步骤进行:

步骤1:使用定向凝固炉实现Cu-Sn-Ti合金快速凝固的具体过程为:首先将无氧纯铜(84.65~86.75wt.%),高纯锡粒(13.0~15.0wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.25~0.35wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

步骤2:当真空度达到要求后,开始加热过程,首先将炉体下方的保温区以10℃/min的升温速率加热到800~820℃时,关闭真空系统,开始向炉体中通入氩气,当气压表显示为0.5MPa时停止通气,通气过程中加热程序始终保持运行。当保温区温度达到950~960℃时开始保温,并开启感应电源对镁砂坩埚中的原料进行加热。

步骤3:控制感应电源的功率以1~2KW/min的速度提升至11~12KW,保持这一功率直到镁砂坩埚中的原料完全熔化,之后打开投料室,将Ti块投入金属液中,依靠感应线圈产生的涡流搅拌1~2min后,将金属液倾倒入放置在保温区中的石墨坩埚中。

步骤4:浇筑完成后,让金属液在石墨干锅中保温5~10min,再将石墨坩埚拉出保温区,进入空冷区,拉拔过程中应将温度梯度保持在9.0~9.4×10

步骤5:Cu-Sn-Ti合金热处理的具体过程为:先将使用定向凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450~455℃,保温4~5h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至500~750℃,保温48~96h,完成合金中复杂立方的δ相向体心立方的β相的转变,如图2所示,为热处理后Cu-Sn-Ti合金显微组织照片,树枝晶消失,δ相转变为β相。最后将合金放入水中进行淬火处理,得到高锡含量高塑性Cu-Sn-Ti合金。

使用镁砂坩埚进行感应熔炼,由于涡流效应,可以在原料熔化后依靠涡流进行搅拌,让金属液混合均匀。向炉体中通入氩气,增加Cu-Sn-Ti合金液的过热度,使合金液在未沸腾的状态下达到预期温度。在拉拔过程中,需要设置多段拉拔速度,以维持较大的温度梯度,细化合金组织的同时减少δ相的析出。凝固过程中始终维持热流方向垂直于拉拔方向,避免沿水平方向出现热流分量。从而得到细小且具有一定方向性的树枝晶组织,便于进行后续的热处理。热处理采用阶段式保温的方法,利用热能向合金中的固-固扩散提供驱动力,使Sn原子由高Sn浓度的δ相向低浓度的基体中扩散,消除树枝晶组织,并将δ相转变为β相。通过淬火处理将高温组织保留在合金的常温组织中,以提高合金的塑性。最终得到高锡含量高塑性Cu-Sn-Ti合金。

本发明一种高锡含量高塑性Cu-Sn-Ti合金的制备方法,采用快速凝固及热处理制备高锡含量高塑性Cu-Sn-Ti合金,采用快速凝固和热处理两种工艺结合的方式,制备了高锡含量高塑性Cu-Sn-Ti合金。通过快速凝固的方法将Cu-Sn-Ti合金的金属液迅速冷却,使铸态组织得到细化,并减少δ相的析出。再通过热处理的方式使合金在高温环境下发生固态相变,通过Sn原子由δ相向基体的扩散,在消除铸态树枝晶组织的同时,将基体中复杂立方结构的δ相转变为体心立方的β相,增加了基体和金属间化合物的变形能力。最后通过淬火工艺将高温组织保留在基体中,从而在满足Sn含量为13.0~15.0wt.%的同时,使合金的伸长率>30%。该方法操作简便,可以制备大尺寸样品,为制备超导用Cu-Sn-Ti合金提供了新的思路。

下面通过具体的实施例对本发明一种制备高锡含量高塑性Cu-Sn-Ti合金的方法进行进一步详细说明。

实施例1

快速凝固及后续热处理制备高锡含量高塑性Cu-Sn-Ti合金,无氧纯铜(86.75wt.%),高纯锡粒(13.0wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.25wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

再将使用快速凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450℃,保温5h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至500℃,保温96h,完成合金中复杂立方的δ相向体心立方的β相的转变,最后将合金放入水中进行淬火处理。得到Sn含量为13.0wt.%,抗拉强度为340.1MPa、伸长率为32.9%的Cu-Sn-Ti合金。

实施例2

快速凝固及后续热处理制备高锡含量高塑性Cu-Sn-Ti合金,首先将无氧纯铜(85.70wt.%),高纯锡粒(14wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.30wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

再将使用快速凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450℃,保温5h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至630℃,保温72h,完成合金中复杂立方的δ相向体心立方的β相的转变,最后将合金放入水中进行淬火处理。得到Sn含量为14.0wt.%,抗拉强度为339.5MPa、伸长率30.2%的Cu-Sn-Ti合金。

实施例3

快速凝固及后续热处理制备高锡含量高塑性Cu-Sn-Ti合金,首先将无氧纯铜(84.65wt.%),高纯锡粒(15.0wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.35wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

再将使用快速凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到455℃,保温4h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至750℃,保温48h,完成合金中复杂立方的δ相向体心立方的β相的转变,最后将合金放入水中进行淬火处理。得到Sn含量为15.0wt.%,抗拉强度为343.1MPa、伸长率30.4%的Cu-Sn-Ti合金。

如图3所示,为实施例1-3快速凝固以及后续热处理后Cu-Sn-Ti合金与传统铸造Cu-Sn-Ti合金的拉伸应力-应变曲线的对比图。

实施例4

快速凝固及后续热处理制备高锡含量高塑性Cu-Sn-Ti合金,无氧纯铜(86.75wt.%),高纯锡粒(13.0wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.25wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

再将使用快速凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450℃,保温5h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至500℃,保温68h,完成合金中复杂立方的δ相向体心立方的β相的转变,最后将合金放入水中进行淬火处理。得到Sn含量为13.0wt.%,抗拉强度为341.4MPa、伸长率为32.2%的Cu-Sn-Ti合金。

实施例5

快速凝固及后续热处理制备高锡含量高塑性Cu-Sn-Ti合金,无氧纯铜(86.75wt.%),高纯锡粒(13.0wt.%),放入绕有感应线圈的镁砂坩埚中,将高纯钛粉(0.25wt.%)压成冷压坯放入投料室中,再将拉伸杆升入炉体下方的石棉毡保温区中,并将石墨坩埚放在拉伸杆的平台上。之后使用三级泵系将炉体的真空度抽到4.5~5.0×10

再将使用快速凝固方法制备出的Cu-Sn-Ti合金放入管式炉中,然后向管式炉中通入氩气,避免合金氧化。通气40~45min后开始加热,以10℃/min的升温速度将管式炉加热到450℃,保温5h,通过长时间的热处理使得树枝晶组织消失,再以30℃/min的升温速度将温度升至500℃,保温74h,完成合金中复杂立方的δ相向体心立方的β相的转变,最后将合金放入水中进行淬火处理。得到Sn含量为13.0wt.%,抗拉强度为338.7MPa、伸长率为31.6%的Cu-Sn-Ti合金。

本发明一种制备高锡含量高塑性Cu-Sn-Ti合金的方法,使铸态组织得到细化,在消除铸态树枝晶组织的同时,将基体中复杂立方结构的δ相转变为体心立方的β相,增加了基体和金属间化合物的变形能力,本发明方法操作简便,可以制备大尺寸样品,进一步优化了制备Cu-Sn-Ti合金的方法。

- 一种高锡含量高塑性Cu-Sn-Ti合金的制备方法

- 一种高强塑性高合金含量挤压的镁合金材料及其制备方法